电子装配表面安装技术研究

周小磊

(江苏省高淳中等专业学校,江苏 高淳 211300)

我国电子工业技术快速发展,电子整机产品向着功能多元化、体积小型化和运行可靠性方向发展。电子装配表面安装技术是一种新型组装技术,打破了传统技术的局限性,能够提升电子装配产品的可靠性,改善产品基质板的密度和质量,降低生产成本,提升产品效能,增强安装效果。实际生产中,应结合表面安装技术特点,制定完善的技术应用方案,提升技术应用水平。

1 电子装配表面安装技术的应用价值

提升产品质量。表面安装技术是在电子产品的音质电路板上进行元器件的粘贴,令整体元器件的体量小,重量低,无须设置额外的线路连接,可防止引线相互干扰而出现质量问题。与传统的通孔安装技术相比,应用效果高,能够改善印刷版的体积和重量,减小占地面积,如表1所示。

采用表面安装技术能减少信号传输的延迟时间,应用于16 Mhz以上的电路,通过多芯片模块技术,可将时钟频率提升到100 Mhz以上,避免寄生电抗引发的功能损耗问题。

表1 电子装配表面安装技术的应用效果Tab.1 Application effect of surface mounting technology of electronic assembly

降低安装成本。电子装配中,钻孔安装技术呈自动化发展趋势,但仍需要将原本印刷板的面积拓宽40%左右,才可确保空间间隙的充足性,避免对零部件造成损害,同时,应用自动化贴片机设备需要使用真空吸嘴进行元器件的吸放,保证元器件安装密度,各类设备和技术应用成本较高,不利于生产成本的控制。应用表面安装技术可减少电子装配安装步骤,省略了钻孔、引线和剪切环节,缩短了生产周期,节省各类材料,提升了自动化生产效果,且电子安装元器件体积很小,无需增加印制板的面积,能够保证元器件安装密度符合标准,降低生产成本,提升效益水平。表2所示为表面安装技术的成本控制效果[1]。

提升生产效率。表面安装使用的元器件具备很高的可靠性,可降低成本,节省基板材料和连接材料,降低工作强度,提升生产效率,促使生产效益的提高[2]。

表2 统钻孔安装技术和表面安装技术成本Tab.2 Costs of drilling assembly technology and surface mounting technology

实现自动化生产。表面安装元器件的重量低、体积小,适合使用自动化贴装机械设备,能够提升安装生产自动化水平,利用机械设备代替部分人工操作,确保元件安装的精确性和可靠性,防止出现元器件安装和加固问题,提升了整体生产效率,满足了安装生产需求。

2 应用措施

2.1 做好材料配置

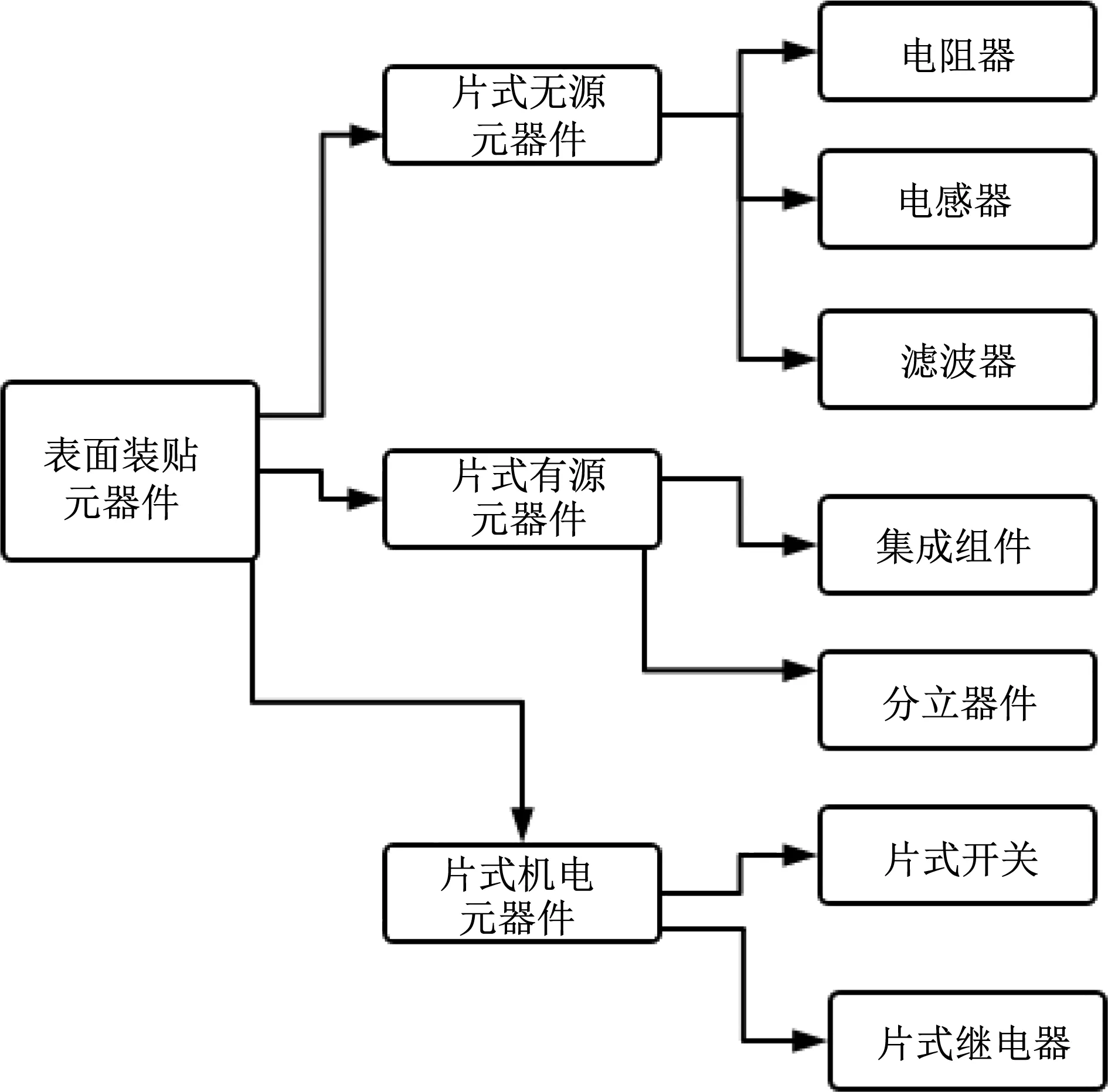

材料配置应按照规范要求,如图1所示,合理进行表面装贴元器件的配置。根据元器件的功能,划分为片式无源类型、片式有源类型和片式机电类型,根据具体要求进行配置和选择[3]。做好表面安装电路基板的配置,将其分成印制板和陶瓷型基板,印制板属于有机材料,而表面安装元器件是无机陶瓷材料,两者组装可能会因热膨胀系数不同而出现焊接问题,而陶瓷性基板和表面安装元器件的无机陶瓷材料性质相似,无需考虑匹配问题,故而选择陶瓷类型的基板材料[4]。

图1 表面装贴元器件Fig.1 Surface mounting components

2.2 明确装配方法

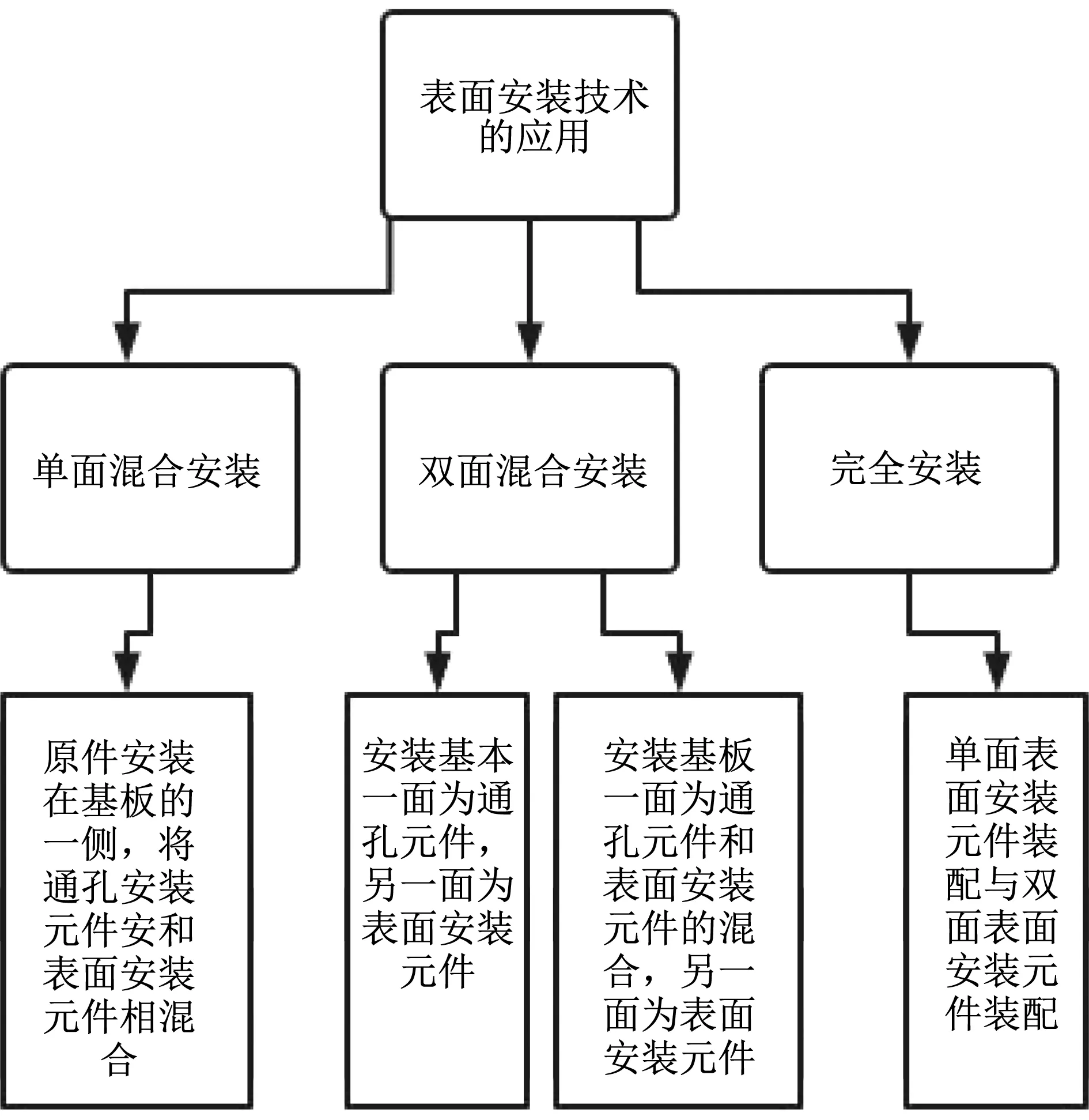

电子装配并非所有元器件都可采用表面安装技术,通孔装配技术的淘汰是一个漫长的过程,应将表面安装技术与通孔安装技术有机整合,完善装配机制和模式。如图2所示,根据电子装配的特点,合理设置不同的表面安装技术应用模式[5]。

图2 表面安装技术应用模式Fig.2 Application model of surface mounting technology

2.3 完善安装技术应用程序

表面安装技术方式不同,工艺流程和程序都存在差异,因此,采用表面安装技术应结合具体的电子装配特点与实际情况,采用典型且应用效果较高的工艺模式,完善表面安装技术应用程序,如图3所示。

图3 表面安装技术的应用程序Fig.3 App of surface mounting technology

1) 基板安装。基板结构安装需固定于工作台上,设置抽空吸盘,在安装区域设置平面坐标,保持整个台面处于固定状态,确保能够人工或自动结合坐标位置进行点胶与表面安装元件的安置。开展点胶或涂膏,主要目的是牢固进行表面安装元件的粘接,通过点胶方式将原件粘接在基板中,采用贴片胶材料处理,实际操作应按照原件规格和大小,使用不具备导电性能的贴片胶,设置在印制板上,如果采用自动化组装技术,要提前根据实际情况进行编程,明确点胶位置和数量。将原件贴合,利用温度固化处理方式,使原件固定在基板上。安装生产过程中使用混合装配工艺技术,需对基板进行翻转处理,在另一面插入通孔元件。如果组装生产使用的是再流焊技术,应按照规范标准要求涂膏,将焊料金属粉末、溶剂和助焊剂相互混合,制作质量符合标准的焊接膏体。装配时,要在基板焊盘的位置涂抹焊接膏体,对原件进行焊接,如高温将焊接材料熔化,使元件稳固在基板上焊接,确保安装质量符合标准[6]。

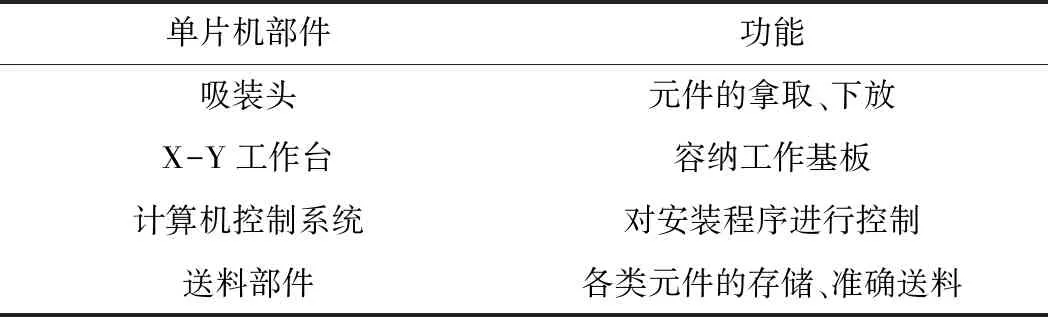

2) 元器件安装。采用黏度较高的自动化贴片机设备操作,可单机设备安装或与其他类型的设备构建自动化生产线。目前,单片机的设备型号主要有顺序装配、随意选取和同时装配类型。如表3所示,单片机设备不同部件的效能具有一定的针对性,可为表面安装技术的应用提供保障。

表3 单片机部件的应用功能Tab.3 Application function of singlechip components

3) 热固化操作。主要使用固化炉设备,将其作为隧道加热炉的结构模式,在传送带上设置基板,输入固化炉内,合理控制炉内温度和固化时间,使点胶和贴片胶固化,增强元件粘接的牢固性和贴合性,以免在产品运输或基板翻转贴装及焊接过程中发生元器件振动位移与冲击位移的现象,从而保障整体安装质量[7]。

4) 焊接操作。主要采用贴片胶焊接或焊接膏体的方式,为确保整体焊接操作效果和水平,需制定完善的焊接方案和体系,如图4所示。

图4 焊接技术措施Fig.4 Welding technical measures

5) 清洗和检查。完成上述各项操作后,应做好表面安装区域的清洗处理,去除焊剂残渣,尤其是使用焊接膏体材料时,由于其对印制板有一定的腐蚀性,因此焊接完成后必须立即清洗,在确保全面清洗的基础上进行电子装配质量检验。考虑到表面安装元器件的密度很高,基板两侧均安装了原件,再加上焊接点很容易被元器件所覆盖,导致检查测试面临一定的困难,如果测试过程中不能合理处理,会导致检查结果缺乏全面性和准确性,难以及时发现电子装配质量问题,因此在实际检查和测试中应制定完善的工作方案和体系,如采用针床检查测试技术,按照表面安装特点和情况进行测试技术的改进优化,设计与表面安装技术特征相符的针床夹具部件,提升检查测试效果。采用无机械触电类型的测试技术,通过光学系统有效开展无触电检查,增强检测的可靠性和有效性,获得精确的结果。但是,由于针床夹具的制造难度高,无触电检测技术的应用成本难以控制,因此在对表面安装质量进行检查测试的过程中,需结合具体情况制定完善的检查测试方案和计划,为质量控制提供保障。

要提升相关人员的专业能力,聘用专业技术能力强的优秀人才,加强专业知识和技术培训,掌握表面安装技术。对表面安装技术、模式和流程进行改进优化,通过现代化技术手段提升电子装配的表面安装技术应用水平,确保安装质量和生产质量,满足电子装配的元件安装需求[8]。

3 结束语

在电子装配过程中应用表面安装技术,不仅能提升产品生产质量,还能降低安装成本,提升整体工作效率和自动化水平,具有重要的意义。应结合实际情况,科学合理地运用表面安装技术,做好材料配置,明确具体的方式方法,完善安装技术应用流程和规范,建设高素质的技术人才团队,提升表面安装技术的应用水平。