输电线路张力架线牵引用钢丝绳断线检测系统研究

国网安徽省电力有限公司 刘大平 梅一 国网安徽省电力有限公司建设分公司 朱栋 国网阜阳供电公司 张祖泷 安徽明生电力投资集团有限公司 孙楷淇 国网铜陵供电公司 李厅

1 输电线路张力架线牵引用钢丝绳断线检测研究现状

由于牵引绳断线会引起后方导线连同走板发生甩尾鞭击的严重事故,对跨越档内的重要设施造成重大损失,因此需要重视放线过程中钢丝绳断线问题。目前,国内已经有相关单位进行了一些防断线抱紧相关装置方面的研究,但仅限于装置本身的控制及锁紧机构的研究。在现代网络技术和5G时代的背景下,数据量的传输及可靠性,可以实现放线钢丝绳拉力在线监测、抱紧机构、牵张机等整个系统的联动控制反应。

山东某送变电工程有限公司研究了在输电线路张力架线双向防跑线装置,该装置能够在放线过程中使导线正常通过。一旦发生断线,在放线滑车位置附近,能够双向抓住导线的张力放线防跑线装置。根据杠杆原理设计一种连杆机构,将杠杆一端活动轨迹设置为变轨迹形式,以实现正常未夹紧时宽裕的通过空间和接收到夹紧信号后的快速抓紧,采用对称互补结构,实现不论导线在设备哪一侧断裂均能够快速夹紧。控制部分在开机自检通过后,进入导线状态监测状态,由编码测速仪实时测量导线的运行速度,将导线速度与设定值断线阈值进行比较,以此判断断线的状态。虽然此设计方案通过计算分析和实际工程应用发现,该方案满足现场工程一定应用需求,但该装置也存在一些问题未解决,比如装置如何过走板;安装未考虑在钢丝绳的许用强度下的锁紧情况;通过分析牵引速度超过预设阈值判断断线情况,导致断线后导线的速度超过一定阈值,再进行机构动作,反应不够及时,在整体机构强度满足标准的情况下,结构强度余度必须提高数倍[1];牵张机不能及时收到收紧信息,会产生一定的不可控性。湖南省公司设计了一种能够在牵引绳断线后即时锁紧牵引绳的防跑线装置。但该装置也存在一些问题,例如只能进行单项握紧钢丝绳,牵引头、走板通过存在困难、整体结构重量大、施工难度较大、断线时牵张机无法及时了解断线状态等。

目前,放线钢丝绳的实时拉力值的在线监测装置尚未研发,在线拉力值超过许用载荷是直接导致钢丝绳断裂的主要原因。装置缺乏有效的抱紧机构能够使牵引头、走板通过,存在整体结构偏大、不便于实际施工操作等问题。对于在线传感监测领域,自20世纪60年代以来,美国某航空工业基于飞机的设备维修状态监测已经应用到工业中,由于技术成熟、稳定,可延伸到核工业。随着工业发达国家电力行业电力设备维护技术的发展逐渐成熟,开始研究状态监测和故障诊断技术[2]。文章主要研究对钢丝绳的在线拉力值检测,并将所测力值大小通过移动数据网络实时传给牵张场工作人员,了解放线拉力的实时数据,在钢丝绳断裂前期,及时作出超载预警,让操作人员及时作出应对反应。

2 输电线路张力架线牵引用钢丝绳断线检测系统实施方案

2.1 整体方案设计图

现场锁紧装置布置如图1所示。放线滑车处装有滑轮压力传感器,可以实时监测钢丝绳对滑轮的压力。另外滑轮处装有测速传感器,可以监测滑车的转速状态。两放线滑车中间处装有钢丝绳抱紧装置,可以在钢丝绳断裂后,迅速将钢丝绳锁紧,防止钢丝绳断线引发的施工事故发生。

图1 现场锁紧装置布置图

通过判断滑车所受钢丝绳的压力值及滑轮转速判断钢丝绳是否断裂。钢丝绳放线牵引过程中,抱紧装置一直处于工作状态。当传感器检测到牵引走板、牵引接头及接续管时,可将其打开,让牵引走板、牵引接头及接续管通过后,再恢复工作状态[3]。

当断点发生在图示1 断点1 处,A、B塔处的滑车钢丝绳压力突减,且滑车向放线方向加速转动,则A、B塔处的正向抱紧机构立即工作,锁紧断点1左侧段的钢丝绳。

当断点发生在图1断点2 处,A、B 塔处的滑车钢丝绳压力突减,断点2 处左侧的滑车向牵引方向加速转动,断点2处右侧的滑车向张力场方向转动,则A 塔处的反向抱紧机构及B 塔处的正向抱紧机构立即工作,分别锁紧断点2两侧段的钢丝绳。

当断点发生在图1断点3 处,A、B 塔处的滑车钢丝绳压力突减,且滑车向放线反方向加速转动,则A、B塔处的反向抱紧机构立即工作,锁紧断点3右侧段的钢丝绳。

2.2 抱紧机构设计

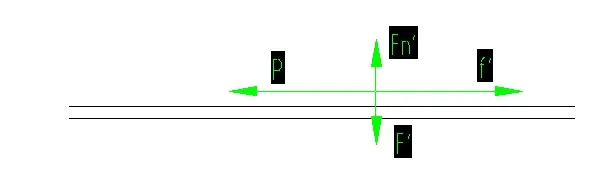

该设计中为了验证锁紧机构及相应传感器工作的可靠性,滑车设计按一牵二设计,钢丝绳放线牵引力按10t设计,钢丝绳破坏载荷选择30t,选用钢丝绳的直径为Φ22mm。钢丝绳拉力载荷抱紧机构设计成楔形结构。钢丝绳及楔芯受力如图2所示。

图2 钢丝绳及楔芯受力图

受力分析得公式(1):

楔芯受力图如图3所示。

图3 楔芯受力图

受力分析得式(2)(3)(4):

综合可得式(5):

式中:μ1为钢丝绳与楔芯的摩擦系数;μ2为楔芯的摩擦系数。

暂假设μ1为0.15,由于楔芯与壳体之间设计了滚针滑动,改变了以往的滑动摩擦结构,μ2可设为0.05,楔形角θ设为5°时,满足钢丝绳自锁条件。楔芯打开时,钢丝绳可从中间正常通过,当检测滑轮速度及压力值满足判别为断线状态时,锁紧机构中的继电推杆动作,将楔芯弹出锁紧钢丝绳[5]。

钢丝绳在断线时,运动速度快,为了增大楔芯块的缓冲时间,设计弹性结构的U 型板,可以提高钢丝绳缓冲时间,防止对钢丝绳或对铁塔造成二次损害,后期需要通过试验进行验证。在双滑车的中间设置成正反方向各一对的锁紧机构,滑车安装正、反向钢丝绳抱紧机构图如图4所示。可以满足断线钢丝绳两个不同方向的锁紧功能。

图4 滑车安装正、反向钢丝绳抱紧机构图

2.3 智能走板设计

走板采用一牵二结构设计,牵引载荷设定为13t。智能走板在导线牵引处装有拉力传感器,网关端主要由自组网模块网关组成,需要新开发网关底板,再结合自组网通信模块进行使用。组网模块各自通过DC/DC开关电源由外部电池进行供电。

无线拉力传感器安装在牵引走板或联结牵引工具中,工作时通过拉动两端的结构在轴向方向产生一个微小的机械形变,通过粘贴在轴向方向的应变片,将拉力的大小转换成电阻值的变化,再通过差动全桥电路将电阻值的变化转换成毫伏信号,将毫伏信号传输到电路板上进行放大、采样后转换成拉力值,并通过中继器进行拉力值传输,最后传输到牵张机端,作业人员可以随时掌握动态。

2.4 智能滑车设计

智能滑车结构图如图5所示。

图5 智能滑车结构图

在滑车滚轴处装有压力传感器,采集放线滑车所受放线钢丝绳的轴向压力。在滑车底部处通过霍尔传感器或声波传感器来检测滑车的速度,从而判别钢丝绳是否断裂。

2.5 感知数据的采集和处理

检测系统中采用的BSQ-DG型数字变送器如图6所示。将传感器采集的各种信号转换数字信号,并通过RS485 总线与上位机通信。产品自带上位机监控软件,可以实现数据显示、百分比显示、零点校准、显示校准、修改变送器地址等基本功能。

图6 BSQ-DG型数字变送器

3 结语

文章主要研究对钢丝绳的在线拉力值检测,并将所测力值大小通过移动数据网络实时传给牵张场人员,了解放线拉力的实时过程,在钢丝绳断裂前期,及时作出超载预警,让操作人员及时作出应对反应。为了便于后期施工人员规范化操作装置,文章对输电线路张力架线牵引用钢丝绳断线检测进行了简单的探讨研究,以供相关人员参考,便于工作人员能够及时检测钢丝绳实时拉力情况,保障输电线路跨越施工的顺利进行。

——以大庆长垣萨尔图油田为例