基于大豆-鸡肉复合酶解物替代配方 制备鸡肉肠及其品质的变化

曾沐芝,赵谋明,,吴军,罗燕华,霍国昌,叶丽红,钟芳芳,苏国万,*,张佳男*

(1.华南理工大学食品科学与工程学院,广东广州 510640)

(2.广东天企生物科技有限公司,广东佛山 528000)(3.江门市江户泉食品有限公司,广东江门 529000)

火腿肠是以畜禽肉为主要原料,辅以淀粉、植物蛋白粉、调味料、护色剂、保水剂等物质,采用腌制、斩拌(或乳化)、高温蒸煮等工艺制成的肉制品[1]。目前市面上多以猪肉为主要原料制备火腿肠,而采用鸡肉为主要原料制得的火腿肠硬度和咀嚼性能较低,质构和口感较差,生产企业通常通过外源添加物(如非肉蛋白、淀粉、盐类等)来改善其质构特性及感官效果[2],但又会引入产品盐分和淀粉含量过高等新问题[3],限制了鸡肉火腿肠的大范围推广消费。

蛋白酶解物液由于其突出的滋味增强作用和一定的加工特性,使得通过添加蛋白酶解物来提高火腿肠品质成为可能。王彬彬等[4]研究发现在香肠中添加适量玉米谷蛋白酶解物,不仅能增强肉糜的凝胶强度和持水性,还能降低香肠水分流失速率从而改善其质构特性,从而显著提高香肠的风味品质;Majid等[5]利用酵母抽提物协同KCl部分代替NaCl来制备乳化型香肠,发现酵母抽提物能够有效改善KCl引起的不良风味,从而实现低钠健康乳化型香肠(NaCl降低40%左右)的生产;徐兴达等[6]通过在烤肠中添加由风味蛋白酶和木瓜蛋白酶制备得到的酶解产物,可以显著降低烤肠的蒸煮损失率,提升烤肠品质。

作者团队在前期研究中发现部分蛋白酶解液具有良好的增鲜减盐功效,结合美拉德反应还可以产生肉香风味,可作为一种绿色健康的风味添加剂应用于鸡肉肠中,在减少盐类和非肉蛋白添加量的同时,使产品风味更自然和谐、口感更丰富[7,8]。因此,本研究目标通过大豆-鸡肉复合酶解物部分替代鸡肉火腿肠配方中的鸡胸肉和NaCl,来研究不同替代量对鸡肉肠组成、热稳定性、色泽、质构特性、感官品质、挥发性盐基氮、菌落总数以及TBARS值等指标的影响,以期拓展大豆-鸡肉酶解物的应用领域,为工业化生产高品质鸡肉肠提供理论基础和方法指导。

1 材料与方法

1.1 材料与试剂

鸡胸肉,购于正大食品企业有限公司;大豆分离蛋白(SPI),购于山东嘉华生物科技股份有限公司;风味蛋白酶(Flavourzyme 500 mg),由诺维信(中国)生物技术有限公司提供;木瓜蛋白酶(2.05×106U/g),由南宁正东食品有限责任公司提供;谷氨酰胺转氨酶(1.20×106U/g),由江门市科隆生物科技有限公司提供;白砂糖、精炼鸡油、卡拉胶、木薯变性淀粉、复合磷酸盐2号、NaCl、氯化镁、氯化钾均由江门市江户泉食品有限公司提供。

1.2 仪器与设备

RC-32型电动绞肉机,苏州正元台元食品设备有限公司;HLQ-8型斩拌机,安徽华菱西厨装备股份有限公司;XZ-3L型手摇式灌肠机,广州旭众食品机械有限公司;1290 Infinity II液相色谱系统,美国Agilent公司;AquaLab 4TE温控型水分活度仪,美国METER公司;WSC-2B型便携式精密色差仪,上海仪电物理光学仪器有限公司;TA-XT2i型质构仪,英国Stable Micro system;L5紫外分光光度计,上海仪电分析仪器有限公司。

1.3 方法

1.3.1 大豆-鸡肉复合酶解物的制备

以酶解液呈味特性和在鸡肉肠中的综合应用效果为指标,经优化得最佳大豆-鸡肉复合酶解物制备工艺:大豆-鸡肉混合浆液(鸡胸肉:SPI:水=1:1:20,m/m)经超声处理(200 W,15 min)后,调节体系pH值至6.5,加入0.75‰木瓜蛋白酶和2.25‰风味蛋白酶(酶/蛋白,m/m),在55 ℃下酶解9 h,再加入0.1‰谷氨酰胺转氨酶(酶/蛋白,m/m)继续保温反应3 h,灭酶后,经真空旋转蒸发至固形物含量30%,得到大豆-鸡肉复合酶解物。

1.3.2 鸡肉火腿肠的制备

制备流程:

原料冻鸡胸肉→解冻→去除筋膜→绞肉→添加辅料→低温斩拌→灌肠成型→煮制→冷却→成品

斩拌:按配方要求取一定量的鸡肉糜和大豆-鸡肉复合酶解物通过斩拌机斩拌1 min;再加入食用盐、复合磷酸盐和冰水,继续斩拌1 min后,暂停2 min以促进盐溶蛋白的溶出;然后加入淀粉、糖、卡拉胶,继续斩拌2 min;最后加入鸡油和SPI,斩拌4 min后得到肉糊。整个过程中控制温度不超过10 ℃。

煮制:将灌好的鸡肉肠在60 ℃水浴中煮10 min,然后迅速升温至80 ℃水浴中继续煮15 min,取出晾至室温,将香肠置于4 ℃冰箱中储存待用。

1.3.3 鸡肉肠的分组设计

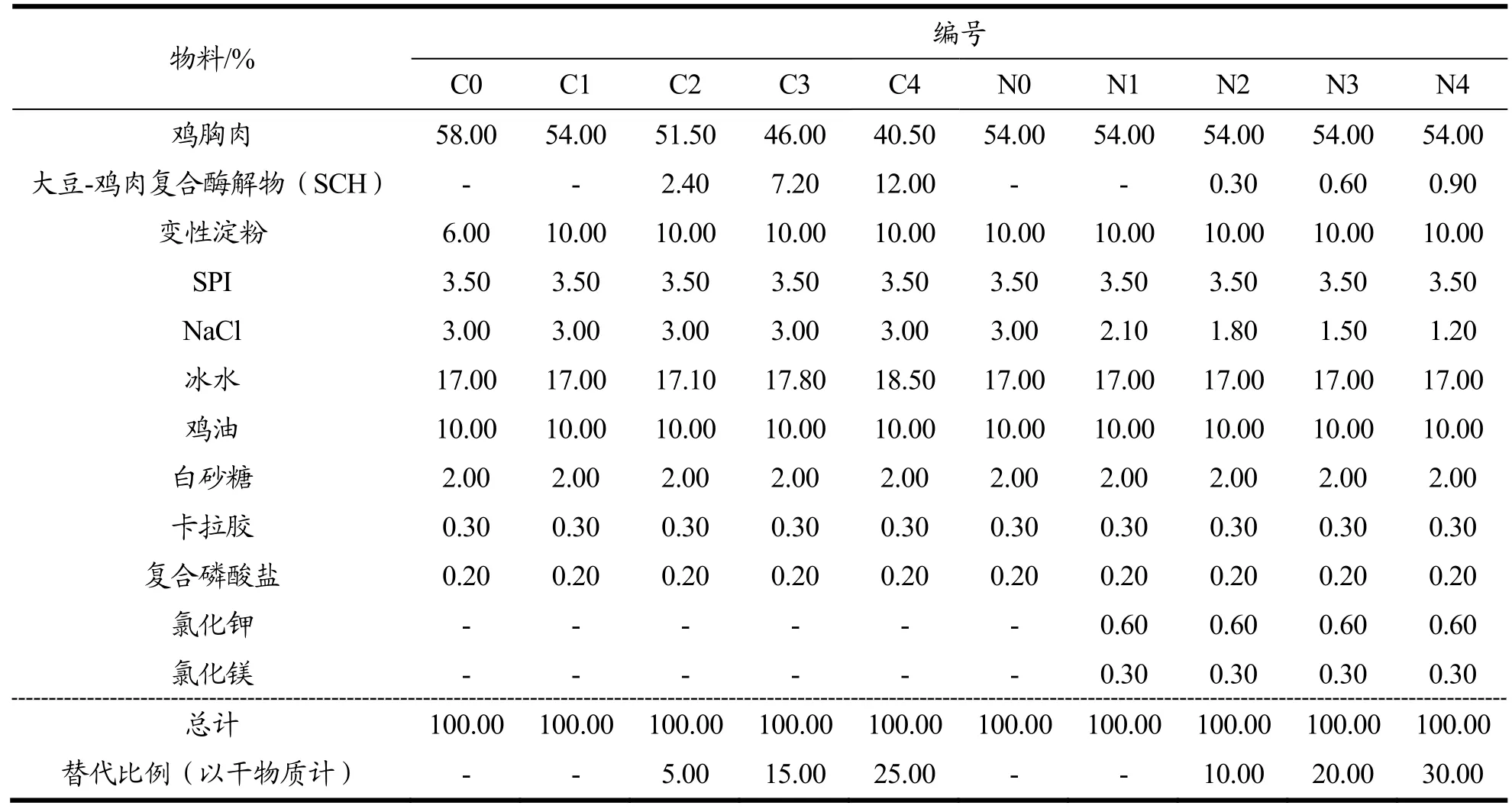

鸡肉肠配方参照GB/T 20712-2006[9]火腿肠的制作标准,并在预实验的基础上确定各参数条件,三组单因素实验的鸡肉肠配方及分组如表1~3所示。

表1 大豆-鸡肉复合酶解物分别部分替代鸡胸肉和钠盐的鸡肉肠配方Table 1 Chicken sausage formulae with chicken breast and NaCl respectively substituted by SCH

1.3.4 鸡肉肠理化指标的测定

水分测定方法:105 ℃恒重法,参照GB 9695.15-88[10];

蛋白测定方法:凯氏定氮法,参照GB 5009.5-2010[11];

脂肪测定方法:索氏抽提法,参照GB 5009.6-2016[12];

总糖测定方法:分光光度法,参照GB/T 9695.31-2008[13];

pH值测定方法:使用pH计测定,参照GB 5009.237.2016[14];

水分活度测定方法:使用水分活度仪测定鸡肉肠成品的水分活度。

1.3.5 鸡肉肠热稳定性的测定

鸡肉肠蒸煮损失率的测定参考Santos[15]的方法,略有修改。将100 g肉糊灌入胶原蛋白肠衣中,在 80 ℃水浴中保温40 min,取出冷却至室温,再置于 4 ℃冰箱中继续冷却30 min,吸干样品表面水分和油脂后,精确称量样品质量,使用蒸煮损失率公式计算失重百分比,计算公式如下:

式中:

S——蒸煮损失率,%;

m1——蒸煮前质量,g;

m2——蒸煮后质量,g。

出水率、出油率的测定采用Fari[16]的方法对鸡肉香肠进行加热稳定性分析,水和脂肪成分的计算公式如下:

式中:

F1——出水率,mL/g;

F2——出油率,mL/g;

V1——水层体积,mL;

V2——脂肪层体积,mL;

m——生肉糊质量,g。

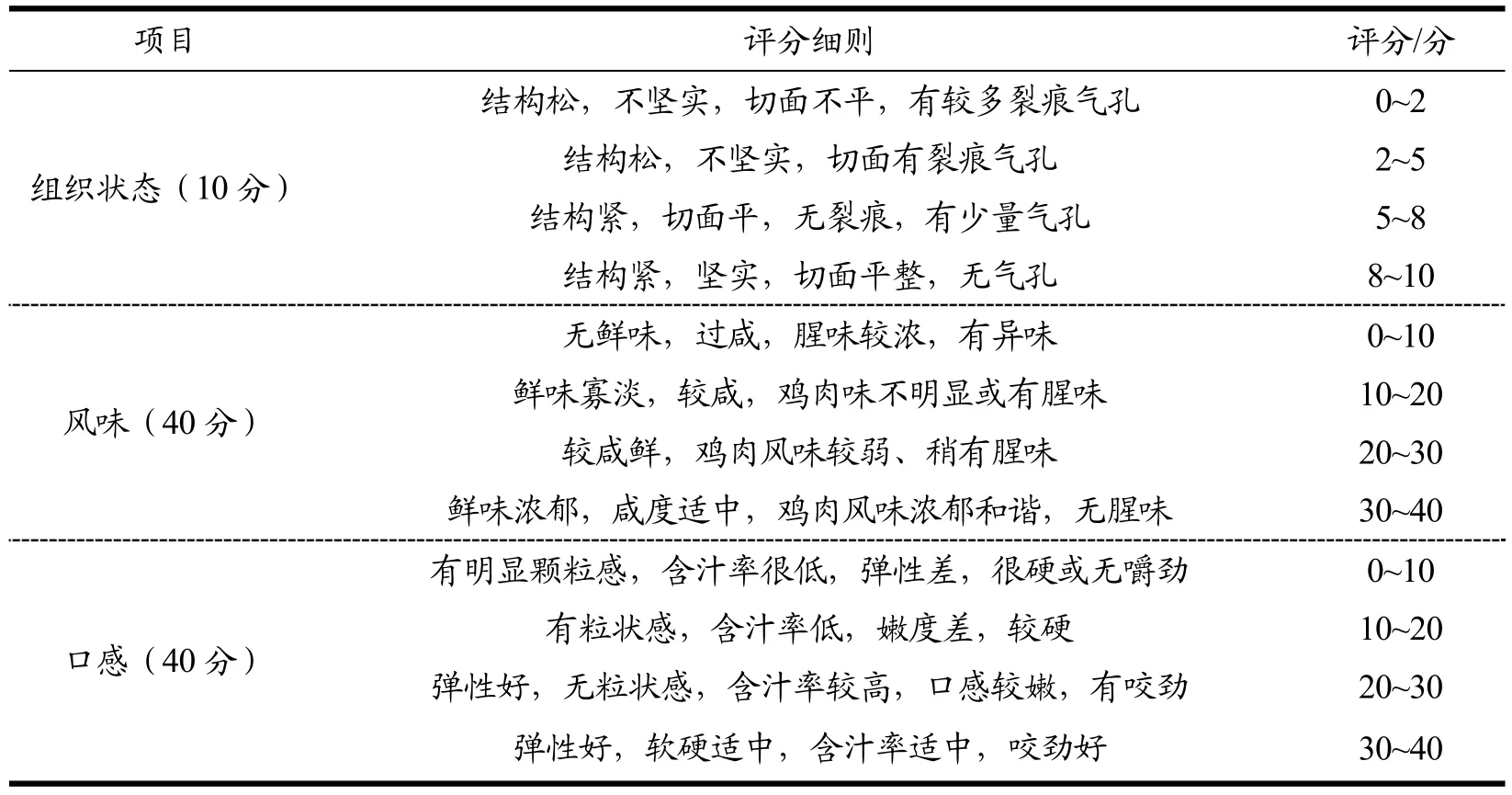

1.3.6 鸡肉肠感官评价方法

单因素实验参照GB/T 12315-2008[17],从风味(包括鲜味、咸味、甜味、鸡肉香气和整体风味)、口感(包括硬度、咀嚼性、弹性、多汁感和整体口感)、外观(包括组织状态和整体外观)等不同层面对鸡肉肠样品的感官特性进行排序检验。单因素排序检验实验由7位已通过培训的品评人员完成。排序检验的分析方法采用Friedman检验,计算两两样品的秩和之差,并与LSD值比较,若秩和之差大于或等于LSD值,则说明排序检验时,已区分出两个样品之间差异。

在正交实验中,参照GB/T 20712-2006[9]对正交实验制备的鸡肉肠样品进行感官评定测定。由于打分法较排序法对于人员数量要求更高,此次由12位已通过筛选和培训的食品专业研究生组成评定小组,采用双盲法进行检验。评定分数采用百分制,结果取平均值。评分标准如表2所示。

表2 鸡肉肠感官评分标准Table 2 Sensory criteria for chicken sausage

1.3.7 鸡肉肠质构的测定

参照Trespalacios[18]的方法,采用TA-XT2i型质构仪测定鸡肉肠的硬度、弹性、内聚性和咀嚼性。探头:P36R圆柱形探头;测定模式:TPA模式;测前速、测中速和测后速分别为1.0、1.0、2.0 mm/s;下压距离和触发力分别为40.0%、5.0 g;两次下压时间间隔为5 s。将鸡肉肠切成2 cm高的圆柱体,平行测定6次。

1.3.8 鸡肉肠储藏稳定性的测定

参照丁世杰[19]的方法测定鸡肉肠中的挥发性盐基氮(TVN-B值),并稍作修改。具体步骤为:鸡肉肠除去肠衣,称取10.00 g绞碎的肉肠于250 mL带塞锥形瓶中,加入100 mL去离子水,于室温下震荡30 min,双层滤纸过滤2次,取滤液按照GB 5009.228-2016[20]的方法,选择自动凯氏定氮仪法测定挥发性盐基氮含量,结果表示为mg N/100 g鸡肉肠。

参照GB 4789.2-2016[21]测定鸡肉肠的菌落总数。

参照GB 5009.181-2016[22]中分光光度法测定鸡肉肠中的丙二醛含量。

1.3.10 数据统计分析

每组实验均重复3次,采用SPSS 17.0统计分析软件的One-way ANOVA分析显著性差异(P<0.05);采用Origin 2019绘制图,数据表示为平均值±标准偏差(X±SD)。

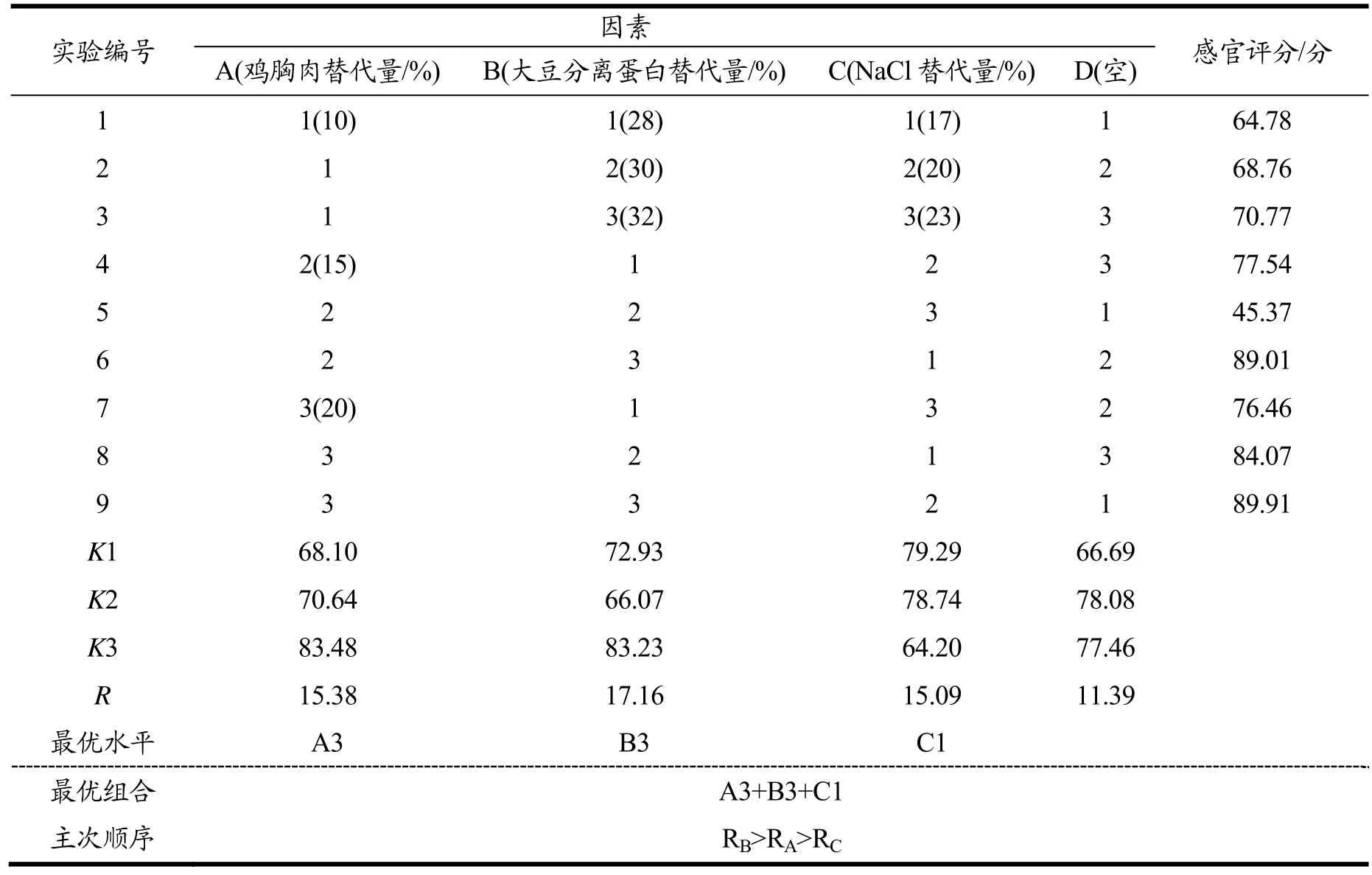

1.3.9 正交优化实验

在单因素实验基础上,将预实验阶段(已获得基础实验数据)有关大豆分离蛋白(SPI)部分替代拉入考量进行三因素三水平正交实验,以鸡肉肠感官评分为指标,筛选出大豆-鸡肉复合酶解物分别对鸡胸肉、SPI和NaCl的最佳替代量,并通过验证实验,对最优组合进行验证检测。实验设计如表3所示。

2 结果与讨论

2.1 大豆-鸡肉复合酶解物部分替代鸡胸肉对鸡肉肠品质的影响

与植物蛋白相比,动物蛋白通常能形成更好质构特性的凝胶,并带来更自然的肉类风味,但成本会更高,因此肉制品中肉类添加量需控制在一定范围内[23]。本节将按照表1配方,使用大豆-鸡肉复合酶解物部分替代鸡胸肉,以探究不同大豆-鸡肉复合酶解物替代量对鸡肉肠各项指标的影响。

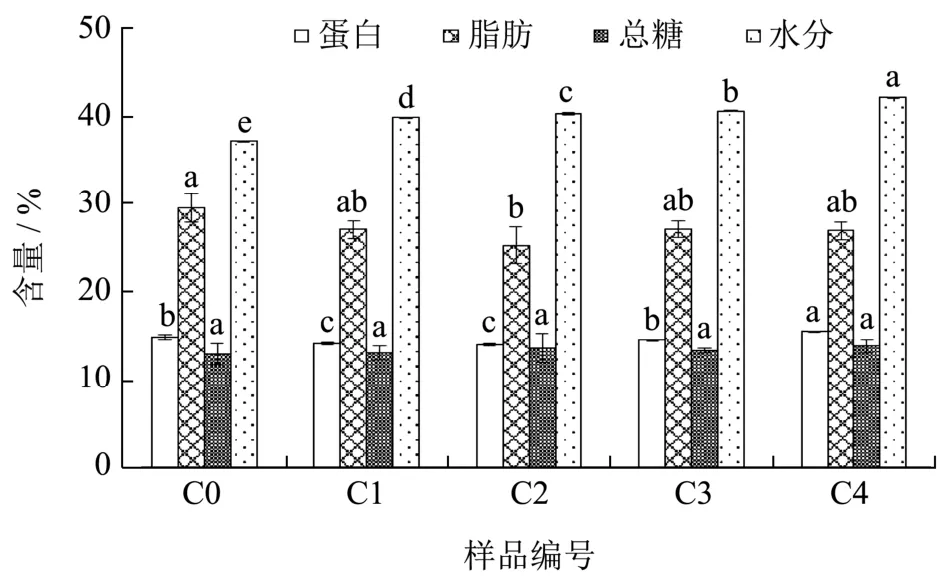

2.1.1 大豆-鸡肉复合酶解物部分替代鸡胸肉对鸡肉肠主要成分的影响

图1显示了不同含量大豆-鸡肉复合酶解物替代鸡胸肉制得肉肠的主要组成成分变化情况。由图1可知,随着大豆-鸡肉复合酶解物替代鸡胸肉比例的增加,鸡肉肠的蛋白含量和水分含量也随之增加,其中C3、C4鸡肉肠样品的蛋白含量显著高于普通级样品C1和优级样品C0,这主要是因为大豆-鸡肉复合酶解物的干基蛋白含量(91.34%)显著高于鸡胸肉的干基蛋白含量(84.40%);且大豆-鸡肉复合酶解物中的大量肽类及氨基酸,会携带大量水分子进入正在凝固成型的蛋白网状结构间隙中,或使水分子反作用于蛋白质分子原有的构象,从而使蛋白质分子由紧密的折叠状态变为松散的线性状态,增加了凝胶网络的空间,锁住了更多水分[24,25]。

图1 大豆-鸡肉复合酶解物部分替代鸡胸肉的鸡肉肠主要成分含量Fig.1 Chemical composition of chicken sausages of which the chicken breast substituted by SCH

2.1.2 大豆-鸡肉复合酶解物部分替代鸡胸肉对鸡肉肠热稳定性的影响

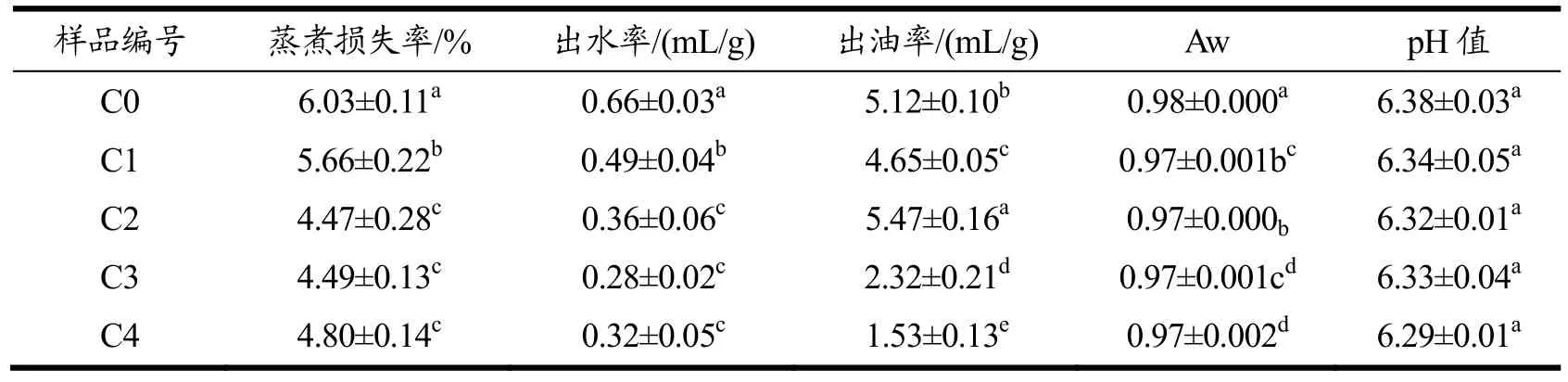

蒸煮损失率是鸡肉肠中水分、油脂等易流失物质在蒸煮过程中渗出的质量所占比重,其大小受到肉肠组成如水分、蛋白和脂肪含量及加工条件的影响,决定了香肠的外观和多汁性[26]。如表4所示,各鸡肉肠样品组的蒸煮损失率皆小于10%,表明各样品均具有良好的持水持油力,具备成为优质肉制品的潜力[27]。其中,实验组C2-C4的蒸煮损失率、出水率和出油率皆显著低于对照组C0和C1(P<0.05),水分活度随大豆-鸡肉复合酶解物替代量的增加而减小,pH值无显著性变化(P>0.05)。说明大豆-鸡肉复合酶解物的添加一定程度上改善了肉制品的持水力、脂肪吸收力;而由于C0中脂质分子较多,增大了蛋白质分子间距离,破坏了凝胶网状结构的稳定性,促进了蒸煮过程中脂肪和水分的释放,进而导致蒸煮损失的增加[27]。

表4 大豆-鸡肉复合酶解物部分替代鸡胸肉制得鸡肉肠的加热稳定性Table 4 Heating stability of chicken sausages of which the chicken breast substituted by SCH

2.1.3 大豆-鸡肉复合酶解物部分替代鸡胸肉对鸡肉肠感官品质的影响

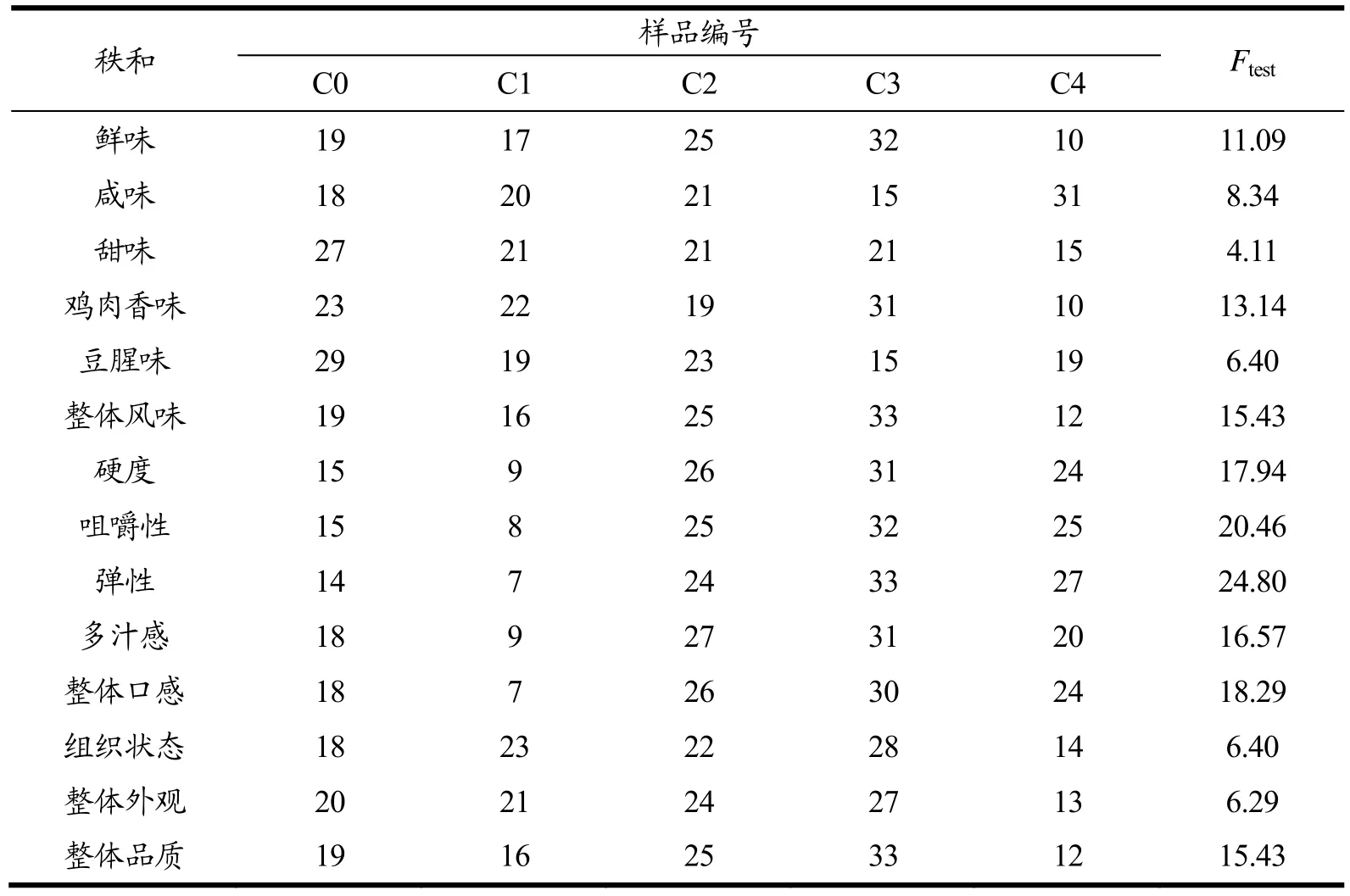

在本实验中,当两个样品的秩和差距大于11.59时,表明两个样品间存在显著性差异(P<0.05)。由表5可知,大豆-鸡肉复合酶解物替代鸡胸肉主要影响肉肠的鲜味,而对咸味和甜味影响较小,其中,C3号样品的鲜味最好,这可能是因为C3中盐、糖和鲜味物质的比例恰当,从而能更好地发挥出咸味、甜味和鲜味之间的协调作用。同时,C3号样品与C0号样品(鸡香味最浓郁且豆腥味最强)在鸡肉香味上无显著性差异(P>0.05),而在豆腥味上显著性弱于后者对照样C0和C1。在硬度、咀嚼性、弹性、多汁感和整体口感上,C3均显著性优于对照样C0和C1 (P>0.05)。这可能是因为大豆-鸡肉复合酶解物中含有的小分子肽和氨基酸能促进肌原纤维蛋白的溶解,并与蛋白质残基发生静电作用,重排凝胶中蛋白分子间的化学作用力以提高蛋白凝胶的质构特性[28],从而增大硬度、硬度、咀嚼性、弹性、多汁感和整体口感。

表5 大豆-鸡肉复合酶解物部分替代鸡胸肉制得鸡肉肠的感官评价结果Table 5 Sensory evaluation of chicken sausages of which the chicken breast substituted by SCH

综上所述,大豆-鸡肉复合酶解物部分替代鸡胸肉能显著增强鸡肉肠的鲜味,保持鸡肉原有香气,增强质构特性等,从而丰富鸡肉肠的风味和改善肉肠口感。且C3号鸡肉肠样品的秩和最大,C3与对照样C0和C1的秩和之差分别为14和17,皆大于LSD值,则C3的整体品质显著优于对照样C0和C1(P<0.05),即可认为当大豆-鸡肉复合酶解物对鸡胸肉的替代比例(以干物质计)为15%时,鸡肉肠的整体品质最佳。

2.1.4 大豆-鸡肉复合酶解物部分替代鸡胸肉对鸡肉肠质构特性的影响

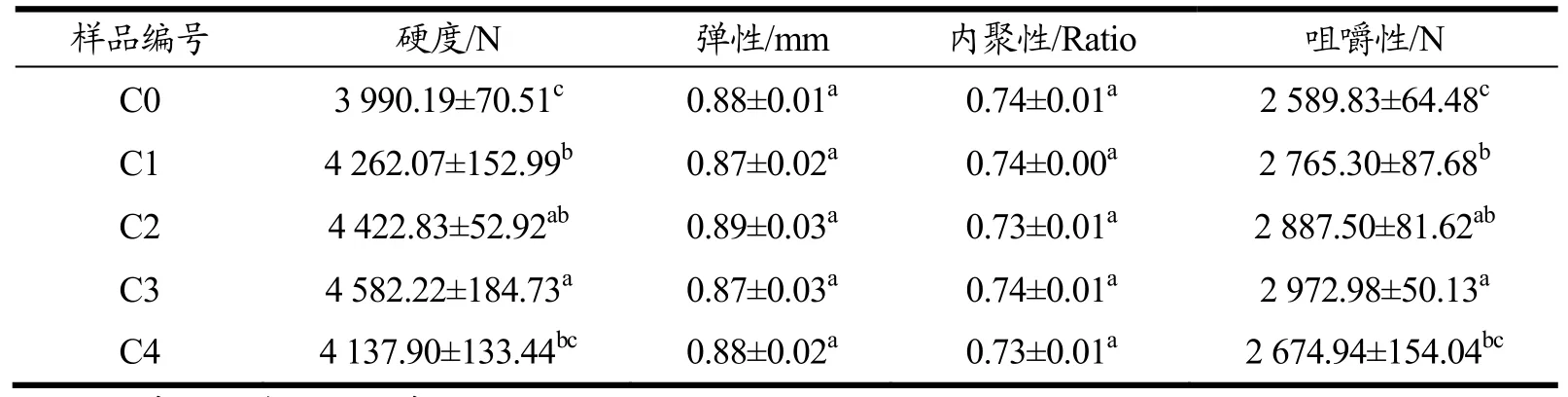

鸡肉肠的质构特性是评价产品品质的重要指标之一,通常与产品中各组成成分、加工工艺紧密相关。由表6可知,实验组(C2-C4)的硬度和咀嚼性均更高,且随着替代比例的增加,硬度和咀嚼性出现先增加后减小的趋势,与感官评价结果相符,说明大豆-鸡肉复合酶解物对鸡胸肉的适度替代有助于增强蛋白凝胶网络结构[29]。这与王彬彬等[4]的结果一致,即添加蛋白水解物能够改善香肠的部分质构特性。

表6 大豆-鸡肉复合酶解物替代鸡胸肉鸡肉肠的质构特性Table 6 Texture properties of chicken sausages of which the chicken breast substituted by SCH

2.1.5 大豆-鸡肉复合酶解物替代鸡胸肉对鸡肉肠储藏稳定性的影响

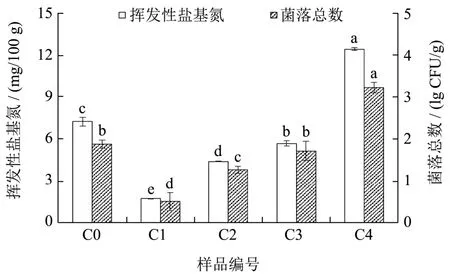

挥发性盐基氮(TVB-N)是指在碱性条件下具有挥发性的氨及胺类等物质,能一定程度上反映蛋白质被细菌和酶分解的程度[30]。肉制品中挥发性盐基氮含量和菌落总数均为肉制品的安全保质指标之一[31]。由图2可知,各样品TVB-N值均低于15 mg/100 g,菌落总数低于5 lg CFU/g,符合国家安全标准要求[20,21]。肉肠中挥发性盐基氮含量和菌落总数主要与水分和蛋白含量有紧密联系[30]。与C1相比,随大豆-鸡肉复合酶解物对鸡胸肉替代量的增加,实验组C2-C4的TVB-N值与菌落总数显著增加,与水分含量和蛋白含量的变化基本一致。但C2和C3的TVB-N值与菌落总数均未超过C0,说明以淀粉和大豆-鸡肉复合酶解物替代适量的鸡胸肉,对肉肠的安全保质无明显负面影响。

图2 大豆-鸡肉复合酶解物分布替代鸡胸肉制得鸡肉肠的挥发性盐基氮和菌落总数Fig.2 TVB-N and total bacterial count of chicken sausages of which the chicken breast substituted by SCH

TBARS值是反映肉制品脂质氧化程度的有效指标,国标规定香肠的TBARS值不能超过1.0 mg/kg[22]。由表7可知,由于各组鸡肉肠样品中水分、蛋白和脂肪的组成不同,其初始TBARS值也不同。一般来说,脂肪和水分含量越高,氧化反应越容易发生,生成更多的丙二醛[32]。所有样品贮藏期间TBARS值均呈上升趋势,分别增长了45.83%、67.35%、53.73%、34.52%、47.83%(0~96 h),其中C3的TBARS值增长率最小。72 h后,除对照样C1,其余组别的鸡肉肠样品TBARS值均超过了1.0 mg MDA/kg。

表7 大豆-鸡肉复合酶解物部分替代鸡胸肉制得鸡肉肠的TBARS值(mg MDA/kg)Table 7 TBARS of chicken sausages of which the chicken breast substituted by SCH

2.2 大豆-鸡肉复合酶解物部分替代NaCl对鸡肉肠品质的影响

食盐是鸡肉肠加工中最常用的添加剂,具有防腐调味保水等多种作用,但当人们摄入过多钠盐时会增加心血管疾病的发病率,低钠肉肠的开发已成为当下研究热点。氯化钾和氯化镁是目前工业生产中使用最为广泛的NaCl替代物,但两者本身的苦涩味又限制其在食品中应用,在实际操作中通常会加入风味调节剂来减少金属离子带来的苦涩味[16]。本节将按照表1中配方,使用大豆-鸡肉复合酶解物协同氯化镁和氯化钾对NaCl添加量进行不同程度的替代,探究不同替代量对鸡肉肠各项指标的影响。

2.2.1 大豆-鸡肉复合酶解物部分替代NaCl对鸡肉肠的化学成分组成影响

由图3可知,实验组N2-N4蛋白含量显著高于对照样N0(P<0.05),与对照样N1无显著差异(P>0.05);由于氯化镁是一种高吸水性物质使得N1水分含量高于N0;但实验组N2-N4水分含量显著下降,可能是由于较低的NaCl添加量改变了盐溶蛋白在溶液中的存在状态,从而影响蛋白凝胶状态,造成肉肠的持水力下降[33]。整体而言,酶解液替代鸡胸肉对肉肠化学成分的影响强于对NaCl的替代,且两者都能提升肉肠水分含量。

图3 大豆-鸡肉复合酶解物部分替代NaCl制得鸡肉肠的主要成分含量Fig.3 Chemical composition of chicken sausages of which NaCl substituted by SCH

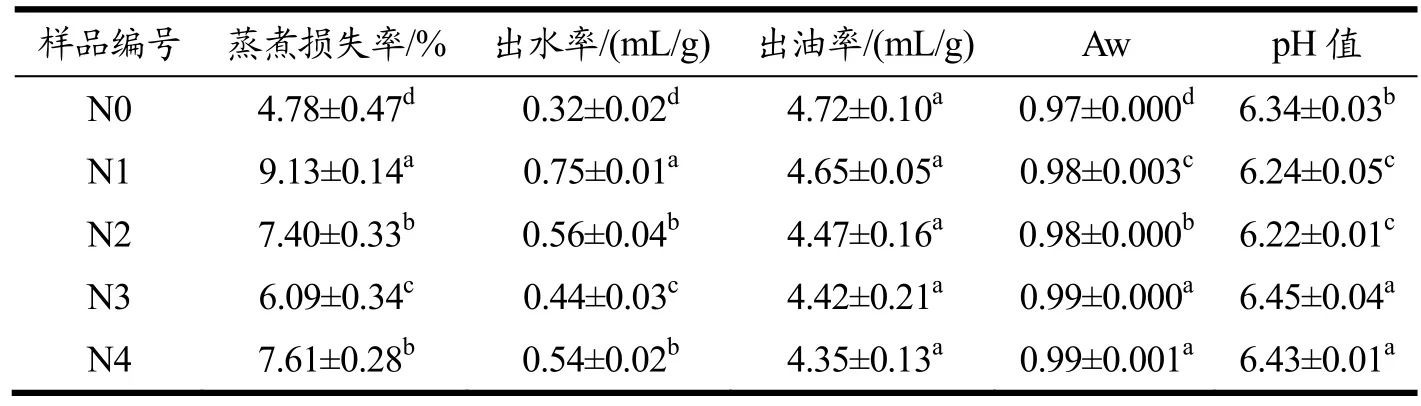

2.2.2 大豆-鸡肉复合酶解物部分替代NaCl对鸡肉肠的热稳定性影响

稳定性实验表明(表8)各组鸡肉肠样品的蒸煮损失率均小于10%,实验组N2-N4蒸煮损失率和出水率均显著高于对照组N0,这是因为钠盐能改变氨基酸侧链电荷的分布状态,一方面增大肌原纤维蛋白的溶出量,另一方面改变蛋白质间相互作用进而对凝胶特性产生影响,从而有效提高鸡肉肠保水性和出品率[34]。

表8 大豆-鸡肉复合酶解物部分替代NaCl制得鸡肉肠的加热稳定性Table 8 Heating stability of chicken sausages of which NaCl substituted by SCH

与单独使用氯化钾和氯化镁替代NaCl的对照组N1相比,实验组N2-N4蒸煮损失率和出水率显著降低,这与替代鸡胸肉的效果一致,说明在鸡肉肠中加入大豆-鸡肉复合酶解物,能从一定程度上改善低钠盐环境对蛋白质结构的改变而造成样品持水力下降现象。

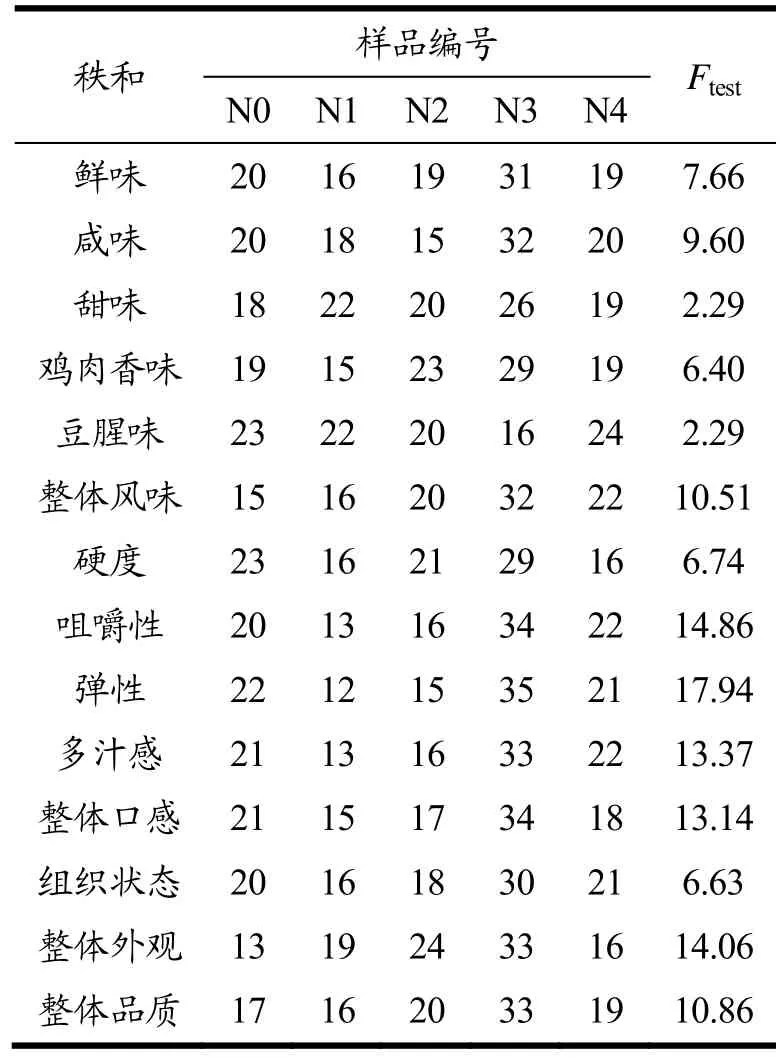

2.2.3 大豆-鸡肉复合酶解物部分替代NaCl对鸡肉肠的感官影响

由表9可知,大豆-鸡肉复合酶解物替代NaCl可提升鸡肉肠的咸味和鲜味,但对鸡肉香味和豆腥味无影响;在口感上,上述处理主要改善了肉肠的弹性、多汁感和咀嚼性。表明大豆-鸡肉复合酶解物协同KCl和MgCl2替代部分NaCl能增强鸡肉肠滋味,改善整体口感及外观。其中,N3号鸡肉肠样品表现最好,显著优于对照样N0和N1(P<0.05),即当大豆-鸡肉复合酶解物对NaCl的替代比例(以干物质计)为20%时,鸡肉肠的整体品质最佳。

表9 大豆-鸡肉复合酶解物部分替代NaCl制得鸡肉肠的感官评价结果Table 9 Sensory evaluation of chicken sausages of which NaCl substituted by SCH

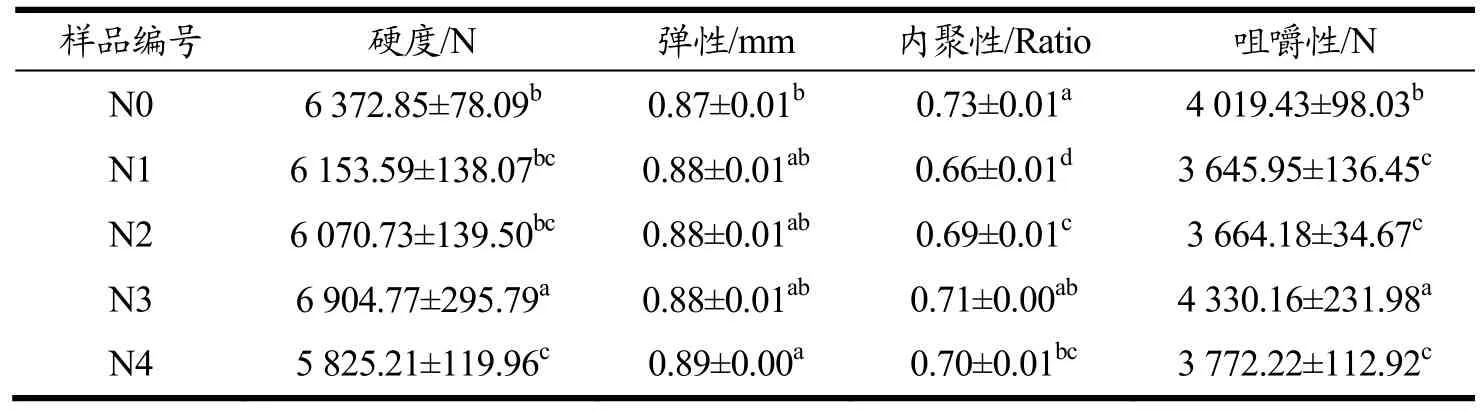

2.2.4 大豆-鸡肉复合酶解物部分替代NaCl对鸡肉肠质构特性的影响

不同代钠处理组鸡肉肠样品的质构特性如表10所示。实验组N3的硬度和咀嚼性显著高于对照组N0和N1(P<0.05),说明N3样品中各类盐与蛋白的比例恰当,此时肌原纤维蛋白交联状态最好。实验组N2-N4的内聚性显著高于对照组N1,说明大豆-鸡肉复合酶解物的加入可能会促进低钠盐样品内部分子间或各结构要素间的结合作用[32]。质构仪和感官评价对质构特性的测定结果基本一致。值得注意的是,替代NaCl后肉肠硬度、内聚性和咀嚼性变化规律与替代鸡胸肉处理后肉肠性质变化规律相反,这是因为蛋白含量与盐分的减少对产品凝胶性质影响程度不同,且酶解液相比NaCl与鸡胸肉组成更相似,因此替代效用相对接近。

表10 大豆-鸡肉复合酶解物部分替代NaCl制得鸡肉肠的质构特性Table 10 Texture properties of chicken sausages of which NaCl substituted by SCH

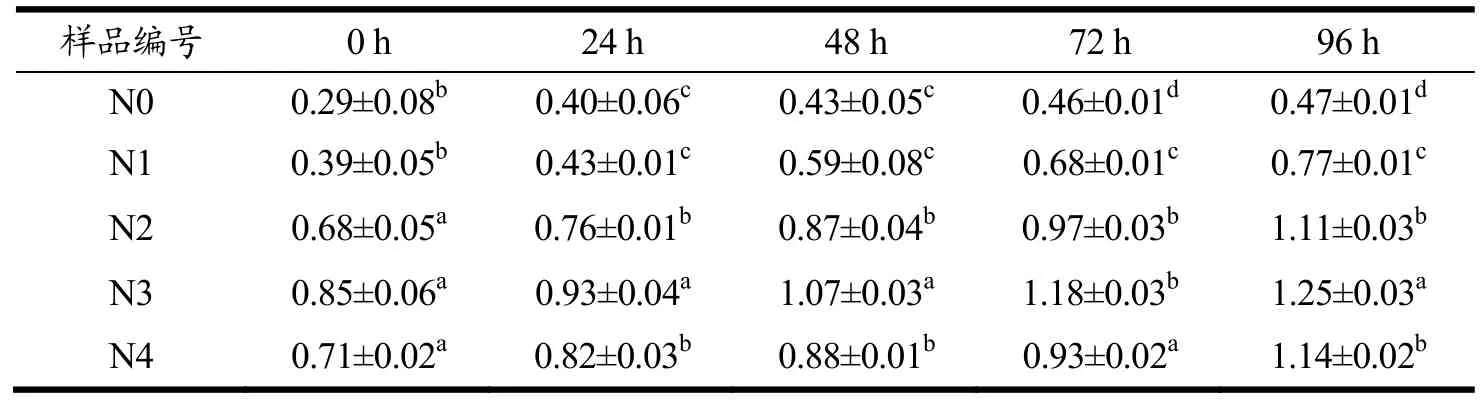

2.2.5 大豆-鸡肉复合酶解物部分替代NaCl对鸡肉肠的储藏稳定性影响

如图4所示,N0的TVB-N值及菌落总数最低,N1的TVB-N值及菌落总数最高,且TVB-N值已超过了15 mg/100 g,这可能由于低钠盐对照组的高pH环境造成了N1中TVB-N值及菌落总数偏高。与低钠盐对照组N1相比,低钠盐实验组N2-N4的TVB-N值及菌落总数显著降低,可能由于大豆-鸡肉复合酶解物中某些肽段具有抗菌性,从而抑制了鸡肉肠中微生物的活性[35]。同时,由于高盐含量能对脂肪水解酶和氧化酶产生抑制作用,防止肉肠中脂质氧化分解[34],因此N0的TBARS值相对较小,而N3的TBARS值增长率最小(表11),说明大豆-鸡肉复合酶解物对NaCl的适度替代可能会减缓鸡肉肠中脂质的氧化反应。但其对储藏稳定性的提升作用弱于替代鸡胸肉处理,显然这主要与NaCl的强渗透性能有关。

表11 大豆-鸡肉复合酶解物部分替代NaCl制得鸡肉肠的TBARS值(mg MDA/kg)Table 11 TBARS of chicken sausages of which NaCl substituted by SCH

图4 大豆-鸡肉复合酶解物部分替代NaCl制得鸡肉肠的挥发性盐基氮和菌落总数Fig.4 TVB-N and total bacterial count of chicken sausages of which NaCl substituted by SCH

2.3 正交优化实验结果及验证

为了获得感官品质最佳的鸡肉肠,本实验以感官评分为评价指标进行正交优化实验。需要说明的是这一优化过程会将大豆分离蛋白(SPI)部分替代也拉入考量进行三因素三水平正交试验(相关预实验数据已完成)。因为尽管其添加量较低,但添加SPI可提高肉制品的出品率和降低成本(同时伴随着过量添加导致的产品硬度降低、肠体组织结构易碎等问题),因此在综合优化配方时值得同时被考量。正交实验结果如 表12所示,其中极差顺序为RB>RA>RC,因此,各个因素对感官影响的主次顺序是B>A>C;同时,大豆-鸡肉复合酶解物应用于鸡肉肠中最佳配方为A3B3C1,即大豆-鸡肉复合酶解物对鸡胸肉的替代量为20%,对NaCl替代量为17%。

表12 正交实验结果方差分析(前面没有提及大豆分离蛋白的替代)Table 12 Variance analysis of the orthogonal experiment results

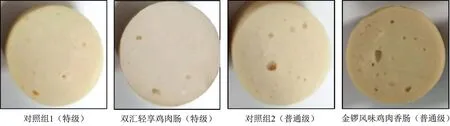

而最后的验证实验(见表13)表明:优化配方制作的鸡肉肠在感官评分、硬度、咀嚼性、蛋白含量、储藏稳定性均优于普通级鸡肉肠对照组样品,说明在鸡肉肠原配方的基础上,经过优化的鸡肉肠具有蛋白含量高、钠盐含量低、肉味浓郁、鲜味突出、成本较为低廉等优点。

表13 最优配方结果验证Table 13 Validation of the optimal formula

图5 最优配方自制鸡肉肠与市售鸡肉肠截面图Fig.5 Cross-sectional view of chicken sausages with optimized formula and commercially available chicken sausages

3 结论

本文为了探究蛋白酶解液在肉肠应用中的可行性,对比分析了大豆-鸡肉风味复合物分别以不同比例替代鸡胸肉和氯化钠对鸡肉肠的组成成分、热稳定性、质构特性、感官特性和储藏稳定性变化影响,得出以下结论:大豆-鸡肉复合酶解物部分替代鸡胸肉和NaCl均可显著提升鸡肉肠的风味特性,其中鲜味强度提升约15%,鸡肉香气增强约20%,咀嚼性从 2 312.56 N增加至3 974.41 N,同比提高71.86%。同时,部分替代鸡胸肉还可降低鸡肉肠在制备过程中各成分的损失率,如蒸煮损失率下降1%~2%、出水率减少0.3%~0.4%,出油率减少2%~4.5%;而部分替代NaCl则可适度增强肉肠的储藏稳定性。替代鸡胸肉处理比替代NaCl对肉肠的整体影响程度更大,而在此基础上,通过正交实验优化鸡肉火腿肠配方,发现大豆-鸡肉复合酶解物20%替代鸡胸肉,17%替代NaCl能获得营养健康(蛋白含量15.82%,钠盐含量1.59%)、风味佳(鲜味突出且鸡肉香味浓郁,感官评分91.04)、质构好(硬度6 416.63 N,咀嚼性3 974.41 N)、储藏稳定性好(TBARS值0.37 mg MDA/kg,菌落总数 1.78 lg CFU/g)的优质鸡肉肠,可为工业化生产高品质鸡肉肠提供理论基础和方法指导。而明确酶解物中对肉肠品质具有重要贡献作用的关键组成及其对产品的调节机制值得进一步挖掘。