电磁屏蔽防护面料的研发

何卫星,陈天宇,张仁乐,周建平

(1.江苏省纺织研究所股份有限公司,江苏 无锡 214024;2.江南大学,江苏 无锡 214000)

随着各种电子设备和通信技术如雨后春笋般涌现,人类生存背景下的电磁环境变得日益复杂。当人体暴露在电磁环境下时,受到电磁辐射的作用,人体组织发生病变。为保障人们的健康安全,有必要对自然源和人为源引起的电磁辐射进行抑制。电磁屏蔽织物作为个体防护的重要手段之一,目前仍存在服用性能差或电磁屏蔽性能低下等问题,离兼顾健康安全和穿着舒适的目标仍存在一定差距。在此背景下,为响应市场需求、为电磁屏蔽织物的开发提供一定参考,本研究开发出一款电磁屏蔽防护面料[1-2]。

1 电磁屏蔽织物组织与结构设计

服用电磁屏蔽织物应在具备良好电磁屏蔽性能的基础上,具有穿着舒适、耐磨等优点。这对纤维原料选择、纱线结构和织物结构的设计均提出了相应的要求。鉴于此,本研究设计开发了一款服用电磁屏蔽织物。这是一种接结经接结双层织物,表里基础组织均使用平纹,上下层经纬纱采用金属导电纱与纯棉纱1∶1间隔排列,形成导电网格,接结经则全部选用纯棉纱,赋予织物厚实的手感和较好的保暖性能,可用于生产春秋季外衣[3-4]。

2 纱线设计

2.1 原料选择

服用电磁屏蔽织物对电磁屏蔽性能和服用性能均提出了相应的要求。因此,本次设计采用金属导电纱与普通纱线相互配合。金属导电纱在经纬向相互交织形成导电网络,使织物具有良好的导电性,赋予织物电磁屏蔽性能;普通纱线则利用本身的特性,如柔软的手感和出色的吸湿性,为织物提供良好的服用性能。

(1)金属导电纱。目前,用于金属导电混纺纱生产的导电纤维主要有不锈钢纤维、铜纤维、镍纤维以及银纤维。其中,不锈钢纤维生产工艺成熟,是目前应用最多的一种屏蔽纤维。通过综合考虑,本设计选用不锈钢长丝赋予纱线良好的导电性和导磁性。但是,单一金属丝由于细度小、无法染色等问题而无法直接用于织造,因此选择与棉纤维进行混纺,在保证纱线具有良好导电性的同时,提高了纱线的可织性以及所制得织物的服用性能。

经过综合考虑,本设计选用赛洛菲尔纺纱技术用于电磁屏蔽织物的织造(图1)。赛洛菲尔纱具有生产工序短、效率高等优点,可充分利用不锈钢长丝和棉纤维的性能,同时体现出导电性和良好的服用性能。

图1 赛洛菲尔纺纱示意

(2)普通纱线。选择普通纱线的目的在于为织物提供良好的服用性能。本设计选择纯棉纱配合金属导电纱进行织造;选择纯棉纱作为另一种纱线,使织物在染色过程中能选用同种染料进行染色并获得相同的染色效果[5]。

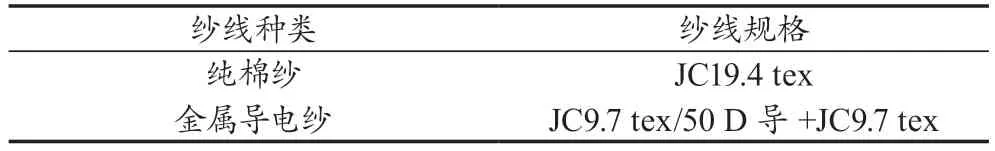

2.2 纱线规格选择

本设计开发的电磁屏蔽织物主要用作春秋季外衣面料,一方面要求织物具有较好的透气透湿性和耐磨性,不宜过于厚重;另一方面需保证织物具有良好的电磁屏蔽性能,不锈钢长丝在织物中所占比例不宜过低。经过综合考虑,本设计使用的两种纱线规格如表1所示。

表1 织物纱线规格

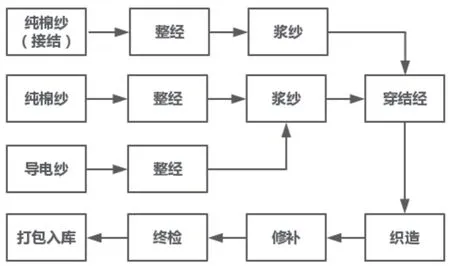

3 电磁屏蔽织物生产工艺流程设计

电磁屏蔽织物生产工艺流程如图2所示。

图2 生产工艺流程

4 工艺参数选择

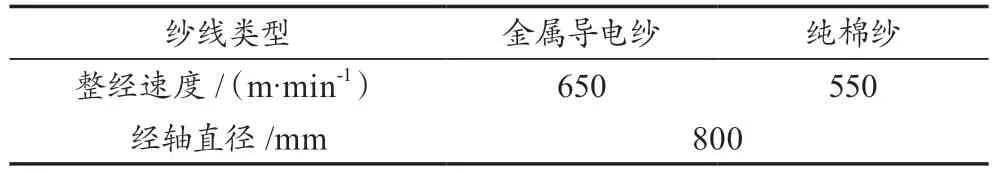

4.1 整经工序

整经是十分重要的织前准备工序,整经质量的好坏直接影响织机的织造生产效率及织物的质量;对于需要上浆的经纱,还会影响浆纱工序的顺利进行。

整经工序应力求做到片纱张力、纱线排列和卷绕密度三均匀,并尽可能保持经纱的强力和弹性等力学性能。因此,相关人员在生产过程中需要依据原料特征和生产要求,合理选择整经张力和整经机车速,避免张力过大或过小引起纱线质量恶化或经轴成形不良等问题。

具体整经工艺参数如表2所示。

表2 GA124H型高速整经机工艺参数

4.2 浆纱工序

本款织物采用两种不同的纱线进行织造。由于纱线性质与织物结构存在差异,对两者也提出了不同的上浆要求。

4.2.1 浆料选择

合理的浆料配方是保证浆纱质量的基本条件。浆料配方的选择应综合考虑经纱的物理机械性能与上浆要求,通过黏着剂和各种助剂的配合使用,扬长避短,最终取得理想的综合效果。考虑到聚乙烯醇(PVA)浆料形成的浆膜具有柔韧耐磨等优点,且大分子表面含有大量羟基官能团,根据“相似相容”原理,与棉纤维具有较好的亲和力,能很好地满足金属导电纱的上浆要求,因此可作为主浆料使用。

纯棉纱的线密度较小、强力较低,上浆时要兼顾浸透增强和被覆,上浆的主要目的是贴伏毛羽和提高纱线的柔韧性,因此采用高压上浆工艺。

关于上浆率的选择,从原理出发考虑,高上浆率能加强浸透,提高纱线的强力;低上浆率则侧重对纱线的被覆,强化耐磨性、贴伏毛羽。本设计从织物结构与纱线原料两方面选择上浆率。

4.2.2 浆纱分绞

在纯棉纱和金属导电纱的织造过程中,由于两种纱线具有相同的颜色,在穿经时工人若不加以仔细区分,很难分辨出两种纱线的不同,从而导致穿经或接头出现错误,造成生产效率下降和织物品质降低。因此,在浆纱过程中将金属导电纱穿入长眼筘眼,而将纯棉纱穿入封点筘眼,通过分绞筘的上下移动使纱线分层,在两层纱线中放入分绞线,以保证穿筘时纱线顺序正确。

4.2.3 浆纱工艺参数

制定合理的上浆工艺是稳定浆纱上浆率的前提。上浆工艺参数的设置与浆纱质量密切相关,并直接影响织造效果。上浆工艺参数的制定需要在综合考虑纤维原料、织造难度、上浆要求等因素的基础上,合理选择浆纱车速、浆液浓度和温度、压浆辊压力、浸浆长度等参数,从而获得预期的上浆效果。

4.3 织造工序

上机工艺参数的选择在很大程度上决定了织机生产效率与产品质量的高低,合理选择上机工艺参数不仅能提高织机效率和产品质量,还能降低剑头、剑带等机物料的消耗,达到降低生产成本的目的。

5 电磁屏蔽性能

5.1 电磁屏蔽织物屏蔽机理

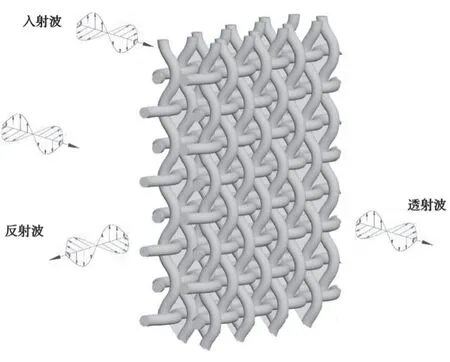

电磁屏蔽即利用屏蔽材料对电磁波的反射、吸收和引导作用,使之不能进入屏蔽区域,从而减弱电磁波对电子设备和人员的辐射作用[6-7]。屏蔽材料通常通过3种途径减弱电磁波,如图3所示。

图3 生产工艺流程

5.2 织物电磁屏蔽性能测试

5.2.1 试验样品

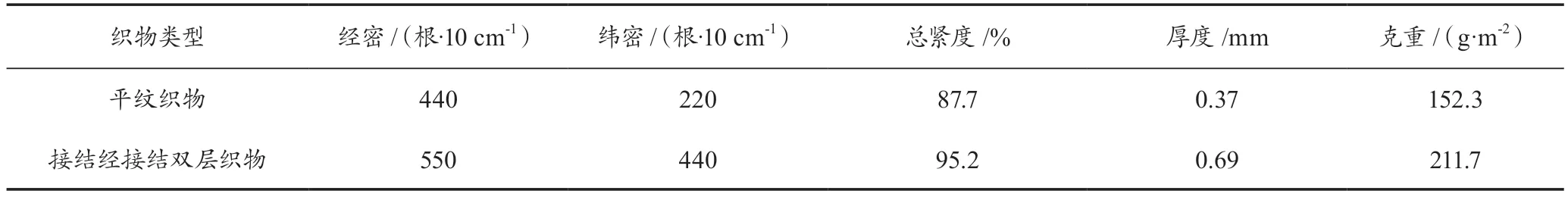

本次试验对上文设计的两款织物进行测试,试验织物规格如表3所示。

表3 试验织物规格

5.2.2 测试方法、试验结果与分析

电磁屏蔽性能依据标准ASTM D4935-18《平面材料的电磁屏蔽效果测量的标准试验方案》,试验结果如图4所示。

图4 织物电磁屏蔽性能

由织物的测试曲线可知,织物在测试频段内的屏蔽效能有一定的变化,在整个频段内的屏蔽效能均高于45 dB,尤其在较高频段下织物的屏蔽效能可超过60 dB,达到了屏蔽材料的良好级要求,能很好地满足服用电磁屏蔽织物的要求。不同织物的屏蔽效能与屏蔽效果关系如表4所示。

表4 不同屏蔽效能下织物的电磁屏蔽效果

在此基础上,结合电磁屏蔽原理对其原因进行分析:该织物为双层织物,厚度较大,增加了织物的吸收损耗。由于织物的孔隙均远小于测试频段最短波长的1/100,对织物电磁屏蔽性能的影响较小,可不予考虑。在上述原因的共同作用下,织物的电磁屏蔽效能呈现某些频段提高、某些频段降低的规律。因此,在实际生产中,可以依据频段要求,对组织结构进行合理设计,在不增加金属导电纱使用量的前提下,提高织物的电磁屏蔽性能。

6 结论与展望

6.1 结论

本设计以市场提出的服用电磁屏蔽防护面料设计需求为导向,结合理论与实际,主要完成了以下任务:

(1)通过查阅文献与市场调研,对目前电磁屏蔽织物的生产方法进行了总结与对比,发现金属纤维混纺织物本身具有较好的电磁屏蔽性能,因此选择该方法用于本次服用电磁屏蔽织物的生产;使用金属导电纱代替常用的混纺纱和包芯纱,在降低织物织造难度的同时保证了织物的导电性能和服用性能。在此基础上,针对织物用途和屏蔽效能要求,对织物组织结构和纱线排列进行了设计。最终本款织物选择接结经接结组织,采用嵌织金属导电纱的方式,通过经纬密度的配合,得到了方形网孔,保证了织物对各个方向电磁辐射的屏蔽性能。

(2)依照现行标准所规定的试验方法对织物的电磁屏蔽性能进行了测试。结果表明,织物具有较好的电磁屏蔽性能,在0.3~3 000.0 MHz频段内的屏蔽效能均高于45 dB,很好地满足了服用电磁屏蔽织物的要求。

6.2 不足与展望

在本次有关服用电磁屏蔽防护面料的设计过程中,仍存在一些需要改进的问题。一方面,在设计过程中对工艺参数的确定缺乏实际经验,需要进行上机试验才能确定最合理的工艺参数;另一方面,从织物的屏蔽效能测试曲线可以发现,织物在低频段下的屏蔽效能较低,影响了织物整体的屏蔽性能。因此,需要进一步通过原料选配或结构设计提升织物在低频段下的电磁屏蔽性能。