涤纶FDY生产设备的技术改造及应用实例

范仁忠,屠海燕,李建邺

(江苏嘉通能源有限公司,江苏 如东 226400)

涤纶全牵伸丝(Fully Drawn Yarn,FDY)生产线主要由切片干燥机、螺杆挤出机、熔体过滤器、纺丝箱体、热辊牵伸卷绕机等组成[1]。为了生产复合弹性纤维、提高产品质量和产能,原涤纶FDY生产线需进行技术改造。涤纶FDY两辊牵伸装置改三辊牵伸装置能赋予产品更好的弹性和丝束均匀性[2]。涤纶FDY 12头纺生产设备改24头纺的最大优点在于以低成本的改造成倍提高产量[3]。本研究主要介绍两辊牵伸装置改为三辊牵伸和12头纺卷绕设备改为24头纺的技术改造方案及实际应用情况。

1 设备概况

目前,生产设备主要为北京中丽的成套设备。该设备具有均匀稳定的侧吹风系统,适纺细旦丝的油剂喷淋系统,采用高频热管均温技术的热辊、分丝辊以及BWA55T-1500型12头高速自动切换卷绕头。

2 设备改造

2.1 牵伸机的改造

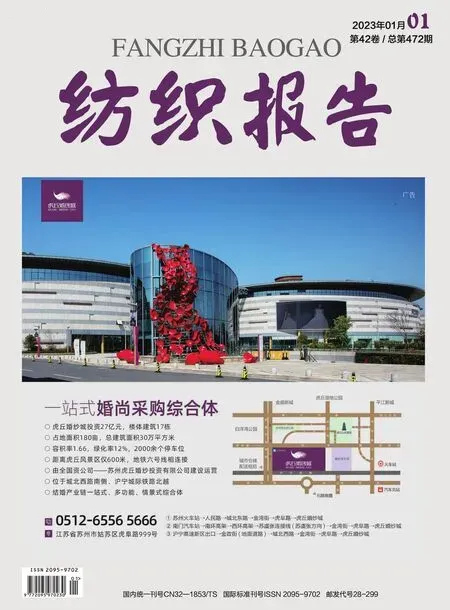

在FDY两辊牵伸装置中,第一组热辊的转向为逆时针方向,第二组热辊的转向为顺时针方向,如图1所示。但是,两辊牵伸装置已不能满足产品的生产要求,亟需结合产品要求和设备特点改进牵伸装置。

图1 FDY两辊牵伸装置

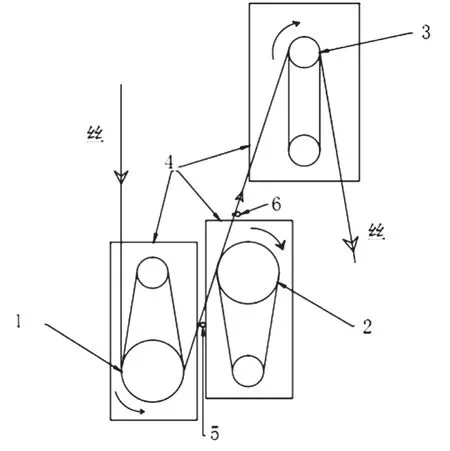

FDY三辊牵伸装置是在FDY两辊牵伸装置的基础上进行技术改造,如图2所示,共有3个步骤:(1)将原第一组热辊和第二组热辊重新排布。其中,第一组热辊往左移,第二组热辊朝左下角方向趋近中间位置。(2)在原第二组热辊的位置上增加第三组分丝辊。(3)为了保证热辊表面温度的平衡,每组热辊都重新设计了保温箱。同时,为了减少丝束在热辊之间的抖动,第一组热辊和第二组热辊、第二组热辊和第三组分丝辊之间都分别设计并添加了梳型导丝器。

图2 FDY三辊牵伸装置

在FDY三辊牵伸装置中,第一组热辊的转向为逆时针方向,第二组热辊和第三组热辊的转向均为顺时针方向。当丝束进入牵伸机时,先引入第一组热辊并逆时针绕5~6圈,然后把丝束引入第二组分丝辊并顺时针绕5~6圈。由于第二组热辊设定的速度比第一组热辊快,实现了第一步牵伸。再把丝束引入第三组分丝辊。同理,第三组分丝辊设定的速度比第二组热辊快,实现了第二步牵伸。

与改造前相比,FDY三辊牵伸装置通过不同热辊表面设定的不同温度,在分步牵伸过程中,能更好地牵伸和热定型丝束,还能通过调节第三组分丝辊的速度调节卷绕张力的大小。

2.2 卷绕机的改造

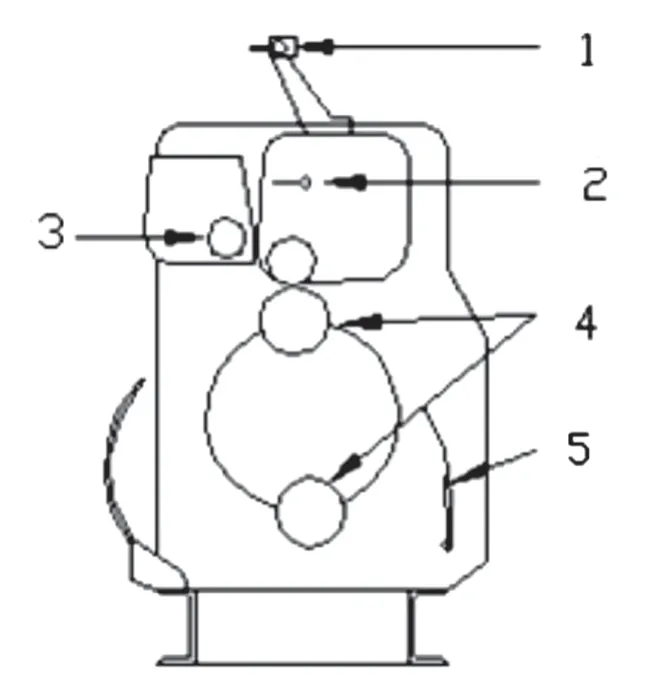

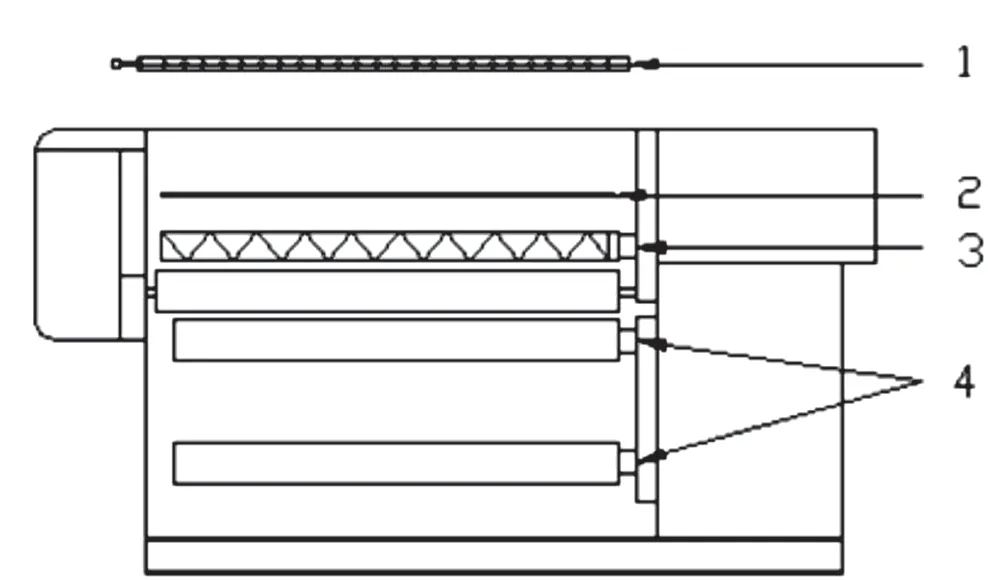

FDY 12头纺生产设备主要由生头拉杆、上移丝杆、横动凸轮总成、卷绕头纸管夹头和生头护板部件等五大关键部分组成(图3~4)[4]。但是,12头纺生产设备已远不能满足产能要求,于是重新设计五大关键组成部分并改造成24头纺生产设备。

图3 24头纺FDY全自动卷绕头的主视图

(1)生头拉杆。原12头纺的生头拉杆只有12只等分均布的导丝钩。现根据原外形尺寸制作有24只等分均布导丝钩的生头拉杆,并安装在卷绕头的相同位置。

(2)上移丝杆。原12头纺的上移丝杆只有12只等分均布的移丝棒。现根据原外形尺寸制作有24只等分均布移丝棒的上移丝杆,并安装在卷绕头的相同位置。

(3)横动凸轮总成。原12头纺的横动凸轮总成只有12圈凸轮槽。现根据原外形尺寸制作有24圈凸轮槽的横动凸轮总成,并安装在卷绕头的相同位置。

(4)卷绕头纸管夹头。因为12头纺变成24头纺,所以纸管比原来缩短1/2。现根据每只新纸管的长度配两排顶紧胀珠的布局制作新纸管夹头,并统一替换原来的两只12头纺纸管夹头。

(5)生头护板部件。原12头纺的生头护板部件只有12个凹槽。现根据原外形尺寸制作有24个凹槽的生头护板部件,并安装在卷绕头的相同位置。

当丝束进入卷绕机时,24根丝束分别挂进生头拉杆上的24只导丝钩,然后分别把丝束引到高速旋转的纸管夹头对应纸管上进行卷绕。同时,通过安装在横动凸轮总成上的24只横动导丝器分别握持住对应位置的丝束,并做恒定距离的左右往复运动,以此让丝束平铺在高速旋转的纸管上并控制丝饼的宽度。

改造后发现,FDY 24头纺生产设备的产能是原12头纺的两倍。

图4 24头纺FDY全自动卷绕头的左视图

3 应用实例

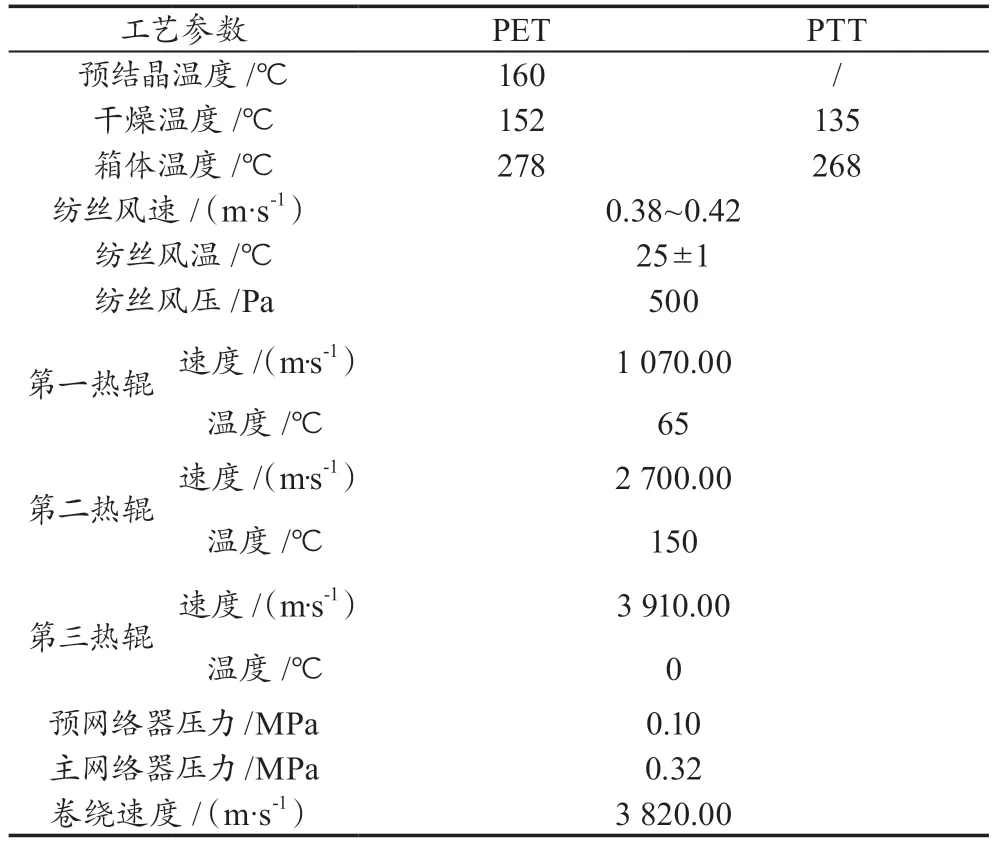

以规格为50 D/32 F的聚对苯二甲酸乙二醇酯(Polyethylene Glycol Terephthalate,PET)/聚对苯二甲酸丙二醇酯[Poly(Trimethylene Terephthalate),PTT]复合纺为例,具体工艺参数如表1所示。

采用改造后的涤纶FDY生产线并依据表1中的工艺参数,成功制得50 D/32 F的PET/PTT复合纺FDY,主要技术指标如表2所示。

表1 PET/PTT复合纺的工艺参数

表2 PET/PTT复合纺的主要技术指标

4 结语

三辊牵伸装置能保证50 D/32 F PET/PTT复合纺FDY的卷曲弹性收缩率在48.0%左右,达到了高弹的标准。24头纺生产设备延续了12头纺生产设备的稳定性,并提供了产能保障。