石墨表面TaC涂层的熔盐法制备及表征

董天下,孟凡桂,陈红梅,张九阳,高超,王宗玉

石墨表面TaC涂层的熔盐法制备及表征

董天下1,孟凡桂1,陈红梅2,3,张九阳4,高超4,王宗玉4

(1.中南林业科技大学 材料科学与工程学院,长沙 410004;2.湖南人文科技学院 精细陶瓷与粉体材料湖南省重点实验室,湖南 娄底 417000;3.湖南涉外经济学院,长沙 410205; 4.山东天岳先进科技股份有限公司,济南 250000)

以K2TaF7和Ta粉为主要原料,在石墨材料表面制备TaC涂层。反应物在1 200 ℃的熔盐体系中保温3 h,反应生成碳化物,经后续2 300 ℃真空保温1 h后,得到TaC涂层材料。采用XRD和SEM对涂层的组成结构进行表征,采用拉开法对涂层的和石墨基体的结合强度进行测量,采用纳米压痕对涂层的硬度和弹性模量进表征,最后对TaC涂层的抗腐蚀性能进行模拟测试评估和实际的SiC长晶测试。熔盐法制备的TaC涂层连续地覆盖在石墨表面,保持了原始石墨的形貌,其物相组成为TaC,呈现出亮黄色,厚度为20~40 μm,涂层的晶粒无择优取向生长,呈现出无序堆积的状态。TaC涂层与石墨基体的结合强度为9.49 MPa,硬度和弹性模量分别为14.42 GPa和123.32 GPa。TaC涂层样品于2 300 ℃的SiC腐蚀气氛环境下保温3 h,质量损失率仅为0.01 g/(m2·h),远低于同测试条件下无涂层石墨样品的质量损失率4.67 g/(m2·h)。在2 300 ℃氩气气氛下保温3 h的SiC粉包埋TaC涂层的接触腐蚀试验中,SiC和TaC涂层的界面清晰,没有发生相互的扩散。TaC涂层部件应用于2 000 ℃以上保温150 h以上的SiC单晶的生长制备后,涂层部件总体形貌保持完整,部件边缘棱角区域出现了脱落,但其他部位的TaC涂层仍和基体结合良好,涂层在长晶过程中的质量损失率约为0.41 g/(m2·h),表现出良好的抗腐蚀性能。熔盐法制备石墨表面TaC涂层的工艺简单、成本低、效率高,可制备曲面等不规则的构件。制备的TaC涂层晶粒堆积紧密,没有发生择优取向,与石墨基体的结合强度高,在侵蚀性的环境中,能减弱侵蚀性气体对石墨基体的侵蚀,有望在第三代半导体的制备中得到应用。本研究不仅提供了一种在石墨基体上制备TaC抗腐蚀涂层的方法,也提供了一种在其他碳材料上制备TaC涂层的方法。

熔盐法;高温热处理;石墨;TaC涂层;耐腐蚀性

以SiC、GaN和AlN为代表的宽禁带半导体具有高频高效、耐高温高压等特性[1-4],在新一代5G通讯、新能源汽车、激光器、光伏发电、半导体照明等领域具有广阔的应用前景[5-7]。对宽禁带半导体的应用来说,重要的一点就是它的质量和成本,其仍然因缺乏适合高温腐蚀生长工艺的坩埚或加热材料而受到影响。传统的材料(如石墨、SiC涂层和热解BN涂层材料)在一些气象生长条件下,会被腐蚀破坏,使得设备的使用寿命缩短,制备的晶体质量下降,成本增加[8-11]。因此,有必要寻找一种热稳定性好、化学性质不活泼、适合严酷的晶体生长环境的材料。

TaC是一种难熔金属碳化物,熔点高达3 880 ℃,化学性质稳定、耐蚀、耐热冲击,在三氮族半导体和SiC晶体的生长过程中具有很好的稳定性,是适合制备半导体的优异材料[12-13],但是TaC陶瓷因其本身硬度和脆性大,难以加工成复杂形状构件[14-15]。渗碳法和CVD制备的TaC涂层构件,因为本身的成本和实际应用效果,表现出局限性。渗碳制备的构件,质量较原来会增加,体积也会膨胀,导致晶粒粗大,材料易脆[16-17]。CVD制备的TaC涂层,易因涂层和基体的热膨胀系数差异导致的热应力而开裂[15]。Nakamura等[18-19]采用料浆烧结法将TaC粉末、有机溶剂、粘结剂和烧结助剂混合调成料浆,然后将得到的料浆采用涂刷法或者喷涂的方法涂覆于石墨基体表面,经高温热处理制得致密的TaC涂层材料。在实际长晶测试中,该TaC涂层表现出了较好的性能,但由于制备过程中加入了烧结助剂,所以TaC涂层中会有少量杂质元素的残留,可能会对生长的晶体造成影响,且考虑到制备复杂形状的构件时,喷涂或涂刷形成均一厚度的涂层难度较大。

本文采用熔盐法制备TaC涂层,该工艺可在复杂形状的石墨构件上制备TaC涂层。熔盐法具有工艺简单、对原料没有特殊的要求、所需的设备投资少、对反应的环境也没有其他方法苛刻等优点,生产成本低,原料易得[20-22],且由于涂层和基体是反应结合,提高了涂层和基体的结合力。

1 试验

1.1 原料

试验所用石墨采购于成都阿泰克特种石墨有限公司;K2TaF7(纯度为99.7%)采购于上海阿拉丁生化科技股份有限公司;金属钽粉(纯度为99.995%)采购于宁夏东方钽业股份有限公司;分析纯NaCl和KCl均采购于国药集团化学试剂有限公司。

1.2 TaC涂层的制备

按照K2TaF7和金属钽粉的物质的量之比1︰3称量后,混合均匀。将NaCl/KCl按物质的量之比1︰1称量后,用研钵研磨混合均匀,得到混合盐,在400 ℃干燥3 h,除去盐中的水分。按照反应物(K2TaF7和金属钽粉)和混合盐的质量比1︰5称量,研磨混合均匀后,倒入TaC涂层坩埚中,将准备好的石墨基体包埋在反应混合物中,将TaC涂层坩埚放置在高温炉中,在流动氩气气氛下于1 200 ℃保温3 h,随炉自然冷却至室温,得到TaC预涂层。将TaC预涂层用流水冲洗数次,并用沸水煮数次,以除去残留的盐,80 ℃下干燥3 h后,放入感应炉中,在真空条件下于2 300 ℃保温1 h,随炉自然冷却至室温,得到TaC涂层材料。

1.3 性能表征

1.3.1 TaC涂层的组成和微观形貌表征

采用扫描电子显微镜(TESCAN MIRA3)观察样品表面和截面的微观结构形貌。采用XRD(D8 ADVANCE,Bruker,Germany)Cu靶Kα射线测定涂层的物相组成,并计算涂层晶粒的织构系数。

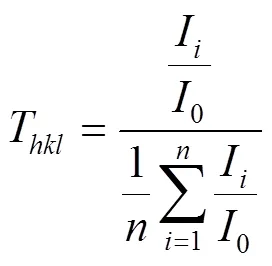

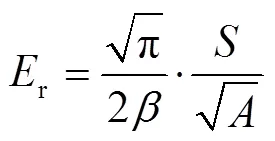

TaC涂层晶粒的择优取向情况可以用织构系数来表征[23-24],织构系数T可以用式(1)计算。

式中:I为试验所测的TaC涂层晶面的衍射峰强度;0为JADE卡片标准谱图中该晶面的衍射峰强度;为衍射峰的个数。

1.3.2 TaC涂层的力学性能测试

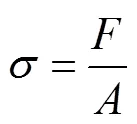

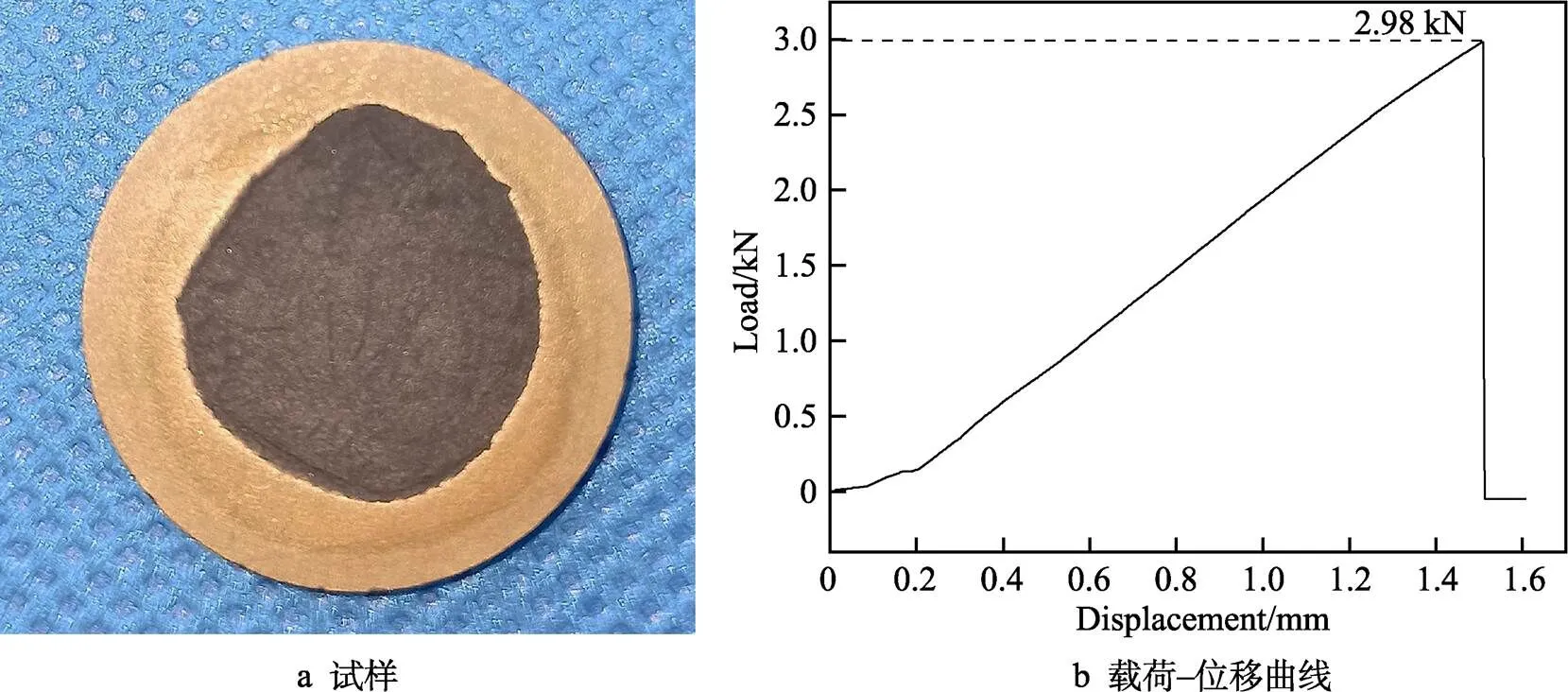

按照GB/T 5210—2006,采用拉开法测试TaC涂层与基体的结合强度。试柱直径为20 mm,样品为30 mm的圆片,利用环氧类粘结剂将涂层与金属试柱对正粘牢。然后在CSC-1101型电子万能试验机上进行拉伸试验,以1 mm/min的加载速率进行试验,记录荷载–位移曲线。界面结合强度计算公式为:

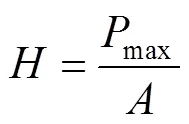

式中:为TaC涂层与石墨基体的结合强度,MPa;为拉开涂层的最大荷载,N;为涂层与基体的粘结面积,mm2。在室温下采用纳米压痕仪(NHT3,Anton Paar TriTec)表征TaC涂层的硬度和弹性模量,选用Berkovich压头在连续刚度测试模式下对样品进行测量,加载和卸载速率为600 mN/min,保载时间为10 s,最大压入深度为300 nm。在样品的10个不同位置进行测试,为避免测试点之间的影响,测试点之间的距离至少为压痕深度的20倍以上,以提高测试的准确性。利用Oliver和Pharr方法计算材料的硬度和弹性模量。硬度和弹性模量的计算公式分别为:

式中:max为最大载荷;为相应载荷下接触投影面积;r和i分别为材料和压头的约化模量和弹性模量;和i分别为材料和压头的泊松比;为接触刚度;为与压头几何形状相关的常数。Weibull分布常被广泛应用于可靠性分析和评估[25-26],采用两参数的Weibull分布函数统计分析TaC涂层的纳米压痕测试结果,分布函数为:

将式(6)两次取对数变换为:

式中:=(-0.5)/;为变量;0为特征值;为Weibull分布模数,越大,数据的分散性越小。以ln为轴,ln{ln[1/(1-)]}为轴,其中值按从小到大的顺序排列,用最小二乘法进行拟合处理,通过拟合图形的斜率和截距可以求出Weibull模数和特征值0。

1.3.3 TaC涂层的抗腐蚀性能测试

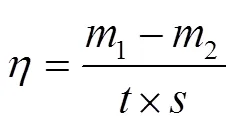

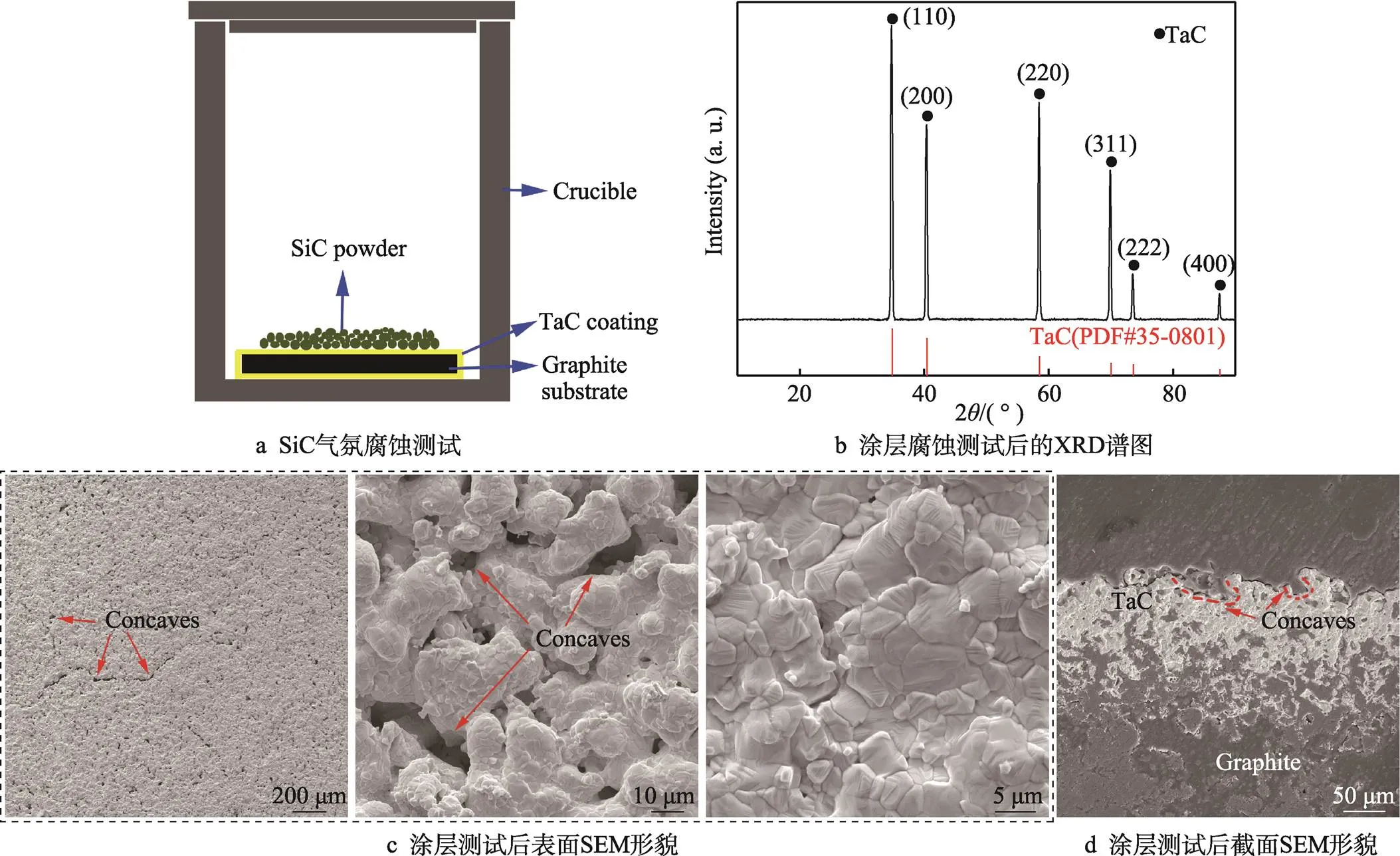

将涂层置于真空感应炉中进行抗高温化学腐蚀测试。将适量SiC粉末平铺在TaC涂层表面,在2 300 ℃、Ar气条件下保温3 h,以保证涂层上面的粉末全部升华。取一个没有涂层的石墨片做对照试验。采用质量损失率来表征材料的抗腐蚀性能[9],计算公式为:

式中:为质量损失率,g/(m2·h);1为测试前样品的质量,g;2为测试后样品的质量,g;为测试时间,h;为测试样品的面积,m2。

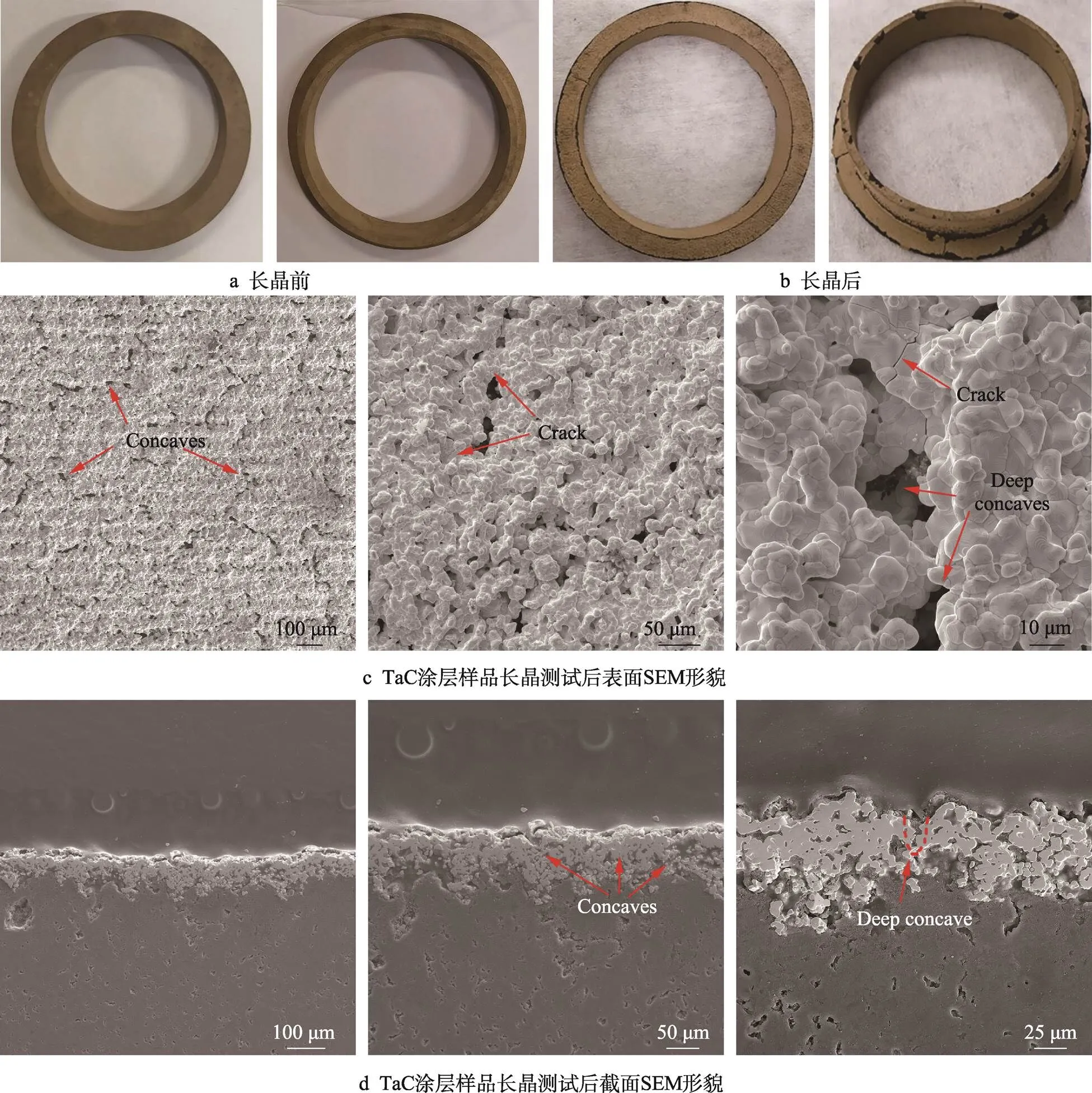

将TaC涂层用足量的SiC粉末包埋,以保证反应结束后仍有大量SiC剩余,在2 300 ℃、Ar气条件下保温3 h,观察TaC涂层和SiC之间的界面[27]。委托山东天岳科技股份有限公司将TaC涂层圆环应用于实际SiC晶体的制备,工艺条件为2 000 ℃以上保温150 h,其中有130 h处于2 300 ℃以上,记录样品的质量损失率,评估分析涂层的抗腐蚀性能。

2 结果及分析

2.1 物相组成和微观结构

采用熔盐法制备的不同形状的TaC涂层构件及涂层的XRD谱图如图1所示。可以看出,该工艺可制备复杂形状的构件,成形自由度高。从TaC涂层的XRD谱图中可以看出,2角分别为34.9°、40.5°、58.6°、70.0°、73.6°、87.5°附近的衍射峰,与面心立方相TaC(PDF#35-0801)的(111)、(200)、(220)、(311)、(222)、(400)晶面相对应[28],峰形尖锐,表明TaC的结晶度好。

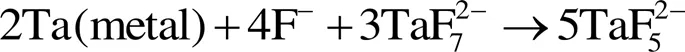

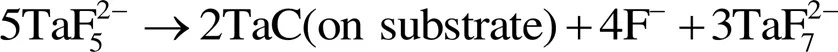

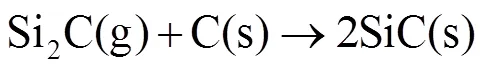

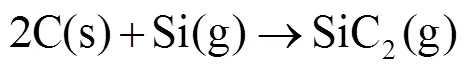

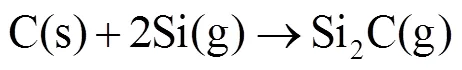

文献[29-30]中报道,在熔盐介质中,K2TaF7会和金属钽粉发生反应,反应产物会和石墨基体中的C结合,形成TaC,反应方程式为:

分析反应方程式(9)、(10)可知,K2TaF7会和金属钽粉反应,生成不稳定的中间产物,不稳定的中间产物与石墨基体发生歧化反应,从而形成TaC涂层。

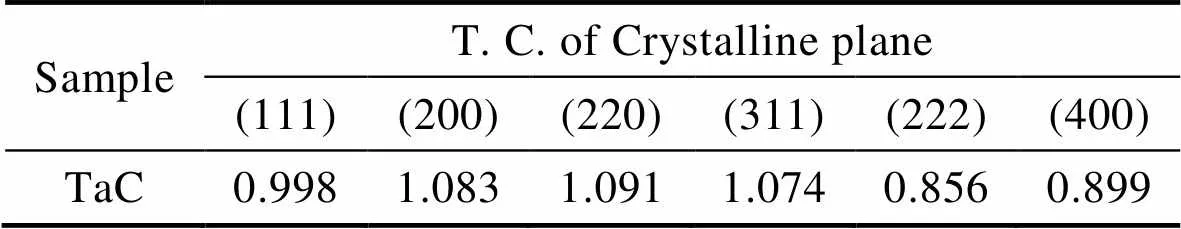

涂层不同晶面衍射峰强度的比值可以说明TaC晶粒是否存在择优取向。在计算时取6,即(111)、(200)、(220)、(311)、(222)、(400)6个晶面,计算结果见表1。从表1中可以看出,与标准TaC晶粒相比,采用熔盐法工艺制备的TaC涂层,晶粒各晶面的织构系数在1左右波动,差别不明显,说明涂层晶粒没有发生择优取向生长,趋向于自由取向生长。

图1 TaC涂层材料及其XRD谱图

表1 TaC涂层晶面的织构系数

Tab.1 Texture coefficient of TaC coating

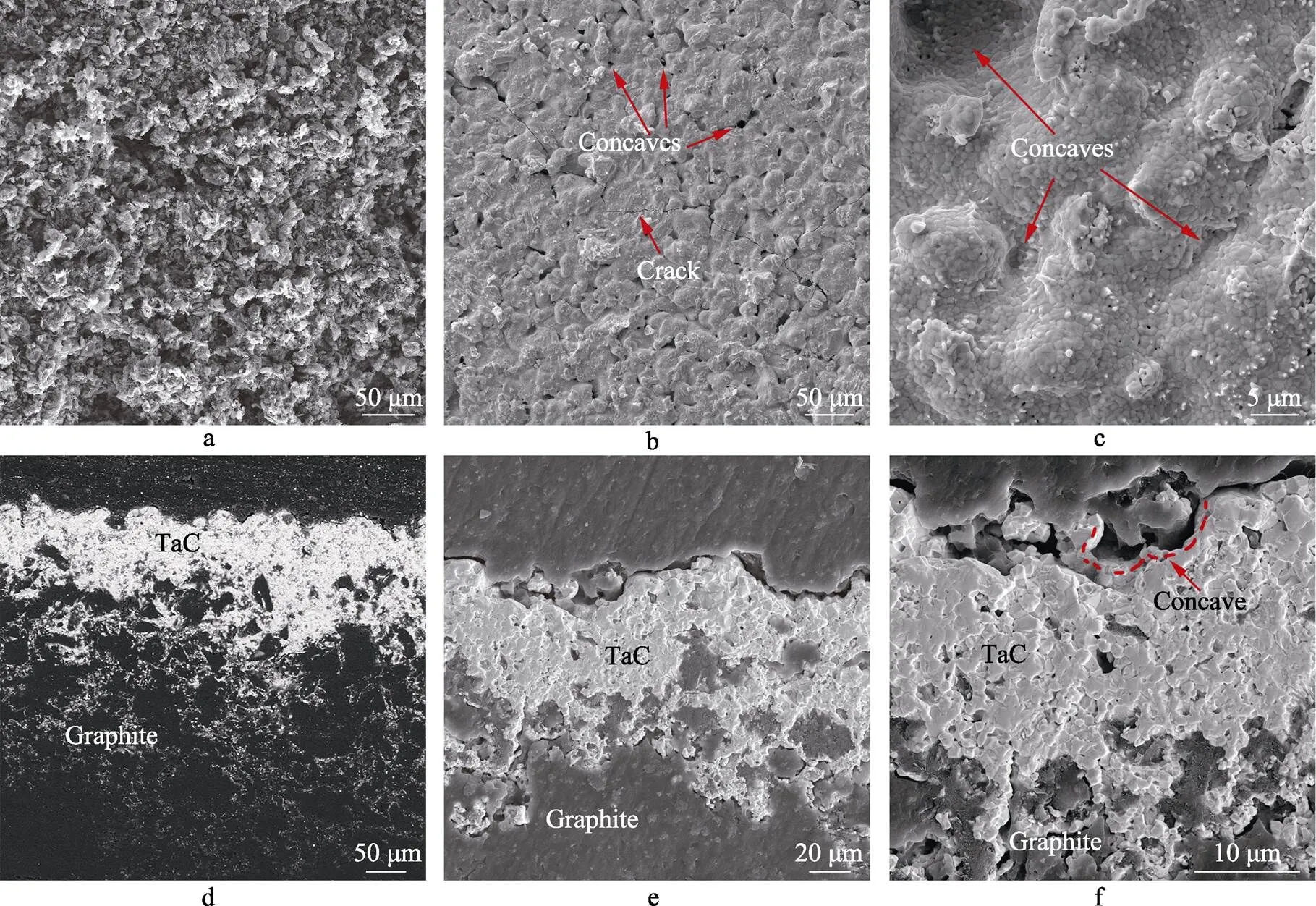

TaC涂层表面和截面的SEM形貌如图2所示。其中,图2a—c分别为原始石墨表面和TaC涂层的表面形貌,石墨表面凹凸不平,由许多石墨小颗粒组成,TaC涂层表面形貌和石墨形貌一致,也呈现出凹凸不平状,涂层厚度为20~40 μm。TaC由致密的晶粒组成,晶粒与晶粒之间连接紧密,晶粒尺寸较小,晶粒呈出无规则排列,表面有裂纹,有凹坑。结合截面SEM形貌可以判断出,凹坑处并不是穿孔,而是由于石墨原始表面自身就有凹坑。图2d—f为TaC涂层的截面SEM形貌,可以看出,TaC涂层与基体结合紧密,涂层向石墨基体内部扩散,形成梯度涂层。这种扩散形成的梯度涂层一方面和基体形成了化学结合;另一方面,涂层向基体内渗入一定的深度,起到了一定的钉扎作用,增大了涂层与基体的界面结合力。

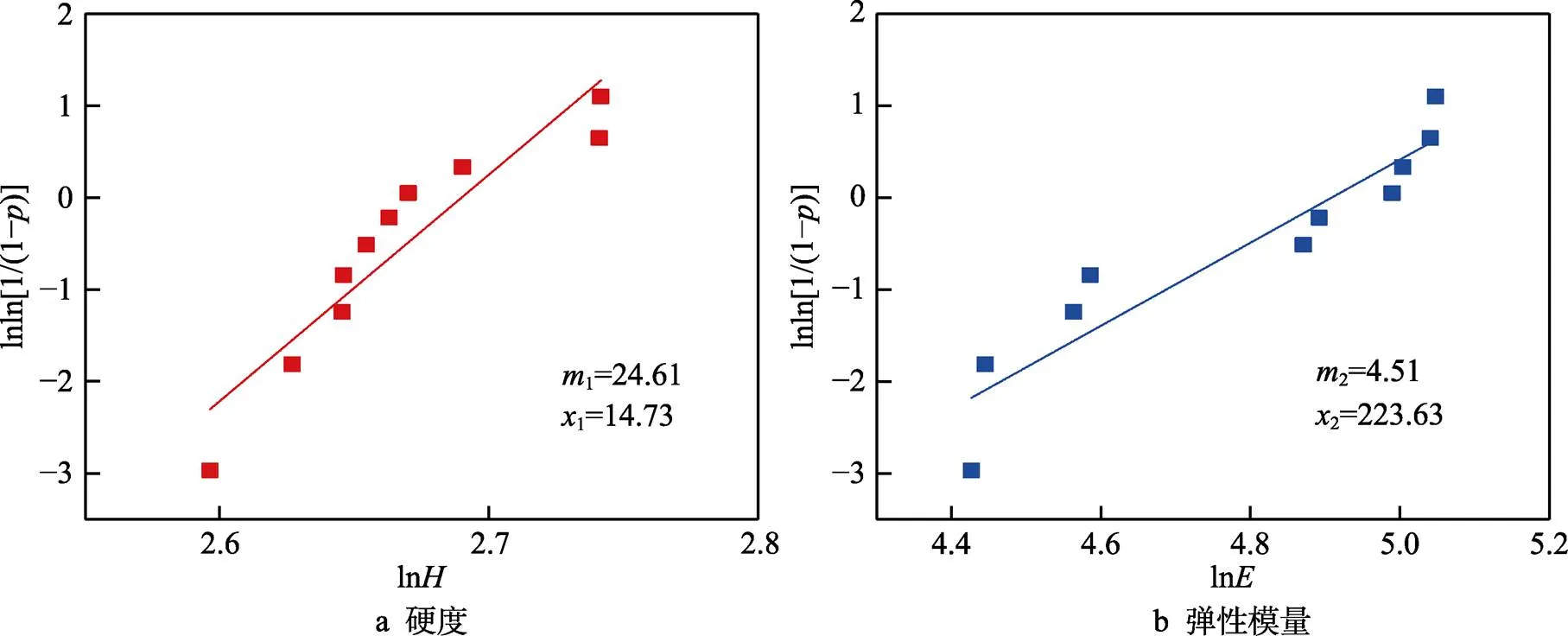

Nakamura等[15]采用烧结法制备的TaC涂层和CVD制备的TaC的晶体结构如图3所示。从图3a中可以看出,采用料浆烧结法制备的TaC涂层,晶体结构呈现无序堆积的状态,涂层即便因热应力或热震而产生裂纹,裂纹也可能会在晶界处被钉扎或偏转,大大降低了贯穿性裂纹形成的可能,有效提高了涂层的可靠性。通过对比可以发现,本文通过熔盐法制备的TC涂层具有与烧结法制备的TaC涂层相似的晶体组织结构。结合前面的论述,虽然在涂层的截面SEM形貌中没有发现贯穿性的裂纹,但不排除这种可能。CVD-TaC涂层的结构如图3b所示,由于CVD-TaC涂层制备工艺的原因,涂层是由有序的柱状晶排列而成,容易因热应力或热震沿晶界产生贯穿性裂纹,从而使涂层开裂失效。

图2 原始石墨(a)和TaC涂层表面(b、c)和截面(d—f)SEM形貌

图3 料浆烧结TaC涂层和CVD-TaC涂层的晶体组织结构[15]

2.2 力学性能

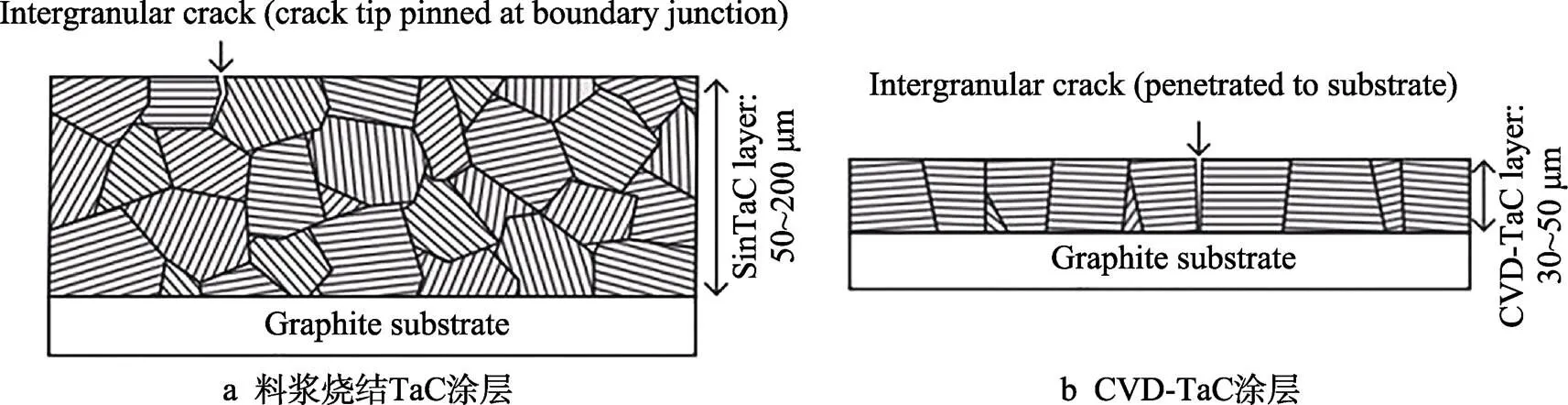

通过纳米压痕测试得到的TaC涂层硬度和弹性模量10组数据的平均值分别为14.42 GPa和 123.32 GPa。硬度值和文献中报道的接近,弹性模量值低于文献中的值[9]。造成涂层弹性模量值较低的原因可能是因为涂层本身不平,且涂层本身存在裂纹,此外,与涂层的力学性能和基体的性质以及测试方法的不同也有一定的关系[31]。用两参数Weibull分布函数统计分析TaC涂层的纳米压痕测试结果,评估测试结果的可靠性。用最小二乘法拟合得到的TaC涂层的硬度和弹性模量的Weibull分布点如图4所示。硬度的Weibull模数1为24.61,特征值1为14.73 GPa;弹性模量的Weibull模数2为4.51,特征值2为223.63 GPa。

涂层要起到良好的作用,最基本的要求有:涂层的致密度高,对侵蚀介质的抗渗透性强,对腐蚀稳定以及和基体良好的界面结合强度。其中,界面结合强度是涂层发挥保护作用的基础。常用的测定界面结合强度的方法有划痕法、划圈法、拉开法和划格法,其中拉开法是常用的是一种较为简单的方法。参照GB/T 5210—2006,采用拉拔式附着力测试仪,测试TaC涂层和石墨基体的附着力。拉开法测试后的涂层试样和载荷–位移曲线如图5所示。根据公式计算得到涂层与基体的界面结合强度为9.49 MPa,与沈小松[9]用料浆烧结制备的TaC涂层与石墨基体的结合力相似,涂层和基体的结合力较大。一方面是由于涂层和基体是反应结合,另一方面涂层扩散进入基体,起到了一定的机械铆钉作用。

图4 TaC涂层硬度和弹性模量的Weibull分布点

图5 TaC涂层拉开法测试的试样和载荷–位移曲线

2.3 抗腐蚀性能测试

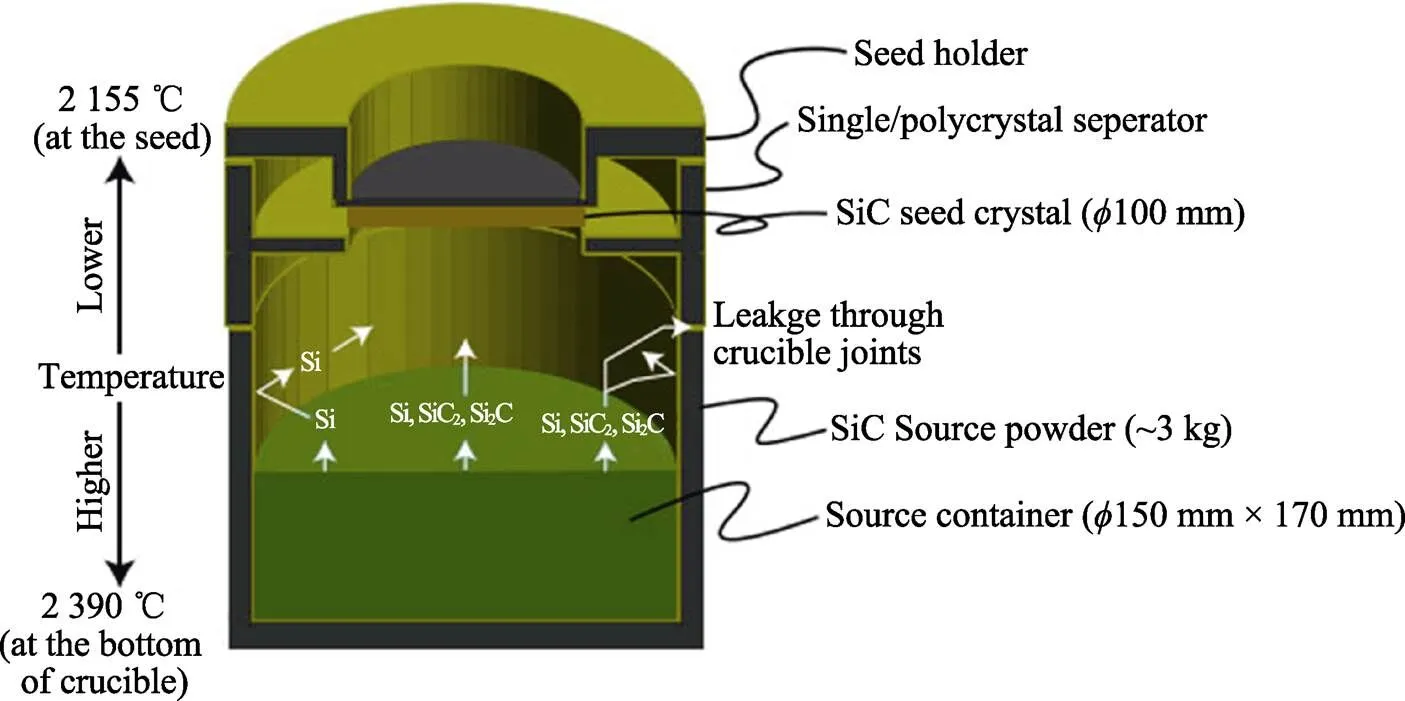

AlN和SiC单晶常采用物理气相传输法进行制备,基本原理为原料在高温环境下(通常>2 200 ℃)分解升华[32-33],在温度相对低的坩埚顶部结晶形成单晶,制备环境温度高,腐蚀性强。TaC涂层在这种严酷环境下的稳定性决定了涂层能否发挥作用以及制备单晶的质量。TaC涂层经SiC气氛腐蚀测试示意图以及经测试后的XRD谱图和涂层的表面和截面的SEM形貌如图6所示。结合图1b,从XRD谱图中可以看出,TaC涂层经高温SiC气氛腐蚀后,仍然呈现出典型的TaC的峰。腐蚀前的TaC涂层衍射谱图中,(220)晶面的衍射峰要低于(200)晶面的衍射峰,经腐蚀后的TaC衍射谱图中,(220)晶面的衍射峰要高于(200)晶面的衍射峰,说明TaC涂层经高温腐蚀后,晶粒取向发生变化。对比图2b—f可以看出,TaC涂层经过腐蚀后,表面宏观形貌基本无变化,微观形貌发生了变化,晶粒尺寸变大,出现台阶状纹理,棱角更为明显。TaC涂层材料在抗腐蚀性测试过程中,质量损失率仅为0.01 g/(m2·h),而石墨的质量损失率却达到4.67 g/(m2·h)。SiC粉末包埋TaC涂层接触腐蚀试验示意图和试验后样品的截面SEM形貌如图7所示。原本粉末状的SiC,试验后变为块状,SiC和TaC涂层之间的截面清晰,没有发生扩散,说明TaC涂层在SiC的腐蚀环境下具有很好的抗腐蚀性能[27]。

SiC晶体的制备温度较高,制备环境具有强烈的腐蚀性,SiC长晶示意图见图8。TaC涂层圆环在条件为2 000 ℃以上保温150 h以上,其中有130 h处于2 300 ℃以上,SiC长晶前后的光学照片和长晶测试过后涂层表面和截面的SEM形貌如图9所示。从图9中可以看出,测试后的TaC涂层部件总体形貌保持完整,部件边缘棱角区域出现了脱落,但其他部位的TaC涂层仍和基体结合良好,涂层在长晶测试过程中的质量损失率约为0.41 g/(m2·h),和Nakamura等[15]采用料浆烧结制备的TaC涂层的质量损失率接近,表现出良好的抗腐蚀性能。长晶测试后的涂层晶粒变大,晶粒呈现出球状,紧密融合在一起,表面凹坑深度加深。凹坑的加深说明涂层经测试时出现了烧结收缩现象,凹陷底处的涂层更薄,成为测试时的薄弱环节,易产生贯穿性裂纹,在SiC的生长环境中为气体侵蚀基体提供了通道。随着侵蚀的进行,导致石墨基体流失,在边角处侵蚀面增大,侵蚀更为剧烈,涂层更容易剥落。侵蚀过程发生的主要反应[34-35]为:

图6 SiC气氛腐蚀测试示意图及测试后的XRD和SEM形貌

图7 SiC包埋腐蚀测试示意图及测试后的SEM形貌

图8 SiC 长晶示意图[18]

图9 TaC涂层样品在SiC长晶前后的宏观照片和长晶后的表面和截面SEM形貌

熔盐法制备的石墨表面TaC涂层在SiC长晶测试中表现出良好的抗腐蚀性能,但也存在一定的问题。涂层经长晶测试时出现烧结收缩现象,说明涂层本身在测试前还未达到稳定的状态,在高温下发生转变,导致缺陷的产生,从而使涂层剥落。这与前面涂层经SiC气氛腐蚀测试的XRD变化一致,后续要对涂层的组织状态进行调整,以使涂层更加均匀,使涂层在测试前达到稳定的状态,保证在应用时发挥更优异的性能。

3 结论

1)在由NaCl和KCl组成的熔盐介质中,以K2TaF7和金属钽粉为反应原料,以石墨材料为碳源和基体,先经熔盐反应后再经高温热处理可在石墨基体上制备TaC涂层,涂层物相组成为纯的TaC相,晶粒无择优取向,涂层整体均匀致密。

2)采用拉开法对涂层和基体间的界面结合强度进行了测量,测得的截面结合强度约为9.49 MPa。通过纳米压痕表征计算得到的TaC涂层的硬度和弹性模量分别为14.42 GPa和123.32 GPa。

3)TaC涂层材料在模拟腐蚀的环境中体现了较好的抗腐蚀性能,在实际的SiC长晶后,TaC涂层部件总体形貌保持完整,部件边缘棱角区域出现了脱落,但其他部位的TaC涂层仍和基体结合良好,涂层在过程中的质量损失率约为0.41 g/(m2·h),表现出良好的抗腐蚀性能。

[1] ROCCAFORTE F, FIORENZA P, VIVONA M, et al. Selective Doping in Silicon Carbide Power Devices[J]. Materials, 2021, 14(14): 3923.

[2] ZHANG Yu-qian. The Application of Third Generation Semiconductor in Power Industry[J]. E3S Web of Conferences, 2020, 198: 04011.

[3] FU Dan-yang, WANG Qikun, ZHANG Gang, et al. Modelling and Simulation of Oxygen Transport during AlN Crystal Growth by the PVT Method[J]. Journal of Crystal Growth, 2020, 551: 125902.

[4] ROCCAFORTE F, FIORENZA P, GRECO G, et al. Emerging Trends in Wide Band Gap Semiconductors (SiC and GaN) Technology for Power Devices[J]. Microelectronic Engineering, 2018, 187-188: 66-77.

[5] 林佳, 黄浩生. 第三代半导体带来的机遇与挑战[J]. 集成电路应用, 2017, 34(12): 83-86.

LIN Jia, HUANG Hao-sheng. Opportunities and Challenges by the Third Generation Semiconductor[J]. Application of IC, 2017, 34(12): 83-86.

[6] 李春, 邓君楷. 第三代半导体产业概况剖析[J]. 集成电路应用, 2017, 34(2): 87-90.

LI Chun, DENG Jun-kai. Analysis of the Third Generation Semiconductor Industry[J]. Application of IC, 2017, 34(2): 87-90.

[7] 姜元希, 刘南柳, 张法碧, 等. 氮化镓单晶衬底制备技术发展与展望[J]. 人工晶体学报, 2020, 49(11): 2038- 2045.

JIANG Yuan-xi, LIU Nan-liu, ZHANG Fa-bi, et al. Development and Trends of GaN Single Crystal Substrate Fabrication Technology[J]. Journal of Synthetic Crystals, 2020, 49(11): 2038-2045.

[8] 王嘉彬, 陈红梅, 袁超. AlN晶体PVT法生长用坩埚材料技术[J]. 材料导报, 2021, 35(S2): 118-120.

WANG Jia-bin, CHEN Hong-mei, YUAN Chao. Crucible Material Technology for AlN Crystal Growth via PVT Method[J]. Materials Reports, 2021, 35(S2): 118-120.

[9] 沈小松. 石墨表面TaC陶瓷涂层料浆烧结制备及性能研究[D]. 长沙: 国防科技大学, 2017.

SHEN Xiao-song. Preparation and Performance of TaC Ceramic Coatings on Graphite via Slurry Sintering[D]. Changsha: National University of Defense Technology, 2017.

[10] NAKAMURA D, KIMURA T, NARITA T, et al. TaC- Coated Graphite Prepared via a Wet Ceramic Process: Application to CVD Susceptors for Epitaxial Growth of Wide-Bandgap Semiconductors[J]. Journal of Crystal Growth, 2017, 478: 163-173.

[11] DALMAU R, RAGHOTHAMACHAR B, DUDLEY M, et al. Crucible Selection in AIN Bulk Crystal Growth[J]. MRS Online Proceedings Library, 2003, 798(1): 361-365.

[12] 沈小松, 王松, 李伟, 等. 碳基材料表面TaC涂层的研究进展[J]. 人工晶体学报, 2017, 46(6): 1154-1159.

SHEN Xiao-song, WANG Song, LI Wei, et al. Research Progress of TaC Coating on Carbon Materials[J]. Journal of Synthetic Crystals, 2017, 46(6): 1154-1159.

[13] NAKAMURA D, SHIGETOH K, KIMURA T. Porosity- Controlled Multilayer TaC Coatings Prepared via Wet Powder Process for Multi-Functional Reactor Components in GaN Crystal Growth System[J]. Ceramics International, 2018, 44(17): 21284-21288.

[14] NAKAMURA D, NARITA T, KIMURA T. Resistive Heater Element Made of Highly Durable TaC-Coated Graphite for High-Temperature and Highly Corrosive Processes: Application to MOCVD GaN Epitaxial Growth[J]. Japanese Journal of Applied Physics, 2019, 58(7): 075509.

[15] NAKAMURA D, SUZUMURA A, SHIGETOH K. Sintered Tantalum Carbide Coatings on Graphite Substrates: Highly Reliable Protective Coatings for Bulk and Epitaxial Growth[J]. Applied Physics Letters, 2015, 106(8): 082108.

[16] HARTMANN C, WOLLWEBER J, ALBRECHT M, et al. Preparation and Characterisation of Tantalum Carbide as an Optional Crucible Material for Bulk Aluminium Nitride Crystal Growth via Physical Vapour Transport[J]. Physica Status Solidi C, 2006, 3(6): 1608-1612.

[17] HELAVA H I, MOKHOV E N, AVDEEV O A, et al. Growth of Low-Defect SiC and AlN Crystals in Refractory Metal Crucibles[J]. Materials Science Forum, 2013, 740-742: 85-90.

[18] NAKAMURA D, SHIGETOH K. Fabrication of Large- Sized TaC-Coated Carbon Crucibles for the Low-Cost Sublimation Growth of Large-Diameter Bulk SiC Crystals[J]. Japanese Journal of Applied Physics, 2017, 56(8): 085504.

[19] NAKAMURA D, SHIGETOH K, SUZUMURA A. Tantalum Carbide Coating via Wet Powder Process: From Slurry Design to Practical Process Tests[J]. Journal of the European Ceramic Society, 2017, 37(4): 1175-1185.

[20] YANG Ling-xu, WANG Ying, LIU Rui-jia, et al. In-Situ Synthesis of Nanocrystalline TiC Powders, Nanorods, and Nanosheets in Molten Salt by Disproportionation Reaction of Ti(II) Species[J]. Journal of Materials Science & Technology, 2020, 37: 173-180.

[21] Mingge, Yan. Molten Salt Synthesis of Titanium Carbide Using Different Carbon Sources as Templates[J]. Ceramics International, 2021, 47(12): 17589-17596.

[22] DONG Z J, LI X K, YUAN G M, et al. Fabrication of Protective Tantalum Carbide Coatings on Carbon Fibers Using a Molten Salt Method[J]. Applied Surface Science, 2008, 254(18): 5936-5940.

[23] 张帆, 李国栋, 熊翔, 等. Ar气流量对石墨表面CVD TaC涂层生长与表面形貌的影响[J]. 粉末冶金材料科学与工程, 2010, 15(5): 484-490.

ZHANG Fan, LI Guo-dong, XIONG Xiang, et al. Effect of Flow Rate Argon Gas on Growth of CVD TaC Coatings and Surface Morphology[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(5): 484-490.

[24] 陈招科, 熊翔, 李国栋, 等. 化学气相沉积TaC涂层的微观形貌及晶粒择优生长[J]. 中国有色金属学报, 2008, 18(8): 1377-1382.

CHEN Zhao-ke, XIONG Xiang, LI Guo-dong, et al. Surface Morphology of TaC Coating Prepared by Chemical Vapor Deposition and Preferential Growth Mechanism of TaC Grains[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(8): 1377-1382.

[25] ZYTA B, ZHYA B, WZA B, et al. Mechanical Properties and Calcium-Magnesium-Alumino-Silicate (CMAS) Corrosion Behavior of a Promising Hf6Ta2O17Ceramic for Thermal Barrier Coatings[J]. Ceramics International, 2020, 46(16): 25242-25248.

[26] DEY A, MUKHOPADHYAY A K, GANGADHARAN S, et al. Weibull Modulus of Nano-Hardness and Elastic Modulus of Hydroxyapatite Coating[J]. Journal of Materials Science, 2009, 44(18): 4911-4918.

[27] FAN Wei, QU Hao, CHANG S I, et al. Impacts of TaC Coating on SiC PVT Process Control and Crystal Quality[J]. Materials Science Forum, 2019, 963: 22-25.

[28] 董志军, 李轩科, 袁观明, 等. 熔盐反应法在碳纤维表面制备TaC涂层[J]. 材料导报, 2009, 23(8): 77-80.

DONG Zhi-jun, LI Xuan-ke, YUAN Guan-ming, et al. Preparation of TaC Coating on the Surface of Carbon Fibers by Molten Salt Reaction Method[J]. Materials Review, 2009, 23(8): 77-80.

[29] OKI T. Disproportionation Reaction in Molten Salts and Their Application to Surface Coating Treatment[J]. ECS Proceedings Volumes, 1987, 1987-7(1): 765-774.

[30] OKI T. Studies on the Surface Modification and Measurements[J]. Memoirs of the School of Engineering, Nagoya University, 1995,46(2):115-146.

[31] 龙莹. 陶瓷涂层及含纤维陶瓷界面相C/C复合材料的微观力学性能[D]. 长沙: 中南大学, 2012.

LONG Ying. Micromechanical Properties of Ceramic Coatings and C/C Composites with Ceramic Fiber Interphases[D]. Changsha: Central South University, 2012.

[32] SCHLESSER R, DALMAU R, ZHUANG D, et al. Crucible Materials for Growth of Aluminum Nitride Crystals[J]. Journal of Crystal Growth, 2005, 281(1): 75-80.

[33] KU K R, KIM J K, SEO J D, et al. High Quality SiC Crystals Grown by the Physical Vapor Transport Method with a New Crucible Design[J]. Materials Science Forum, 2006, 527-529: 83-86.

[34] 张浩. 物理气相传输法制备碳化硅晶体的工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

ZHANG Hao. A Study of Preparation of Silicon Carbide Crystal by Physical Vapor Transport Method[D]. Harbin: Harbin Institute of Technology, 2017.

[35] LIU Jun-lin, GAO Ji-qiang, CHENG Ji-kuan, et al. Effects of Graphitization Degree of Crucible on SiC Single Crystal Growth Process[J]. Diamond and Related Materials, 2006, 15(1): 117-120.

Preparation and Characterization of TaC Coating on Graphite via Molten Salt Method

1,1,2,3,4,4,4

(1. School of Materials Science and Engineering, Central South University of Forestry and Technology, Changsha 410004, China; 2. Hunan Provincial Key Laboratory of Fine Ceramics and Powder Materials, Hunan University of Humanities, Science and Technology, Hunan Loudi 417000, China; 3. Hunan International Economics University, Changsha 410205, China; 4. SICC Co., Ltd., Jinan 250000, China)

The work aims to prepare the TaC coating on the surface of graphite material with K2TaF7and Ta powder as the main raw materials, which is of great value for reducing the preparation cost and improving the quality of third-generation semiconductors such as SiC, Gan, and AlN. TaC coating was synthesized on the surface of the graphite substrate by chemical reactions in molten salt at 1 200 ℃ for 3 hfollowed by high-temperature heat treatment of vacuum at 2 300 ℃ for 1 h. The phase composition and microstructure of the coating were characterized by XRD and SEM. The interface bonding strength between the TaC coating and the graphite substrate was measured by the pull-off method. The hardness and elastic modulus of the coating were characterized by nanoindentation. Finally, the corrosion resistance of the TaC coating was evaluated under simulated conditions and the TaC coated graphite was applied to the SiC crystal growth. The TaC coating prepared via molten salt method continuously covered the surface of the graphite and the surface morphology of the TaC coating was consistent with that of the original graphite substrate, with a bright yellow color. The phase composition of the coating was TaC and the thickness of the coating was about 20-40 μm. The TaC coating had a non-textured granular structure without preferred orientation growth. The interface bonding strength between the TaC coating and the graphite substrate was 9.49 MPa. The hardness and elastic modulus of the TaC coating were 14.42 GPa and 123.32 GPa, respectively. The mass loss rate was only 0.01 g/(m2·h) after the TaC coated graphite sample was kept at 2 300 ℃ for 3 h in SiC corrosion environment, which was much lower than that of uncoated graphite sample of 4.67 g/(m2·h) under the same test conditions. In the contact corrosion experiment with TaC coated graphite embedded by SiC powder at 2 300 ℃ argon for 3 h, the interface between SiC and TaC coating was clear and there was no mutual diffusion. After the TaC coated graphite was applied to the growth of SiC single crystal held at a temperature above 2 000 ℃ for more than 150 h, the overall morphology of the TaC coated graphite remained intact, and the edge corners of the TaC coated graphite peeled off. However, the TaC coating was still well combined with the graphite substrate elsewhere, and the mass loss rate of the TaC coated graphite was about 0.41 g/(m2·h), showing good corrosion resistance. The preparation process of TaC coating prepared on graphite surface by molten salt method is simple with low cost and high efficiency, and the TaC coating can be prepared on the surface of irregular components with complex shapes.The TaC coating grains are densely packed without preferential orientation, and the bonding strength with the graphite matrix is high, which can weaken the erosion of graphite substrate by aggressive gas in a corrosion environment. The TaC coated graphite prepared by molten salt method is expected to be applied in the preparation of the third generation semiconductor. This study provides a method for preparing TaC coating on not only the graphite substrate, but also other carbon materials.

molten salt method; high-temperature treatment; graphite; TaC coating; corrosion resistance

TG174;TB304

A

1001-3660(2023)02-0297-10

10.16490/j.cnki.issn.1001-3660.2023.02.028

2022–01–14;

2022–04–06

2022-01-14;

2022-04-06

董天下(1996—),男,硕士研究生,主要研究方向为新型功能材料的耐腐蚀性能。

DONG Tian-xia (1996-), Male, Postgraduate, Research focus: corrosion resistance properties of new function materials.

孟凡桂(1977—),女,博士,副教授, 主要研究方向为功能陶瓷。

MENG Fan-gui (1977-), Female, Doctor, Associate professor, Research focus: functional ceramic.

董天下, 孟凡桂, 陈红梅, 等. 石墨表面TaC涂层的熔盐法制备及表征[J]. 表面技术, 2023, 52(2): 297-306.

DONG Tian-xia, MENG Fan-gui, CHEN Hong-mei, et al. Preparation and Characterization of TaC Coating on Graphite via Molten Salt Method [J]. Surface Technology, 2023, 52(2): 297-306.

责任编辑:刘世忠