基于小波散射网络的聚乙烯管道热熔接头缺陷太赫兹识别

徐继升,任姣姣,张丹丹,顾健,张霁旸,李丽娟,薛竣文

(1 长春理工大学 光电测控与光信息传输技术教育部重点实验室,长春 130022)

(2 长春理工大学 光电工程学院,长春 130022)

(3 长春理工大学中山研究院,中山 528400)

0 引言

聚乙烯(Polyethylene,PE)管道因在耐腐蚀性、可塑性及性价比等方面优势明显,成为燃气和石油管道领域的首选。燃气、石油因易燃易爆等特点极易产生安全隐患,因此在生产和使用中要严格控制质量。PE管道在铺设时通常在现场进行焊接,焊接过程中的人为因素、长期使用的风化、腐蚀影响等均可能导致管道焊接接头出现缺陷,因此对焊接管道接头质量检测尤为重要[1-2]。目前对热熔接头的检测手段主要为超声波检测、红外热成像检测、射线检测等。ALESHIN N P 等[3]对PE 管道热熔焊接接头进行了超声波检测。通过使用弦式传感器的超声波检测夹杂类固体缺陷相对于X 射线的可靠性为90%,对未融合等半透明缺陷的可靠性降低到70%~80%。朱志彬[4]提出了基于持续激励双面透射检测的PE 管道热熔接头红外热成像检测方法,通过有限元模拟与试验研究结合的方法,证实了红外检测热像序列图可以有效地识别出孔洞缺陷的位置和大小。邵翔等[5]对夹杂、未熔合等人工缺陷的PE 管道热熔和电熔焊接接头进行射线检测,发现对于体积型缺陷的检出率高,而对于面积型缺陷较难检出。

太赫兹(Terahertz,THz)无损检测技术[6]作为一种无损、非电离、非接触的新型检测技术,对非极性、非金属材料具有很强的穿透力。基于THz 成像技术的无损检测技术能够获得被测样件的频域、时域和空间信息,能对材料的缺陷进行清晰成像,具有很高的缺陷检测及定位能力,在无损检测领域[7]的优势也逐渐凸显,可以作为传统检测技术的有效补充。JANSEN C 等[8]利用太赫兹时域光谱技术(Terahertz Time Domain Spectroscopy,THz-TDS)对两层PE 材料间的粘接质量及金属、沙子等夹杂缺陷进行了检测。陈强等[9]基于THz-TDS 对PE 管道接头的老化及磨痕、分层、夹杂缺陷进行检测,实验结果表明随着老化时间延长,材料的吸收系数随着老化时间的增加而明显下降。PALKA N 等[10]通过X 射线和THz 波对超高分子量PE 复合材料分层缺陷进行了无损成像,确定了分层的分布和腔体的尺寸,并通过飞行时间分析和信号处理,实现了样品的三维成像,与X 射线成像结果一致。

为解决PE 管道热熔接头的冷焊、过焊、未熔合以及夹杂缺陷检测的问题,采用反射式脉冲太赫兹时域光谱技术对PE 热熔接头进行检测,通过对不同缺陷THz 检测信号的分析及成像,设计小波散射网络-卷积神经网络缺陷识别模型,实现对热熔焊接缺陷的准确识别。

1 样品制备及太赫兹检测

1.1 样品制备

PE 管道热熔焊接[11]是利用加热工具将管道与管道端面或与管件端面加热到指定温度,在规定压力下持续一定时间,使两端面熔合形成符合质量要求的热熔焊接接头。

常见缺陷种类[12]主要分为:1)夹杂:管材焊接后残留在焊缝的异物;2)未熔合:管材与管材之间未完全熔化结合;3)过焊:表现为卷边过大,主要是焊接过程中加热板加热时间过长或温度过高。4)冷焊:主要是管材吸热时间较短接头部分未达到完全熔化,或焊接压力过低不能有效连接两端面。

选用规格为40 mm×80 mm×20 mm 的白色PE100 板材来模拟制作PE 管道热熔焊接缺陷试件。所选材料级别和厚度的标准热熔焊接工艺参数为焊接温度210℃;焊接压力1.0 MPa;允许切换(延迟)时间≤6 s。根据常见缺陷种类,通过调节焊接温度及时间、预埋金属和沙石等、设计不同焊接面积来制作冷焊、过焊、夹杂和未熔合热熔接头缺陷样件。焊接过程如图1,首先将板材固定至夹具相应位置,加热板放入两板材待加热端面并且加压,控制加热时间使待焊接端面加热至熔融状态,然后抽出加热板后迅速贴合端面,并保持压力一定时间冷却,即可形成符合焊接质量要求的热熔焊接接头。最后通过铣削、打磨等平面处理形成待检测样件。

图1 聚乙烯板材实际热熔焊接过程Fig.1 Actual hot melting welding process of polyethylene sheet

1.2 检测系统

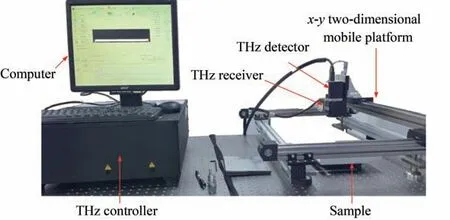

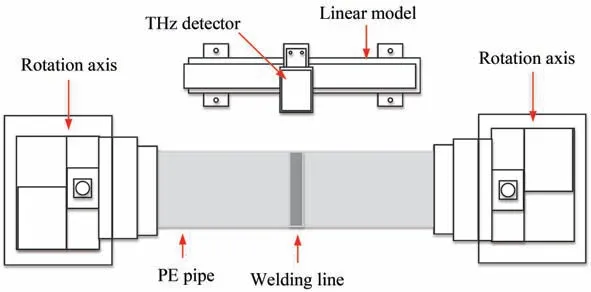

图2 为所搭建的THz-TDS[13-14]系统,选用的激光器为光纤飞秒激光器,重复频率为80 MHz,脉冲中心波长为1 550 nm,脉冲宽度为100 fs。其发射的激光脉冲通过分束镜被分为泵浦光、探测光,经过泵浦光入射至THz 发射元件上产生THz 脉冲;通过光电导取样测量可以促使探测光获取到时间分辨THz 光谱信息。将经过平面处理的聚乙烯热熔接头样件固定在与THz 镜头垂直的样品台,通过设置二维扫描平台中x-y的移动顺序和速度对其焊缝部分进行逐点扫描。为提高接头缺陷识别的精度将x-y方向的扫描步距均设置为0.3 mm,由于样件厚度为20 mm,为使样件的上下表面反射回波都收入时间窗口将扫描范围调整为320 ps。在实际的PE 管道的检测中只需将管道固定至旋转轴上,将THz 探测器固定至线性模组上,通过旋转轴和移动轨道的联动使THz 探测器垂直于管道进行逐点扫描即可获得PE 管道的THz 光谱信号[15],如图3。针对管道在线检测可采用机器人搭载太赫兹探测器[16]对其进行扫描检测,将管道的三维模型导入机器人系统中,机器人对其进行路径规划后进行太赫兹逐点扫描。

图2 太赫兹时域光谱系统实物Fig.2 Physical of THz-TDS system

图3 聚乙烯管道太赫兹检测模拟图Fig.3 THz detection simulation diagram of polyethylene pipe

2 特征分析

2.1 太赫兹波形分析

图4 为不同缺陷样件的THz 波形对比图,在50~60 ps 区间内的反射回波为THz 波通过空气层到PE 材料上表面的反射信号,在260~270 ps 内的反射回波为THz 波通过PE 材料到金属板的反射信号。图4(a)为冷焊、过焊缺陷样件与标准焊接样件的波形对比图。由于冷焊和过焊缺陷样件都是与标准焊接样件相同厚度的PE 单种材料,其两端面的PE 分子交织程度不同,所以波形上几乎无差别。图4(b)为未熔合缺陷样件与标准焊接样件的波形对比图,由于未熔合缺陷样件在焊缝中存在不规则的缝隙使得检测波形在260~270 ps 区间内的反射强度略低。图4(c)为夹杂金属、夹杂粗沙和夹杂树枝三类夹杂缺陷样件与标准焊接样件的波形对比图,在100~120 ps 区间可以看到THz 传播到夹杂的金属后的反射回波,在夹杂粗沙和树枝的样件中则没有看到夹杂物的反射回波,在260~270 ps 能明显看到三类夹杂缺陷样件下表面反射信号强度都有大幅度减少。这主要是由于夹杂类的缺陷体积相对较小,且形状不规则,导致部分反射的THz 波无法被接收器接收以及太赫兹波的衍射效应。

图4 THz 波形对比Fig.4 THz detection waveform comparison

2.2 太赫兹成像分析

采用标准热熔焊接工艺参数制作标准焊接样件;只改变焊接温度至250℃,制作过焊缺陷样件;只改变焊接温度至150℃,制作冷焊缺陷样件。图5 为标准焊接与过焊、冷焊缺陷样件焊接后未经过平面处理图和经过平面处理后对应的THz 峰度成像图。

由于冷焊、标准焊接、过焊焊接焊缝处的卷边程度依次减少,从图5(a)~(c)中的卷边程度能明显分辨其缺陷种类。从THz 峰度成像图可以看出标准焊接样件接头处有一条明显且连续无波动的焊缝,计算其焊缝宽度约为3.9 mm。过焊和冷焊缺陷样件的焊缝宽度均较宽且不规则,在焊缝处均有多处明显的焊接缺陷。

图5 样件热熔焊接后未经过平面处理图和对应的THz 峰度成像图Fig.5 The sample has not undergone planar processing and corresponding THz kurtosis imaging after hot fusion welding

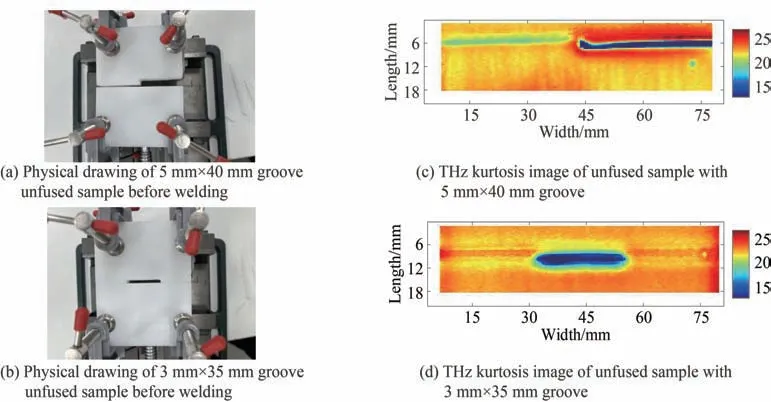

分别选择待熔合面带有5 mm×40 mm 和3 mm×35 mm 的凹槽来制作因焊接面积不同而形成的未熔合缺陷样件。图6 为未熔合样件焊接前实物图和经过焊接、平面处理后对应的THz 峰度成像图。从成像图能清楚看到未熔合缺陷部分的轮廓与实物图中凹槽部分高度吻合。

图6 未熔合缺陷样件焊接前实物图和对应的太赫兹检测峰度成像图Fig.6 The Incomplete fusion sample before welding and the corresponding THz detection kurtosis imaging diagram

分别在焊缝中预埋金属1、金属2、树枝、粗沙的接头样件,图7 为夹杂缺陷样件预埋实物图和经过焊接、平面处理后对应的THz 峰度成像图。从成像图中能清楚看到夹杂物的轮廓,其缺陷成像与夹杂实物相一致,且在图7(e)~(g)中标记部分为检测出的非预制缺陷[17]。在焊接过程中由于加入夹杂物使得切换时间过长,导致熔合面部分可能产生未熔合或冷焊缺陷。

图7 夹杂缺陷样件预埋实物图和对应的THz 峰度成像图Fig.7 The embedded object of inclusion defect sample and the corresponding THz kurtosis imaging are required

3 缺陷识别

为了精确识别PE 热熔焊接缺陷的种类和大小,构建了小波散射网络-卷积神经网络缺陷识别模型。通过对每种缺陷制作10 个缺陷样件并每类样本均随机选取3 000 组数据来组成数据集,用于对识别模型进行训练与测试,最后将上述热熔接头样件THz 波形数据通过小波散射特征提取导入CNN 识别模型中进行分类识别输出。

图8 为其流程图:1)小波散射网络特征提取。对THz 原始波形数据进行分割降维,将降维后波形数据通过小波散射网络进行特征提取并重塑成一个4-D 数组,用于卷积神经网络(Convolutional Neural Network,CNN)模型输入。2)CNN 模型。将数据集划分为训练集和测试集,当准确度达到要求后停止训练输出每个迭代的准确度和损失图,保存网络参数。3)测试模型。在测试集上测试训练好的CNN 模型,输出测试结果的混淆矩阵。

图8 基于小波散射网络-卷积神经网络缺陷分类流程Fig.8 Defect classification flow based on wavelet scattering network-convolution neural network

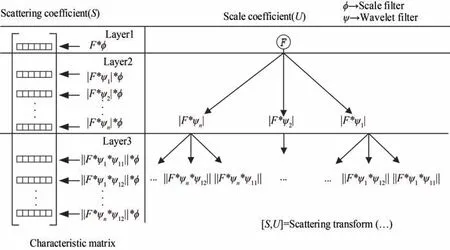

3.1 小波散射网络特征提取

小波散射变换[18-20]是使用深度卷积网络实现的,该网络迭代传统的小波变换、非线性和平均算子。设f(t)为要分析的信号,用低通滤波器ϕ和小波函数ψ来构造覆盖信号所包含的全部频率的滤波器,ϕJ(t)为低通滤波器在尺度T上提供f局部平移不变特征,Λk表示倍频分辨率,多尺度高通滤波器由小波函数ψ构造,散射系数为Sk。卷积S0f(t)=f∗ϕJ(t)生成在尺度T上的局部平移不变特征f,但也会导致高频信息的丢失。这些丢失的高频W1可以通过小波模变换来恢复,可表示为

一阶散射系数通过ϕJ平均小波模系数获得

恢复通过平均丢失的信息,S1f(t)可以看作是低频分量可以通过式(3)提取互补的高频系数W2,可表示为

进一步定义了二阶散射系数S2,表示为

迭代上述过程定义了小波模卷积,表示为

分别对Um f(t)和ϕJ取平均得出m阶散射系数为

该散射过程如图9。最终的散射矩阵特征表示为

图9 小波散射框架Fig.9 Wavelet scattering framework

聚合所有阶的散射系数来描述输入THz 检测信号的小波散射特征,其中l是最大分解阶。本次实验设

置小波散射网络参数为:信号长度设为最大数组长度即THz 时域信号长度701,过采样因子设为1,信号扩展法选值为reflection。

3.2 卷积神经网络缺陷识别

设计的CNN 网络[21-22]如图10,由两个卷积层、两个池化层和两个全连接层组成,其中两个卷积核的大小均为3×1,数量分别为64 和32;池化方法选择最大池化,池化核尺寸均为2×1;两个全连接层的输出分别为500 和缺陷类型数量。选取SGDM优化算法,学习率初始值设为0.001,采用Softmax激活函数实现对缺陷的识别,classoutput 激活函数进行分类输出。

图10 CNN 网络架构Fig.10 CNN Network architecture

针对标准焊接和夹杂、未熔合热熔缺陷构建第一类缺陷识别模型,用于不同种缺陷的定性分析;针对标准焊接和夹杂金属、粗沙、树枝缺陷构建第二类缺陷识别模型,用于夹杂类缺陷的定量识别。将数据集中80%划分为训练集,20%划分为预测集,如表1。

表1 数据集属性表Table1 Dataset property table

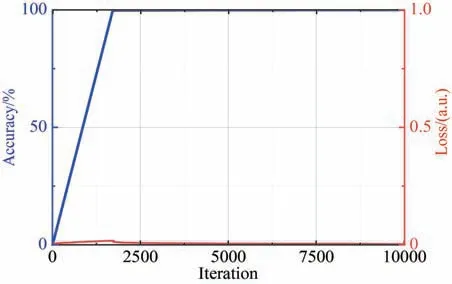

第一类识别模型每个迭代的准确度和损失如图11,使用该训练模型测试结果的混淆矩阵如图12。该识别模型在经过2 602 次迭代后的准确度为99.5%,达到训练要求,在预测集中对夹杂类缺陷的预测正确率为99.3%,其中有8 个错判为标准焊接,13 个错判为未熔合缺陷。对标准焊接的预测正确率为99.9%,其中有1 个错判为夹杂缺陷,2 个错判为未熔合缺陷。对未熔合缺陷的预测正确率为98.0%,其中有42 个错判为夹杂缺陷,18 个错判为标准焊接。

图11 第一类识别模型每个迭代的准确度和损失Fig.11 Accuracy and loss of each iteration of the first training model

图12 使用第一类识别模型测试结果的混淆矩阵Fig.12 Confusion matrix of test results using the first kind of training model

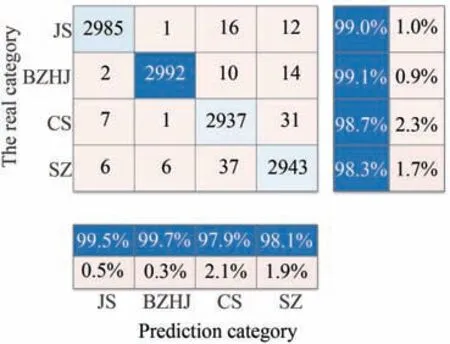

第二类训练模型每个迭代的准确度和损失如图13,使用该训练模型测试结果的混淆矩阵如图14。该训练模型在经过1 710 次迭代后的准确度为99.5%,达到训练要求,在预测集中对夹杂金属的预测正确率为99.5%,其中有2 个错判为标准焊接,7 个错判为夹杂粗沙,6 个错判为夹杂树枝。对标准焊接的预测正确率为99.7%,其中有1 个错判为夹杂金属,1 个错判为夹杂粗沙,6 个错判为夹杂树枝。对夹杂粗沙的预测正确率为97.9%,其中有16 个错判为夹杂金属,10 个错判为标准焊接,37 个错判为夹杂树枝。对夹杂树枝的预测正确率为98.1%,其中有12 个错判为夹杂金属,14 个错判为标准焊接,31 个错判为夹杂粗沙。

图13 第二类训练模型每个迭代的准确度和损失Fig.13 Accuracy and loss of each iteration of the second training model

图14 使用第二类训练模型测试结果的混淆矩阵Fig.14 Confusion matrix of test results using the second kind of training model

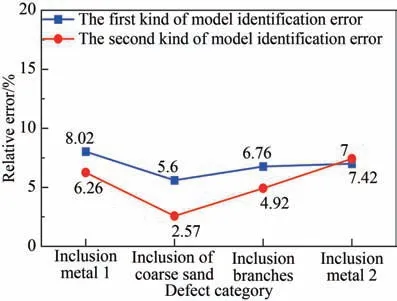

第一类缺陷识别模型的识别率均可达到98%以上,由于未熔合接头样件是焊接面积不同使其未贴合制作而成,在焊接过程中的压力作用下使得预置缺陷与实际缺陷面积相差过大,因此只用于定性分析。由高精度CT 测得夹杂金属1、夹杂金属2、夹杂粗沙、夹杂树枝检测面对应的面积S和系统的检测步距R,得到理论检测数据点个数N,即N=S/R2,并将夹杂类缺陷样件的THz 波形数据分别导入训练好的两种缺陷识别模型中进行识别分类,其缺陷识别数量与实际数量对比图及误差曲线分别如图15、图16。第二类缺陷识别模型对缺陷有较好的识别水平,其识别误差均在7.42%以下,对粗沙的识别的误差可达2.57%。此外,还讨论了第一类缺陷识别模型对夹杂类缺陷的效果,其误差均在8.02%以下。

图15 两种训练模型缺陷识别数量与实际数量对比Fig.15 The comparison chart between the number of defect recognition and the actual number of two training models

图16 两种训练模型缺陷识别数量与实际数量误差曲线Fig.16 Curve diagram of error between the number of defect recognition and the actual number of two training models

4 结论

针对聚乙烯管道实际热熔焊接中的接头缺陷,制作了聚乙烯标准热熔焊接样件和过焊、冷焊、夹杂及未熔合缺陷热熔接头样件,采用反射式脉冲太赫兹时域光谱技术对其进行检测,分析了不同缺陷类型的太赫兹波形信号特征及峰度成像图中缺陷的大小和位置。针对不同缺陷种类分别构建小波散射网络-卷积神经网络缺陷识别模型实现对不同接头缺陷的定性定量识别,对标准焊接、未熔合缺陷以及夹杂类缺陷识别率均可达到98%以上,对夹杂类缺陷识别相对误差均在7.42%以下。本文研究为太赫兹无损检测技术在聚乙烯管道热熔接头检测中的应用奠定基础。