晶习调整剂及晶种对细晶煅烧氧化铝性能的影响

王建立,宋为聪,侯焕焕,李奉隆

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

低钠细晶煅烧氧化铝晶粒细小、有害杂质含量少,烧结活性较好,主要应用于电子材料、新能源、国防军工、航空航天等领域[1-2],研发中高端精细氧化铝新材料是国家“十四五”战略性新兴产业发展规划重点支持的领域。

生产低钠细晶煅烧氧化铝主要采用工业氢氧化铝或工业氧化铝为原料,但由于以铝土矿为原料采用碱法生产的氢氧化铝或氧化铝,含有0.3%左右的氧化钠,氧化钠含量高不仅影响产品的相转化率和电性能,而且对产品的晶体形貌也有不良影响[3]。国内外通常采用大量添加氯化铵、硼酸、氟化物等矿化剂,在煅烧过程中使氧化钠转化为低熔点的氯化钠、硼酸钠或氟化钠,随着烟气排出或有吸附能力的匣钵吸附脱钠,从而生产出低钠氧化铝,此类低钠氧化铝生产需要较高的煅烧温度才能有效脱钠,但高温易导致氧化铝晶粒异常长大,很难制备出低钠细晶的氧化铝[4-8];另外,大量添加卤化物或硼化物等矿化剂量,污染环境,对设备的腐蚀也较严重。为得到细晶氧化铝,国内外学者开发了添加复合矿化剂和活性晶种等工艺[9-10], 通过对氧化铝前驱体的球磨,在前驱体中引入α氧化铝籽晶,或者加入TiO2、MgO、NH4NO3等矿化剂降低氧化铝前驱体的α相变温度,从而得到粒径细小、无硬团聚的氧化铝粉体,工艺复杂、生产成本高,而且得到细晶氧化铝中的氧化钠含量仍偏高。

回转窑具有生产效率高、能耗低等优势,且自动化程度高,已成为国外生产中、高档氧化铝的主要装备。与梭式窑或隧道窑相比,回转窑存在脱钠困难,原晶粒度不易控制、产品质量易波动等问题。我国由于主要以一水硬铝石为原料生产工业氧化铝,氧化铝杂质含量高,产品布微观结构形貌不规整,虽然近年来国内一些企业采用进口三水铝石矿生产氧化铝,但受限于原生产装备和生产技术等诸多因素的影响,国内冶金级氧化铝与国外氧化铝在品质方面仍存在差别,而且国内对于回转窑生产低钠细晶氧化铝方面的相关研究相对较晚,还缺少利用回转窑高效生产低钠细晶氧化铝相关的产业化技术,因此开发回转窑高效生产低钠细晶煅烧氧化铝关键技术具有重要意义[11-12]。

本论文结合我国的氧化铝工业现状,以国产氧化铝为原料,研究了晶习调整剂和添加活性晶种对煅烧氧化铝脱钠、原晶粒度和研磨性能的影响,阐述了晶种和晶习调整剂的影响机理,为优化回转窑生产低钠细晶煅烧氧化铝工艺提供理论和技术支持。

表1 不同公司生产的工业氧化铝主要理化指标 %

1 实验方法

1.1 主要实验原料

工业氧化铝为国内A、B、C和国外D公司生产的工业氧化铝产品,主要理化指标如下表1所示。脱钠助剂:实验室采用国药集团生产的硝酸和硫酸作为脱钠剂(AR);晶习调整剂硼酸和氯化镁均为工业级产品。实验所用纯水为反渗透工艺制备,电导率约为30 μS/cm。

1.2 实验仪器及设备

(1)实验设备

程序控温电阻炉:额定温度1650℃,上海产;电子天平:BL610,北京赛多利斯;循环水式多用真空泵:SHB-95型,郑州长城科工贸有限公司;电热鼓风干燥箱:101型,北京北方伟业发展有限公司。

(2)分析检测仪器

电子扫描显微镜:JSM-6360LV型电子显微镜,日本电子公司;X射线衍射分析仪,X-pert-PRO型,荷兰产;激光粒度分析仪:BT-9300型,丹东百特仪器有限公司。

1.3 实验方法

将工业氧化铝、水及助剂等按实验配方配成浆体,在湿法搅拌装置中进行除杂净化。浆体悬浮搅拌一定时间后,采用过滤装置进行液固分离,并用50℃左右的热洗水淋洗二次。湿物料或干燥后物料在程序控温炉内于一定温度下进行煅烧,得到的氧化铝进行XRD、SEM、原晶粒度和化学成分分析等。

采用研磨法检测煅烧氧化铝原晶粒度[13],化学法分析检测氧化铝的硅铁钠杂质含量[14], α相转化率通过X-射线衍射法进行测定[15]。体积密度测试:根据阿基米德定律,采用排水法测试材料的体积密度[16]。

粒度分布宽度(Span)采用式(1)计算:

(1)

式中:d10、d50和d90——分别是质量累积分布达到10%、50%和90%时的粒径。

2 实验结果与讨论

2.1 预处理条件对湿法预处理除杂效果的影响

(1)预处理工艺对工业氧化铝杂质含量的影响

以A公司生产的工业氧化铝为原料,进行水热脱钠工艺研究,研究水质(纯水中CaO和 MgO的含量为11 mg/L、5.28 mg/L;自来水中CaO和MgO的含量为100 mg/L、15.44 mg/L)、洗涤时间、脱钠剂种类及温度对杂质含量的影响,实验结果如表2所示。

表2 预处理条件对工业氧化铝杂质含量的影响

从表2可以看出:通过湿法预处理,可以将工业氧化铝中氧化钠含量由0.43%降到0.11%以下,脱钠剂硝酸对预处理脱钠的效果优于脱钠剂硫酸。洗水温度、水质和洗涤时间对氧化钠的脱除效果影响不大,但水质对湿法预处理后钙镁杂质含量影响较大,采用纯水不会增加氧化铝中氧化钙和氧化镁杂质的含量,而使用硬度较高的自来水湿法处理后氧化钙和氧化镁的含量明显增加。

(2)脱钠剂用量对氧化铝预处理除杂效果的影响

采用B公司和C公司的工业氧化铝为原料各200克,加纯水450 mL配制成浆体,将无机脱钠剂硝酸(AR,浓度68%)用纯水稀释到浓度约为10%(wt.%)。氧化铝与纯水配制的浆体搅拌10分钟后,按下表配方要求添加一定量的脱钠剂稀释液,于50℃温度下继续搅拌60分钟后pH试纸检测浆体的pH值,过滤并用50 mL热水淋洗一次,滤饼抽滤10分钟,检测滤饼的含水率和滤饼的氧化钠含量。实验结果如图1所示。

图1 脱钠剂用量对氧化铝湿法处理脱钠效果的影响

从图1的数据知:添加适量的脱钠助剂可提高湿法脱钠除杂效果,得到氧化钠含量小于0.1%(wt.%)的氧化铝。随着脱钠助剂的添加量增大,浆体的pH值降低,滤饼中氧化钠含量下降,但随着脱钠助剂添加量的进一步增加,浆体的过滤性能变差,滤饼的氧化钠含量反而增大。从图1还可以看出,相同条件下,C公司氧化铝湿法脱钠除杂效果优于B公司生产的氧化铝。

2.2 晶习调整剂对煅烧氧化铝性能的影响

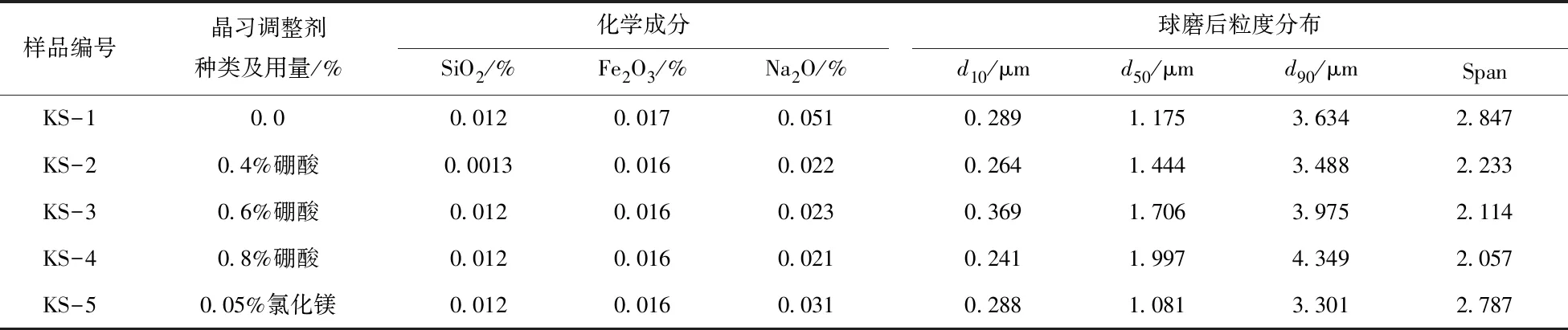

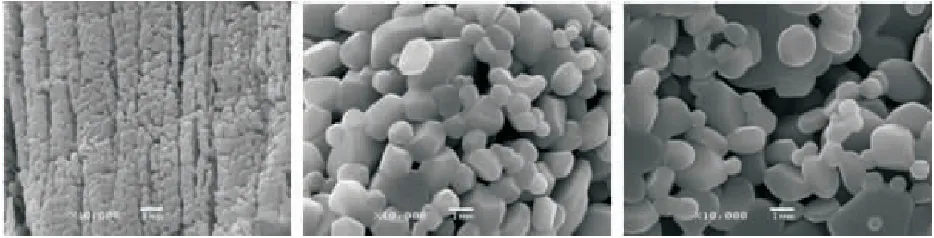

称取200克A 公司工业氧化铝,加入纯水450 mL,配制浆体,于水浴槽中在70℃温度下搅拌均匀,加入10%稀硝酸4 mL和一定量的晶习调整剂硼酸和氯化镁,继续搅拌2 h后,过滤并用50 mL热水淋洗二次。滤饼抽至无滤液滴下时停止抽滤,湿滤饼放在氧化铝陶瓷坩埚内,在箱式炉中采用程序控温进行煅烧,煅烧温度为1350℃×2 h。表3为晶习调整剂种类及添加量对脱钠及粒度分布的影响。图2为晶习调整剂硼酸不同添加量制备煅烧氧化铝的SEM照片。

图2 晶习调整剂添加量对煅烧氧化铝形貌的影响

表3 晶习调整剂种类及添加量对煅烧氧化铝氧化钠含量及粒度分布的影响

从表3可以看出,晶习调整剂的添加,对煅烧后氧化钠含量和原晶粒度均有较大的影响,添加0.4%的硼酸晶习调整剂即可以有效降低煅烧氧化铝的氧化钠含量,晶习调整剂对氧化硅和氧化铁的含量没有影响。添加晶习调整剂氯化镁可以使氧化铝晶粒细化,而晶习调整剂硼酸则促进晶粒长大,添加量越大,晶粒度也越大。球磨法测得的原晶粒度变化情况与图2晶习调整剂硼酸不同添加量制备煅烧氧化铝的SEM照片结果相同。添加晶习调整剂硼酸后,氧化铝的晶粒变大,且随着添加量的增加,晶粒增大明显,晶界清晰,晶粒表面光滑。

2.3 晶种和晶习调整剂复配对煅烧氧化铝性能的影响

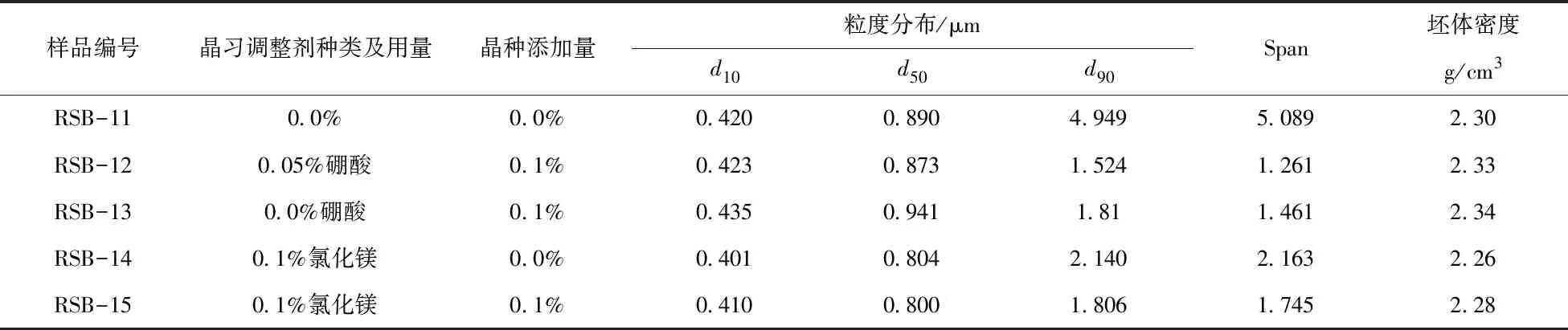

采用国内B公司和国外D公司的工业氧化铝200 g,加入纯水450 mL,加入脱钠剂硝酸3 mL。之后加入一定量的晶习调整剂氯化镁和硼酸以及自制平均粒度0.8微米的低钠勃姆石微粉晶种。于50℃水浴槽中搅拌均匀继续搅拌1 h后,过滤,并用50 mL热水淋洗一次。湿滤饼放入氧化铝陶瓷坩埚内,采用程序控温炉进行煅烧,表4和表5分别是煅烧温度1300℃×2 h和1250℃×1.5 h时晶习调整剂及晶种对煅烧氧化铝性能的影响结果。

表4 晶习调整剂及晶种对煅烧氧化铝性能的影响

从表4的实验结果可以看出,添加晶习调整剂硼酸和超细勃姆石晶种,均可以提高煅烧氧化铝的α相转化率,促进晶体生长,煅烧氧化铝原晶粒度增大。而添加氯化镁晶习调整剂,降低了煅烧氧化铝的α相转化率,但可以抑制晶粒的长大,得到原晶粒度细小的煅烧氧化铝。添加晶习调整剂硼酸,得到的坯体密度高,说明硼酸添加剂可以促进氧化铝晶体的发育,提高了粉体干压成型性能。通过对比RSB-5和RAB-6,可以看出,氧化铝原料对煅烧氧化铝性能也有影响,国外D公司生产的为砂状氧化铝,微观结构均匀(见图3),以此为原料制备的煅烧氧化铝其转相率高,干压成型时坯体密度大。

表5 晶习调整剂及晶种对煅烧氧化铝研磨后粒度及坯体密度的影响

从表5的实验结果可以看出:不添加晶种及晶习调整剂时研磨后的粒度分布宽,粉体研磨性能差,添加晶种后粉体研磨性能好,研磨后粉体粒度分布集中,且干压成形后的坯体密度大。煅烧氧化铝由γ相变为α相为晶格重构相变,需要极高的成核激活能,添加晶种则可以促进异相成核,降低成核能,在较低的温度下促进相变的发生。图4为有、无晶种时工业氧化铝的差热曲线,添加晶种时氧化铝在1072.7℃有较大的放热峰,而无晶种时氧化铝在1220℃附近有较大的放热峰,说明添加晶种时氧化铝可在较低的温度下转为α相。

图4 有无晶种时工业氧化铝的差热曲线

2.4 回转窑煅烧制备低钠细晶氧化铝工业试验

根据实验室的研究成果,利用20000 t/a回转窑进行了低钠细晶煅烧氧化铝制备工业试验。试验结果如表6所示。以C公司氧化铝为原料,通过预处理除杂,添加晶种超细勃姆石和复合晶习调整剂硼酸和氯化镁,生产出低钠细晶氧化铝。

表6 回转窑生产低钠细晶煅烧氧化铝工业试验结果

图5 工业扩试生产低钠细晶氧化铝的SEM照片

从表6和图5的试验结果说明,以工业氧化铝为原料,通过预处理除杂、添加晶种和晶习调整剂,可得到原晶粒度细小,α相转化率大于95%、氧化钠含量小于0.07%的低钠细晶氧化铝系列产品。

3 结 论

通过研究预处理条件对工业氧化铝预处理脱钠以及晶习调整剂和晶种对煅烧氧化铝性能的影响,开发了回转窑制备低钠细晶煅烧氧化铝技术,生产出α相转化率大于95%、氧化钠含量小于0.07%的低钠细晶氧化铝。

研究了晶种和晶习调整剂煅烧氧化铝研磨性能和坯体密度的影响。结果表明,添加晶种和晶习调整剂可以改善粉体的研磨性能,得到窄粒度分布的氧化铝微粉,干压成形后坯体的密度较高,有利于改进氧化铝粉体的成瓷性能。差热分析结果证明,添加活性晶种可以降低工业氧化铝进行α相转变的温度,在较低的温度下转为α相氧化铝。