基于铝电解槽阳极组电-热场分析的磷生铁结构尺寸优化

王周鹏,邓胜祥

(1.上海工程技术大学 机械与汽车工程学院能源与动力工程系,上海 201620;2.上海工程技术大学 新能源与节能新技术研究所,上海 201620)

在国家“能源双控”以及“碳达峰、碳中和”的要求下,国家下达的对铝电解行业实行阶梯电价政策,按电解铝行业铝液综合交流电耗对阶梯电价进行分档,2022年分档标准为每吨13,650千瓦时。如何在确保安全、环保的前提下实现该指标,已成为铝电解工业发展的一个重要方向[1]。

铝电解槽的阳极组主要由铝导杆、阳极钢爪、磷生铁以及阳极炭块组成,铝导杆与阳极钢爪焊接后,钢爪再与阳极炭块通过浇铸磷生铁连接。对于降低阳极压降的研究,主要集中在阳极炭块[2]、阳极钢爪的形状和尺寸优化上。杨玉荣等[3-4]使用有限元软件ANSYS建立了阳极组电-热直接耦合仿真的计算模型,针对阳极钢爪电压降偏高,电流分布较不均匀等问题进行优化。结果表明,新型节能钢爪压降降低了20.3 mV,各钢爪间电流分布更加均匀。鲍亮等[5]基于COMSOL模拟仿真了不同钢爪数量对阳极压降的影响,并进行了优化。结果表明,单增加阳极钢爪个数不能有效降低钢爪结构电阻,而通过改变钢爪进电路径,使得电流分布更均匀,并降低阳极压降。王富强等[6]基于ANSYS平台研究了阳极炭块组的电-热-应力场分布,为某铝厂解决了阳极开裂的实际问题。在接触压降的研究中,Richard等[7]在ANSYS平台上建立弱耦合的电-热-应力模型,重点考察了接触电阻率的获得以及计算方法。杨帅等[8]通过仿真模拟了含钢爪与炭碗结构的半阳极有限元模型,得出接触压降约占整个阳极压降的17%。李拓夫等[9]基于ANSYS有限元软件,建立三维热-电-应力耦合模型,考察不同的钢爪直径和磷生铁厚度对阳极组的热-电-应力分布的影响。结果表明,磷生铁厚度增加,阳极压降降低,阳极温度和应力的变化可以忽略。阳极组接触压降往往与应力密切相关。赵红军[10]通过对预焙阳极炭块的炭碗进行开槽设计。此举在实际应用的过程中,既降低阳极铁碳压降,又克服了钢爪弯曲变形造成的一系列问题,达到节能降耗的目的。

磷生铁与炭块之间的润湿性很差,通电运行时存在电接触从而产生接触压降,而接触压降与应力密切相关,但是从文献[9-10]进行的现场试验和仿真模拟的结果来看,仅改变磷生铁结构,在降低阳极压降效果更加显著,同时钢爪的变形弯曲被克服,说明此时受应力的影响很小。因此,本文以某厂400 kA 铝电解槽阳极组为研究对象,基于ANSYS平台建立单阳极组模型,并进行电-热分析,暂时未考虑应力的影响。将仿真值与测试值进行对比验证,在验证模型准确的基础上对炭碗结构进行开槽,优化磷生铁的尺寸,考察磷生铁的结构尺寸对阳极组压降以及温度场分布的影响。

1 理论基础及模型

1.1 控制方程

铝电解槽电场的导电微分拉普拉斯方程为:

(1)

式中:V——标量电压,V;

ρx,ρy,ρz——电阻率,Ω·m。

阳极热场计算导热微分方程:

(2)

式中:λx,λy,λz——分别为x,y,z三个方向的导热系数,W/(m·K);

qvol——单位时间和体积中内热源产生的热量,W;

T——节点温度,K。

1.2 接触压降

磷生铁与炭块间的接触压降可由下式计算:

(3)

式中:φc——接触电压,V;

I——电流,A;

Rc——接触电阻率,Ω·m2;

S——接触面积,m2。

1.3 模型及边界条件

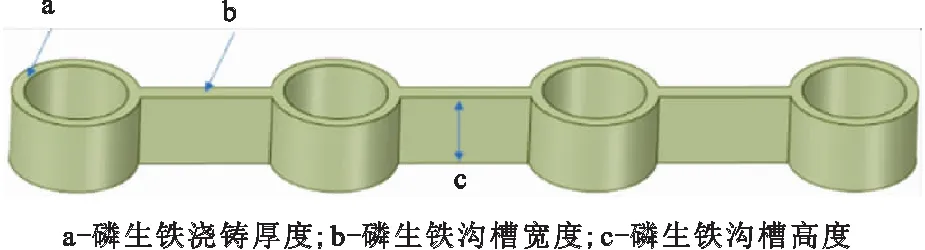

本研究在ANSYS平台进行数值仿真,以某铝厂400 kA铝电解槽为模拟研究对象,每台电解槽安装48组阳极,假设单组阳极平均通过的电流为400 kA/48≈8.33 kA。采用电-热耦合单元 Solid69 建模,单阳极组模型网格划分生成单元328,536个,模型节点532,684个。电-热边界条件的设置如图1所示,磷生铁结构如图2所示;考虑阳极组各种材料电阻率随温度的变化;不考虑卡具压降的影响,并且由于爆炸焊块的实际压降很低,也不作考虑。

图1 电-热边界条件示意图

图2 磷生铁结构示意图

表1 阳极工作组主要参数

导电和热边界条件由图1所示,通过在设置不同标签给出。阳极电流从铝导杆上端部C的位置流入8.33 kA,从阳极炭块底掌A的位置流出,设阳极炭块下表面为零电位,电压为0 V。位置D表示的是槽盖板外面的导杆;位置E为槽盖板和覆盖料之间的部分;位置F用于代表覆盖料的热保温条件;标签I代表上部结壳;标签H代表上部结壳与电解质之间的炭块;标签G代表与电解质接触的热边界条件;标签B由于与周围的阳极对称,设置0热流率。

磷生铁结构示意如图2所示,阳极组主要参数表1所示。

1.4 材料属性

磷生铁与阳极炭块间的接触电阻率根据文献[11]取2×10-6Ω·m2。钢爪和磷生铁之间的接触电导率[12]取 5 S/mm2。炭块、钢爪、磷生铁和铝导杆的热导率和电导率取自文献[13]。

2 结果与分析

2.1 模型验证及改进

通过将仿真计算的数据与现场测试得到的电场及温度场实际数据对比,来验证模型的准确性,实际测量的数据中忽略了卡具压降和爆炸焊压降约30 mV左右,见表2。

表2 电压测试值与模拟值对比

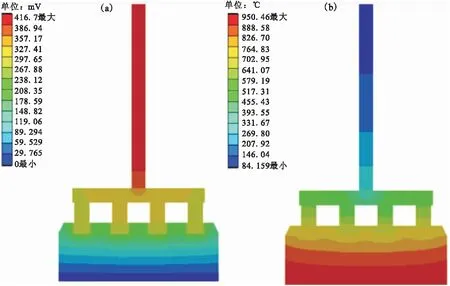

图3 阳极电场、热场分布云图

在图3(a)电场分布云图中,电流从铝导杆的顶部流入,在铝导杆和钢爪的连接处分流。阳极组的电势分布整体上保持对称,观察到中间的钢爪电势明显高于两侧钢爪的电势,这是钢爪电流分布不均匀引起的,钢爪的平均压降明显较高。磷生铁的压降受其影响,同样也是两侧较低,中间较高。当电流流至阳极炭块处时,电流从上往下流,炭块压降由上至下呈放射状分布,梯度分布非常明显。

由图3(b)可知,槽盖板外面的铝导杆温度在84~120℃左右,钢爪的温度在320~703℃左右,阳极炭块的温度在630~950℃左右。温度变化基本符合文献[9]中的温度范围。从温度的变化云图中,铝导杆位置越往下温度梯度的分布越明显。炭块外面的钢爪温度梯度分布同样明显,两侧的钢爪由于受到了铝电解反应时产生的高温气体影响,所以温度较高,而中间的钢爪温度相对较低;伸入炭块当中的钢爪受炭块的温度影响,同样也是呈现出两侧高、中间低的温度分布情况。对于阳极炭块的温度分布,由于阳极底部浸入电解质,阳极底掌的温度最高,两侧的炭块受到电解质界面波动以及铝电解反应时产生的高温气体影响,因此炭块两侧的温度较高,中间的温度较低,阳极组温度呈现梯度分布。

2.2 阳极组的优化思路

通过对阳极组的电场和热场的分析,阳极组电场的结果与实际数据基本相符。电场作为源项,电流分布的均匀性直接决定了阳极压降和电能损耗的大小,同时对于整个电解过程和电流效率也有影响。温度场的变化也受到电场的影响,温度的变化反过来又会影响材料的电阻率,进而影响电场分布。在仿真模拟的过程中,考虑钢爪与磷生铁、磷生铁与阳极炭块之间的接触压降,得到的铝电解槽阳极压降较高。在文献[10]中报道的开槽技术可以降低阳极铁碳压降,使得电流的分布更加均匀。

因此对于阳极组的优化主要集中在炭碗开槽尺寸,也就是改变磷生铁浇铸的形状和尺寸,考察其对阳极压降和温度分布的影响。

2.3 开槽宽度和高度对电场和热场的影响

对炭碗进行开槽处理,将四个磷生铁环连接,计算开槽宽度30~70 mm下的阳极压降变化情况,结果如图4(a)所示。开槽宽度的增大,使得磷生铁与炭块间的接触面积增大,阳极压降降低。宽度为30 mm时,相比未开槽的阳极组,阳极压降降低了3.1 mV。当宽度继续增大至70 mm时,阳极压降降幅约1.85 mV,总降幅约为1.19%。

图4 开槽宽度和高度对阳极压降的影响

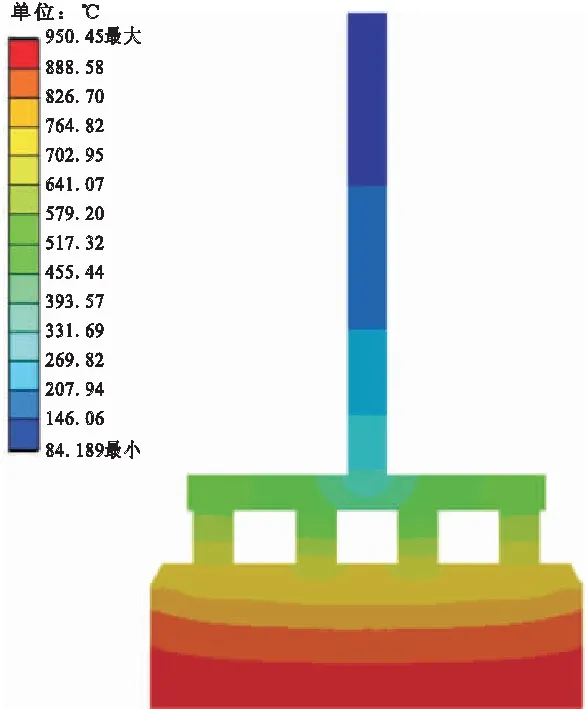

选择在开槽宽度为70 mm的基础上,改变开槽的深度,即开槽位置处的磷生铁高度,考察其对阳极压降的影响。计算高度分别为90 mm、100 mm、110 mm、120 mm以及130 mm的阳极压降,结果如图4(b)所示。高度增大同样可以减小阳极压降。当沟槽高度由90 mm增至130 mm时,压降降低了1.62 mV。高度的增大,使得磷生铁与炭块间的接触面积增大,从而减小接触压降。在考虑合适的开槽尺寸方面,高度为130 mm时尽管降低了阳极压降,与120 mm开槽高度所降低的阳极压降相差为0.57 mV,占总降幅的35.19%。130 mm的高度下对阳极压降的影响显著,并不像之前的幅度变化,铁炭接触电阻明显增大[14],也会造成残阳极高度的增大,减小换极周期,这对于残阳极的处理以及降低炭耗方面是不利的。因此选宽度为70 mm,高度为120 mm的开槽尺寸,得到温度分布云图如图5所示。

对于图5的温度分布云图,与图3(b)相比,温度的最大和最小值并没有明显的变化,但是阳极炭块与钢爪头连接处的温度分布变化较大。而中间的两钢爪和磷生铁温度低于700℃的区域明显减少,钢爪伸入炭碗内的温度分布也更均匀,受到热应力的影响会相对较小,这对于钢爪的保护以及与炭块的稳定连接是有利的。而阳极炭块的温度依旧是自上而下的明显梯度分布。

图5 宽度70 mm,高度120 mm的温度云图

2.4 改进磷生铁结构对电场和热场的影响

在开槽磷生铁的高度为120 mm基础上,设置钢爪处磷生铁外径等于开槽处磷生铁的宽度,得到改进磷生铁的结构。改进磷生铁结构如图6所示。

图6 改进磷生铁结构图

图7 磷生铁外径大小对阳极压降的影响

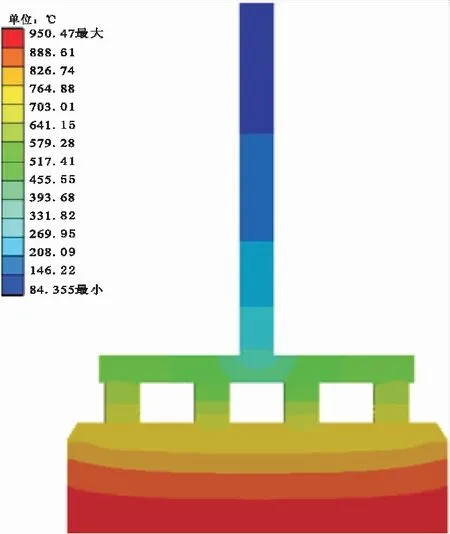

分别计算磷生铁外径为100 mm、110 mm、120 mm、130 mm、140 mm时的阳极压降,结果如图7所示。改进后的磷生铁结构使得阳极压降明显降低。当磷生铁外径由100 mm增至140 mm时,压降降低了19.72 mV,相比未进行开槽设计的阳极压降,降低了29.03 mV,总降幅约为6.97%。阳极炭块的电阻率要大于磷生铁的电阻率,增大磷生铁的浇铸厚度意味着减小阳极炭块上的压降,同样也增加了磷生铁与炭块间的接触面积,阳极压降的降幅较大。而对于磷生铁外径为140 mm时,得到的温度分布如图8所示,温度的分布并没有明显的变化,伸入炭碗内的中间两钢爪头的温度升高,整体分布更均匀。

图8 改进磷生铁结构外径为140 mm时的温度云图

3 结 论

本文采用数值模拟仿真的方法,基于ANSYS平台对400 kA铝电解槽单阳极组进行电-热场分析,并对磷生铁的结构尺寸进行优化,得到的结论如下:

(1)在相邻炭碗之间开槽可以降低阳极压降,阳极压降随着开槽宽度的增大而降低。70 mm的开槽宽度下,相比于未开槽的阳极组,阳极压降降低了4.95 mV,降幅约为1.19%;开槽高度从90增大至130 mm,阳极压降仅降低了1.62 mV。

(2)改进了磷生铁结构,当开槽的宽度与钢爪处磷生铁的外径保持一致时,阳极压降下降明显。当磷生铁外径从100 mm增大至140 mm时,阳极压降降低19.72 mV,而相比未开槽的阳极组压降,降低了29.03 mV,总体降幅约为6.97%。中间炭碗处的两钢爪头温度升高,钢爪头处的温度分布更均匀,有利于阳极炭块均匀消耗,铝电解槽平稳运行。

(3)为优化磷生铁以及炭碗结构提供思路,对于降低阳极压降有一定的参考价值。