非平衡磁控溅射制备Cr掺杂DLC复合薄膜的高温摩擦学性能*

孙建芳 陈泽达 苏峰华 李助军

(1.华南理工大学机械与汽车工程学院 广东广州 510641;2.清华大学摩擦学国家重点实验室 北京 100084;3.广州铁路职业技术学院机械与电子学院 广东广州 510430)

类金刚石(DLC)薄膜具有高硬度、低摩擦因数、低磨损率的特点,在各行各业已获得了广泛的应用[1-2]。但是其本身也存在着内应力大、热稳定性差以及环境敏感等问题,这些问题制约着DLC薄膜的进一步发展[3]。针对于薄膜现有的缺陷,国内外众多学者进行了深入的研究,通过工艺参数改进、元素掺杂、制备多层结构等方法来释放薄膜的内应力,提高薄膜的稳定性[4-6]。金属缓冲层如Al、Ti、Cr等被证明能够有效地提升薄膜与软基板的附着力[7-8]。金属元素的掺杂能够有效改善DLC薄膜的综合性能,增强薄膜的摩擦学适应性;同时分散于薄膜中的具有高热稳定性的金属及其碳化物等能减缓DLC薄膜的石墨化程度,提高薄膜的热稳定性。通过元素掺杂的手段降低薄膜的内应力并提高薄膜的摩擦学性能已成为科学界相当感兴趣的课题[9-10]。

在各类可供选择的掺杂金属中,本文作者选择了Cr作为掺杂元素,因为Cr元素在DLC薄膜中可以形成碳化物纳米晶嵌埋在非晶碳基质中,能够有效缓解薄膜的内应力并提高薄膜的膜基结合力,改善DLC薄膜高脆性及其摩擦学性能[11-12]。国内外学者也对此展开了深入的研究,ZOU等[13]采用离子镀的方法制备Cr掺杂DLC薄膜,发现Cr元素的掺杂能够极大地降低薄膜的残余应力,且低含量Cr掺杂(<4.9%(质量分数,下同))可以提高Si晶片上含氢DLC薄膜的高温摩擦学性能。SINGH等[14]采用PVD/PECVD混合工艺,在CH4和Ar气氛中制备DLC-Cr薄膜,发现低含量Cr掺杂(5%以下)DLC薄膜具有与纯DLC薄膜相似的摩擦学特性,而高Cr含量(12%以上)薄膜的摩擦学特性较差。由于碳基薄膜沉积过程的复杂性,不同制备方案将导致DLC薄膜中Cr金属含量及其碳化物的形成存在差异,其中磁控溅射技术具有显著的优势。磁控溅射技术制备DLC薄膜是指在高真空下利用氩原子对石墨靶材进行轰击产生碳原子等活性粒子,然后在负偏压的作用下沉积在基体表面形成薄膜,具有沉积速率快和薄膜质量高等优点[15]。本文作者利用直流磁控溅射加射频磁控溅射的方法制备了Cr掺杂含氢类金刚石复合薄膜,探究了大气环境下Cr元素掺杂对DLC薄膜高温摩擦学性能的影响,并揭示其磨损机制,为Cr元素掺杂类金刚石薄膜的进一步应用提供参考。

1 试验准备

1.1 Cr掺杂DLC复合薄膜的制备

采用PVD-PECVD600复合多功能离子镀膜机通过直流磁控溅射的方法制备DLC薄膜,并利用射频磁控溅射进行元素掺杂制备Cr掺杂DLC复合薄膜(DLC-Cr)。所使用的靶材分别为纯度99.99%的石墨靶和铬靶,靶材均为圆柱靶,尺寸为φ100 mm×6 mm。基体选用304不锈钢片,尺寸为40 mm×20 mm×5 mm。在薄膜沉积前将基体表面进行打磨、抛光,并在无水乙醇中超声清洗20 min。清洗后的基体安置于转架上,将转架停留在C靶和Cr靶的中间位置进行自转,转速为5 r/min,转架与靶材的距离约为10 cm。沉积前利用分子泵将样品室内抽至1.5×10-3Pa的高真空状态,随后通入氩气并开启霍尔离子源,在0.7 Pa的真空度下产生等离子体对基材进行轰击清洗以去除表面杂质。在沉积DLC薄膜时,利用直流磁控溅射制备基材和DLC之间的Cr/CrN/CrCN过渡层来提高薄膜与基材的结合力,之后将直流电源线改接到C靶,射频电源线连接到Cr靶,采用直流磁控溅射制备DLC,并通过射频磁控溅射完成Cr元素的掺杂。制备过渡层及掺杂DLC薄膜的具体工艺参数如表1所示。

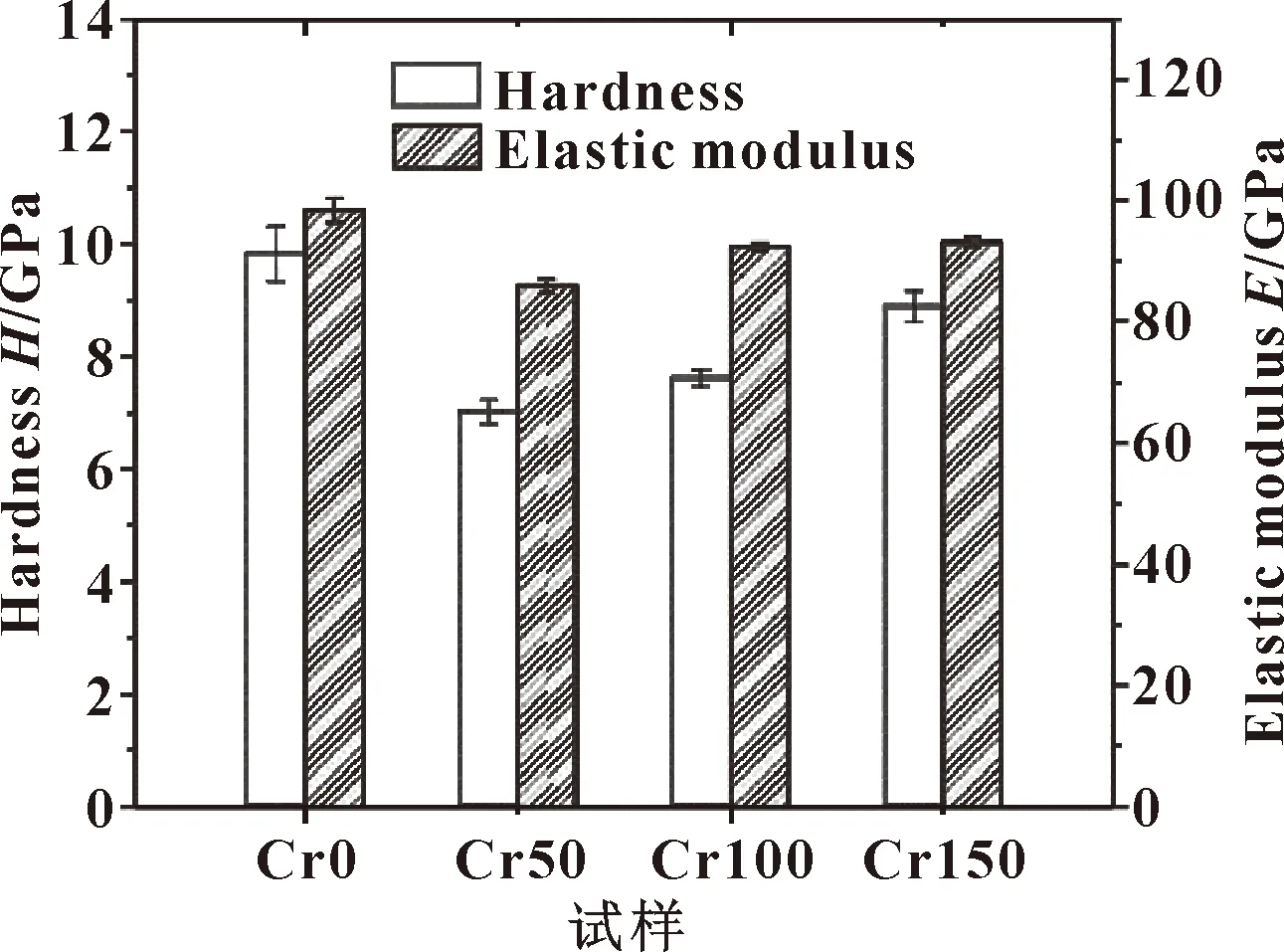

表1 制备DLC薄膜及过渡层的工艺参数Table 1 Deposition parameters of DLC film and transition layer

1.2 Cr掺杂DLC复合薄膜的微观结构和摩擦学性能测试

采用LabRAM Aramis拉曼光谱仪测试DLC薄膜的拉曼光谱;采用NOVA NANOSEM 430扫描电镜(SEM)观察DLC薄膜的表面和断面形貌;采用扫描电镜配带的能谱仪(EDS)分析DLC薄膜元素含量;采用Thermo SCIENTIFIC K-Alpha获取XPS图谱;采用Agilent Technologi纳米压痕仪测试DLC薄膜的硬度和弹性模量,测试深度为300 nm左右,每组测试随机取薄膜表面3个点测量并计算其平均值。采用Talysurf CLI 1000表面轮廓仪测试薄膜磨损率和表面形貌。

采用多功能摩擦磨损试验机UMT TriboLab (UMT)进行旋转摩擦实验测试DLC薄膜的常温及高温摩擦学性能。选取直径9 mm的Si3N4球作为常温和高温摩擦试验的对偶球。采用UMT的旋转模块进行常温摩擦试验,试验条件为载荷5 N,转速200 r/min,旋转半径为5 mm,摩擦时间为7 200 s。采用UMT的高温模块进行高温摩擦实验,试验温度分别为100、150、200和250 ℃,载荷5 N,转速200 r/min,旋转半径为5 mm,摩擦时间为1 800 s。试验过程中的相关数据由计算机自动记录,每组试验重复3次取其平均值。试验后采用SEM观察磨痕的形貌,并借助EDS分析对偶球磨斑的元素成分,利用表面轮廓仪测量磨损面积,并计算平均磨损体积,磨损率由公式K=V/(F×L)计算得出,其中V指磨损体积,F指载荷,L指摩擦距离。采用UMT的划痕试验模块测试基体与薄膜的结合力,划痕长度为10 mm,加载时间为60 s,加载速率为40 N/min,取薄膜发生开裂时的最小压力为膜基结合力,每组划痕试验重复3次取平均值。

2 结果与讨论

2.1 Cr掺杂DLC复合薄膜的微观结构和力学性能

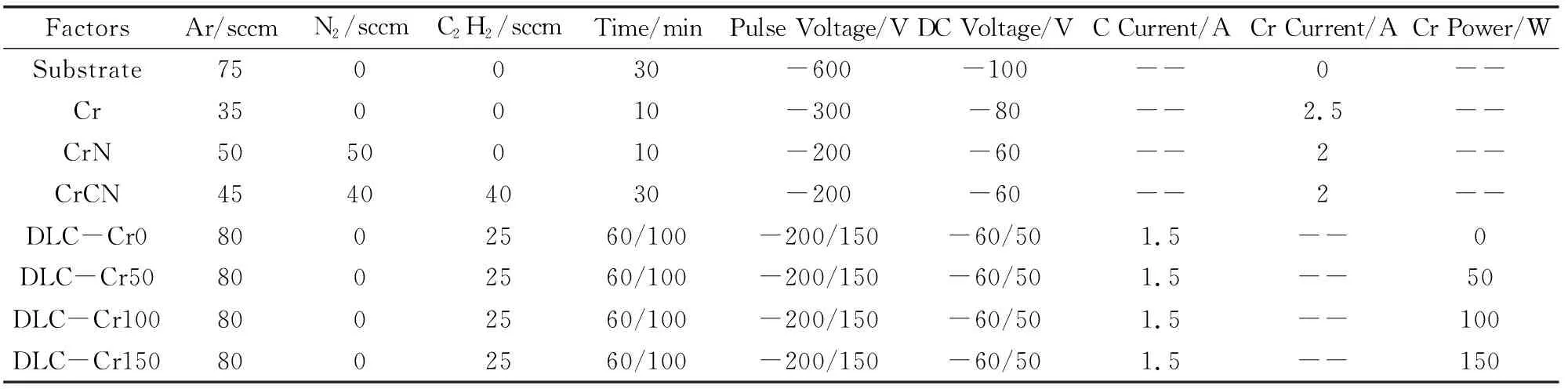

不同Cr含量DLC复合薄膜对应的元素含量和拉曼分析参数如表2所示。可知,薄膜中Cr元素的含量随着射频功率增加呈上升趋势。图1给出了不同Cr含量DLC复合薄膜的拉曼光谱图。

表2 不同Cr含量DLC复合薄膜的成分和拉曼分析Table 2 The composition and the Raman analysis of varying DLC- Cr films

图1 不同Cr含量DLC复合薄膜的拉曼光谱图Fig.1 Raman spectrum of varying DLC-Cr films

由图1可知,DLC薄膜在1 500 cm-1附近有一个不对称的宽峰,利用计算机软件进行高斯拟合可以得到两个峰,在1 560和1 350 cm-1附近分别对应G峰和D峰,这是DLC薄膜的典型拉曼光谱特征。拉曼光谱图中,G峰所处的波数越高,表明碳骨架越有序,石墨化程度越高;同时D峰和G峰的面积比ID/IG能够间接反映出DLC薄膜中的sp2和sp3的相对含量。结合图1和表2分析可知,Cr元素的掺杂使得薄膜ID/IG的比值上升,从DLC-Cr0的0.934逐步增加至DLC-Cr150的1.199,同时D峰和G峰的位置也随之右移,表明随着Cr元素的增加,薄膜中的sp3键含量下降,Cr元素的加入破坏了薄膜的结构,使得薄膜的紊乱度上升,薄膜更多地向无序的石墨结构转变[16]。

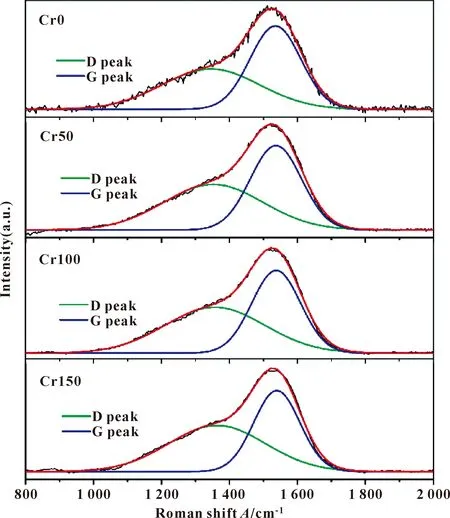

图2给出了不同Cr含量DLC复合薄膜的断面形貌的SEM图片。可以看出,DLC薄膜均匀致密且与基体之间没有明显的分层和缺陷。DLC-Cr0、DLC-Cr50、DLC-Cr100和DLC-Cr150薄膜厚度分别为4.56、4.49、4.26、和4.18 μm,即随着射频功率的升高,薄膜的厚度呈现出逐渐减小的趋势。如图2(b)、(c)所示,随着Cr元素的加入,在DLC-Cr薄膜中出现了疑似柱状晶的结构,这可能与薄膜中少量碳化铬的形成有关[17]。

图2 不同Cr含量DLC复合薄膜的断面形貌SEM图Fig.2 SEM images of cross-section morphologies of varying DLC-Cr films:(a) DLC-Cr0;(b) DLC-Cr50;(c) DLC-Cr100;(d) DLC-Cr150

为了进一步探究DLC及DLC-Cr薄膜的元素组成及化学状态等信息,对Cr0和Cr100薄膜进行了XPS分析。sp2杂化键与sp3杂化键之间的结合能存在差异,通过相应分峰软件对XPS测得的C1s峰谱进行拟合可以初步判断薄膜中sp3杂化键和sp2杂化键的相对含量,拟合结果如图3所示。2个薄膜样品均拟合出了4个峰,分别对应284.4 eV附近的sp2键、285.2 eV附近的sp3键、286.4 eV附近的C-O键以及288.3 eV附近的C=O键。由拟合后各化学键解析峰所占面积可以推断各键结构所占相对含量百分比,可以推断Cr元素的掺杂使得薄膜中的sp3键含量有所降低。其中C-O键来自于镀膜过程中腔内残留气体或样品暴露于空气中被氧化所致。此外,DLC-Cr薄膜除上述4个峰外还有一个峰,对应位于283.1 eV附近的C-Cr键,说明部分Cr元素在薄膜中以碳化铬的形式存在[13]。

图3 不同Cr含量DLC复合薄膜的C 1s峰拟合图Fig.3 C 1s spectrum of varying DLC-Cr films:(a) DLC-Cr0;(b) DLC-Cr100

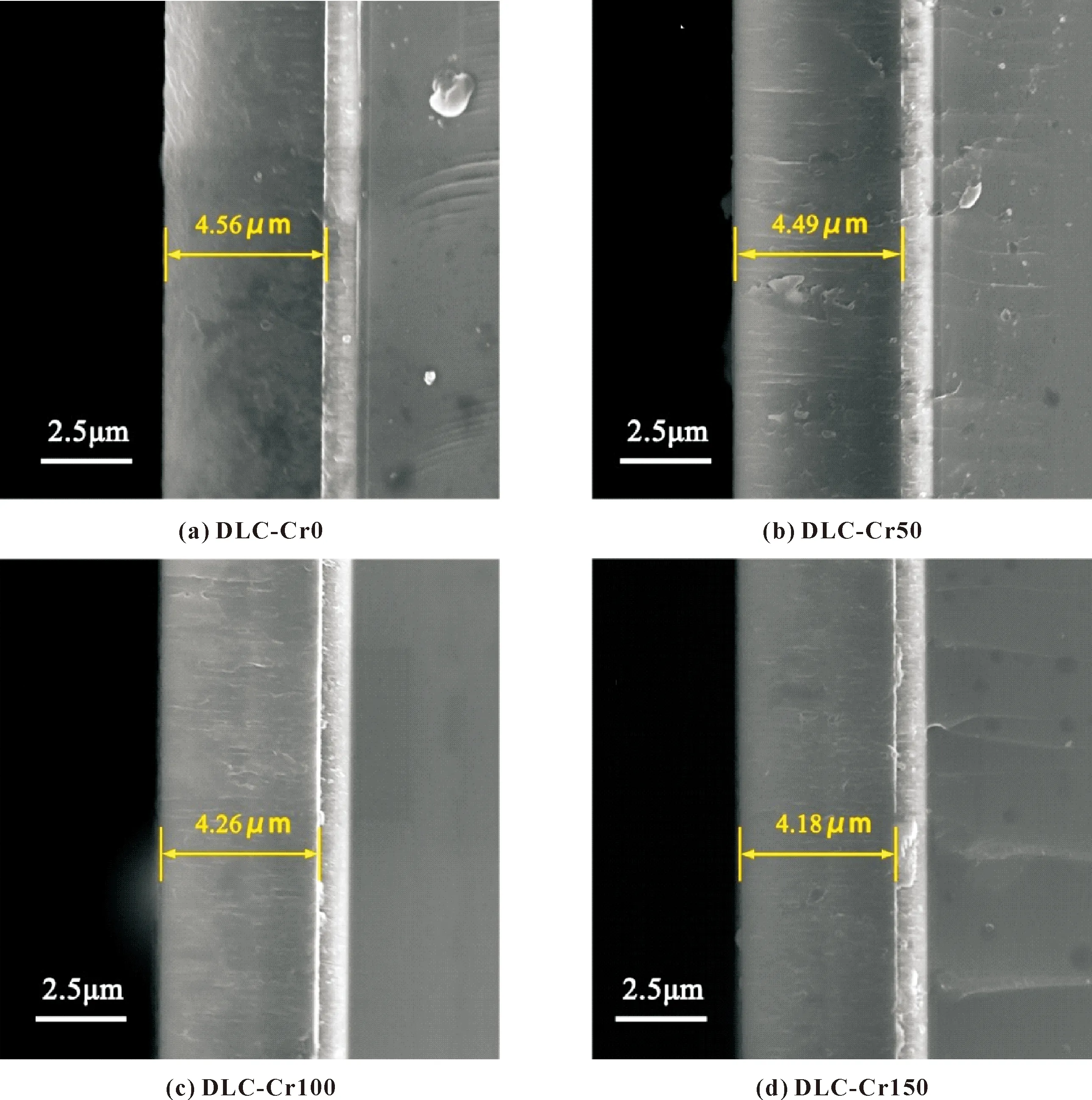

图4展示了不同Cr含量DLC复合薄膜的纳米硬度和弹性模量的变化情况。可知,DLC-Cr0的纳米硬度约为9.83 GPa,明显高于DLC-Cr薄膜的纳米硬度。DLC薄膜硬度与sp3键含量有关,Cr元素掺杂会降低薄膜中sp3键的含量,进而导致薄膜硬度的降低。DLC-Cr50、DLC-Cr100和DLC-Cr150的纳米硬度分别为7.01、7.62和8.89 GPa,即随着Cr元素含量的增加,薄膜的硬度又逐步上升,这可能是因为Cr元素在DLC薄膜中形成的碳化物本身是一种硬质合金,对薄膜的硬度有一定的提升效果,综合作用下使得薄膜整体硬度呈现出先下降后上升的趋势。弹性模量的变化趋势与硬度基本相同,如图4所示。图5展示了不同Cr含量DLC复合薄膜的划痕试验测试结果。

图4 不同Cr含量DLC复合薄膜的硬度及弹性模量Fig.4 Microhardness and elastic modulus of varying DLC-Cr films

图5 不同Cr含量DLC复合薄膜的划痕测试结果Fig.5 The scratch test results of varying DLC-Cr films:(a) DLC-Cr0;(b) DLC-Cr50;(c) DLC-Cr100;(d) DLC-Cr150

由图5可见,DLC-Cr0薄膜的膜基结合力较低,约为12 N,而DLC-Cr100薄膜的结合力最高,约为23 N。说明适量Cr元素的掺杂能够极大地提升薄膜的膜基结合力,这可能与Cr元素掺杂带来的类金刚石薄膜的内应力下降有关[12]。

2.2 Cr掺杂DLC复合薄膜的常温摩擦磨损性能

图6给出了不同Cr元素含量的DLC复合薄膜进行常温摩擦试验时的典型摩擦因数曲线、平均摩擦因数及磨损率对比和磨痕的三维轮廓图。由图6(a)可知,摩擦过程分为初始的磨合阶段和稳定摩擦阶段,DLC-Cr薄膜在初始的磨合阶段发生了剧烈的摩擦,之后进入稳定阶段,摩擦因数维持在一个较低的数值。SANTIAGO等[12]认为,磨合阶段的剧烈摩擦是由于氧化铬的形成导致,之后由于碳转移膜的稳定生成,摩擦因数降低并达到稳定状态。由图6(b)可知,DLC-Cr0、DLC-Cr50、DLC-Cr100和DLC-Cr150的平均摩擦因数分别为0.125、0.104、0.096和0.101,相比于一些阴极电弧沉积和离子束沉积制备的掺杂薄膜,文中利用磁控溅射技术所制备的Cr掺杂DLC薄膜具有低而稳定的平均摩擦因数;随着Cr含量的增加,平均摩擦因数呈现出先下降后上升的趋势。当两个表面相互滑动时,DLC薄膜的磨损更明显,并在摩擦界面形成一层以石墨结构为主的转移膜,保护表面不受磨损,同时降低摩擦因数[18]。在初始的磨合阶段,Cr元素的掺杂提高了薄膜的石墨化程度,使得转移膜更易生成,从而降低了DLC-Cr薄膜的平均摩擦因数,但是薄膜本身较低的硬度和较高的表面粗糙度,带来了磨损率的增加。由图6(c)可知,DLC-Cr薄膜表面具有较高的粗糙度,这也可能是磨合阶段发生剧烈摩擦的原因,掺杂薄膜表面较大的粗糙度可能是镀制过程中细颗粒轰击造成的[19]。

图6 不同Cr含量DLC复合薄膜摩擦因数变化(a)平均摩擦因数及磨损率(b)和磨痕的三维轮廓图(c)Fig.6 Friction coefficient curves (a),average friction coefficient and wear rate (b) and 3D images of scratches (c) of DLC films with different Cr content

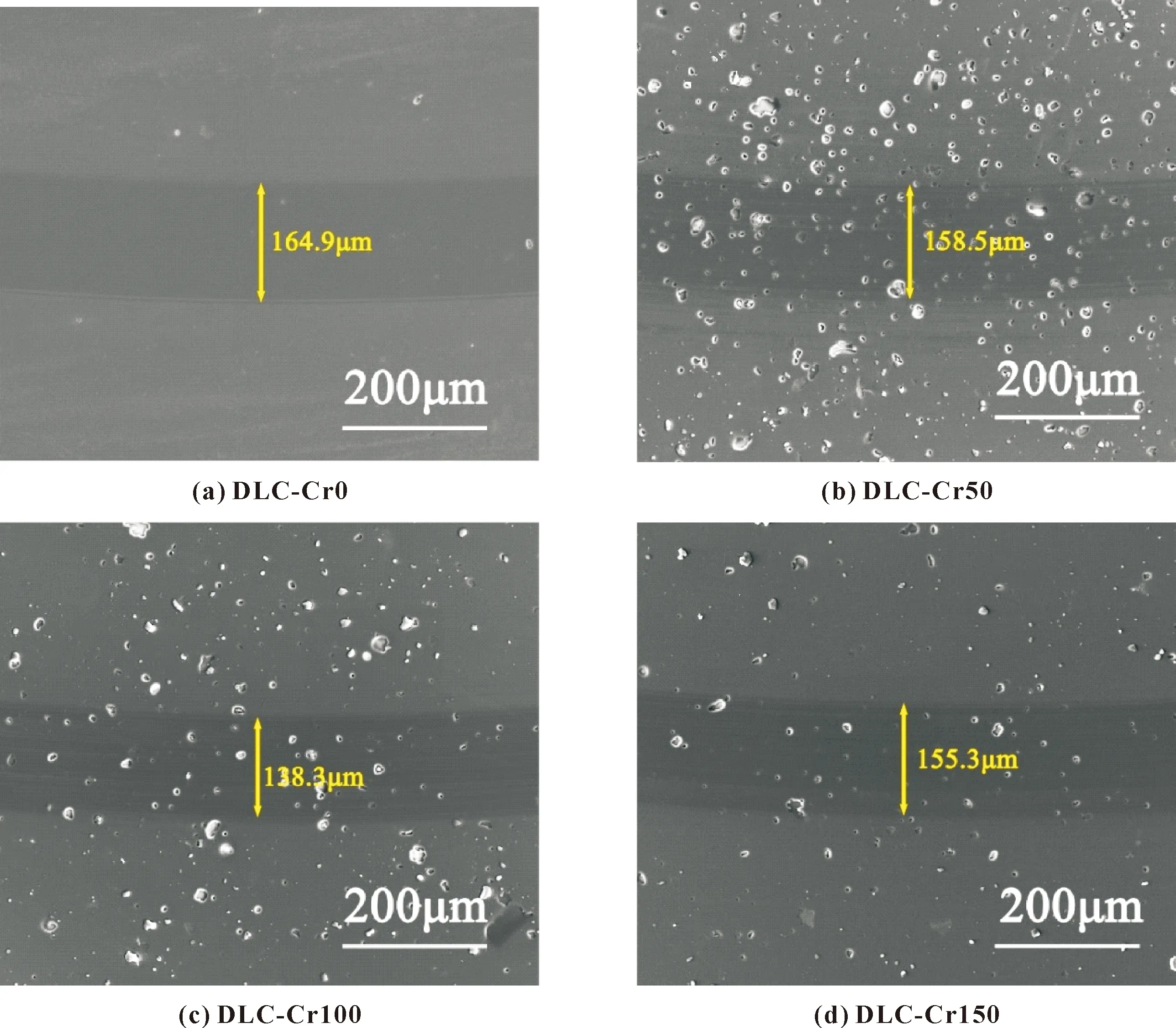

图7给出了常温摩擦试验后DLC薄膜表面磨痕的SEM图。可知,DLC-Cr0、DLC-Cr50、DLC-Cr100和DLC-Cr150的磨痕宽度分别为164.9、158.5、138.3和155.3 μm,即随着Cr含量的增加,磨痕的宽度呈现出先下降后上升的趋势,与平均摩擦因数的变化趋势相同。Cr元素的掺杂使得DLC薄膜的石墨化程度增加,在摩擦表面更容易生成碳转移膜,产生保护作用使得磨痕宽度降低;此外Cr元素对薄膜内应力的缓解也可能是磨痕宽度降低的原因。由图7(a)可知,DLC-Cr0表面和磨痕处非常光滑,表现出极轻微的磨粒磨损现象。如图7(b)—(d)所示,DLC-Cr复合薄膜的磨痕处均有一些划痕和沟槽,薄膜的磨损机制以磨粒磨损为主,在摩擦过程中,接触面的瞬间高温将促进薄膜中的铬和碳化铬发生氧化,形成硬度较高的氧化铬颗粒而带来较大的磨粒磨损。DLC-Cr50表面的缺陷和凹坑最多,这是由于在射频电源溅射Cr靶的过程中,金属液滴没有充分融化,滴在薄膜上面,产生了一些液滴状的缺陷和凹坑;随着射频功率的增大,薄膜缺陷的数目呈现出减少的趋势。

图7 不同Cr含量DLC复合薄膜常温摩擦试验后的SEM图Fig.7 SEM images of wear tracks of DLC films with different Cr content after sliding at room temperature:(a) DLC-Cr0;(b) DLC-Cr50;(c) DLC-Cr100;(d) DLC-Cr15

2.3 Cr掺杂DLC复合薄膜的高温摩擦性能

选取DLC-Cr0和常温下摩擦学性能最好且膜基结合力最高的DLC-Cr100薄膜进行高温摩擦实验,观察Cr元素掺杂在高温环境下对DLC薄膜摩擦学性能的影响。图8给出了薄膜分别在100、150、200、250 ℃下的高温摩擦试验的平均摩擦因数和磨损率。由图8(a)可知,DLC-Cr100薄膜在250 ℃下依旧能保持较低的摩擦因数,而DLC-Cr0薄膜在温度高于150 ℃时平均摩擦因数急剧上升,当试验温度升高到200 ℃时,DLC-Cr0薄膜经历200 s的摩擦后就会发生失效而被破坏。这是因为在高温作用下,薄膜中大量的碳氢键发生断裂,这些脱氢的碳结构在热能的驱动下发生重排,其中大部分以sp2键的形式存在,薄膜发生了严重的石墨化而失效,高温摩擦因数的变化说明Cr元素的掺杂提高了薄膜的热稳定性。当温度在150 ℃时,DLC-Cr0薄膜的高度石墨化导致摩擦因数低至0.059,而DLC-Cr100薄膜因为硬质氧化铬颗粒的存在摩擦因数仍维持在0.086附近。由图8(b)可知,DLC-Cr100薄膜摩擦因数随着温度的升高没有发生明显变化,但其磨损率却随着温度的升高有了极大的提升,这是因为高温会促使DLC薄膜发生严重的石墨化现象,薄膜力学性能下降[12]。在高温氧化作用下,薄膜中出现更多Cr的氧化物硬质颗粒,带来较大的磨粒磨损;同时这一金属氧化层能够对薄膜起到一定的保护作用,阻止了薄膜的进一步氧化,使得DLC-Cr100薄膜在250 ℃下依旧能保持较低的摩擦因数;同时其较高的磨损率说明Cr掺杂对DLC薄膜热稳定性的提升作用有限。

图9给出了DLC-Cr0在150 ℃和DLC-Cr100在不同温度下摩擦试验后磨痕的SEM图以及DLC-Cr100在250 ℃摩擦试验后的对偶球的SEM图和EDS图。如图9(a)所示,DLC-Cr0的磨痕表面产生了一些不均匀的小凹坑,有着较为明显的黏着磨损现象,在温度升高后,DLC薄膜因为氢键断裂和严重的石墨化更容易发生失效而破坏。如图9(b)—(d)所示,随着温度的升高,磨痕的宽度不断增大,与图8(b)所示的薄膜磨损率的变高相对应;DLC-Cr100在150 ℃下的磨痕表面有着明显的磨粒磨损现象和轻微的黏着磨损(如图9(b)所示);而当温度升高到200 ℃时,薄膜磨损的程度不断增大,出现了明显的黏着磨损的痕迹(如图9(c)所示);当温度升到250 ℃时,磨痕的宽度变得很宽,表层发生了较为严重的剥落现象(如图9(d)所示),转移膜的稳定生成使得薄膜继续保持着较低的摩擦因数。从图9(e)中可以看出,DLC-Cr100在250 ℃进行摩擦试验后的对偶球表面有着明显的磨粒磨损现象,同时元素分布图中Cr元素和O元素的存在说明了高温下摩擦界面转移膜的生成。陶瓷球本身不易磨损,球面上形成了相对稳定的碳质转移膜,减少了球和薄膜之间的摩擦剪切作用,从而降低摩擦因数和磨损率;同时金属氧化层对薄膜起到了一定的保护作用,使得DLC薄膜能够在250 ℃下继续保持较低的摩擦因数。

图8 DLC-Cr0与DLC-Cr100高温摩擦试验的平均摩擦因数(a)和磨损率(b)Fig.8 The average friction coefficient(a) and wear rate (b) of DLC-Cr0 and DLC-Cr100

图9 DLC薄膜高温摩擦试验后磨痕的SEM图:(a) DLC-Cr0在150 ℃;(b)—(d) DLC-100在150 ℃,200 ℃和250 ℃;(e) DLC-Cr100在250 ℃下摩擦后对偶球的EDS图Fig.9 SEM images of wear tracks of DLC films after high temperature friction:(a) DLC-Cr0 at 150 ℃;DLC-Cr100 at (b) 150 ℃,(c) 200℃,(d) 250 ℃;(e) EDS images of the dual ball at 250 ℃

3 结论

(1)Cr掺杂进入DLC薄膜后,使得薄膜的内应力有所释放,膜基结合力获得了极大提高;伴随着Cr元素的掺杂,薄膜中sp2杂化碳含量增加,同时Cr的碳化物逐渐生成,薄膜硬度随着Cr含量的增加呈现出先降低后上升的趋势。

(2)掺杂Cr元素后DLC薄膜的摩擦学性能获得了一定的提升,平均摩擦因数在Cr元素质量分数为3.34%时降到最低;但是Cr元素的掺杂会一定程度提升薄膜的磨损率,这可能与掺杂薄膜较低的硬度和较高的表面粗糙度有关。

(3)相比于普通的DLC薄膜,Cr元素的掺杂提高了薄膜的热稳定性,在高温下时薄膜起到了一定的保护作用,使得DLC薄膜能够在250 ℃下继续维持较低的摩擦因数。

——纪念摩擦学创始人乔斯特博士诞生100周年