聚羧酸减水剂对3D打印混凝土流动性能的影响

薛博宇

(科之杰新材料集团有限公司)

0 引言

3D 打印混凝土是近10 年发展起来的高新技术,经过数年的技术积累,已经发展出了不少实际上的用途和工法。但受限于国内机械设备的发展水平,现阶段国内的3D 打印混凝土生产厂家还是以预制生产搭配现场组装浇筑的形式为主实现其在工程上的应用。类似于使用三轴式的混凝土3D 打印设备生产预制构件,制作时留好外露钢筋,在厂内养护。出货后经过转运,通过起重吊装设备安装在施工场地的指定位置后对未预制的连接部分进行支模浇筑,拆模后形成3D 打印混凝土建筑的整体。为了凸显3D 打印在结构塑造精细程度上的优势,大部分生产厂家又选择放弃使用粗骨料的材料配方,用更小的喷头以挤压或泵出的方式层叠打印构件。这里就涉及到3D 打印混凝土流动性的问题:流动性太好,则拌合物无法在不变形的前提下完成堆叠;流动性太差,则拌合物难以挤压或泵送进入喷头,再加上3D 打印混凝土对于缩短拌合物的凝结时间提出了较高的要求,故掌握不好拌合物的流动性和稠度的情况下很容易导致拌合物在喷头内堵塞凝固。

在现有规程《混凝土3D打印技术规程》(T∕CECS786-2020)中对于骨料最大粒径小于5mm的3D打印混凝土拌合物并没有细化规定为砂浆,但因为拌合物性能要求与砂浆更为接近、实际应用上又多采用5mm 以下的细骨料,故在流动度、凝结时间等方面仍采用砂浆检测方法。

本文固定3D 打印混凝土配合比,按不同用水量,分别对聚羧酸减水剂掺量进行梯度实验,研究不同掺量的聚羧酸减水剂对于3D 打印混凝土流变性能的影响,并基于试验结果分析相同3D 混凝土配比在不同加水量和减水剂掺量下的流动性能,以期为3D 打印混凝土的配合比设计提供试验方向及依据。

1 试验

1.1原材料

水泥:春驰P.O 42.5 普通硅酸盐水泥;细骨料:细度模数为2.6 的机制砂,属于中砂;粉煤灰:II 级灰;硫铝酸盐水泥:使用北极熊牌42.5 快硬硫铝酸盐水泥;减水剂:由聚羧酸高性能减水剂粉剂复配,减水率约为25%;纤维:厦门建涂堡聚丙烯纤维;纤维素醚:厦门易仕高贸易有限公司羟丙基甲基纤维素醚;胶粉:宝辰联合可分散乳胶粉。

1.2试验设计

由于聚羧酸减水剂的减水率会根据不同复配厂家的复配配方及情况变化,所以将水剂样品烘干至恒重测试样品含固量,以配比中实际添加聚羧酸减水剂含固有效成分的掺量作为基本单位(可视作加聚羧酸减水剂粉剂)进行下述试验以保证进行测试时的复现性。

在保证配合比不变的情况下,改变用水量和减水剂掺量进行正交试验。根据前期试验经验以及实机测试制定配合比:干料采用0.55 胶砂比,以保证拌合物浆体的粘聚性达到打印过程中不拉断线条的要求;硫铝酸盐水泥采用内掺法掺量为0.1,能保证拌合物在加水时间后的20 分钟内失去流动性,防止3D 打印混凝土的线条在上层线条的挤压下垮塌、变形;粉煤灰掺量按内掺法内掺0.15;胶粉和纤维素醚按胶材为基准掺量分别为3‰及1.5‰、聚丙烯纤维用量2‰以保证拌合物的塑性和变形能力;变量中减水剂采用聚羧酸系高性能减水剂,以折固掺量(计算方法:有效成分质量/胶凝材料总量)0.4%、0.5%、0.6%为梯度;用水量以水胶比设定,分别为0.27、0.30、0.33为实验设计方案。

1.3试验配合比

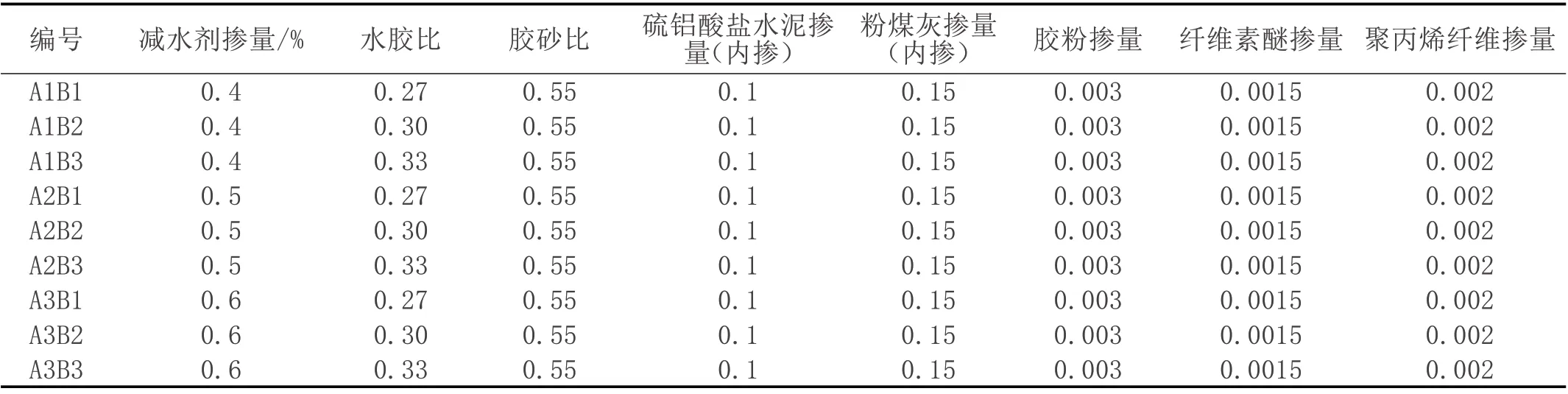

依据上述设计,确定基础参数并设计干料配比、引入变量进行试验,实验方案如表1。

表1 正交试验方案

1.4试验方法

配制的砂浆测试指标包括砂浆流动度、稠度、流变性指标。实验方法及设备如下:

⑴砂浆流动度:参照GB/T2419-2016《水泥胶砂流动度测定方法》规定的方法测定;

⑵稠度:参照JGJ/T 70-2009《建筑砂浆基本性能试验方法标准》测定;

⑶流变性:使用ICAR 流变仪进行测定。由于本试验使用流变仪,所以试拌量较大,为了让聚丙烯纤维、纤维素醚和胶粉在砂浆中分散,本试验采用强制式搅拌机。砂浆拌合物试配过程:首先将聚丙烯纤维、纤维素醚、胶粉、胶材、砂等干材料混合加入干拌60s;将减水剂融入已根据用水量称好的待加的水中手动搅拌,手动搅拌均匀后一起加入混合好的干料中通过强制式搅拌机进行搅拌。由于3D 打印混凝土对于加水新拌后的稠度值有一定要求,所以用水量控制相对严格、湿拌是搅拌均匀的难度较高。故采用搅拌120s 后静置20s 让物料滑落混合,再进行180s 的搅拌的方法,让外加剂充分反应。

2 结果与讨论

2.1试验结果

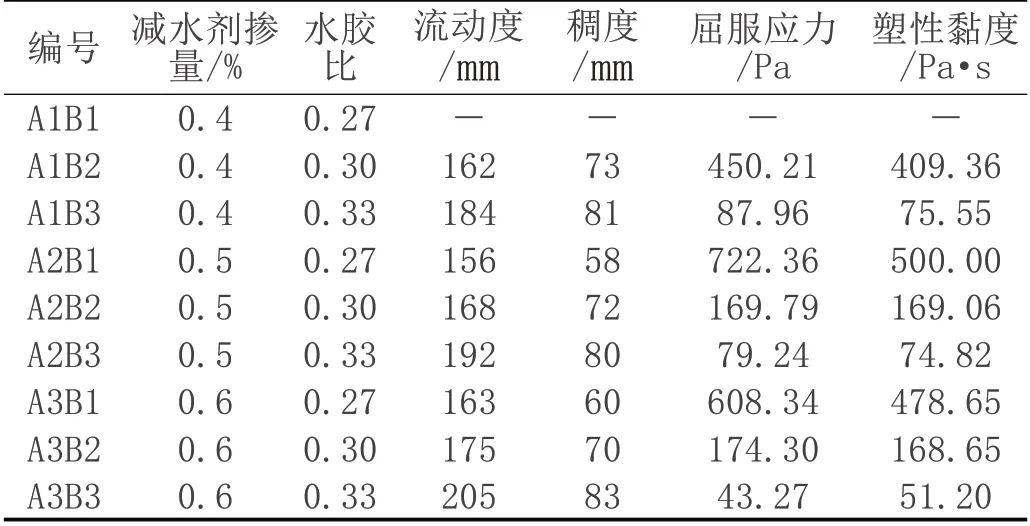

根据试验设计方案,按照确定的试验方法测得下述9 组不同聚羧酸搭配不同用水量的流动度、稠度、屈服应力和塑性黏度的数据,详细数据见表2。

表2 3D打印混凝土流动性能试验结果(MPa)

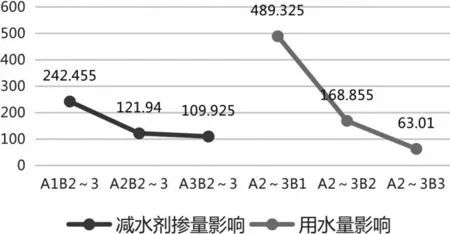

本试验利用直观分析法分析减水剂与用水量对3D打印混凝土流变性能的影响,通过极差的大小来判定各因素对试验结果的影响。直观分析的计算结果如表3。

表3 正交试验结果的直观分析表

2.2试验结果分析

2.2.1主次要因素分析

就A2~3B2~3讨论,流动度、稠度、塑性黏度几项参数RB>RA,即用水量是主要的影响因素,而在屈服应力这项参数中RA>RB,减水剂是较大的影响因素。

就A1B2~3、A2~3B1讨论:屈服应力方面RB>RA,流动度、稠度、塑性黏度几项参数结论与A2~3B2~3相同为RB>RA。

综合考虑RB>RA,即用水量为最主要因素。

2.2.2不同因素对3D打印混凝土扩展度的影响

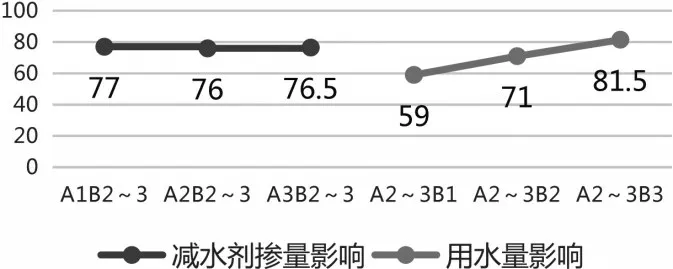

由于无法测出A1B1项的数据,以A(外加剂掺量)为变量时对AiB2和AiB3进行对比;同理,以B(用水量)为变量时对A2Bi与A3Bi进行对比。

如图1 所示,变量为减水剂掺量时,随着减水剂掺量的提高,拌合物流动度呈上升趋势。变量为用水量时,随着用水量的增加,拌合物流动度也成上升趋势。根据结果分析,参数B2增加到B3用水量时(即水胶比0.3~0.33 区间)流动度/用水量图线的斜率相较于B1~B2的斜率更高;即随着用水量的增加,对砂浆流动度的影响更大。所以就对流动度的影响来说,宜将用水量控制在0.27~0.3 水胶比之间,有利于控制住流动度。

图1 不同因素对流动度的影响

2.2.3不同因素对3D打印混凝土稠度的影响

同样以A(外加剂掺量)为变量时对AiB2和AiB3进行对比;以B(用水量)为变量时对A2Bi与A3Bi进行对比。

如图2 所示A1B2~3、A2B2~3和A3B2~3对比的结果上显示外加剂掺量对3D 打印混凝土的稠度变化影响不大。可以认为,改变外加剂的掺量在实际生产中并不会对3D 打印混凝土新拌拌合物产生稠度变化的影响。随着用水量的增加,稠度仪平均示值变高,即稠度变小、水的用量的变化对3D 打印混凝土的稠度影响明显,水加得越多拌合物越为松散。

图2 不同因素对稠度的影响

观察表2 的原始数据发现,外加剂掺量高的A3B2与A3B3的数据两者之间的差值大于外加剂掺量小一个等级的A2B2与A2B3的差值,外加剂对大流动性的浆体稠度还是能在一定程度上进行降低的,但远不及调节纤维素醚和胶粉的用量有效。

2.2.4不同因素对3D打印混凝土屈服应力的影响

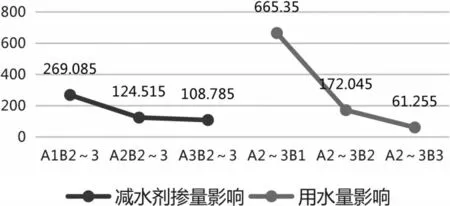

同上方法进行对比。如图3 所示,变量为减水剂掺量时,随着减水剂掺量的提高,屈服应力呈下降趋势,即浆体的流动性在变好。变量为用水量时,随着用水量的增加,屈服应力呈先陡降后缓慢降低的趋势。

图3 不同因素对屈服应力的影响

因为在0.27 水胶比时浆体的过于“干燥”,没有足够的水来在浆体中起润滑效果影响了拌合物的流动性,导致了A2~3B2组的样品屈服应力过高。这在3D打印材料挤压成型的过程中对线条的塑形是不利的。流动性过于差的拌合物将难以被挤出出料口,导致电机负荷过大乃至堵管。同时用水量的降低也会影响凝结时间,实际生产难以配合生产速度调整凝结时间。而A2~3B3的屈服应力则太低了,不利于塑形,如果是不附带加热的3D 打印混凝土生产工艺流程,有可能因为流动性过强导致3D 打印混凝土结构在堆叠的时候坍塌或者造成线条扩散,破坏成品3D打印混凝土构件的外观。

2.2.5不同因素对3D打印混凝土塑性黏度的影响

同上方法进行对比。如图4 所示,观察数值发现,就A2~3B1到A2~3B3的整个区间来说,塑形黏度的图线斜率在用水量提高的过程中逐步变小。证明随着用水量的增加,浆体的粘性下降属于先多后少的趋势,总体上来说还是处于下降趋势,趋势与屈服应力图像相近。

图4 不同因素对塑性黏度的影响

到了A2~3B2到A2~3B3区间,塑性黏度缓步减小,图像斜率上的变化说明了塑形黏度的可减小空间在逐渐缩减,塑性黏度接近在减少减水剂掺量的过程中所能达到的最低值。

过低的塑性黏度会影响材料的连续性,实际生产由于拌合物缺乏粘聚自身的能力,导致打印过程中线条出现断点。而太高的塑性黏度也会导致工艺过程中打印线条的断裂。可以通过调节纤维素醚和胶粉的掺量来调整材料的塑性黏度以达到合适的值从而改善产品的成品率和外观。

3 结论

⑴随着聚羧酸减水剂掺量的增加,砂浆流动度上升,稠度小幅度浮动但无明显增减,屈服应力和塑性黏度呈反曲线式的缓步下降,实机使用时应主要参考流动度因素,实测为160~180mm时效果最优,故采用A2即0.5%含固掺量。

⑵随着用水量的增加,砂浆流动度上升,与聚羧酸减水剂不同的是,稠度值也存在明显上升(粘聚性降低),屈服应力和塑性黏度陡降。实机使用时应主要参考屈服应力和稠度值,实测稠度值范围在65~80 为宜,故采用B2即30%水胶比。