螺纹连接计算分析方法及应用

杨秋榕,苏雨涛Yang Qiurong,Su Yutao

螺纹连接计算分析方法及应用

杨秋榕,苏雨涛

Yang Qiurong,Su Yutao

(北京汽车研究总院有限公司 整车架构中心,北京 101300)

基于VDI(Verein Deutscher Ingenieure,德国工程师协会)2230计算准则,阐述螺纹连接的计算及分析方法。运用MDesign bolt计算软件,对某车型控制臂与转向节连接点开展理论分析计算,对螺纹连接的夹紧力、螺栓强度、材料表面应力、连接抗滑移性能等多项关键设计参数进行分析校核。分析结果表明,控制臂与转向节螺纹连接设计的螺栓强度、抗滑移能力等均满足服役工况需求。

螺纹连接;夹紧力;抗滑移安全系数

0 引 言

螺纹连接是汽车的一种重要连接方式,其可靠性对整车性能有至关重要作用,其设计及验证越来越受到车企重视。20世纪70年代,德国提出了高强度螺纹连接系统的计算准则—VDI(Verein Deutscher Ingenieure,德国工程师协会)2230,用于指导螺纹连接设计及计算,至今国内外各大车企仍将VDI2230作为螺纹连接正向开发设计及校核的准则[1-2]。

1 螺纹连接计算方法

VDI2230准则将螺栓和被连接件的力学行为视为一对相互作用的弹簧,螺栓受拉伸,被连接件受压缩。当无外载荷作用时,螺栓张力和被连接件压力大小相等;当螺纹连接受到外载荷作用时,沿螺栓径向的外载荷由被连接件之间摩擦力来抵消,沿螺栓轴向的外载荷由螺栓和被连接件共同分担,螺栓和被连接件之间的刚度或柔度比决定了二者所分配载荷的比例。此外,计算时还须考虑拧紧过程中接触表面之间发生微观塑性变形导致的嵌入损失,以及由于温度变化引起的夹紧力损失。

螺纹连接的基本计算式为

式中:M max为需求最大装配夹紧力;M min为需求最小装配夹紧力;A为拧紧系数,与拧紧工艺及工具有关;kerf为必须最小夹紧力;为载荷因子,与螺栓和被连接件的柔度比相关;A为沿螺栓轴向的外载荷;Z为嵌入损失,即由于装配过程中表面微观塑性变形造成的夹紧力损失;DVth为温度变化导致的预紧力变化。

当螺纹连接的目的主要为传递载荷,且无其他密封需求时,必须最小夹紧力kerf计算式为

式中:Qmax为沿螺栓径向的最大外载荷;tmax为作用在螺栓轴向的转矩;F和M分别为螺纹连接中传递沿螺栓径向外载荷和螺栓轴向转矩的接触面的数量,一般为1或2;Tmin为被连接件接触面间最小摩擦系数;a为被连接件接触面的等效半径。

根据式(1)、(2),可获得在一定外载荷作用下,螺纹连接抵抗外载荷的需求夹紧力,理论验证螺纹连接设计能否满足外载荷作用的正常服役,避免夹紧力过小使被连接件分开,或夹紧力过大使被连接件变形或螺栓断裂,以此对螺栓的拧紧工艺进行初步理论验证。根据VDI2230准则,螺纹连接系统计算步骤分为R0~R13共14步,由3部分组成:(1)输入条件,包含外载荷、螺栓规格、螺纹连接系统各项设计参数等;(2)计算需求夹紧力,主要基于式(1)进行计算;(3)基于前面的计算结果,进行各项性能校核,包含装配夹紧力、螺栓强度、表面应力、螺纹连接抗滑移能力,以及内螺纹啮合长度等。

目前,螺纹连接的计算可借助软件完成,文中以某车型控制臂与转向节安装部位为例,以计算软件为辅助工具,对螺纹连接进行计算分析。

2 应用实例

借助MDesign bolt计算软件,对螺纹连接进行计算分析。

2.1 基本信息

某车型控制臂与转向节安装部位结构如图1所示。螺纹规格为M12×1.5 mm,扭矩初步设定为120 Nm,采用扭矩法拧紧,转向节材料为铸造铝合金,控制臂衬套材料为钢,表面状态为机加工。

图1 控制臂与转向节安装结构示意

2.2 输入参数

服役工况下螺纹连接承受的外载荷是最关键的输入条件,其他主要输入参数包含驱动端螺栓/螺母头下及螺纹最小摩擦系数,被连接件的材料、尺寸、厚度以及被连接件之间的摩擦系数等。通过整车CAE分析结果可知,螺纹连接承受的整车坐标系下的工况载荷3力3矩分别为:F=-64 N,F=9 288 N,F=1 848 N,M=14.9 Nm,M=-54.4 Nm,M=0.94 Nm。软件计算采用螺栓坐标系载荷,将以上工况载荷转化为螺栓坐标系下工况载荷:沿螺栓轴向的外载荷A=263 N,沿螺栓径向的外载荷Q=9 647 N,沿螺栓轴向作用的转矩t=14.95 Nm。驱动端螺栓/螺母头下支撑面及螺纹最小摩擦系数取值为0.1,控制臂衬套与转向节之间摩擦系数根据经验取值为0.25,控制臂与转向节之间的接触面数量为2,载荷传递表面数量F和M取值为2,该部位服役环境温度变化较小,计算时忽略温度的影响,即DVth为0。

2.3 输出结果

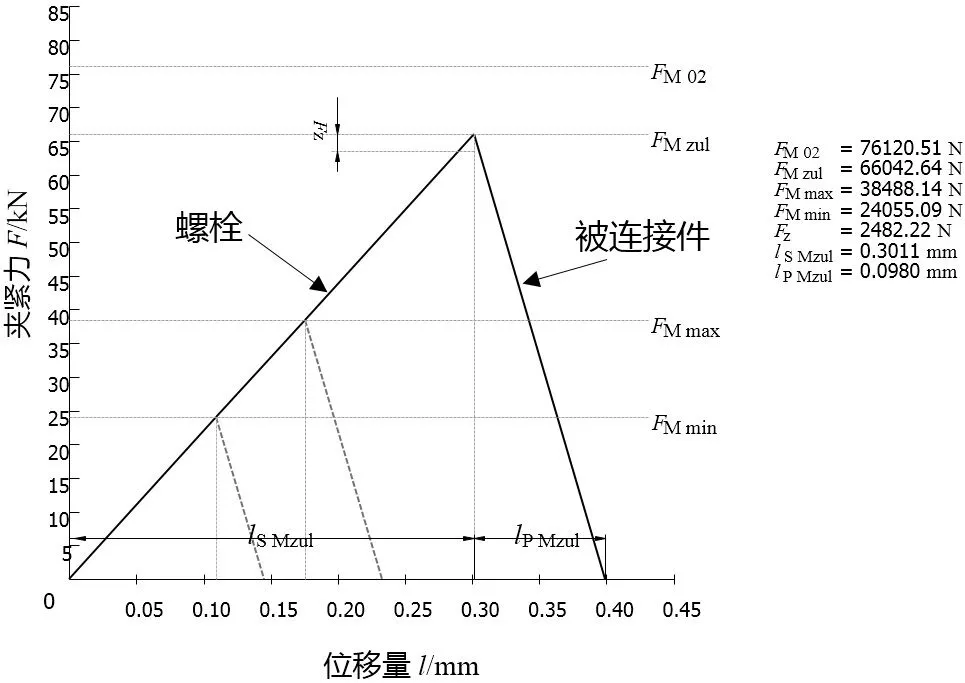

将相关参数信息输入MDesign bolt,软件依据VDI2230准则完成计算。主要计算结果为:该连接点在120 Nm装配扭矩下可获得的最高夹紧力M zul为66.04 kN,克服外载荷需求最小装配夹紧力M min为24.06 kN,考虑扭矩法拧紧系数A=1.6,克服外载荷需求最大装配夹紧力M max为38.49 kN,螺栓屈服夹紧力M 02为76.12 kN;各表面接触应力值均小于被连接材料许用应力。

装配状态下螺栓和被连接件的位移量与夹紧力关系如图2所示。

注:lS Mzul为螺栓在装配时的拉伸位移量,lP Mzul为被连接件在装配时的压缩位移量,FZ为嵌入损失。

2.4 结果分析

完成软件计算获得各项参数值后,对螺纹连接各项性能进行分析校核,具体如下。

1)螺栓强度校核

软件根据输入的螺纹连接的结构、尺寸及刚度信息等计算得到载荷因子=0.172。沿螺栓轴向的外载荷A=263 N,其中由螺栓分担的轴向载荷为A×263 N×0.172=45.24 N。螺栓装配夹紧力、轴向载荷以及螺栓所承受的扭转应力,三者叠加得到螺栓的等效应力为779.97 MPa,螺栓的屈服强度标准最小值为936 MPa,计算得到螺栓屈服安全系数F=936 MPa/779.97 MPa =1.20,屈服安全系数大于1,满足设计需求。

当螺纹连接承受的横向载荷克服被连接件之间的摩擦时,会使螺栓承受剪切应力,软件计算得到螺栓抗剪安全系数A=6,大于VDI 2230标准推荐值1.1,满足设计需求。

2)装配扭矩校核

在120 Nm装配扭矩下,螺纹连接产生的夹紧力为38.49~66.04 kN,大于连接需求夹紧力24.06 kN,满足外载荷需求;螺栓的利用率(装配夹紧力/螺栓屈服夹紧力)为54.23%~86.76%,符合扭矩法拧紧螺栓利用率的推荐值50%~90%,装配扭矩定义较为合理。

3)接触面强度校核

螺纹连接中,螺栓承受拉应力,被连接件承受压应力。若被连接件压溃或产生明显的塑性变形,会导致夹紧力损失或扭矩衰减;因此,被连接件所承受的表面应力不应超过材料允许表面应力(或材料表面抗压安全系数P≥1)。该螺纹连接中衬套尺寸大于螺栓/螺母头下支撑面尺寸,则最易发生压溃的表面为转向节与螺栓/螺母头下支撑面接触的表面,计算得到二者装配后所承受的压应力为222.01 MPa,转向节材料的抗压强度为368.75 MPa,计算得到接触面的抗压安全系数P=222.01 MPa/368.75 MPa=1.66,大于1,满足要求。

4)抗滑移能力校核

螺纹连接的径向载荷通过接触面之间摩擦传递。当外载荷超过接触面摩擦所提供的抗滑移力时,会导致连接发生滑移失效。螺纹连接的抗滑移能力与夹紧力和接触面之间摩擦系数成正比。采用抗滑移安全系数SG来评估螺纹连接的抗滑移能力。通过计算得到在该装配工艺下,连接可用于抵抗滑移的剩余夹紧力为38.794 kN;在外载荷作用下,连接抵抗滑移需要的夹紧力为21.355 kN,则抗滑移安全系数SG=38.794 kN/21.355 kN=1.81,大于DVI2230标准推荐值1.2,抗滑移性能满足服役工况要求。

5)啮合长度校核

螺纹连接中,螺纹拉脱失效形式不易察觉,须保证内外螺纹具有足够的啮合长度,确保承受外载荷时螺栓在内外螺纹拉脱前发生断裂。当螺栓与螺纹套管或内螺纹孔连接时,须关注内螺纹啮合长度的计算校核。当螺栓与标准焊接螺母配合,由于焊接螺母的强度性能指标一般执行GB/T 3098.2—2015要求,大于同等级螺栓的螺纹强度[3],故无需再进行螺纹啮合长度的校核,此连接属于这种情况。

综上,依据VDI2230计算准则对某车型控制臂与转向节安装部位的螺纹连接进行软件计算,得到了螺纹连接服役需求夹紧力等参数,并对螺栓强度、装配扭矩、表面应力、连接的抗滑移性能等进行分析校核,各项设计参数均满足设计目标要求。

3 计算精度的影响因素

整车服役工况载荷、各项摩擦系数是螺纹连接设计计算的关键输入条件,会直接影响计算结果。汽车承受的工况极其复杂,包含极限冲击工况、常规操作工况,甚至部分滥用工况、误操作工况等,工况设定是设计计算的首要问题。

摩擦系数分为螺纹摩擦系数、螺栓头下摩擦系数和被连接件抗滑移面摩擦系数,其中螺纹摩擦系数、螺栓头下摩擦系数直接影响着扭矩与夹紧力的关系,摩擦系数大,则特定装配扭矩下获得的螺栓夹紧力小。通常国内汽车行业可将螺栓、螺母摩擦系数控制在一定范围,但是对被连接件无法实现摩擦系数的控制,这使计算时输入的摩擦系数与实际情况不一致。此外,抗滑移摩擦系数直接影响螺纹连接的抗滑移能力,抗滑移摩擦系数越大,螺纹连接抗滑移能力越强。在特定工况下,螺纹连接抵抗外载荷所需的夹紧力与被连接件抗滑移面摩擦系数呈反比关系。目前国内尚无可直接借鉴的抗滑移面摩擦系数参考值,需通过试验测试获得,取值范围通常较大。

当螺纹连接中存在结构间隙,会额外消耗夹紧力,使需求夹紧力增大[4],如图3所示,为便于装配,控制臂衬套与转向节U型支架间通常保留一定间隙,此间隙在螺栓拧紧过程中逐步减小,最终实现钣金和衬套夹紧贴合。螺纹连接的夹紧力消耗与间隙大小、材料刚度等相关,可通过实物测试或有限元分析方法获得。

图3 控制臂衬套与转向节之间存在结构间隙

4 结束语

基于VDI2230计算准则,结合某车型控制臂与转向节连接部位,对螺纹连接的计算方法及分析过程进行较详细阐述。通过MDesign bolt软件,计算得到螺纹连接需求夹紧力等各项参数,并对控制臂与转向节连接结构进行螺栓强度、装配扭矩、表面应力和连接抗滑移性能等方面的分析校核,经过分析可知,螺纹连接设计满足整车服役目标要求。

[1]酒井智次.螺纹紧固件连接工程[M]. 柴之龙,译.北京:机械工业出版社,2016:27-29.

[2]Verein Deutscher Ingenieure.Systematic Calculation of Highly Stressed Bolted Joints-Joints with One Cylindrical Bolt:VDI2230[S]. 2014.

[3]张鸿雁,莫立权,喻炜. 消隙力对紧固连接的影响分析[J].北京汽车,2021(6):14-15,21,44.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.紧固件机械性能螺母:GB/T 3098.2—2015[S].北京:中国标准出版社,2015.

2022-09-06

1002-4581(2023)01-0038-04

U463.460.2

A

10.14175/j.issn.1002-4581.2023.01.009