电动汽车动力电池使用安全性研究

于秩祥Yu Zhixiang

电动汽车动力电池使用安全性研究

于秩祥

Yu Zhixiang

(江苏建筑职业技术学院 实验实训管理处,江苏 徐州 221116)

针对电动汽车自燃事故,结合电动汽车动力电池分类和结构原理,分析电动汽车使用过程中动力电池的安全隐患,探讨动力电池热失控机理和锂枝晶产生因素;在动力电池温度控制、充放电工况和车辆使用上提出优化方法,提升动力电池的使用安全性,避免动力电池出现锂枝晶后引起热失控导致电动汽车自燃;最后给出了电动汽车使用的保护措施。

自燃;热失控;电动汽车;动力电池;锂枝晶;电池安全

0 引 言

公安部数据显示,截至2022年6月底,国内新能源汽车保有量已突破1 000万辆,达到1 001万辆,占汽车保有总量3.23%;其中,纯电动汽车保有量为810.4万辆,占新能源汽车保有总量80.93%[1]。电动汽车会由于动力电池热失控而引发自燃事故,自燃可以发生在使用的各个环节,行驶过程中自燃、充电过程中自燃、停置时自燃、高温下自燃、发生碰撞事故后自燃[2]。在各种诱因下,内部单体锂离子电池热失控后,发生剧烈化学反应产生大量热量,伴随喷射、泄气和爆炸等现象快速引发整块动力电池起火燃烧[3]。根据国家应急管理部消防救援局公布的数据,截至2021年底,电动汽车起火事故中60%左右由动力电池热失控引起,30%左右由充电过程引起,5%左右由交通事故碰撞引起;2022年第1季度国内接报新能源汽车火灾共640起,同比上升32%,而交通工具火灾发生的平均增幅为8.8%[4]。本文通过对动力电池分析,提出降低电动汽车自燃风险的保护措施。

1 动力电池类型

电动汽车的动力电池主要分为磷酸铁锂和三元锂,单位容量相同的两种动力电池的性能比较见表1;前者采用磷酸铁锂作为正极材料,其优点是在高温条件下或过充时安全性高,缺点是低温条件下电量衰减快;后者主要分为NCM(Ni、Co、Mn,镍、钴、锰)和NCA(Ni、Co、Al,镍、钴、铝)两种,三元锂电池采用NCM或NCA作为正极材料,将镍盐、钴盐、锰盐三种成分按不同比例进行调整[5],当采用高镍、低钴或者无钴比例时,意味着高容量(高镍)和低稳定性(低钴或无钴),此时正极的热稳定性极差,遇到高温、外力等冲击更容易引发热失控。车企为提升续驶里程,会采用大容量的三元锂动力电池,车辆使用中如控制不当更容易引发电池热失控进而引起车辆自燃。

表1 磷酸铁锂和三元锂动力电池性能对比

2 动力电池热失控

2.1 热失控机理

电动汽车自燃的一个重要原因是电池热失控,是指电池放热过程中,自温升速急剧变化,温度急剧升高,造成过热、起火、爆炸等现象。热失控是一个逐渐反应过程,理论上可以进行监控甚至预警。电动汽车使用过程中,在大倍率充放电工况和恶劣热环境中,使生成的热量大量聚集,电池温度明显上升。动力电池的正常工作温度为20~50 ℃,充放电过程中温度控制不好,会使电池温度快速上升,并会进一步加剧电池内部副反应生热,反复循环最终导致热失控[6-7]。电池温度升高时,电池管理系统和冷却系统会进行电流控制和冷却散热,避免电池过热引发一系列副反应。

2.2 电池热失控与锂枝晶

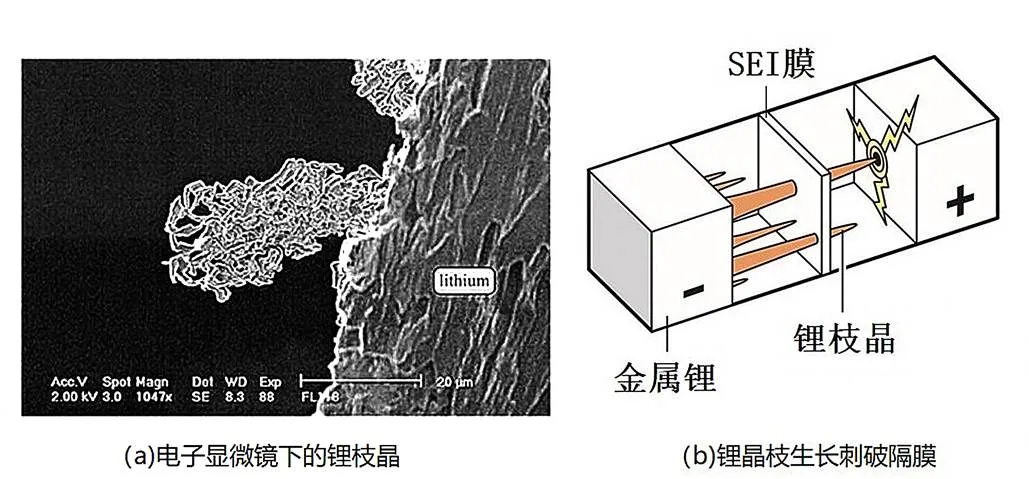

动力电池内部短路是风险最大的锂枝晶副作用。锂枝晶是由高度活泼的锂原子在成核位点与电解质膜之间的界面上进行不规则电沉积所产生的类似枝装的锂晶体;液态电解质的锂离子电池首次充放电时,电极材料和电解液在固液相界面发生复杂反应,形成一层覆盖于电极材料表面的钝化层,即SEI(Solid Electrolyte Interphase,固体电解质界面)膜,其中负极SEI膜对电池影响更大。SEI膜具有有机溶剂不溶性,是电子绝缘体,e⁻无法通过,但是良好的离子导体,锂离子可以顺利通过。锂离子在负极表面不均匀沉积会形成锂枝晶(析锂),并会持续不均匀生长下去,变得更长、更粗、更尖。当锂枝晶生长到一定程度时,其靠近负极的部位会溶解,锂枝晶脱离电极,成为失去电化学活性的“死锂”,此时电池容量降低,电池充电变得频繁[8-9]。如图1所示,负极表面的锂枝晶生长得又粗又长,刺破了绝缘SEI膜,连于正极,导致电池内部短路。如果负极表面的锂枝晶生长得很小且底部与负极脱离,或是大型锂枝晶顶部出现鹿角状小枝晶且断裂,在这两种状态下,游离的锂枝晶透过SEI膜进入电解质中,会导致电池内部短路。频繁充电也会导致锂枝晶刺破电池SEI膜,使电池内部短路。针对锂枝晶问题,目前没有彻底的解决方案,主要以预防为主,尽量避免动力电池热失控引起自燃。

图1 电子显微镜下的锂枝晶及内部短路

3 动力电池管理系统

BMS(Battery Management System,动力电池管理系统)主要监测电池外部温度,对于电池内部细微变化很难提前发现。BMS负责监测整个电池组,包括电压、电流、电池的温度,防止过充或过放,确保电池组健康运行。随着运行时间增加,动力电池内部会发生老化,出现容量衰减,通常用SOH(State of Health,衰减状态)指标进行衡量[10],如式(1)所示。

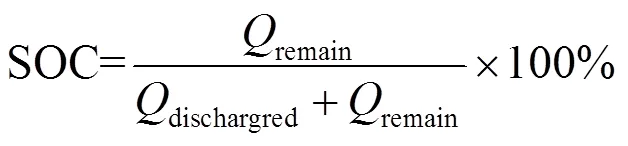

另外,BMS负责监测动力电池中每一颗电池的容量,即SOC(State of Charge,荷电状态)[11],如式(2)所示。

SOH和SOC可以有效反映出动力电池的电量和健康状态,二者主要受环境温度、充放电倍率和放电深度等多个因素影响,这使得精确估算SOH和SOC值变得不容易,而充电倍率和放电深度由BMS依据电池温度、SOH、SOC等确定[12],BMS是动力电池安全运行的保障,合理优化BMS可以减少或避免动力电池在使用中出现热失效。

4 电池充放电

动力电池充放电会使锂离子快速移动,过大的充电电流使锂离子快速脱离晶格,会对结构稳定性造成冲击,锂离子快速嵌入阳极,但扩散速率低,使锂单质在阳极表面沉积;过大的放电电流使大量锂离子短时间通过SEI膜,可能造成膜层结构大规模破损[13];所以过大的电流会加速电池老化。

理想的锂电池充电过程为“涓流充电—恒流充电—恒压充电—涓流充电—充满”,其中SOC从约80%到100%(报满电流)使用恒压充电,此时充电速度较慢。当采用恒流充电时电流非常大,会产生大量热量,这些热量多数来自内阻焦耳热和电池化学反应生热。锂电池首次充电时会形成SEI膜,消耗掉大量来自电极材料的锂离子,虽然可以降低内部短路风险和防止溶剂分子共嵌入以及提升循环寿命,但也降低了电池总容量。

4.1 电池快速充电

动力电池频繁快充会增加自燃风险。快充时强行使锂离子快速从正极嵌出并嵌入负极,增大锂离子的流量与速度;快充也会影响SEI稳定性,使短时间内产生较大不均匀热量。快充会在一定程度上降低库伦效率,即放电效率(对于正极是指放电容量/充电容量,即嵌锂容量/脱锂容量)。有些电池首次放电的库伦效率会高于100%,但随着SEI膜形成和循环增加,库伦效率会逐渐降低,活性越来越弱。大电流快充时,可能引起电极处浓差极化,局部过热,电极材料被破坏,锂枝晶快速产生,从而产生短路风险。建议减少大电流快充次数。

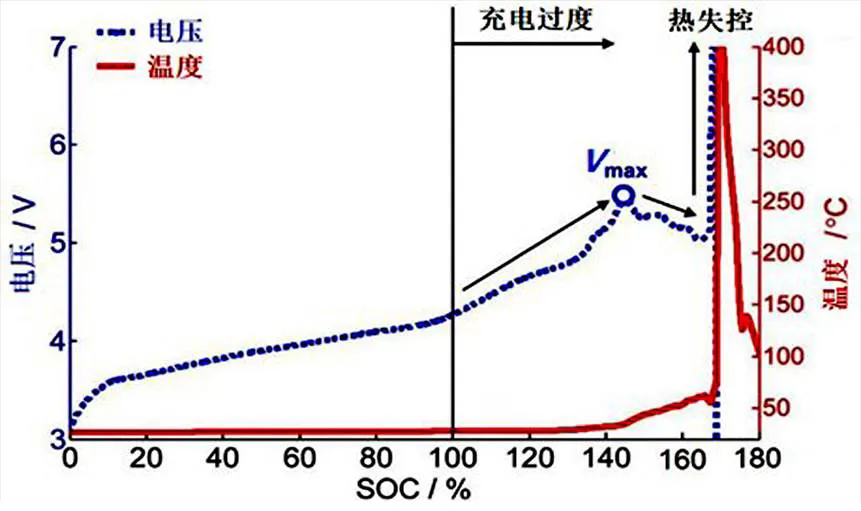

4.2 电池过充电

锂电池过充电会引起热失控,即电池已充满电但仍持续充电会使电池过热,导致正极活性物质的结构发生不可逆变化,并使电解液产生分解,同时生成大量气体、放出大量热;另外,锂离子堆积负极表面形成金属锂,生成树枝状结晶,会穿破隔膜使正负极短路引发电池热失控[14]。图3为锂电池电压、温度与电量间关系,当过度充电时,正极中锂离子过度脱出晶格,使正极晶格结构塌陷并析出氧气,并进一步促使电解质分解,使电池内部压力增加,电池过充的后果轻则鼓包漏液,重则短路热失控,甚至发生爆炸;当电池充电容量达到90%时,可通过软件锁定充电上限,避免达到电压最大值max,否则电池内部温度急速升高,可能诱发电池热失控。

图2 锂电池电压、温度与电量关系

5 温度的影响

5.1 低温影响

低温环境下电池正负极材料的活性降低,内部运动的锂离子数量下降,带电离子扩散运动能力变差,电能传递速度降低,电池充放电性能下降。随着温度降低,电解液导电能力下降,当电池充放电时,内部产生阻力即内阻。正常使用中,电池内阻增大会产生大量焦耳热引起电池温度升高,试验表明:环境温度在0 ℃以下时,温度每下降10 ℃,内阻约增大15%。图4为某电动汽车动力电池在不同温度下的电压与SOC关系,极端低温-30 ℃与超低温-20 ℃下的放电曲线均非常陡峭,-30 ℃下只有20%~60% SOC可用,-20 ℃下只有15%~80% SOC可用,并且电压变化范围很大[15]。低温充电过程中,电池负极的电化学极化加剧,析出的金属锂容易形成锂枝晶,穿破隔膜使正负极短路。

图3 不同温度下电压- SOC关系

5.2 高温影响

动力电池的正常工作温度为20~50 ℃。当温度超过60 ℃时,过热的环境会使电池正极材料发生分解,其中磷酸铁锂电池稍优于三元锂电池。正极溶解会造成材料结构变化和晶格破坏,一方面导致高电压区充电容量减小,另一方面造成活性物质间接触阻抗增大,锂离子迁移速率降低,最终使电池失效[16]。在环境温度35 ℃以上使用电动汽车,如果长时间深踩电门或极高速行驶,此时电池进行大电流放电,会产生大量热量并被限制在高压电池包中,如果不及时进行冷却降温,则有可能造成热失控。

6 外部机械碰撞的影响

电动汽车受到外部机械碰撞可能引发电池破碎或者电解质泄漏,电池自身的电火花或者高压部分破损引起的电弧可以点燃泄漏的可燃性电解液或者其他物质从而引发车辆自燃。此外,电池受到挤压变形,可能会形成电池短路和发热。

碰撞后,锂电池的损伤分为“外伤”和“内伤”。“外伤”是指电池可能会破碎和出现电解液泄漏,存在电池被点燃的风险;“内伤”是指电池内部可能出现电极破碎,碎片刺穿隔膜等情况,此时电池可能没有明显特征,但后续使用中可能成为电池热失控的诱因。

电动汽车行驶中会出现路面不平引发的颠簸,可能导致电池连接组件出现松动,造成机械滥用从而触发电池短路,导致电池接触内阻增加,若未及时排除故障,可能引发电池局部高温,使单体内部发生副反应,出现活性物质不可逆反应;若累积热量无法有效扩散,会使电池内隔膜熔融,发生电解液分解引起电池热失控,导致自燃事故。

7 电动汽车的正确使用

7.1 减少长时间停放

电动汽车的长时间停放会降低电池使用寿命。当动力电池长期处于无电量或低电量状态时,锂电池内部电子移动阻力增加,电池容量减小;当电池长期处于满电状态,大量锂离子插入负极石墨这个不稳定载体上,此时锂离子更容易脱落游离到电解液中,使电池容量降低。电动汽车长时间停放,电池SOC长期过低静置,电池活性物质含量降低,一旦电池重新启用,必须涓流充电唤醒,这会引起锂枝晶生长,降低电池使用寿命。通常,维持40%~80%电量最有利于保护电池,此时电池使用寿命最长。

7.2 减少快充次数

过高的充电电压或电流都会降低锂离子电池电极材料和电解液的稳定性,引起电池内部副反应增加,并在负极表面出现析锂,导致电池热失控。过充电与过放电对电池健康的损害最大,为了防止过充电,可以限定SOC最高值低于100%(通常安全状态不超过90%);充电过程中随着SOC值升高,电池可以承受的充电倍率在降低,当SOC达到80%左右可以降低充电倍率,以免损伤电池内部结构。为了防止过放电,尽量每次不使电池电量用尽。

使用正规厂家的充电桩产品,保持充电电压、电流稳定。浅充浅放可以大幅提升电池循环次数,延长电池使用寿命。尽量避免长时间在高位SOC值进行涓流充电。除磷酸铁锂电池外,多数锂电池不宜过放电,放电深度越接近0%,对电池的损害越大。

7.3 避免碰撞事故

由于动力电池包的存在,电动汽车碰撞后自燃风险增大,所以电池包内部传递结构的设计非常重要,同时需要保证电池包外部具备抗形变结构,利用边框进行吸能,确保内部电池安全。

电动汽车发生碰撞时,首先须将车内人员撤离,而不是先对车辆进行处理,车辆出现自燃前兆,包括动力电池产生大量有毒浓烟,并伴随起火和爆炸,整个过程时间非常短;另外,碰撞后的动力电池可能处于通电状态,如果高压电漏电非常危险,驾驶电动汽车应尽量避免或减少碰撞事故。

8 结束语

本文对电动汽车动力电池热失控引发自燃事故进行系统分析,提出了如下使用建议:

(1)在各种工况下合理使用电动汽车能够有效延缓或抑制动力电池内锂枝晶生长,避免锂枝晶刺破SEI膜导致内部短路;

(2)对电动汽车合理充放电,减少高电压快充次数,避免外部诱因引起电池热失控;

(3)严格遵守交通规则,尽量减少急加速和超高速驾驶等操作,避免碰撞事故引发电动汽车自燃。

[1]中华人民共和国公安部.全国新能源汽车保有量已突破1000万辆[EB/OL]. 2022-07-06[2022-08-10].https://www.mps.gov.cn/n2254314/ n6409334/c8577234/ content.html.2022.

[2]陈泽宇,熊瑞,孙逢春,等.电动汽车电池安全事故分析于研究现状[J].机械工程学报,2019(24):94-116.

[3]张亚军,王贺武,冯旭宁,等.动力锂离子电池热失控燃烧特性研究进展[J].机械工程学报,2019(20):17-27.

[4]国家消防救援局.全国第一季度火灾21.9万起,死亡625人! [EB/OL]. 2022-04-04[2022-08-10].https://www.119.gov.cn/gk/sjtj/2022/ 28761.shtml.2022.

[5]SHEN C Q,LI G R,LIU L,et al. Facile Fabrication of Compact LiFePO4/C Composite with Excellent Atomically-Efficient for High- Energy-Density Li-Ion Batteries[J]. Journal of Power Sources,2021,496:229759.1-229759.9.

[6]安富强,赵洪量,程志,等.纯电动车锂离子电池发展现状与研究进展[J].工程科学学报,2019(1):22-42.

[7]WANG Q S,PING P,ZHAO X,et al. Thermal Runaway Caused Fire and Explosion of Lithium Ion Battery[J]. Journal of Power Sources,2012,208:210-224.

[8]丰闪闪,刘晓斌,郭石麟,等.锂枝晶的成核、生长与抑制[J].化工学报,2022(1):97-109.

[9]陈吉清,刘蒙蒙,周云郊,等.不同滥用条件下车用锂电池安全性实验研究[J].汽车工程,2020(1):66-72.

[10]谭晓军.电池管理系统深度理论研究——面向大功率电池组的应用技术[M]. 广州:中山大学出版社,2017.

[11]DONG G,WEI J,CHEN Z. Kalman Filter for Onboard State of Charge Estimation and Peak Power Capability Analysis of Lithium-Ion Batteries[J]. Journal of Power Sources,2016,328:615-626.

[12]WANG X,XIE Y,DAY R,et al. Performance Analysis of a Novel Thermal Management System with Composite Phase Change Material for a Lithium-Ion Battery Pack[J]. Energy,2018,156:154-168.

[13]GUO R,LU L,OUYANG M,et al. Mechanism of the Entire Overdischarge Process and Overdischarge-Induced Internal Short Circuit in Lithium-Ion Batteries[J]. Scientific Reports,2016(6):30248.

[14]黎华玲,唐贤文,邵丹,等.锂离子电池热失控气体研究进展[J/OL].电池:1-5.2022-05-31[2022-08-13].http://kns.cnki.net/kcms/detail/ 43.1129.TM.20220530.1758.021.html.

[15]解难,胡月昆,杨帆,等.环境温度对电动汽车续驶里程影响的试验研究[J].重庆理工大学学报(自然科学),2018(6):21-25.

[16]XIONG R,PAN Y,SHEN W X,et al. Lithium-Ion Battery Aging Mechanisms and Diagnosis Method for Automotive Applications:Recent Advances and Perspectives[J]. Renewable and Sustainable Energy Reviews,2020,131:110048.1-110048.14.

江苏建筑职业技术学院课题(JYA320-05)。

2022-09-14

1002-4581(2023)01-0018-05

U469.72+2.03

A

10.14175/j.issn.1002-4581.2023.01.005