动车组排障器优化设计

刘星宇,李娅娜

动车组排障器优化设计

刘星宇,李娅娜

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)

动车组排障器作为车头下悬挂设备,对列车运行安全以及运行环境有着极为重要的影响,必须对它进行强度分析及轻量化设计。本文基于EN 15227-2020标准对动车组排障器进行静强度分析,确定危险工况,并提出以拓扑优化以及试验设计-响应面优化的综合优化方法,对排障器底板冗余材料进行拓扑优化。通过试验设计拟合出响应面,采用GRSM方法对响应面进行二次优化。通过两次优化,排障器质量共减轻17%,各板件母材及焊缝处的强度安全系数均满足要求,使得排障器材料分布更为合理,质量更轻,为动车组排障器设计提供了新的思路以及方案。

排障器;静强度分析;拓扑优化;灵敏度分析;响应面优化

随着我国高速铁路发展越来越迅速[1],对动车组运行安全提出了更高的要求。排障器[2]为车头下悬挂设备,是动车组的重要组成部分,其主要作用是排除轨道内侧的障碍物,保障运行安全。对动车组排障器的设计与优化是近些年学者研究的主要方向,对其进行仿真、试验验证以及轻量化都尤为重要。

童小山等[3]设计了一款高安全性排障器,对其进行有限元计算以及试验验证,结果满足EN 15227标准的强度要求。孙业琛等[4]依据某高速动车组的静强度分析结果,对排障器内部骨架结构进行拓扑优化,接着对模型进行尺寸优化,实现排障器的轻量化。李永华等[5]以损失模型为理论基础,对动车组排障器进行稳健优化设计,不仅使得排障器强度提高、质量减少,还使得质量特性也有所改善。在内燃机车排障器设计优化中,谭惠日等[6]基于多工况下对排障器进行拓扑优化以及尺寸优化,使得排障器在轻量化的同时,结构应力分布更加均匀、合理。在设计分析过程中,为提升有限元分析效率,吴承浩等[7]基于TCL语言开发出能够识别铁道车辆排障器焊接结构板厚和焊接接头位置的信息模块,并基于Hypermesh平台设计出适用于排障器的流程化分析系统,提高了分析设计的效率,缩短了研发周期。在研究和设计轨道车辆排障器的过程中,近些年大部分学者进行拓扑优化时只关注排障板,在进行轻量化时使用单一方法,没有进行变量的筛选。本文基于动车组排障器模型,对整体排障器材料冗余部位进行拓扑优化,并且进行试验设计-响应面优化,对排障器关键部件进行轻量化[8],从而达到整体的结构优化。

本文提出一种拓扑优化以及响应面优化的组合优化方法。首先对动车组排障器进行静强度分析,基于分析结果,关注危险工况,接着对模型材料分布进行研究,合理拓扑优化,最后采用试验设计-响应面优化方法,对拓扑优化后的模型进行轻量化研究,提出一种合理的新型动车组排障器模型。

1 动车组排障器优化设计方法

1.1 拓扑优化

目前连续体拓扑优化方法主要有均匀化方法、变密度法、渐进结构优化法(Evolutionary Structural Optimization,ESO)[9]、水平集方法、可变形孔洞法(Moving Morphable Void,MMV)等。其中,变密度法以连续变量的密度函数形式显式地表达单元相对密度与材料弹性模量之间的对应关系,寻求结构最佳的传力路线,以实现优化设计区域内的材料分布,具有程序易实现、计算效率快、计算精度高的优势[10]。

1.2 试验设计-响应面优化

试验设计-响应面优化[11]方法为两种方法的组合,首先对代理模型进行试验设计(design of experiments,DOE),计算响应灵敏度,筛选设计变量,接着基于筛选出的最终设计变量进行响应面拟合(fitting,FIT),最后对拟合出的响应面进行优化,达到轻量化目的。

1.3 排障器优化数学模型及流程

首先基于动车组排障器的有限元模型,研究排障器的材料分布,对其进行合理的拓扑优化,接着基于拓扑后模型,进行试验设计以及灵敏度分析,拟合出响应面模型,再对响应面模型进行优化。组合优化数学模型为:

Find={1,2}

1={11,12, …,1i}T

2={21,22, …,2j}T

min1()=T

min2()=()1()

()=2()

h()≤0,=1, 2, …,

式中:1为拓扑优化设计变量(单元密度);2为轻量化设计变量;1()为拓扑优化目标函数;为结构所受的外力向量;为结构位移向量;2()为轻量化目标函数;()为轻量化与拓扑优化的相关性函数表达式;()为整体最优目标;h()为约束函数;为拓扑优化设计变量数;为轻量化设计变量数;为约束函数个数。

为此,制定了排障器优化设计分析整体流程如图1所示。

2 动车组排障器静强度分析

2.1 动车组排障器模型

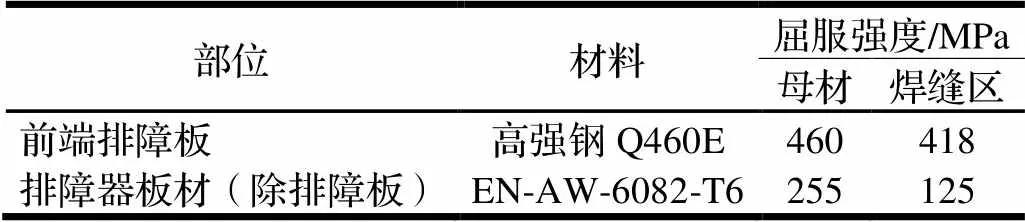

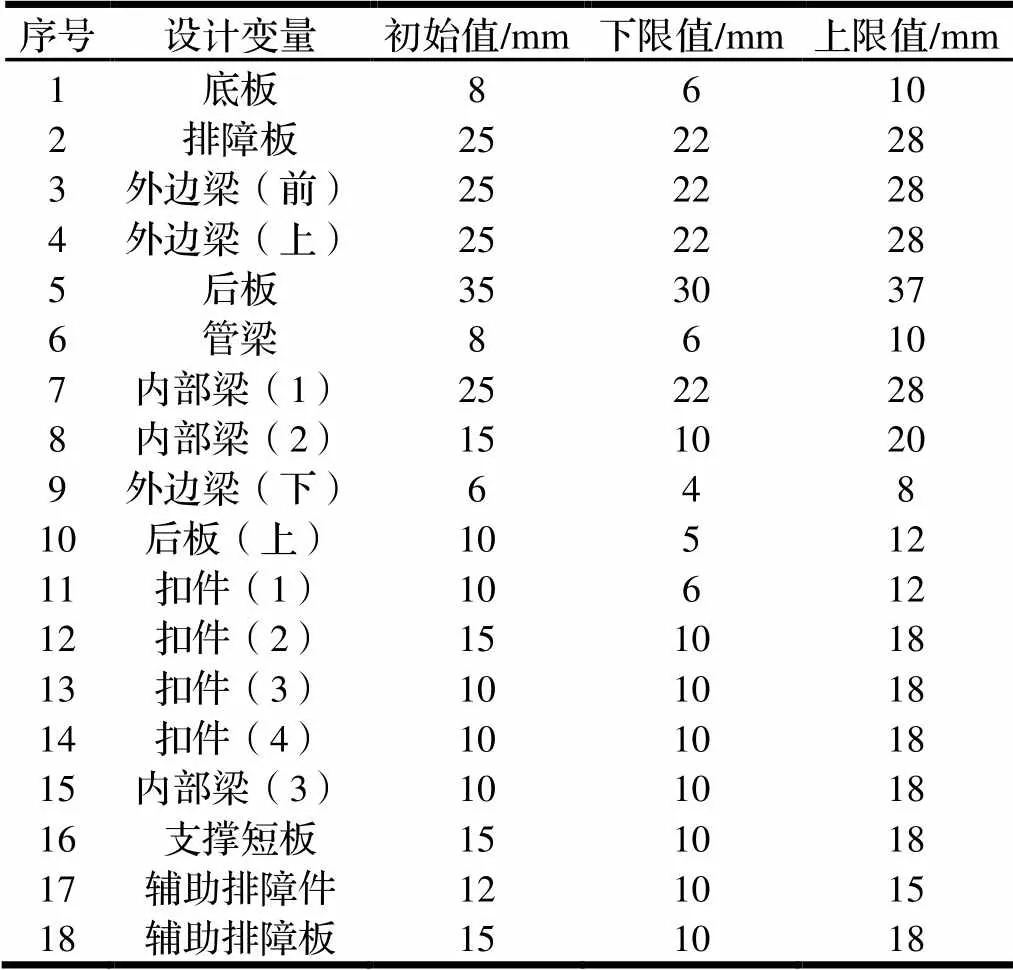

动车组排障器由前端排障板以及排障器主体板材两部分组成。排障器主体部分由前端梁、弯梁以及内部梁组成,底板与横梁采用螺栓连接,管梁以及后板梁与车头连接。前端排障板材料为高强钢,除排障板外排障器整体为铝合金材质,如表1所示。

图1 排障器组合优化流程

表1 排障器材料分布

对排障器进行有限元网格划分,板材部分采用壳单元模拟,螺栓部分采用梁单元模拟。整体模型如图2所示,节点总数55444,单元总数55235,有限元模型总重404.5 kg。

图2 排障器有限元模型整体视图

2.2 排障器有限元分析载荷工况

动车组排障器为车头下悬挂设备,排障器管梁与车头下板焊接,排障器后板与车头通过螺栓连接固定,因此,在后板螺栓孔与管梁处施加约束。基于EN 15227-2020标准[12],对排障器施加载荷,载荷纵向施加于排障板,模拟运行时速大于等于160 km/h,在排障板中心线上施加300 kN载荷,在排障板中心线横向距离750 mm处施加250 kN载荷,两个工况下载荷位置如图3所示。

图3 载荷施加范围

2.3 排障器静强度分析计算

排障器两个工况下应力及变形结果如图4所示,计算结果如表2所示。可以看出,在两个静强度载荷工况作用下,排障器各部件的von mises应力均小于它们的许用应力。工况2属于恶劣(危险)工况,后续优化时要特别关注。

3 排障器底板拓扑优化

3.1 拓扑优化

底板作为排障器的重要支撑与连接部件,不能完全将其去掉,以免降低模型刚度,而底板又具有大量的材料冗余,所以,考虑对底板结构进行拓扑优化,提出一种新的排障器结构。

对底板进行拓扑优化时,以柔度最小为目标,在加权工况下应力、体积分数为响应,加权工况下应力最小以及体积分数小于等于0.3为约束,底板的单元密度作为设计变量,通过沿底板中心线施加对称约束,进行拓扑优化。

图4 静强度分析结果

表2 工况1与工况2危险位置强度及安全系数

考虑铝合金材料(EN-AW-6082-T6)的屈服强度,拓扑优化后可能会导致母材最大应力或焊缝处、孔边的应力值超过材料的屈服强度,所以,进行拓扑优化时施加三个应力约束:

(1)底板的最大应力≤255 MPa;

(2)排障器中间支撑梁处焊缝最大应力≤125 MPa;

(3)后板螺栓孔边最大应力≤255 MPa。

3.2 拓扑优化结果

如图5所示,根据拓扑优化iso密度云图,单元密度阈值取0.4,得到较好的拓扑优化方案。

将单元密度阈值0.4的优化后模型导入分析软件,按照可以制造的尺寸对底板进行圆整。基于拓扑优化后的底板模型,再对排障器进行两个工况下的有限元静强度分析。

图5 底板拓扑优化密度云图

底板质量优化前为49 kg,优化后17.39 kg,质量减轻64.5%。拓扑优化后工况1铝合金部分的最大应力为84 MPa,工况2铝合金部分的最大应力为217 MPa,优化结果满足许用应力要求。由工况1下的最大应力可知,工况1下各危险位置的安全系数均满足要求。所以,进一步关注工况2下的结果,表3中列出工况2下各危险位置的优化前后应力对比,并继续寻求排障器的轻量化设计。

表3 拓扑优化后工况2关键位置应力

4 排障器轻量化设计

4.1 试验设计

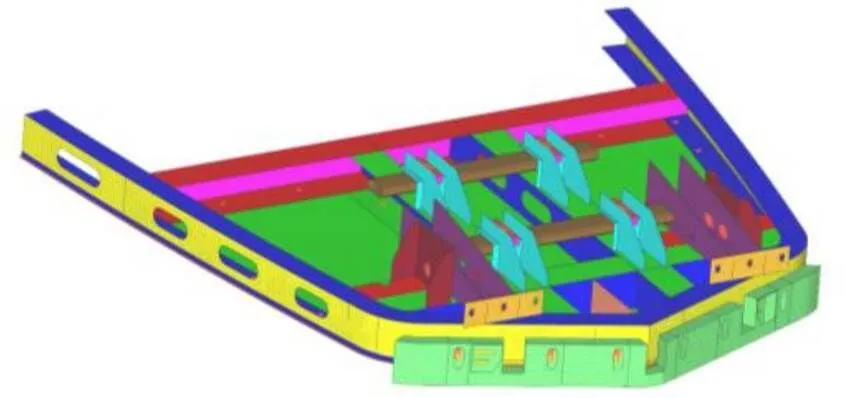

基于拓扑优化后排障器模型,选取工况2这一危险工况进行分析及优化。选取排障器有限元模型所有部件作为设计变量,如表4所示,通过试验设计,提取最大应力、最大变形及质量三种响应,分析不同板件对应响应的灵敏度,综合三个响应,重点关注灵敏度较大的部件,选取其作为响应面拟合及轻量化的设计变量。

表4 设计变量及上下限

设计变量离散步长0.1 mm,提取最大应力、最大位移以及质量为响应,采用Hammersley试验设计方法,进行100组样本设计,试验结果灵敏度如图6所示。

根据灵敏度分析结果,排障器以轻量化为最终目标,所以主要考虑质量灵敏度结果,应力灵敏度以及位移灵敏度加以参考,最终确定变量1、2、4、5、7、16、17、18这8个变量为优化设计变量。

4.2 响应面拟合

基于上述试验设计,再建立一试验设计DOE2进行响应面拟合,将上述试验设计作为拟合响应面精度测试。

采用上述试验设计的设计变量以及响应,采用Modified Extensible Lattice Sequence方法进行试验设计,选取50组因子。三个响应均采用最小二乘法进行拟合,拟合出的总响应面如图7所示,拟合结果的R-Square值如表5所示。

确定系数值接近1,均大于0.8,拟合精度高。

表5 三个响应拟合精度值

图6 灵敏度分析结果

图7 三个响应总响应面散点图

4.3 优化方法选择

基于上述试验设计以及拟合出的响应面模型,采用全局响应面法(GRSM,Global Response Surfacemethod)[13],评估100组因子进行优化。以最小化质量以及最小化模型最大等效应力为目标,各部分应力均小于材料屈服极限为约束进行优化。

进行优化搜索后,得出最优组因子为第94组因子,优化后8组变量厚度变化如表6所示。

表6 优化前后设计变量厚度变化

优化后有限元模型总重336 kg,相比拓扑优化后模型的373 kg,减重10%,相比原模型的404.5 kg,减重17%。优化后工况1最大应力209 MPa,铝合金部分最大应力87MPa。工况2最大应力410 MPa,铝合金部分最大应力227 MPa,对应的四个危险位置(拓扑优化后取得)的安全系数分别为1.12、1.12、1.23与1.07。优化后排障器两个工况均满足强度要求。

5 结论

(1)提出一种综合优化方法,在基于排障器有限元分析结果和模型材料分布的条件下,对排障器进行合理的拓扑优化,基于拓扑优化后的模型,再使用试验设计-响应面优化方法对模型进行轻量化。

(2)对排障器各部件进行材料布局的分析,采用变密度法,对有材料冗余的底板进行合理的拓扑优化,得出新的排障器底板结构,更利于下一步的轻量化。

(3)基于危险工况2,采用试验设计-响应面法,提取最大应力、最大位移以及质量三个响应,分析设计变量灵敏度并确定轻量化设计变量。再建立一试验设计用于响应面拟合,采用GRSM方法对响应面进行优化。两次优化使得模型材料分布合理,强度满足材料屈服强度,模型质量减轻17%。为动车组排障器设计提供新的设计思路。

[1]《中长期铁路网规划》公布:高铁“八纵八横”确定[J]. 企业研究,2016(10):6.

[2]安治业,张朝前. 动车组转向架排障器结构介绍及优化设计[J]. 机车车辆工艺,2014(4):10-11.

[3]童小山,李祥涛,李八宁,等. 基于EN 15227标准的排障器仿真计算及试验验证[J]. 电力机车与城轨车辆,2020,43(3):35-38.

[4]孙业琛,孙丽萍,王玉艳,等. 高速动车组排障器结构轻量化研究[J]. 大连交通大学学报,2020,41(4):86-89.

[5]李永华,李会杰,王剑,等. 基于损失模型的动车组排障器稳健优化设计[J]. 机械设计与制造工程,2018,47(8):6-10.

[6]谭惠日,秦睿贤,陈秉智. 多工况载荷下机车排障器拓扑和尺寸优化设计[J]. 大连交通大学学报,2021,42(4):28-32.

[7]吴承浩,米彩盈. 基于Tcl语言的铁道车辆排障器流程化分析系统[J]. 机械工程与自动化,2021(3):70-72.

[8]Gao Han,Xu Lei,Hu Yuanhao,et al. Lightweight Design of Hinge Based on Topology Optimization[C]. Journal of Physics:Conference Series,2022.

[9]才琪,冯若强. 基于改进双向渐进结构优化法的桁架结构拓扑优化[J]. 建筑结构学报,2022,43(4):68-76.

[10]陈忠山,乔红兵,林尚. 基于变密度法的钻架结构优化设计[J]. 煤矿机械,2021,42(12):114-116.

[11]邵淋晶,朱海浪,张巍. 基于响应面法的磁悬浮开关磁阻电机优化设计[J]. 电气自动化,2022,44(1):3-6.

[12]DIN. EN 15227-2020:Bahnanwendungen-Anforderungen an die Kollisionssicherheit von Schienenfahrzeugen[S]. 2020.

[13]尹安东,许靖,曹诚. 基于全局响应面法的电动轿车白车身多目标优化[J]. 合肥工业大学学报(自然科学版),2015,38(12):1607-1611,1616.

Optimization Design of EMU Cowcatcher

LIU Xingyu,LI Ya’na

(College of Locomotive and Rolling Stock Engineering, Dalian Jiaotong University, Dalian 116028, China)

Strength analysis and lightweight design of the EMU cowcatcher is essential because, as the suspension equipment under the locomotive, it has a great influence on the running safety and operation environment of the train. Based on EN 15227-2020 standard, this paper analyzed the static strength of the cowcatcher of EMU and determined the dangerous working condition. A comprehensive optimization method was proposed, combing topology optimization combined with experimental design-response surface optimization, so as to optimize the redundant materials of the bottom plate of the cowcatcher. The response surface was fitted through experimental design, and GRSM method was used for secondary optimization. The mass of the cowcatcher was reduced by 17% and the strength safety factors of the plate metal and welding seams met the requirements. The design makes the material distribution more reasonable and the cowcatcher lighter.

cowcatcher;static strength analysis;topology optimization;sensitivity analysis;response surface optimization

U260.39

A

10.3969/j.issn.1006-0316.2023.01.006

1006-0316 (2023) 01-0035-07

2022-05-05

刘星宇(1998-),男,江苏连云港人,硕士研究生,主要研究方向为载运工具现代设计方法,E-mail:674329934@qq.com;李娅娜(1977-),女,辽宁大连人,博士,教授,主要研究方向为车辆CAD/CAE及其关键技术、焊接残余应力与变形。