高空作业平台动力电池装配线效率提升

李飞 LI Fei

(山东建筑大学,济南 250101)

0 引言

近年来,制造业企业“用工荒”、招人难日益突出,同时,“用工成本居高不下”也成为制造业企业面临的一大难题[1],基于此,制造业企业提升生产效率势在必行。

精益生产是目前国内广泛推行的先进生产管理模式,广泛应用于汽车、化工、电子和机械等行业,在降成本和提效率方面效果显著。众多研究者对精益生产在制造业的应用进行了研究。于如月,徐志宏,郭紫雪[2]等运用线平衡的方法对汽车座椅装配线进行优化,产线节拍降低了16%,提升了生产效率,满足了客户需求。邱德元,贾华东[3]等运用ECRS原则对托轮装配线进行线平衡优化,产线节拍下降5min,产能提升45%。庞诗宁[4]变速器总装配线平衡分析与改善中将线平衡方法与数学模型相结合,优化后总装配线的平衡效率由70.77%提升到86.2%。张力,张晓玲,蒋建军[5]等将ECRS原则与启发式算法相结合,对涡轮增压器装配线进行线平衡优化,使装配线的平衡率由49.5%提升到了78.6%,使得劳动强度降低和运行时间最小化,提高了装配线的的作业绩效。徐杰[6]运用ECRS原则对聚乙烯纤维企业牵伸线进行优化,线体平衡率提升了11.58%,年度节约费用28800元。陈淋君[7]、马银忠[7]通过流程与动作分析和线平衡优化,将接触器生产效率提升了36%。李必敏[8]运用5W1H和ECRS原则等工具对S公司编织袋生产线进行优化,生产线平衡率由72.2%提升到88.31%。黄云笑[9]基于线平衡方法,结合ECRS原则对某企业生产线进行优化,实现线平衡率从67.5%提升到91.7%,大大降低了由于工序不平衡导致的浪费,提高了生产线效率并节约了人力成本。赵培杰[10],降皓鉴[10]通过线平衡改善,实现某车型电动座椅滑轨装配生产线平衡率提高7.5%,投料工时降低87.5%,达到降低生产成本、提高生产效率的目的。

E公司作为新能源行业的一家新兴企业,以储能产品和动力电池产品的研发、销售与生产为主营业务,规划年产能7.2Gwh,目前已投产储能产品和工程机械动力电池产品。本文针对E公司高空作业平台280动力电池(以下简称“高机280PACK”)装配线产能不足的问题进行研究,按照精益生产的“流动”原则,运用“单件流”、ECRS原则和线平衡方法,对高机PACK生产进行流程分析、方法研究、工位细分和作业测定,平衡工位间作业时间,消除等待、动作等浪费,实现生产效率提升。

1 现状分析

1.1 产品介绍

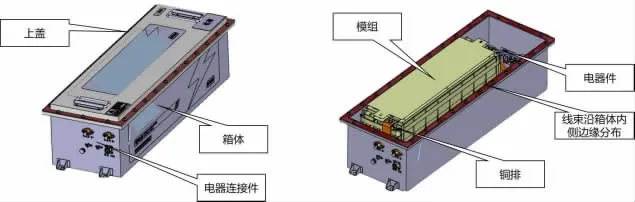

高机280PACK主要构成部分包括箱体、模组、电器件、线束、铜排等,产品结构见图1。

图1 280PACK产品结构示意图

1.2 生产现状及问题分析

1.2.1 生产工艺

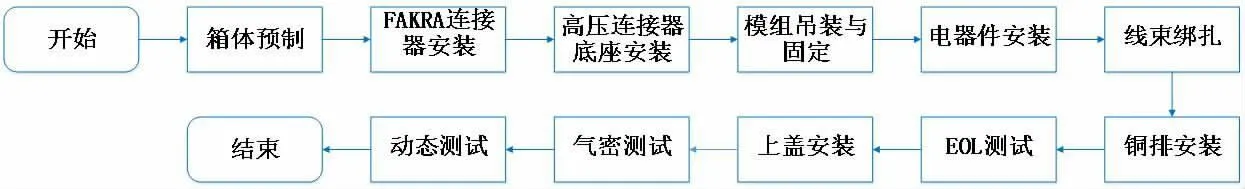

高机280PACK装配作业内容主要包括箱体预制、FAKRA连接器安装、高压连接器底座安装、模组吊装与固定、电器件安装、线束绑扎、铜排安装、EOL测试、上盖安装、气密测试和动态测试等,工艺流程见图2。

图2 280PACK装配工艺流程

1.2.2 问题分析

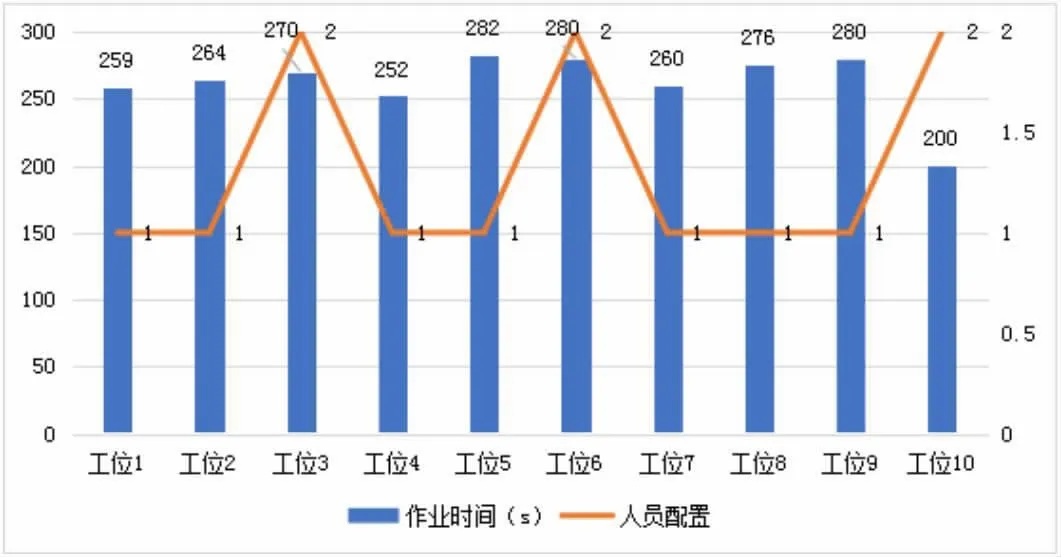

①产能不足:根据年度计划预测,每日产品需求120台,计算出需求节拍(TT)为300s(按每日有效工作时间10h计),由装配线各工位作业时间和人员配置(图3)可知,目前产线实际节拍为425s,单班次(10h)产出85台,无法满足客户需求。②线平衡率低:由图3数据计算可知,装配线平衡率为71%,工位之间不平衡,瓶颈工位(线束绑扎)作业时间长,存在较多等待浪费。③人均效率低:单班次(10h)产出85台,人员配置13人,每人每小时产出(UPPH)为0.65。

图3 改善前各工位作业时间和人员配置图

1.3 改善点分析

①瓶颈工位:工位1作业内容为箱体预制和FAKRA连接器安装,其中箱体预制包括贴底部保温棉、支撑泡棉以及箱体外侧防水标贴等作业内容,连接器安装包括连接器线束整理、连接器固定等作业内容。此工位作业内容多、操作时间长。②作业时间超出需求节拍的其他工位:工位2作业内容为模组吊装、固定和高压连接器安装,其中模组吊装需使用框架吊、电葫芦和吊具工装,需谨慎操作,防止模组与箱体发生碰撞;模组进入箱体后,需将模组四角的长螺钉孔与箱体底部孔位对准,高压连接器底座安装需要使用电动螺丝刀进行紧固。此工位作业内容复杂、用时较长。工位4的作业内容为线束对接、整理与绑扎,共需绑扎20个扎带,数量较多,同时,2名员工操作时存在部分干涉。工位5的作业内容为铝排安装,2人作业,每人安装2个铝排,共安装4个铝排,2人需交叉复检,然后在记录表上记录检验结果,复检和记录结果影响了该工位节拍。工位6的作业内容为EOL测试,人工作业主要是把3根线束分别插接到设备和产品,线束上没有明显的标识进行区分,接线和切换产品类型时需要仔细对比才能区分,此部分操作存在优化空间。工位9的作业内容为动态测试,该设备目前可同时测试6台PACK包,需40分钟才能测试完毕,设备测试能力无法满足需求。

2 方案制定

2.1 改善方法

针对瓶颈工位和作业时间超出需求节拍的工位,基于线平衡方法,应用5W1H分析法[11]对各工位作业内容进行分析,明确改善方向、挖掘改善空间。运用“ECRS”四原则[11](即“消除、合并、重排、简化”,首先考虑取消该工序,对不能取消的工序再考虑进行合并、重排和简化),以缩短作业时间、提升产线平衡率、效率和产能为目标制定改善方案。

2.2 改善方案

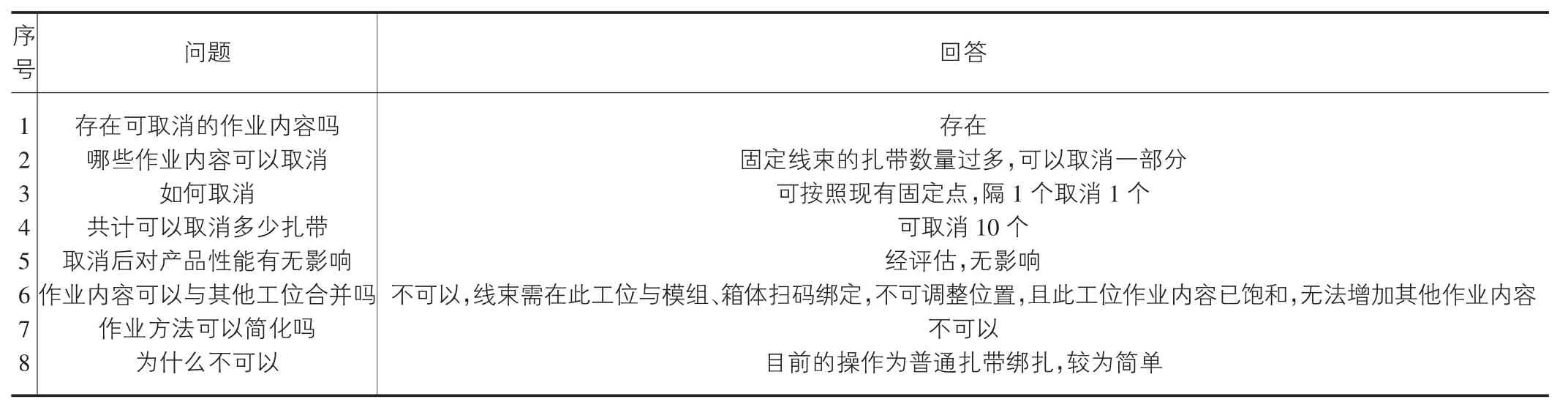

运用5W1H分析法和ECRS四原则对瓶颈工位(工位1)和作业时间超出需求节拍的其他非瓶颈工位(以工位4为例)进行分析、改善,详情见表1和表2。

表1 瓶颈工位分析表

表2 非瓶颈工位分析表(以工位4为例)

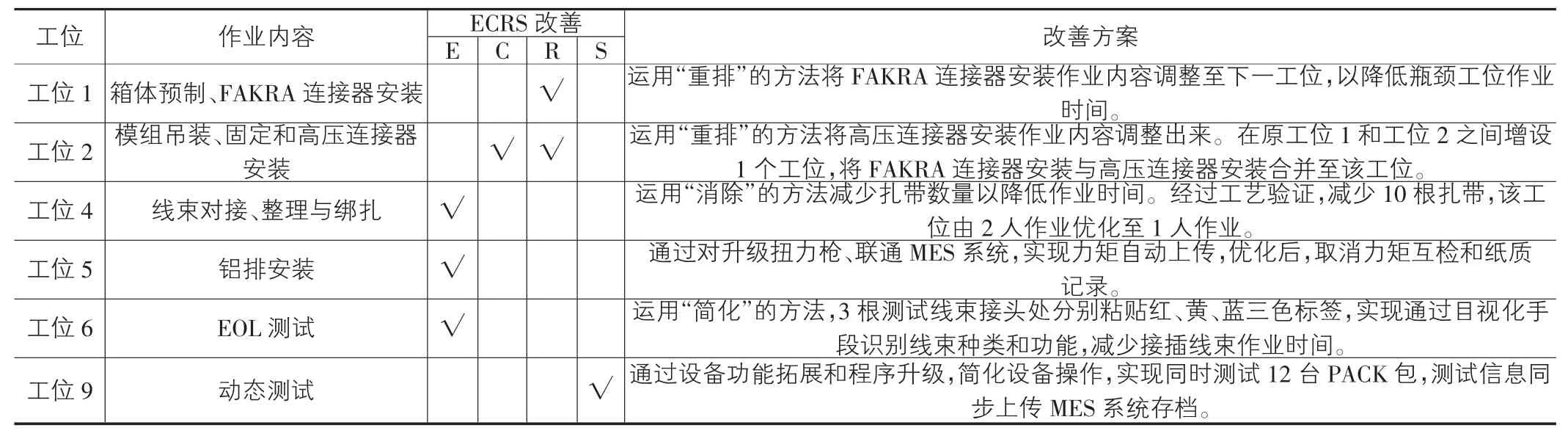

经过系统分析与改善,具体改善方案见表3。

表3 280PACK装配线改善方案

3 改善效果

通过对瓶颈工位及其他工位进行作业分析,对瓶颈工位进行作业内容重排、增设工位,对其他工位分别进行了作业内容消除、操作方法简化以及设备能力提升等改善,瓶颈工位即工位1箱体预制作业时间由425s下降至282s,其他改善工位作业时间均下降至需求节拍以下,改善后装配线各工位作业时间和人员配置见图4。

图4 改善后各工位作业时间和人员配置图

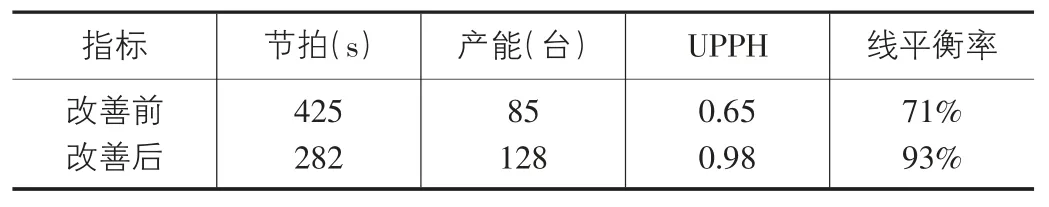

方案实施后,无论是从节拍、单班次产能,还是从每人每小时产出(UPPH)和线平衡率等方面各项指标均比之前有了明显改善,如表4所示。

表4 改善前后指标对比

4 结语

本文选择高空作业平台动力电池装配线为研究对象,针对生产过程中存在的线体不平衡、产能不足等问题,运用基础工业工程中的线平衡、ECRS原则等方法,分析产线各工位间不均衡的影响因素,并制定针对性的改善方案,消除不均衡产生的等待浪费,实现产线平衡率提升了22%,单班次产能提升了50.6%,最终达到均衡各工位作业时间、提高生产效率和满足客户需求的目的。