CdZnTe衬底的退火改性技术研究

范叶霞,周振奇,刘江高,李振兴,侯晓敏,折伟林,王 丛

(华北光电技术研究所,北京 100015)

1 引 言

随着三代碲镉汞探测器的技术水平不断发展,双多色、长波、甚长波、大面阵、高性能组件对碲锌镉衬底的质量要求也越来越高[1-3]。碲锌镉作为理想的碲镉汞外延薄膜衬底材料,对其质量均匀性尤其是夹杂有很高的要求,夹杂作为降低组件性能的主要缺陷之一,其尺寸减小以及消除研究对组件性能提高具有重要意义。进行外延时,作为衬底材料,其第二相夹杂作为体缺陷会延伸到碲镉汞外延层中,形成相应的外延缺陷,进而严重影响到外延膜的质量;其次,第二相夹杂缺陷能够阻挡碲镉汞探测器组件的红外光吸收,从而降低光敏单元对信号的探测效率,进而降低器件的能量分辨率和探测效率。因此,去除掉碲锌镉衬底中的第二相夹杂,获得高质量的碲锌镉衬底材料对于提升碲镉汞红外探测器的性能具有十分重要的意义。

退火技术是改善碲锌镉衬底质量的有效方法之一,国内外对碲锌镉晶体退火进行了详细的研究,西北工业大学、上海技物所、四川大学等研究机构[4-6]对碲锌镉晶体的退火研究发现,通过对退火参数如退火温场、退火源等参数的改进,能够改善碲锌镉衬底的夹杂、红外透过率、电阻率等,而日本的A.Koyama等人[7]通过改进退火技术,可以获得衬底中无夹杂的退火实验结果。为了进一步地提升碲锌镉衬底的质量,改善衬底特别是大尺寸衬底中的第二相夹杂和组分分布,需要开展碲锌镉衬底退火技术研究。

2 实验方案

采用改进垂直布里奇曼法生长碲锌镉晶体,经切割、研磨和抛光制成碲锌镉晶片,将干净的碲锌镉晶片放入自制石英退火安瓿中,真空高温封接,采用自制的三温区碲锌镉退火炉进行退火,退火源为单质Cd和单质Zn,退火时长为72~144 h不等。退火后,对晶片表面进行抛光,获得纳米级抛光表面。采用傅立叶红外光谱仪测试晶片的红外透过率,测试波长范围为2.5~25μm(波数400cm-1~4000cm-1),采用红外显微镜测量晶片中的第二相夹杂,采用能谱和PL谱测量晶片全片中的Zn组分及组分分布[8]。

3 测试结果及分析

3.1 红外透过率

退火前后测量的晶体红外透过光谱如图1所示。图1中退火前晶体中的波数较小(波长较长)部分的红外透过率较低,随着波数增加(波长变短),红外透过率逐渐上升到60 %及以上,低的红外透过率不能满足高质量碲镉汞探测器对衬底的高红外透过需求。

经过退火处理后在波长2.5~25 μm(波数400 cm-1~4000 cm-1)段,晶体的红外透过率IR≥60 %,如图1所示,满足作为碲镉汞红外探测器理想衬底的需求。红外透过率得到改善,这可能是由于退火改善或改变了晶体中的缺陷,导致晶体中特别是长波波段红光吸收较强的缺陷密度明显减少,红外透过率增加。

图1 退火前后晶片红外透过率的比较

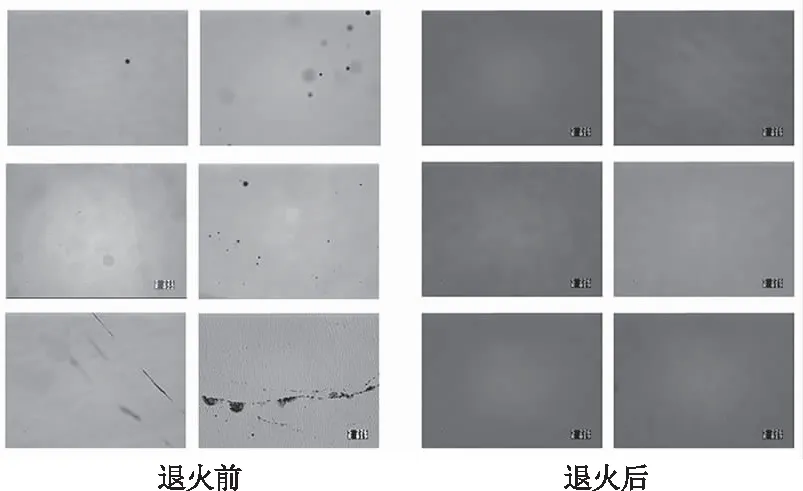

3.2 第二相夹杂

碲锌镉晶体中的第二相夹杂一般指≥1 μm的缺陷,在红外显微镜下可观察到,典型的夹杂形状呈六角星形、三角形,及条带状等。碲锌镉晶体中的第二相夹杂产生,可能由于原料配比失衡、生长温场不稳定、生长参数不准确所导致。

退火前,采用红外显微镜,200倍下对碲锌镉晶片进行全片夹杂观察,并拍照记录,常规生长碲锌镉晶片中的典型第二相夹杂形貌如图2所示。

图2 退火前后第二相夹杂对比

晶片经退火工艺后,采用红外显微镜进行全片观察及拍照记录,发现整片晶片中没有第二相夹杂,第二相夹杂得到完全去除,如图2所示。第二相去除的机理,可能是由于退火条件下,退火温场稳定、均匀,碲锌镉晶片中的夹杂缺陷一般为单质,熔沸点较低,在稳定温场下逐渐分解,以热扩散形式逐渐散布在周围晶格中,或形成杂质浓度梯度,最终逐步扩散到晶片表面,实现了晶片中无第二相夹杂。

由图2可见,退火技术可实现碲锌镉衬底中红外显微镜下无大于1 μm的第二相夹杂,夹杂缺陷得到极大地改善,衬底性能获得大幅提升。需要指出的是,如果衬底中存在尺寸过大(>50 μm)且形状规则的第二相夹杂,退火技术虽然可实现去除第二相夹杂的实验结果,但晶片中会存在红外显微镜下不可见的退火痕迹,当进行化学腐蚀或化学抛光时,退火痕迹以缺陷的形式重新出现在衬底表面,降低衬底表面质量。这可能是由于第二相夹杂尺寸过大,破坏了周围晶格的结构,造成晶格损伤,类似于晶格中的小角晶界,然而退火技术无法实现晶格的修复,当进行化学腐蚀或化学抛光时,晶格损伤以缺陷形式显现。所以,退火技术可实现<50 μm的第二相夹杂去除,但较大尺寸的第二相夹杂仍需以晶体生长技术的配料、温场和生产参数控制为主。

3.3 组 分

3.3.1 能谱组分分析

高温退火后,晶片表面微观形貌多样,为了更好地分析退火对表面的影响,采用扫描电镜观察退火后表面形貌,并利用EDAX能谱对相应的成分进行测量,结果如表1所示。

表1 碲锌镉衬底表面能谱测试结果

由以上结果可见,晶片表面的Zn组分值很高,原子比均大于10 at %,远大于常规工艺中碲锌镉衬底的Zn组分值(≈4 at %),这可能是由于在高温下,退火气氛中Zn饱和蒸汽压较大,Zn原子向晶片表面和内部进行剧烈热扩散,从而导致晶片表面的Zn组分值偏高。

3.3.2 PL谱Zn组分分析

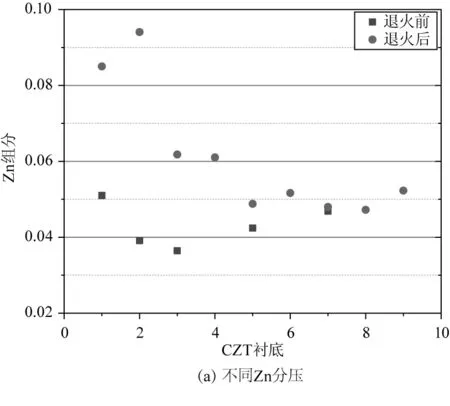

为了验证能谱测试的结果,采用PL谱进行抛光后1#晶片的全片测试,并计算了Zn组分值及标准偏差,如图3所示。

(a)退火前

由图3可见,相对于退火前,晶片中的Zn组分平均值由0.05099升高至0.08502,标准偏差由0.00394降至0.00098,减小为原值的1/4,Zn组分分布非常均匀,但晶片中的Zn组分值偏大,不满足碲镉汞外延的需求,分析是由于退火后晶片中的Zn蒸汽压偏高导致的,因此采取改变退火气氛中Zn分压的方法,进行退火实验,并进行PL谱测试,如图4(a)所示,同时进行了逐层减薄抛光Zn组分测试,测试结果如图4(b)所示。

图4 Zn分压和衬底减薄厚度对碲锌镉衬底中Zn组分的影响

由测试结果可见,通过改变不同的分压,Zn组分可控制在0.044~0.051范围内,同时Zn组分的标准偏差约为0.001,如图5所示,即衬底中的组分均匀性没有发生改变,仍呈组分高度均匀分布,与未退火晶片的Zn组分标准偏差比较,性能改善非常明显。通过以上的结果可见,通过退火技术,可实现碲锌镉衬底材料的组分可设计性,满足了碲镉汞外延膜对碲锌镉衬底组分的理想需求。

图5 退火后晶片与传统片的Zn组分标准偏差对比图

4 结 论

经过对碲锌镉衬底退火技术的研究发现,退火技术可实现碲锌镉衬底中无第二相夹杂,同时晶片的红外透过率明显得到改善,达到60 %以上;退火技术还可调节晶片中Zn组分,且同时获得高一致性的组分均匀分布,通过退火技术,碲锌镉衬底的性能获得极大地提升,衬底质量明显改善,对大面阵碲镉汞红外探测器的性能研究具有十分重要的意义。