基于剪切散斑干涉无损探伤的缺陷深度测量

王 硕,占明明,刘 斌,简琦薇,张贵辉

(1.上海工程技术大学机械与汽车工程学院,上海 201620;2.湖北航天化学技术研究所,湖北 襄阳 441003)

1 引 言

复合材料粘接结构在航空航天、军工等制造领域有着重要地位,如火箭发动机橡胶包覆层和金属壳体粘接、卫星等航天器上金属蒙皮与蜂窝层粘接等等[1]。然而,粘接结构在制造和使用的过程中,不可避免地会产生脱粘、气孔等粘接缺陷,极大地影响粘接结构强度,降低使用寿命[2-4]。因此,需要一种无损检测方法对复合材料粘接结构内部粘接缺陷进行评估。

目前,国内外对于复合材料粘接结构内部粘接缺陷的无损检测方法有红外热成像、脉冲涡流、空耦超声、激光剪切散斑等。红外热成像法检测速度快,可视化程度高,但检测时考虑的影响因素复杂[5-7]。脉冲涡流法无需耦合剂,成本低、检测速度快,可在高温、狭小空间内检测,但对深层缺陷的检测灵敏度不高[8-9]。空耦超声法利用空气作为检测的耦合剂,不会污染检测物体,自动化程度高,但空气的不稳定会影响信号的信噪比,且检测效率低[10-11]。激光剪切散斑干涉法作为一种光学检测方法,其测量精度高、灵敏度高、测量分辨率高,并且可以进行大面积非接触式测量。另外,激光剪切散斑干涉技术对测试环境的隔振要求不高,更适用于现场检测[12-17]。

近些年来,利用剪切散斑干涉技术检测试件内部缺陷的研究取得了较多进展。邹广平[18]等利用热加载和剪切散斑干涉技术实现了对松木试件的内部缺陷隐藏近表面缺陷的定量无损检测。Kyeong-Suk Kim[19]等通过激光剪切散斑干涉技术测量了压力容器内部缺陷,实验表明在0.2 MPa压差下就可以测量到压力容器内部近表面25 %深度处的缺陷。冯秀[20]等利用剪切散斑干涉技术对压力容器的内部缺陷进行了检测实验,并认为当缺陷直径与深度之比大于9时才能检测出缺陷。Yanhua Peng[21]等建立了包含缺陷深度、离面位移和载荷条件等的力学模型,实现了对缺陷深度的定量测量。上述研究均利用剪切散斑干涉技术成功地对试件内部缺陷进行了有效检测及分析。然而,利用剪切散斑干涉技术对复合材料粘接结构内部缺陷的研究较少。

本文基于迈克尔逊干涉光路构建了剪切散斑干涉无损检测系统,利用带微螺旋结构的固支圆盘对系统的离面位移测量精度进行了标定,详细分析了不同负压激励载荷条件下预制内部缺陷的铝合金平板试件在不同尺寸和深度圆形缺陷位置处的剪切散斑干涉图像,结合有限元模型探讨了不同负压值下试件表面在圆形缺陷位置处的变形规律,并基于剪切散斑干涉图像依据弹性薄板理论对圆形缺陷深度进行了有效测量。

2 实验试件和方法

2.1 圆形缺陷平板试件

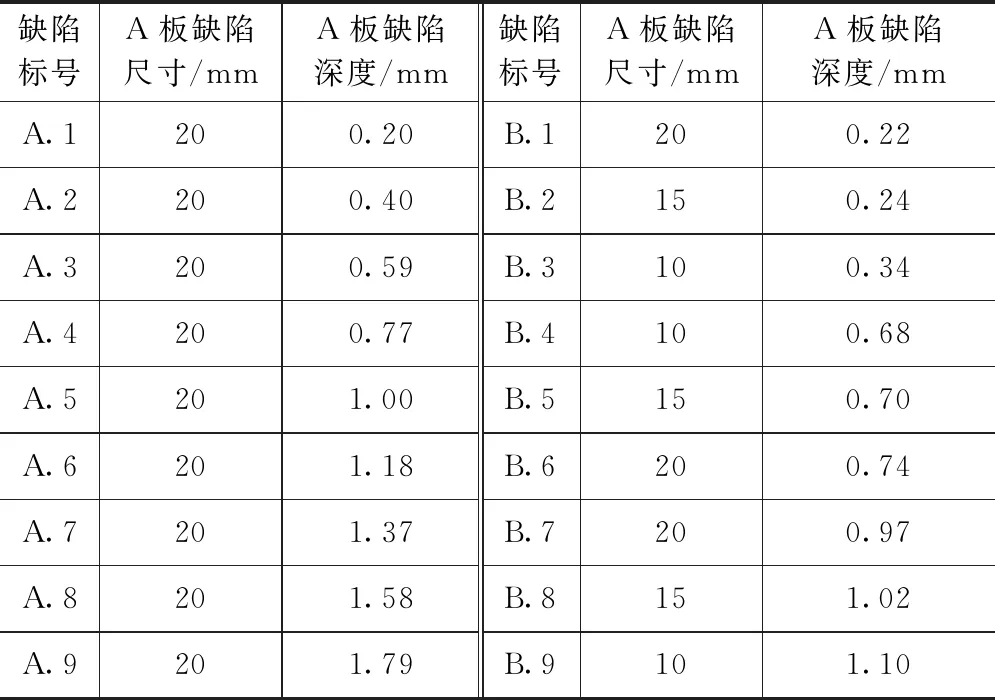

本文利用国防工业中常用金属材料LY12铝合金制作了具有不同缺陷深度的圆形缺陷平板试件A(图1)和不同缺陷深度及尺寸的圆形缺陷平板试件B(图2)。两块平板试件尺寸均为120 mm×120 mm×5 mm,试件一面钻有9个圆形盲孔。平板试件A的9个圆形缺陷直径均为φ20 mm,1号到9号的缺陷深度以0.2 mm的差值线性递增。其中,缺陷深度最深为0.20 mm(1号缺陷),缺陷深度最浅为1.79 mm(9号缺陷)。平板试件B的9个圆形缺陷深度分为三个梯度,其中1~3号圆形缺陷的深度为0.20~0.35 mm;4~6号圆形缺陷的深度为0.65~0.75 mm;7~9号圆形缺陷的深度在0.95~1.00 mm。各平板上圆形缺陷的深度和尺寸详见表1所示。

图1 平板试件A的实物图和预设缺陷示意图

图2 平板试件B的实物图和预设缺陷示意图

表1 平板试件A和B预设圆形缺陷的尺寸和深度

2.2 剪切散斑干涉检测系统

激光剪切散斑干涉技术是通过分析物体加载前后散斑条纹变化得到物体表面变形信息[12]。本文基于剪切散斑干涉原理构建了无损检测系统,其光路如图3(a)所示。无损检测系统主要组件包括①分光镜;②激光器;③数字相机;④剪切镜;⑤PTZ控制器;⑥PTZ;⑦反射镜;⑧平板试件;⑨负压舱,如图3(b)所示。

(a)光路图

实验前,将平板试件钻有圆孔的一面用橡胶皮密封,便于负压加载。同时,为了提高图像质量,降低检测时试件表面的镜面反射,对平板试件A和B的待检测表面进行喷白处理。随后,用自制试件板夹具(图3(c))加紧试件,将夹持有平板试件的两个夹具固定于真空舱内。通过调整夹具在负压舱内的位置,使数字相机的成像在镜头中央。调整相机焦距和光圈,使得平板试件待测表面成像清晰。在实验过程中,利用真空舱产生负压差,作为剪切散斑干涉实验的激励条件。圆形缺陷孔内气体压强与舱内气压的差值变化,将使平板试件的铝合金表面在圆形缺陷处发生变形,数字相机采集铝合金板变形后的剪切散斑条纹图传输到计算机。

2.3 微螺旋结构标定

为了验证该剪切散斑光测系统检测离面位移的测量精度,本文作者设计了带有微螺旋结构的固支圆盘标定结构,如图4(a)所示。微螺旋结构的前进运动将使得固支圆盘发生微小变形,利用剪切散斑干涉光测系统检测变形固支板,可得到清晰干涉条纹图,如图4(b)所示。首先利用位移测量装置,得到微螺旋结构的进给量S1和固支圆盘表面最大变形量S2之间的线性关系为S1/S2=1/0.74,如图5(a)中实线所示。然后,利用搭建的剪切散斑检测系统对固支圆盘进行了离面位移测量,得到的微螺旋结构进给量S1与固支圆盘离面位移的测量值S3之间的线性关系为S1/S3=1/0.28,如图5(a)中点划线所示。因此,固支圆盘表面最大变形量S2与其离面位移的测量值S3之间的关系为S2/S3=1/0.39,如图5(b)所示。在后续对铝合金板缺陷处的离面位移进行定量测量时,需对测量值进行修正,修正系数C=0.39。

图4 标定结构及标定圆盘变形检测结果

图5 微螺旋结构进给量S1、固支圆盘表面最大变形量S2及离面位移测量值S3间的线性关系

3 结果分析与验证

图6和图7分别显示了平板试件A和B在不同负压加载值下的剪切散斑干涉条纹图。可以看出,随着负压值不断增加,两块平板试件上各圆形缺陷位置处均可出现清晰明显的条纹图像,均可进一步进行离面位移定量测量。整个实验过程中真空舱提供的最大负压值为30~40 kPa。由于平板试件A和B上预设圆形缺陷深度和尺寸不同,相应缺陷位置处物体表面剪切散斑干涉条纹变化规律也不同。

图6 平板试件A各圆形缺陷在不同负压值下干涉条纹图

图7 平板试件B各圆形缺陷在不同负压值下干涉条纹图

对于平板试件A,深度最小的A.1号缺陷对于负压值的改变响应最快,在负压仅为0.55 kPa时就已经出现了剪切散斑特征条纹。当负压值达到3.26 kPa时,A.1号缺陷位置处剪切条纹去相关,条纹级数已不可读。此时,A.2号缺陷位置处出现了明显的剪切散斑条纹,A.3号缺陷位置处仅有条纹出现的趋势。当负压值继续增大达到7.68 kPa时,A.2号缺陷位置处条纹级数已不可读。此时,A.3号缺陷位置处出现二级剪切散斑条纹,这说明该处变形可进行分析并计算离面位移值。当负压值进一步增加达到22.27 kPa时,A.1~3号缺陷位置处变形量已经超出了剪切散斑检测系统的测量范围,条纹均已模糊。此时,A.4号缺陷位置处出现了二级剪切散斑条纹,A.5号缺陷位置处也出现了一级条纹,故二者的离面位移均可进行定量测量。当负压加载值相继达到28.76 kPa、31.25 kPa和37.49 kPa时,A.7~9号缺陷位置处也相继呈现出一级条纹,但在持续增压过程中,其条纹变化并不明显。这可能是因为A.7~9号缺陷深度已达1.37 mm以上,而物体内部缺陷深度越深,其表面变形所需载荷激励越大[18]。

对于平板试件B,在负压值为0.31 kPa时,B.1号和B.2号缺陷位置处均已产生特征条纹,但是B.1号缺陷位置处的条纹级数明显多余B.2号缺陷位置处,说明缺陷尺寸较大的B.1号缺陷位置处离面位移大于B.2号的。当负压值达到2.93 kPa时,B.1号和B.2号缺陷位置处条纹图案均模糊化。此时,B.3、B.5和B.6号缺陷位置处都出现了特征条纹。随着负压值达到6.16 kPa,第一深度梯度(0.20~0.35 mm)的B.1~3号缺陷位置处条纹均已模糊。此时,缺陷深度在第二梯度(0.65~0.75 mm)的B.5号和B.6号缺陷位置处条纹级数较为明显,而缺陷深度在第三梯度(0.95~1.00 mm)的B.7号缺陷位置处刚呈现干涉条纹趋势。当负压值相继达到10.06 kPa、12.63 kPa、14.56 kPa时,B.4~7号缺陷位置处条纹级数不断增多,说明其对应的离面位移也随着负压值增大而不断增加。此时,第三深度梯度的B.8号和B.9号缺陷位置处条纹变化却并不明显。当负压值进一步增大达到16.15 kPa、21.44 kPa和29.17 kPa时,B.5号和B.6号缺陷位置处条纹已经模糊,说明其离面位移超出系统检测范围。此时,B.4号和B.8号缺陷位置处出现了完整的一级剪切散斑图像,而B.9号缺陷却依然没有完整的条纹级数。由此看见,同一深度梯度的圆形缺陷随着缺陷尺寸增大而对外部激励响应越快。同一负压加载下,相同尺寸的圆形缺陷随着深度增加而对外部激励响应越慢,其表面变形越小。

为了进一步研究不同尺寸和不同深度的圆形缺陷在负载激励下变形情况,同时验证光测实验结果的正确性,本文还利用有限元分析软件ABAQUS对圆形缺陷平板试件进行了仿真模拟。根据表1中预设缺陷尺寸,分别建立平板试件A和B三维模型,在缺陷位置处施加均匀分布的负压载荷来模拟真空加载激励。模型弹性模量E=70 GPa,泊松比μ=0.3。

图8和图9分别为平板试件A和B在不同负压值下的离面位移云图。随着负压加载值不断增大,同一圆形缺陷处的离面位移也随之增加。平板试件A中各圆形缺陷尺寸相同而深度呈等差值变化,相应缺陷位置处的离面位移在相同负压加载值下随缺陷深度减小而不断增大。深度值最小的A.1号缺陷对负压值变化最敏感,且该缺陷处离面位移最大。平板试件B中,对于同一深度梯度的三个缺陷,其离面位移在相同负压加载值下随缺陷尺寸增大而增大,且对负压值变化越敏感。对于不同缺陷深度梯度的缺陷,在相同缺陷尺寸条件下,其离面位移随缺陷深度减小而对负压值变化越敏感。这些规律与前文光测实验结果均吻合,验证了本文所构建的剪切散斑干涉无损检测系统的有效性,这表明利用该检测系统可以准确地获取复合材料粘接内部缺陷的位置、尺寸和大小等信息。

图8 平板试件A在不同负载值下的位移云图(单位:μm)

图9 平板试件B在不同负载值下的位移云图(单位:μm)

4 缺陷深度推导

基于剪切散斑干涉无损检测系统获得的高质量剪切散斑干涉条纹图,对图像进行滤波、去包裹等操作,进一步测量平板试件A和B上每个圆形缺陷的离面位移和缺陷直径。在此基础上,利用弹性力学薄板理论计算平板试件A和B上各圆形缺陷的深度。圆形缺陷深度计算方程如公式(1)所示[21]:

(1)

其中,q为加载(MPa);a为圆形缺陷的半径(mm);ω为离面位移(mm);υ为泊松比;E为杨氏弹性模量(MPa);ρ为极坐标值(计算时ρ=0)。

根据公式(1)计算的平板试件A和B上各圆形缺陷深度如图10所示。通过对比各圆形缺陷实际深度和剪切散斑干涉系统测量深度,可以看出,本文所构建的剪切散斑干涉检测系统具有较高的缺陷深度检测灵敏度。对于平板试件A上深度t<1 mm的圆形缺陷深度检测误差在10 %之内,对于深度t>1 mm的圆形缺陷深度测量误差明显增大,约在10~20 %左右。这可能是因为深度t>1 mm的缺陷为A.7~9号缺陷,在当前负压下其对应的离面位移较小,测量精度低,从而导致测量结果误差较大。对于平板试件B,缺陷尺寸对深度测量误差值的影响远远大于缺陷深度,缺陷尺寸最小的B.3、B.4和B.9号圆形缺陷深度测量误差值明显较大。同一缺陷深度梯度条件下,尺寸越小的圆形缺陷测量误差显著增大。这是因为缺陷尺寸越小,试件表面在缺陷位置处变形更困难,条纹变化不明显,在解包裹的散斑图中提取信息准确度受影响,从而影响了计算结果。

图10 铝合金内部圆形缺陷深度测量结果

5 结 论

本文基于剪切散斑干涉技术构建了无损检测系统,利用带微螺旋结构的固支圆盘对系统离面位移测量精度进行了标定,详细分析了不同负压激励载荷条件下铝合金平板粘接试件在不同尺寸和深度圆形缺陷位置处的剪切散斑干涉图像,并利用有限元计算缺陷所在表面的变形规律验证了检测系统的有效性。相同缺陷深度和负压值下,缺陷尺寸越大,散斑条纹级数越多、离面位移越大;相同缺陷尺寸和负压值下,缺陷深度越深,散斑条纹级数越小、离面位移越小。此外,基于剪切散斑无损检测系统获取的高质量剪切散斑干涉条纹图,准确地得到了试件内部缺陷的形状、位置以及尺寸大小等信息,并依据弹性薄板理论进一步推导了缺陷深度。缺陷深度测量精度随缺陷尺寸增大及深度减小而提高,直径为20 mm深度小于1 mm的圆形缺陷深度测量误差值小于10 %。