基于失效分析的轨道交通断路器服役可靠性评价

黄晓博

(中车青岛四方机车车辆股份有限公司,青岛 266111)

引文

断路器作为电能传输、分配以及对用电回路中设备实现保护、控制与稳定运行的重要部件[1],广泛用于高速动车组的各个设备中。断路器的可靠分闸与合闸,关系着列车平稳与安全运行的方方面面,从列车监控回路到列车控制回路,都离不开控制元件的配合与响应。因此,对断路器进行服役可靠性研究,以失效故障为输入,提前预判故障表征与发生时间,有利于提高列车运行安全性,减少经济损失并避免大型事故的发生。

本文基于实车数据调研与失效分析手段,通过模拟实际环境的加速老化试验,对轨道交通用断路器进行劣化分析并进行服役可靠性评价。通过试验中的数据劣化与失效分析,确定断路器在实际使用环境下发生故障的外在表征与预估时间,进行服役可靠性评价,为提高装备可靠性和安全性提供理论依据。

1 失效分析

断路器失效主要有疲劳失效与电应力失效两种[2]。疲劳失效主要由于机械构件在长期开合闸后润滑不到位,外在表征有:合闸不到位、拒动、触点粘连、分闸延迟等[3]。电应力失效主要由于带载条件下开合闸产生的电弧或触点与空气中杂质产生的电化学腐蚀,外在表征有:触点烧蚀、电磨损、接触电阻增大、合闸弹跳异常等[4-6]。

对实车故障信息调研后,某款断路器故障主要表征为触点异常,但是断路器故障机理为触点粘连还是触点烧蚀仍不明确,需进一步对触点进行微观形貌分析与材料成分分析等判断主要失效原因。

微观形貌分析失效件与新品对比结果如图1所示,失效件触点上有磨损痕迹,除接触面表面光滑透底外,其余表面发黑且有颗粒附着物。新品断路器表面无磨损发黑情况,带有光泽。

图1 新件与失效件触点微观形貌对比

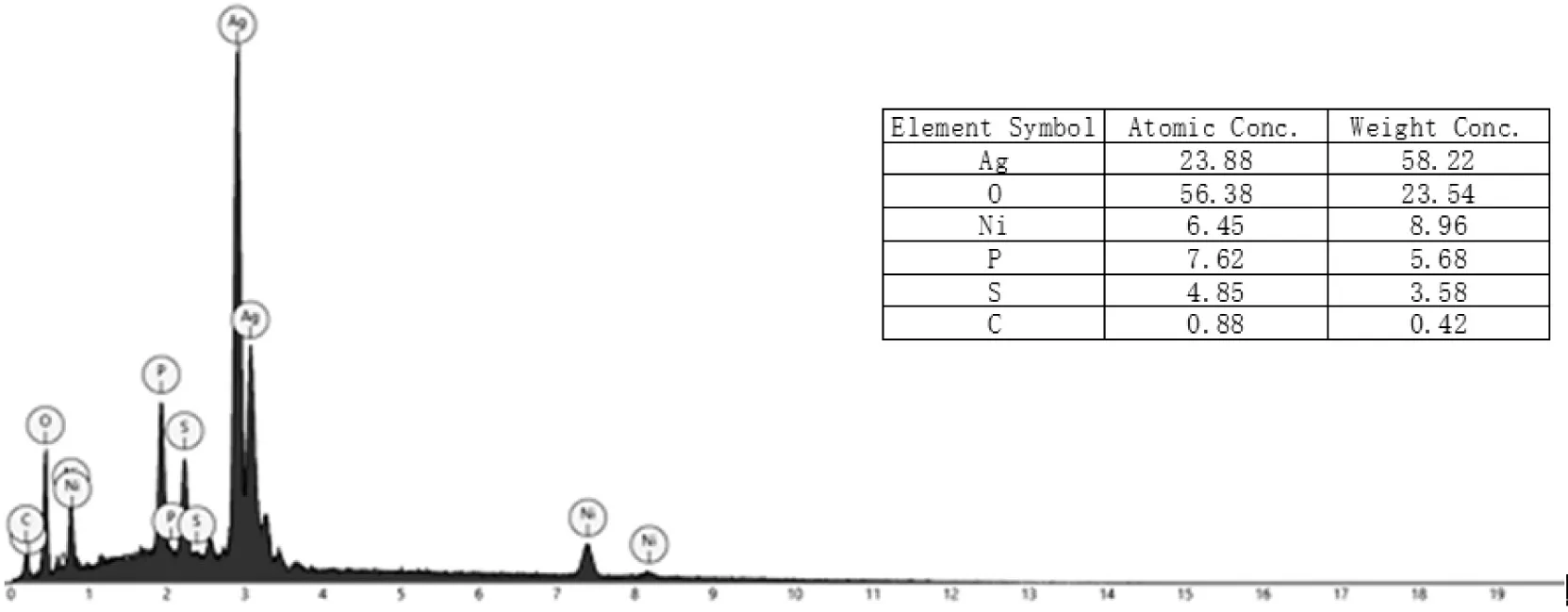

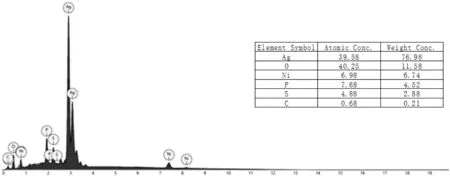

采用SEM扫描电镜对断路器失效触头表面形态及化学成分进行分析,如图2、3所示。失效件可见触点接触面上附着的物质聚集较密,应经历挤压形成堆积状态。成分检测触点主要成分均为Ag金属(含Ni)及其氧化物等。对比新品触点表面形态与成分,其表面光滑,表面元素成分与失效品基本一致,但是O含量较低,Ag含量较高。

图2 失效件触点成分分析

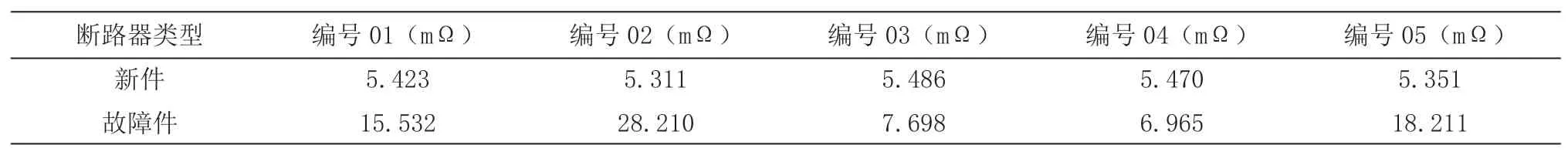

对失效断路器触点闭合后进行接触电阻测试,与全新断路器进行对比发现,接触电阻有显著增大,如表1所示。产品要求断路器闭合接触电阻<7.2 mΩ即为通过,实际部分失效件接触电阻仍在合格范围内,出于安全角度考虑,应根据不同断路器进行调研,将此两款断路器合格指标降低以匹配应用。

图3 新件触点成分分析

表1 接触电阻对比

根据失效分析的结果可知,此断路器触点失效部位有氧化物聚集,为带载条件下开合闸产生的电弧或触点与空气中杂质产生的电化学腐蚀,主要失效机理为电应力失效。且接触电阻表现出明显的退化趋势,可以作为退化指标进行试验设计。

2 试验过程

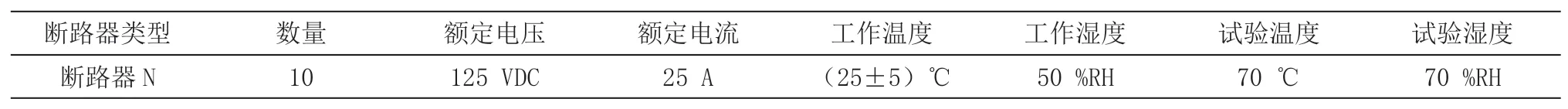

本文基于失效分析的结果,首先对失效件与新件进行材料成分对比分析,并根据接触电阻退化趋势,设计试验时间与试验应力。调研使用环境,断路器所处空间较为封闭,工作温湿度较为稳定,受线路南北运行,空气湿度有一定波动,驻车时有高低温贮存环境。因此,利用实验室加速手段进行加速老化试验,在指定试验周期内观测接触电阻退化趋势并对断路器进行寿命预测。样品信息如表2所示,试验结果如图4、5所示。

表2 样品信息

图4 10款样品前1 728 h接触电阻均值变化趋势图

取10件全新继电器进行试验,条件如下:

1)在试验的标准大气条件下,对继电器进行外观检测,筛除异常件;

2)将继电器放入高低温湿热试验箱内,模拟实际使用状态安装、连接至额定电压电流环境中,并按实际使用频率设置2 s导通,13 s断开;

3)然后调节试验箱内的温度至70 ℃、相对湿度为70 %;

4)试验中检查:每隔24 h,断路器处于温度70 ℃,相对湿度70 %RH的环境条件下将断路器断电,并进行触点接触电阻检测,检测后立即恢复供电;

5)直至2 000 h试验结束后,将试验箱恢复至标准大气条件,被试品在该温度下保持2 h使其达到温度稳定;

6)打开箱门,在试验的标准大气条件下,进行外观与接触电阻检测。

在第1 584 h之前,断路器随试验时间递增,接触电阻表现出不同程度的增加,并在1 200 h前后多数断路器接触电阻已超过7.2 mΩ限值要求。在第1 584 h后,多数断路器表现出接触电阻突然增大的现象,且在第(1 776~1 896)h之间,10件样品接触电阻接连测出无穷大,打开试验箱发现触点已无法完全闭合,保守认为在1 200 h已发生退化性失效,此时断路器仍具有正常功能,但回路负载增大,在1 776 h已经发生绝对失效。

3 服役可靠性评价

在长期电应力与湿热应力综合作用下,断路器触点结构异常,有附着物附着在接触点位置,且磨损严重,机械结构卡滞导致无法闭合,最终表现出失效。

依据Hallberg-Peck模型,按照经验激活能一般取0.7,湿度加速系数取3,则试验环境相对于工作环境的加速系数为:

图5 10款样品前1 500 h接触电阻变化趋势图

式中:

k—波尔兹曼常数;

Ea—激活能,取0.7 eV;

Tn—工作温度,取25 ℃;

Ts—试验温度,取70 ℃;

RHn—工作湿度,取50 %RH;

RHs—试验湿度,取70 %RH;

n—湿度加速系数,取3。

按照断路器一天工作12 h,一年300天,工作30年,则断路器累积工作时间为108 000 h。等效试验时间为1 101 h。在试验至1 101 h时断路器已濒临失效边缘。为准确预测实际失效时间,反向迭代计算如下:

在加速试验70 ℃,70 %RH条件下,试验1 200 h发生退化性失效,根据加速系数A=98.07推算实际使用25 ℃,50 %RH条件下预计使用13.43年,按照断路器一天工作12 h,一年300天折算,预计使用32.7年;试验1 776 h发生绝对失效,根据加速系数A=98.07推算实际使用25 ℃,50 %RH条件下预计使用19.9年,按照断路器一天工作12 h,一年300天折算,预计使用48.4年。

4 结论

在加速老化试验中,10款断路器退化趋势相似,根据计算结果,在32.7年附近会发生退化性失效,此时断路器虽保有一定功能,但不利于车辆安全运行,32.7~48.4年期间断路器以一定危险性保有工作能力,直至寿命终点。

断路器失效,其外观表征在初期并不明显,但接触电阻可作为检测的重要指标,因此建议检修过程中重点关注接触电阻的检查。尤其是使用30年以上的断路器应增加检修频率。

针对断路器服役可靠性研究结果,建议在部件采购时增加对断路器的可靠性要求,提高断路器触点与机构制造工艺等。