基于双方等风险的元器件筛选批次合格判据研究

王道震,赵明,徐建生,刘红波,徐琼琼,高建秀

(1.天津七一二通信广播股份有限公司,天津 300462; 2.中国直升机设计研究所,天津 300300)

引言

目前国内外对于电子元器件检验的抽样方案的研究可以分为两种,一种为基于LTPD的抽样方案[1,2],另一种为基于AQL的抽样方案,对于同时考虑AQL和LTPD的研究较少。对于抽样特性曲线(OC)的优劣,麻省理工大学[3]做过一些研究工作,提出了基于斜率的评价标准。由于元器件筛选中PDA为允许不合格率,即批次允许不合格率LTPD,因此,本文中LTPD与PDA等效。对于基于LTPD的抽样方案考虑控制使用方风险10 %,包括采用“0收1拒”的方案也是LTPD抽样方案。基于AQL的抽样方案,控制生产方的风险在5 %。这两种方案在故障数较少(1个)时,会造成另一方的风险急剧增大。现有元器件二次筛选规范中一般对于样本量10个及以内的,最高允许缺陷比例为30 %,这对生产方来说风险高达60 %以上,显然不可接受。随着样本量逐渐增大,双方的风险都在降低,若仍控制使用方风险为10 %,对使用方的保护则变成了一种枷锁,使生产方风险趋近零。

二筛规范中一般要求PDA=15 %要求太宽松,根据七一二公司的元器件二筛数据故障比例在2 %以下,因此可以根据应用等级将PDA适当降低。本文采用双方等风险的批次合格判据,使其生产方和使用方的风险相等,避免任何一方的风险太高(30 %)。国内大部分元器件厂家对于PDA的认识有些偏差,将批次允许不合格率与样本的缺陷比例混淆。举例如元器件二次筛选的允许不合格率PDA为15 %,若100个器件中恰好有15个不合格,按照国内大部分元器件厂家的算法缺陷比例正好为15 %满足要求。实际上将不合格率15 %带入到泊松分布,计算可得使用方的风险高达56.81 %,显然不能接受。

1 基于LTPD的检验

将LTPD作为批次允许不合格率的上限,使用方风险控制在10 %。国际电工组织颁布的IEC-60747-10分立器件和集成电路的半导体总规范,美军集成电路制造总规范MIL-PRF-38535L,中国GJB 597A-1996半导体集成电路总规范,美军半导体分立器件总规范MILPRF-19500F,中国GJB 33A-1997半导体分立器件总规范中均对LPTD(Lot tolerance percent defective)进行了规定,且要求一致。

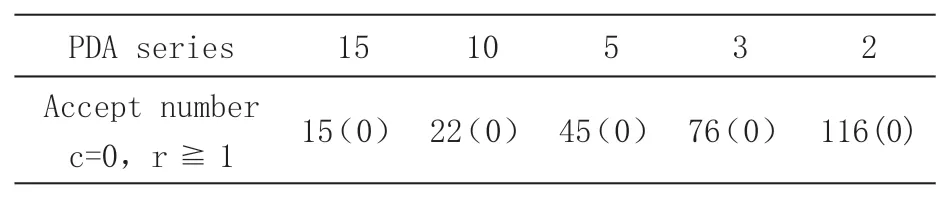

使用方往往没有很大的器件规模,样本量往往满足不了上表中情况。选择小样本又使得LTPD太高,远大于一般器件要求的15 %。美军MIL-RPF-38534F混合集成电路总规范及中国GJB 2438B-2017混合集成电路通用规范关于PDA的规定沿用了LTPD的结果,只做了一些简化,仅给出“0收1退”的最小样本量。

由表2可知,当PDA要求为5时(5 %),无故障接收时要求的最小样本数为45个才能判定可接收,当出现1个故障且能接收时需要的样本数为78。这对于元器件制造公司来说,样本量容易满足,毕竟生产批数量往往比较大。但是对于设备制造商来说,往往具体到某个型号及批次,采购批二筛的元器件数量比较少,很难满足根据LTPD计算出来的样本数量。

表2 MIL-RPF-38534F等标准中PDA系列表[9-10]

2 基于AQL的检验

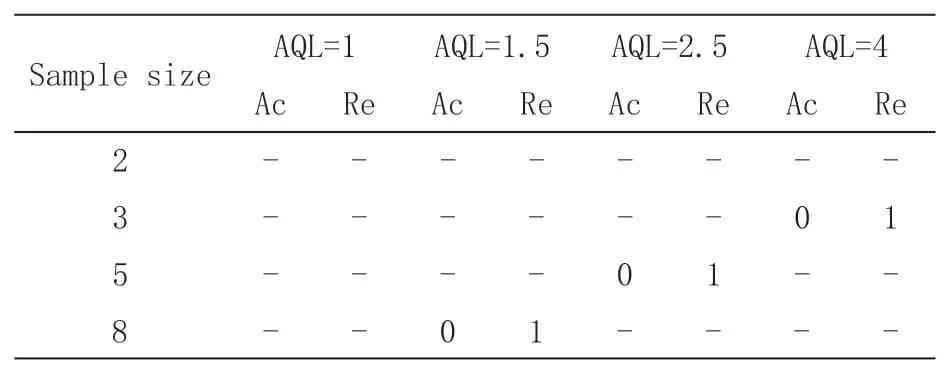

美军MIL-STD-105E及中国GJB 179A-1996中给出了抽检的列表,考虑检验水平和抽样方案以及合格判据。MIL-STD-105E中AQL值,控制生产方风险,控制水平在5 %。在连续批中的质量检验中推荐使用AQL抽样方法。

3 同时考虑AQL和LTPD的双方等风险的方案

3.1 抽检特性曲线(OC曲线)

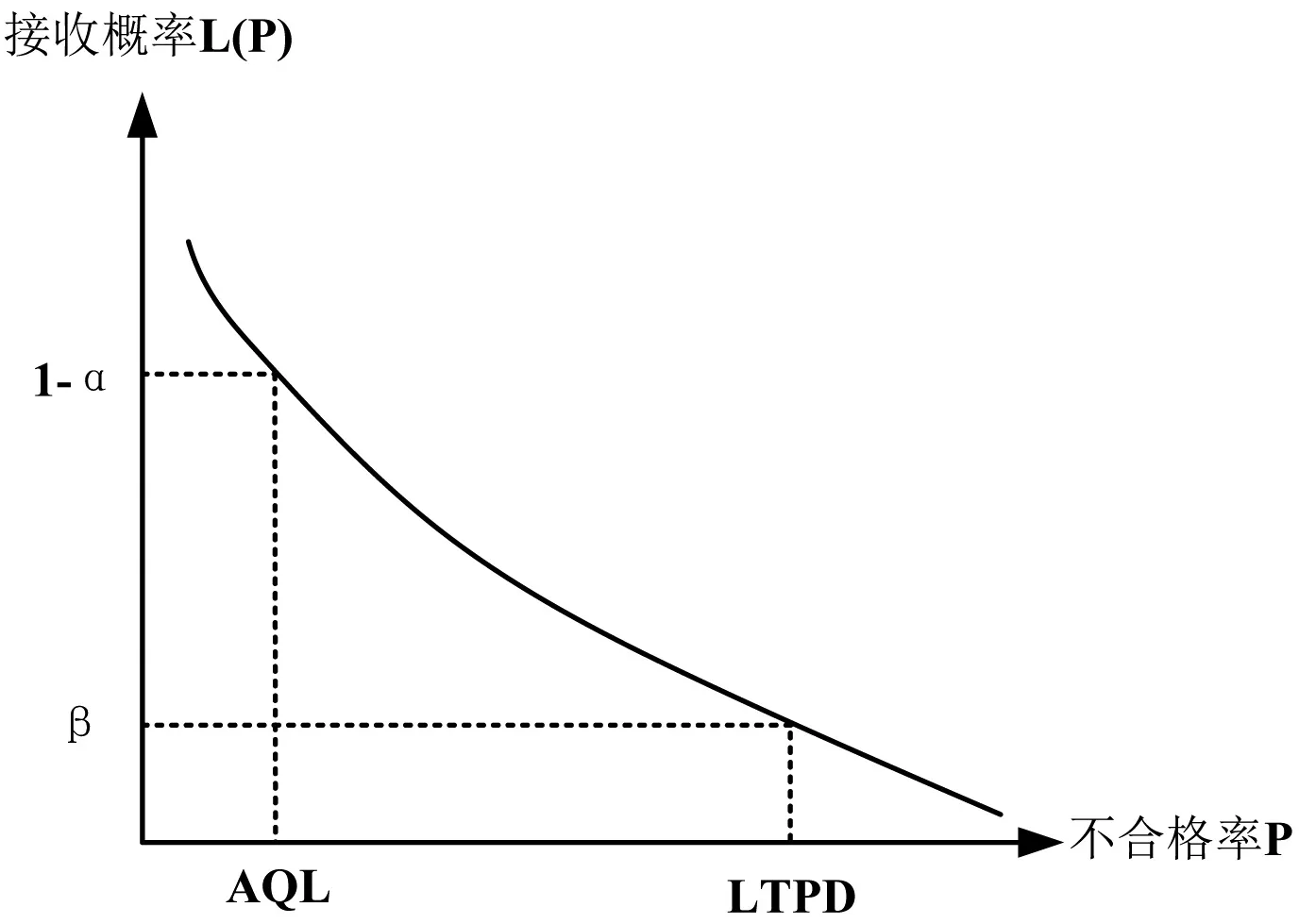

在同时确定AQL,LTPD,α,β四个参数后可以确定,OC曲线确定了一种抽检方案,如图1所示。

图1 考虑AQL和LTPD的OC曲线

表1 MIL-PRF-38535L等标准中LTPD的规定[4-8]

设n为样本个数,c为接收故障数,LTPD=p1,AQL=p0,分别计算不合格率P为AQL和LTPD时的接收概率:

3.2 二筛故障数据统计

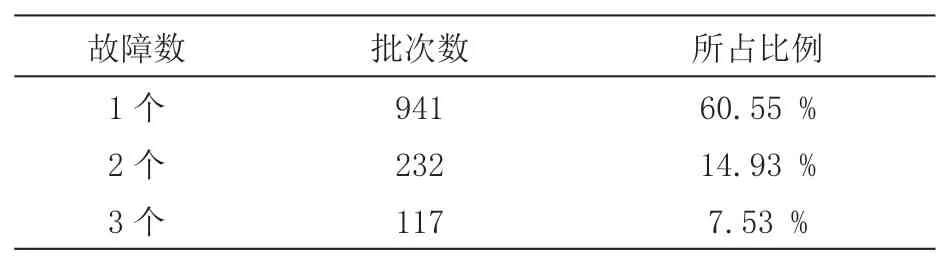

表4为七一二公司近三年以来的二筛统计数据,可见在故障1到3个的批次数占比为83.01 %,占据绝对数量优势。

表4 七一二公司近三年二筛缺陷数统计表

3.3 不同鉴别比或一定故障数的双方风险的对比

从MIL-PRF-38535L查表可知,当LTPD=3至LTPD=20之间时,接收故障数在1到3之间时,鉴别比D在4.5~10.9之间。当使用方风险固定时,鉴别比太大会导致AQL太小,鉴别比太小则会导致AQL太大,经权衡取鉴别比D=5。

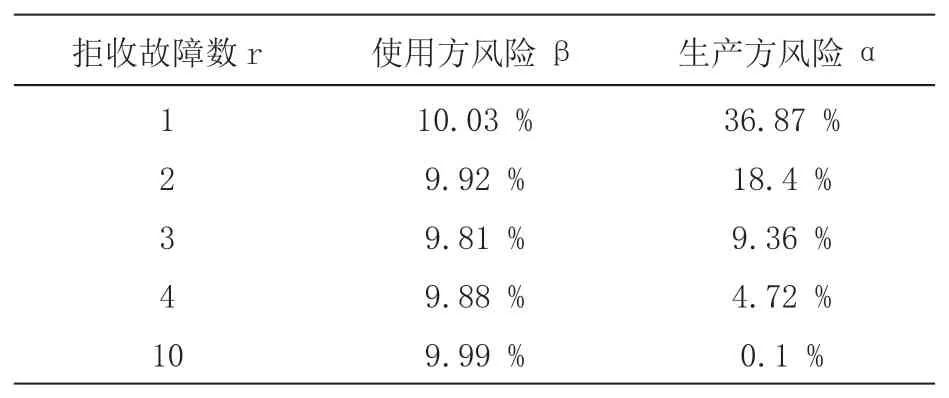

如表5所示,拒收故障数为1或2时,当使用方风险为10 %时,生产方的风险分别为36.87 %和18.4 %,此时拒收对生产方的风险太大。在七一二公司实际筛选中,故障数为1和2的二筛批次比例高达75.48 %。因此,需要对生产方风险进行控制,本着双方共担风险的原则计算不同拒收故障数下的双方的风险。

表5 固定使用方风险时双方风险对比

3.4 LTPD要求值与缺陷比例对应表

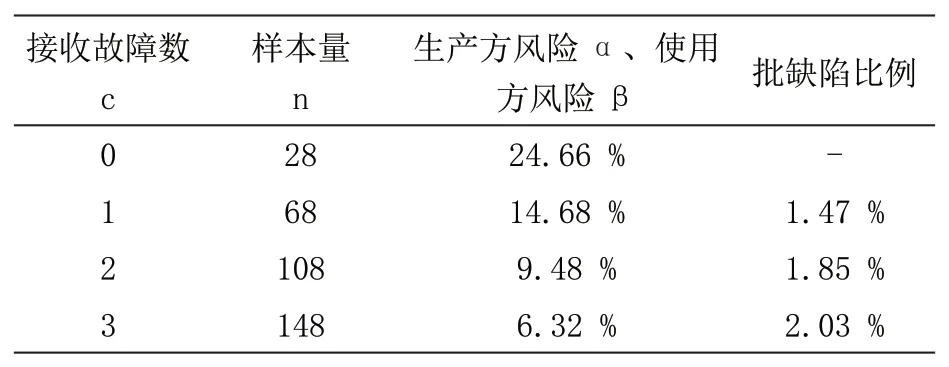

以LTPD=5,计算其不同接收故障数下的样本量,并求解其相应的缺陷比例。

根据表6来求解,不同LPTD时,对应不同缺陷数的最小样本及相应缺陷比例,详见表7。

表3 MIL-STD-105E等标准中一次正常抽样方案[11,12]

表6 接收故障数对应的样本量及缺陷比例

图2 基于泊松分布的抽样特性曲面

图3 故障数为1时鉴别比与双方风险的关系

由表7可知,当样本量逐步增大时,批缺陷比例趋近于LTPD的一半。

表7 LTPD要求值与故障缺陷比例判据对应表

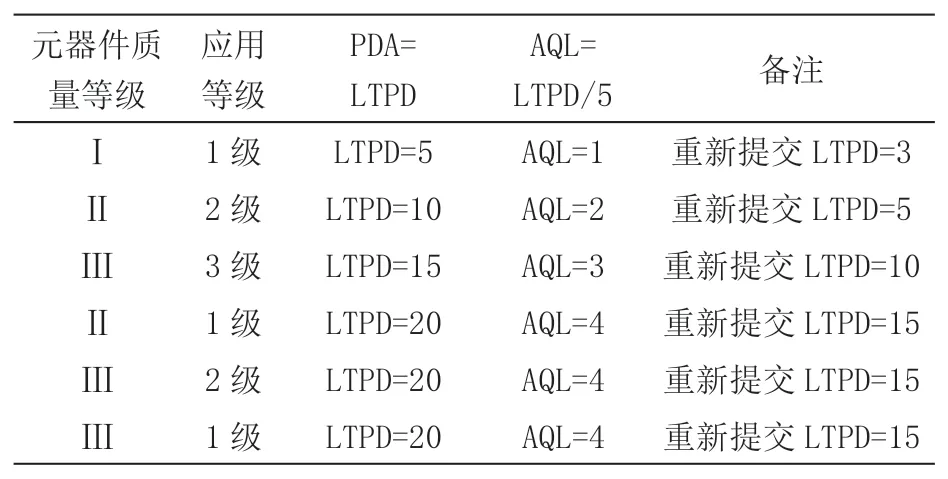

3.5 元器件筛选与LTPD选择

参照GJB 7243-2011《军用元器件筛选技术要求》等标准[13-15]中元器件质量等级和装备应用等级的关系。考虑到不同元器件质量等级与应用等级之间可能存在跨级使用的情况,如Ⅲ级器件应用到1级中,LTPD要求应该适当放宽。当筛选时第一次没有通过,再次提交时,应该将LTPD要求适度加严,详见表8所示。

表8 元器件质量等级与应用等级的LTPD要求

4 结束语

本文通过对比AQL和LTPD两种抽样方式的差异,在生产方和使用方风险均等时,求解出一定鉴别比下的样本数量。本文通过求解一定故障数的缺陷比例,判定元器件的批次合格与否,有很强的可操作性,解决了国际电工组织和美军标中不能穷尽可接收缺陷数的难题。本文提出的基于泊松分布的等风险的批次合格判据,对目前LTPD方法和AQL的折中方案。在故障数为2个以内时,比LTPD抽样方法所需的样本数少,生产方的风险较小;在故障数为3个及以上时,比LTPD抽样方法所需的样本数比更多,考核更加严格。