钛合金低频振动制孔切屑形态表征方法研究

付 余,丁 悦,王腾飞,李 浩,郭飞燕

(1.中国航空制造技术研究院,北京 100024;2.复杂构件数控加工工艺及装备北京市重点实验室,北京 100024;3.数字化制造技术航空科技重点实验室,北京 100024)

随着我国航空航天事业的快速发展,各类零件孔系结构设计更趋复杂,质量和精度要求越来越高,对重要零部件的轻量化及耐久性也提出了更高的要求。以钛合金/铝合金/复合材料为代表的叠层材料,在轻量化的基础上保证了强度的要求,被广泛应用在航空航天产品结构件中[1–2]。相关研究表明,在钛合金/复合材料叠层材料钻削过程中,高温、高硬度的钛合金切屑排出孔外时会划伤钛合金和CFRP 孔壁,扩大入口撕裂程度,影响制孔质量[3];在钛合金/铝合金叠层材料制孔过程中,坚硬的钛合金切屑极易划伤铝合金表面,影响制孔质量,甚至切屑会堵塞排屑槽导致主轴停转[4–5]。

法国Mitis 公司进行了低频振动制孔工艺研究,结果表明,相比于传统钻削,低频振动制孔能够在常规钻削运动基础上叠加轴向周期性低频振动,实现自动切屑断屑,有效提高孔壁质量,且具有消耗功率少、生产效率高等优势[5–7];Pecat 等[8]对TC4/CFRP/TC4 叠层结构进行了低频振动制孔研究,表明低频振动制孔方式能够在微量润滑情况下,使得钛合金的钻削温度从173 ℃降低至98 ℃,钛合金切屑形态得到较好控制,孔壁损伤情况减少明显。

制孔质量和排屑问题是叠层材料制孔过程面临的主要问题[9]。陈硕等[10]对振动钻削切屑形成机理和断屑条件进行了理论推导和试验验证,实现了对难加工材料钻孔切屑的有效控制;赵亭等[11]对TC4 钛合金低频振动制孔切屑形态和制孔力进行研究,得出低频振幅与进给量之比接近临界断屑值0.81 时断屑可靠,排屑顺畅的结论。

切削断屑是低频振动制孔方式相比于其他深孔加工方式的显著特点和主要优势,本文从低频振动制孔的运动规律出发,研究其断屑条件和影响因素,建立了低频振动制孔切削厚度模型和切屑扇形角模型,并结合实际切屑形态进行了分析,验证了所建立的扇形切屑模型能够较为准确地表征实际切屑形态。

1 低频振动制孔切屑形态表征方法研究

低频振动制孔在普通钻削运动基础上叠加了轴向正弦曲线振动,由此得到刀具轴向进给曲线函数[7,10,12]为

式中,f为每转进给量;A为低频振动振幅;WF为低频振动刀柄频转比;θ为刀具角位移。

假设刀具齿数为Z,则相邻刃口的相位差为2π/Z,第n个切削刃(1≤n≤Z)的轴向进给曲线函数为

由此得到两刃钻头理论轴向切削厚度表达式为

轴向切削厚度最小值为

当f(θ)min≤0,即振动参数和切削参数满足条件时,能够保证当前切削刃的运动轨迹与上一切削刃的运动轨迹周期性相交,使轴向切削厚度周期性正负交替,整个切削刃出现周期性的空切,钻头与工件时切时离,产生分离切屑。

综合以上分析,低频振动制孔方式由于在普通钻削的基础上叠加了正弦波轴向振动,使刀刃的运动轨迹发生了根本转变,轴向切削厚度周期性变化,使低频振动制孔加工具有变厚切削特性。可以通过控制每转进给量f、振幅A、频转比WF的组合数值获得不同形态的切屑,当振动参数和切削用量选择合适时,切削过程具有切屑分离特性,可以自动实现加工过程中的几何断屑,解决难加工材料加工中的断屑问题。

在已有研究中,许多学者通过建立切削过程模型,引入剪切角概念对切削过程和切屑形态进行分析,但是剪切角理论具有一定的适应条件,且很难通过理论或试验的方法获得具体数值[13–14]。因而为获得低频振动制孔方式下有效的切屑形态表征方法,本文首先确定影响切屑形态的主要因素,然后结合试验现象和结论建立低频振动制孔参数与切屑形态之间的经验表达式,为低频振动制孔方式下切屑形态表征提供一定的参考。

建立钻头几何模型,如图 1 所示。其中,f(θ)为轴向切削厚度;tne为切屑厚度;kre为钻头顶角;R为钻头半径;l为切屑半径。

图1 钻头几何模型Fig.1 Geometry model of drill

根据钻头几何模型,切屑厚度tne可以通过轴向切削厚度f(θ)和钻头顶角kre计算得到

考虑利用试验的方法获得变形后切屑扇形角θch与对应的切削过程刀具角位移∆θ的关系式,假设

式中,定义k为扇形角转换系数,由几何系数k1和变形系数k2组成。k1主要与钻头顶角有关,定义其表达式为

k2主要与工件材料、刀具前角、切削速度、切屑厚度系数以及每转进给量–振幅匹配系数等参数有关,主要用于表征切屑变形对扇形切屑形态的影响。设其表达

式为

式中,a和b为与工件材料相关的系数,本文工件材料为TC4 不变,故a和b为定值;虽然切削刃在不同位置对应的前角不同[15],但是认为整个切削刃对制孔过程的影响是均匀稳定的,能够采用当量前角征刀具参数对制孔过程的影响,选取e×=1 5°;切削速度直接影响加工热量的产生,进而影响剪切区塑性变形,影响切屑形态[16],用最大切削速度vcmax表征切削速度对切屑形态的影响,试验中vcmax=20 m/min;切屑厚度对切屑变形具有重要影响[17],由于低频振动制孔过程切屑厚度与振幅A和每转进给量f有关,定义切屑厚度系数表征切屑厚度对切屑形态的影响,其表达式为

式中,∆θ为切削刃切出角与切入角之差,可以令f(θ)min=0求得;f(θ)max为切屑最大厚度,参考式(3),得到其计算表达式为

k3定义为每转进给量–振幅匹配系数,其表达式为

将式(8)~(12)代入式(7),得到

为确定常系数a、b的数值,测量给定的两组低频振动制孔参数下的切屑扇形角(表1),并计算得到对应的扇形角转换系数k的具体数值。

表1 切屑扇形角测量值Table 1 Chip sector angle measurement data

从而得到变形后切屑扇形角计算公式为

2 试验及方法

低频振动制孔试验平台集成中航高科VMCL 850三轴立式铣床、法国MITIS PG8045 低频振动刀柄、瑞士Rego–Fix 外冷转内冷装置 (图2)。PG 8045 低频振动刀柄最大振幅A为0.5 mm,频转比WF(振动频率与主轴转速之比)恒为1.5,振幅调节精度为2 μm,最大转速为3000 r/min,最大推力为1000 ~ 2000 N,最大扭矩为50 N·m;Rego–Fix 外冷转内冷装置,将外接冷却液或冷却气体接入内冷刀体中,使其能够直接到达制孔切削区域,及时将切屑带离加工区域,并达到更好的冷却效果;采用Kistler 9119AA2 高精度三向测力仪对制孔力进行实时采集与分析;利用蔡司V12 高景深体式显微镜对生成切屑形态进行观察与拍照,测量有关切屑形态尺寸特征。

图2 低频振动制孔试验平台Fig.2 Low frequency vibration assisted hole making test platform

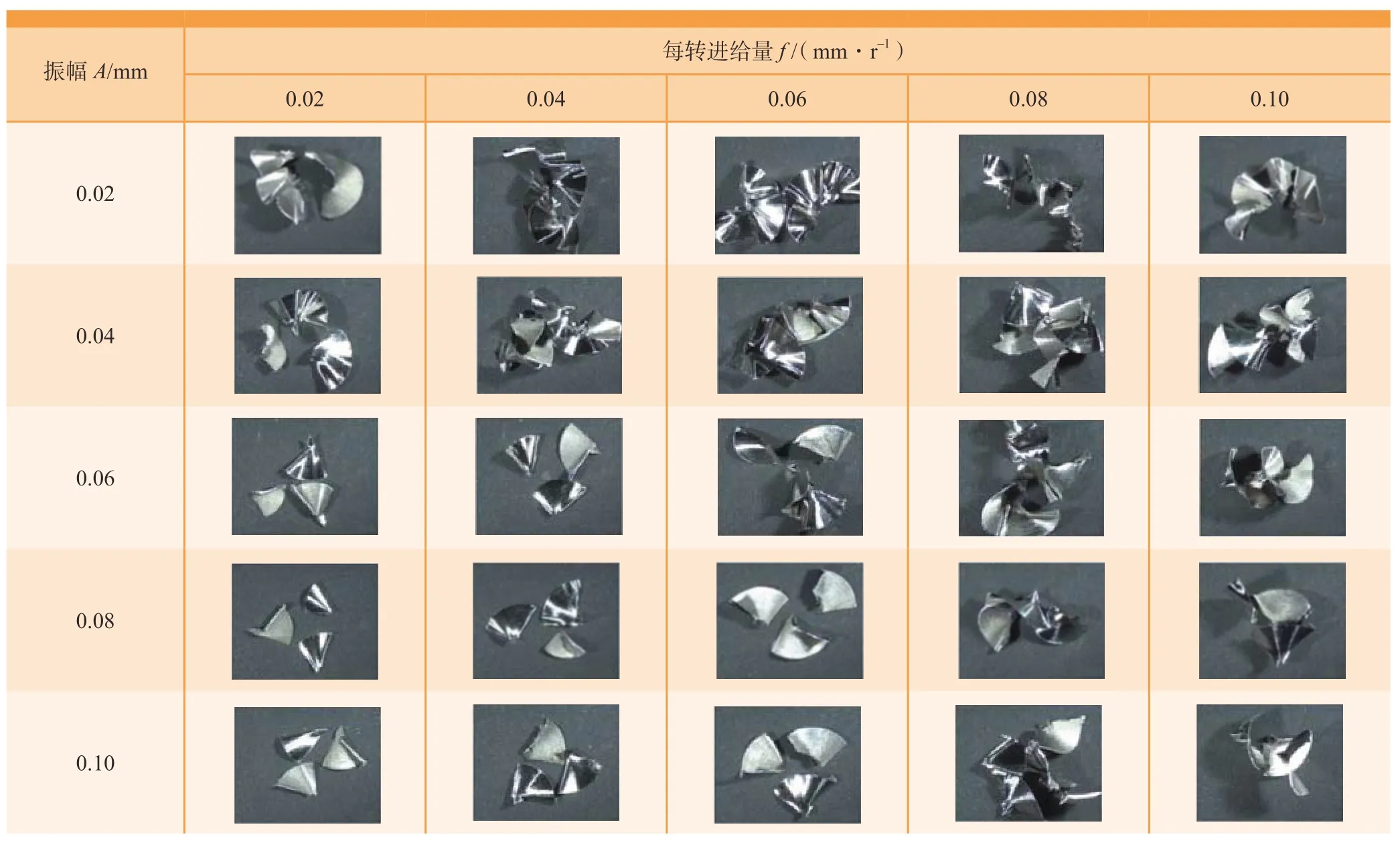

开展切屑形态分析试验,试验加工材料为TC4,采用的刀具为Sandvik CoroDrill 460–XM 整体硬质合金涂层钻头,钻头直径D=10 mm,齿数Z= 2。试验中保持切削速度vc= 20 m/min,研究低频振幅A和每转进给量f对切屑形态影响规律,并结合制孔力进行分析。不同制孔参数组合得到的切屑形态如表 2 所示。

根据表2 能够确定稳定生成较好扇形切屑形态的加工参数组合,利用高景深显微镜对切屑扇形角进行测量,并与式(15)计算得到的理论扇形角进行比较分析,实际与理论相结合,分析切削参数对切屑形态的影响规律。

表2 切屑形态表征试验Table 2 Chip shape characterization test

3 结果与讨论

观察分析表2 中不同制孔参数组合下的切屑形态,可以得出以下结论。

(1)当振幅A小于每转进给量f时,切屑的断屑效果相对较差,切屑呈现互相勾连或连续切屑的形态,且振幅越小、每转进给量越大,切屑的连续形态特征越为显著。

(2)当振幅A与每转进给量f相当时,切屑呈现出扇形形态,但是不同扇形切屑之间存在相互勾连的现象,未能实现完全断屑。

(3)当振幅A大于每转进给量f时,能够形成较好的扇形切屑形态,实现较好的断屑效果,扇形切屑之间基本不会出现相互勾连的状态。而且通过观察切屑形态可以发现,当采用的振幅越大、每转进给量越小时,形成切屑的扇形角越小,扇形切屑的尺寸越小。

由此可以得出,在实际加工中,可以通过调节刀柄振幅A与每转进给量f对切屑形态进行控制。参考不同切削参数下的切屑形态,同时考虑加工效率和刀具磨损等指标,推荐的低频振动制孔A–f参数组合为0.06 mm –0.04mm/r、0.08 mm – 0.06 mm/r、0.1 mm – 0.06 mm/r。

利用高景深显微镜对切屑扇形角进行测量,测量结果如图3 和表3 所示。

图3 不同加工参数组合下的切屑扇形角测量Fig.3 Chip sector angle measurement under different processing parameter combinations

将实际切削参数A和f代入式(4),并令f(θ)min= 0,求得各个切削参数组合情况下形成的扇形切屑角位移变化值∆θ,然后利用式(15)计算得到理论扇形角θch,并计算理论扇形角θch与实测扇形角θm的偏差百分比。计算结果如表3 所示。

由表 3 可以看出,在能够形成较好扇形切屑形态的8 组加工参数下,有7 组试验的理论计算扇形角与实测扇形角偏差小于3%,有1 组偏差在5%左右,考虑加工条件复杂以及扇形角影响因素较多,认为扇形角理论计算值与实测值之间的偏差较小,所建立的理论扇形切屑模型能够较准确地表征实际扇形切屑形态。

表3 切屑扇形角实测值–理论值对比分析Table 3 Comparative analysis of measured and theoretical values of chip sector angle

结合制孔力测量结果对低频振动制孔过程以及切屑形态进行分析。图 4 为不同每转进给量f下低频振幅A对制孔力F的影响规律曲线。可以看出,随着A逐渐增加,F幅值逐渐增大,而其平均值基本保持不变,而且发现,当f取较小值时,制孔力幅值随A的变化更为明显。从切屑形态方面分析,在f不变的情况下,A增大会使切屑分离效果更为明显,从而对制孔过程造成更强烈的冲击作用,导致制孔力幅值增大;结合式(3)进行分析,A增大会导致最大切削厚度增大,切削厚度变化更为剧烈,切屑分离时间占比增加,这种变化导致制孔力幅值增大,即最大制孔力增加,最小制孔力降低。而且从式(3)可以看出,f数值越小,A对制孔过程的影响占比就越大,这与制孔力变化规律是一致的。

图4 低频振动制孔参数对制孔力的影响Fig.4 Influence of low frequency vibration assisted hole making parameters on hole making force

4 结论

本文对TC4 材料低频振动制孔切屑成形过程及表征方法进行了理论和试验研究,主要结论有:

(1)建立了两切削刃低频振动制孔切削厚度模型和扇形角模型,确立了切屑分离条件,获得了切屑扇形角与切削角位移之间的经验公式;

(2)通过试验研究获得了制孔参数与切屑形态之间的对应关系,确定了较好扇形切屑形态对应的A–f参数组合范围,并对扇形角进行了实际测量,将扇形角实测值与理论计算值进行比较分析,分析结果表明所建立的扇形切屑模型能够较好地表征实际扇形切屑形态。

———《扇形的认识》教学廖