供热阀门内漏检测方法分析及防治措施

郭 升

(太原市热力集团有限责任公司,山西 太原 030000)

0 引言

阀门在实际使用过程中可能会因设计、生产、运行或者是其他外界因素的影响造成泄漏,分为外漏和内漏两类。外漏时表现比较直观,可看到液体泄漏或听到泄漏声,巡查人员能够及时发现并做出相应控制措施,内漏则一般不易发现,具有一定的隐蔽性,供热运行中通常发生的是阀门内漏。对供热运行调节、设备维护、泄漏故障抢修造成严重危害。准确判断阀门的严密程度可为冬季管网抢修及夏季设备维护、检修提供重要数据支持,减少抢修、维护工作量,缩小泄漏事故的影响范围。

1 阀门内漏的原因

1)设计、装配问题:阀门结构设计不合理,流体通过阀门时能量没有得到有效消耗,造成密封面冲击磨损力大,在长时间高温、高压情况下阀体或密封面遭到破坏;阀门控制件(球体、阀瓣)与密封件制造或装配精度不够,出厂前压力与泄漏量试验未达到国家规范要求[1]。

2)安装问题:施工现场保护不到位,阀门两端没有加装盲板,雨水、沙子等杂质进入阀座,造成泄漏;阀门焊接时烧伤密封面引起内漏;焊渣、异物等造成密封面划伤;出厂或安装时零位、满位、限位设置不合理导致使用过程中阀门关闭不严或关太紧将密封面压坏[2]。

3)运输介质问题:运行中主要是管网系统内存在杂物,影响阀门密封性,例如:管道安装完毕后未进行冲洗或冲洗不彻底,管道内留存了较多的焊渣、杂物等,导致运行过程中杂物卡在阀座处,执行阀门启、闭操作时造成密封面受损。

4)运行操作不规范:运行中未按照阀门规范操作进行,将关断阀当做调节阀、节流阀使用,高温、高速、高压流体的冲刷会导致阀门密封面损坏;阀门开闭时,用力不当或盲目使用加力管等,造成阀芯、阀座接触力过大,造成密封面损坏。

2 常用阀门内漏判断方法

2.1 声音辨别法

阀门内漏可造成阀腔内液体流速显著提高并在缝隙的地区形成涡流,压力瞬间降低,若低于饱和压力,就会产生汽蚀并伴有尖锐的啸叫声。操作时关闭待监测阀门,若阀腔内存在啸叫声或声音不均匀,可判断为阀门内漏,反之关闭严密。这种方法操作比较简便,但由于啸叫声大小和频率与内漏量存在着很大的关系,当内漏量较大时啸叫声不明显,且嘈杂的外界环境会影响阀腔内声音监测,同时监测人员的实践经验及技能水平也会影响检测结果。

2.2 放空法

通过热力站内泄放一次网支线内液体判断阀门是否内漏。操作时关闭待检测阀门,打开站内除污器或换热器泄水,若液体无法完全排空,即认为该阀门内漏,反之则不存在。这种方法局限性较大,适合站内换热器或除污器清洗时同步检查,弊端主要为泄水量较大、热媒浪费严重、供热恢复时间较长。

2.3 流量检测法

现有的测量手段主要为手持超声波流量计,通过测量阀门后端流量变化确定阀门的状态。若阀门关闭严密则流量显示为零,反之有数据显示则为阀门内漏。这种方法泄漏情况可量化是阀门内漏检测的有效手段,但实践过程中也发现部分弊端:当阀门内漏量较小时对设备的精度要求较高;由于部分阀室内空间有限,存在不能满足设备使用要求(测量点前端直管段10倍管径,后端5倍管径)的情况。

2.4 压力监测法

室外热水网路中,水的流动状态大多数处于阻力平方区。流体的压力降与流量的关系可用如下公式表示[3],可通过供回水压差变化来判断阀门内漏情况。

ΔP=SV2。

其中,ΔP为网路计算管段的压力降,Pa;S为网路计算管段的阻力系数,Pa/(m3·h)-2;V为网路计算管段的水流量,m3/h。

根据公式当S一定时,网路计算管段的压力降网路管段的压力降ΔP与网路计算管段的水流量V成正相关,以热力站一次网供回水阀门内漏检测为例,若关闭供水阀门后热力站一次网供水/回水压差为零,即表明阀门不存在内漏,反之若存在压力差则阀门内漏。这种方法方便、快捷、直观,供热恢复时间快,是运行期定性分析阀门关闭严密性的好方法。

3 基于智慧供热平台的压力监测法实用性验证

现某公司所辖热力站已全部实现供热运行智能化、数据远传化,可使用“基于智慧供热平台的压力监测法”检测阀门关闭严密性。该方法可实时记录管网压力变化,并形成历史曲线图,便于数据的记录及分析。为验证这种方法的准确性及实用性,以某热力站一次网支线供水/回水阀门进行测试,根据平台记录的热力站一次侧压力参数历史曲线(如图1所示)进行分析。

3.1 第一阶段测试

操作步骤如下:关闭待测试热力站一次网支线供水/回水阀门,打开站内一次网泄水将压力泄放至初始回水压力以下,观察热力站一次网压力变化。

根据智慧供热平台记录的历史参数,该热力站供水/回水初始压力为1.39 MPa/1.16 MPa,按计划完成阀门及泄压操作,供水/回水达到平衡时压力为0.16 MPa/0.16 MPa。5 min内供水/回水压力保持不变(无压差),表明该热力站一次网供水/回水阀门均严密。

3.2 第二阶段测试

基于第一阶段测试结果,模拟支线供水阀门内漏,回水阀门严密的情况。操作步骤如下:将一次网供水阀门打开1/10,回水阀门保持关闭状态,观察热力站一次网压力变化。

根据智慧供热平台记录的历史参数,按计划完成阀门操作后,回水压力持续上升,5 min后供水/回水压力达到平衡为1.39 MPa/1.39 MPa。观察5 min后,供水/回水压力保持不变(无压差)。表明若出现此类情况,该热力站一次网供水阀门内漏,回水阀门严密。

3.3 第三阶段测试

模拟支线供水/回水阀门同时内漏且内漏量较小的情况。操作步骤如下:一次网供水阀门保持1/10开度,将回水阀门也打开1/10,观察热力站一次网压力变化。

根据智慧供热平台记录的历史参数,按计划完成阀门操作后,供水压力持续下降,供水/回水压力达到平衡时为1.27 MPa/1.16 MPa,压差由初始0.24 MPa缩小至0.11 MPa。此时现场操作人员可明显听到供水阀腔内传出尖锐的啸叫声。观察5 min,供水/回水压差基本保持不变。表明若出现此类情况,该热力站一次网供水/回水阀门均存在内漏。

3.4 第四阶段测试

模拟支线回水阀门内漏,供水阀门严密的情况。操作步骤如下:将一次网回水阀门保持1/10开度,关闭供水阀门,观察热力站一次网压力变化。

根据智慧供热平台记录的历史参数,按计划完成阀门操作后,供水压力持续下升,供水/回水压力达到平衡时为1.16 MPa/1.16 MPa,5 min内,供水/回水压力保持不变(无压差)。表明若出现此类情况,该热力站一次网回水阀门内漏,供水阀门严密。

3.5 第五阶段测试

模拟支线供水/回水阀门同时内漏且内漏量较大的情况。操作步骤如下:将一次网供水/回水阀门开度均设置为1/8,观察热力站一次网压力变化。

根据智慧供热平台记录的历史参数,按计划完成阀门操作后,供水压力逐渐上升,供水/回水压力达到平衡时为1.39 MPa/1.16 MPa,已恢复至阀门操作前的状态,操作过程中现场人员发现随着供回水阀门开度的逐渐变大,阀腔内啸叫声消失。表明若出现此类情况,该热力站一次网供水/回水阀门均存在内漏。同时验证了声音辨别法确实存在一定的局限性。

4 方法推广及数据分析

根据上述测试结果,验证了“基于智慧供热平台的压力监测法”判断阀门内漏的可行性及实用性。为消除供热运行安全隐患,我公司组织相关人员采用此方法对所辖热力站一次网支线阀门进行了严密性测试,根据统计结果,在对274座热力站548台一次网支线阀门检查过程中,发现34台阀门存在内漏问题。其中供水阀门31台,占比91%,回水阀门3台,占比9%(见图2)。另外,内漏阀门中28台为焊接蝶阀,占比82%,6台为焊接球阀,占比18%(见图3)。

试验数据表明,对比之下高温、高压对阀门的密封性能影响较大,阀门更容易出现内漏,另外,由于站内一次网除污器、过滤器的运用,清除了流体内存在的异物,改善一次网水质对阀门也起到保护作用;面密封优于线密封,可靠性更高,条件允许时为保证阀门关闭严密性,需尽可能安装焊接球阀。

5 几种典型的阀门内漏压力曲线

5.1 供水阀门内漏

操作步骤:依次关闭回水/供水阀门,压力曲线呈现如下变化(见图4,图5),则供水阀门内漏。

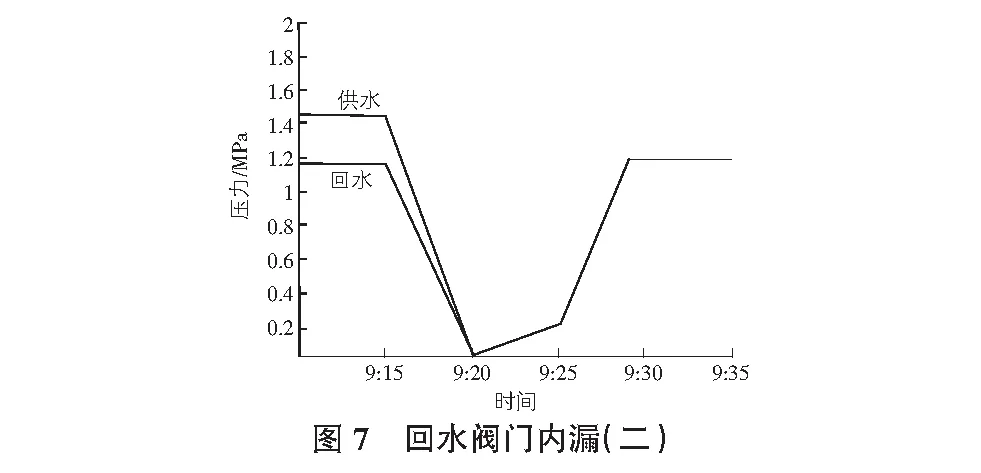

5.2 回水阀门内漏

操作步骤:图6依次关闭供水/回水阀门;图7关闭供水/回水并泄压至初始回水压力以下。压力曲线呈现如下变化(见图6,图7),则供水阀门严密,回水阀门内漏。

5.3 供水/回水阀门均内漏

操作步骤:关闭供水/回水阀门并泄压至初始回水压力以下。压力曲线呈现如下变化(见图8,图9),则供回水阀门均内漏。

6 供热一次管网常用阀门内漏处理及防治措施

热力网管干线、支干线、支线的起点应安装关断阀门,分段阀门的间距宜为:输送干线,2 000 m~3 000 m;输配干线,1 000 m~1 500 m[4];现供热一次管网的常用分断阀门主要为焊接球阀和焊接蝶阀,考虑到管网建设初投资,一般DN250及以下管径采用焊接球阀,DN300及以上管径采用焊接蝶阀。

阀门出现内漏后,可根据具体情况对其进行维护。运行期,手柄式焊接球阀检查轴键是否与管线垂直,阀杆和阀杆止动块间是否堆积铁锈、灰尘、油漆等杂物,这些杂物将造成阀门无法旋转到位而引起内漏。手轮式焊接球阀、焊接蝶阀检查阀门关闭状态下开度指示装置是否指向零位,尝试调整阀门执行机构限位螺栓,如果执行机构长期锈蚀,润滑脂硬化或限位螺栓松动将使限位不准确,造成内漏。若调整后仍存在内漏问题,停热后需对阀门进行拆卸,焊接球阀主要检查阀座或阀芯密封面有无损伤,可以研磨阀座或阀芯密封面进行维修,焊接蝶阀主要检查密封面与阀座处是否卡塞异物或密封圈出现破损、变形等情况,更换阀门密封圈解决内漏问题[5]。

加强全周期管理:1)阀门验收时进行外观检查、查看密封面和阀座有无受损情况,开闭是否灵活,技术资料是否齐全。2)阀门安装时规范安装、焊接工艺,安装完毕后及时对管道进行冲洗,防止焊渣及异物卡塞或划伤阀门密封面。3)严格遵守阀门操作规程,禁止多人一起操作或使用加力杆等现象;避免大管径阀门两侧压差过大时开阀,可通过增加旁通管路的方式减少阀门两侧压差。对于常开或常关状态的阀门,每月开关活动阀门一次,检查阀门是否能够开到位和关到位。4)定期检验与维护阀门,若查出有内漏情况及时检修,以免内漏现象越来越严重。

7 结语

阀门内漏,不仅影响正常的供热运行调节,也对供热设施、设备的维护、管网漏点抢修带来诸多不便。通过对各种阀门内漏检测方法的对比,“基于智慧供热平台的压力监测法”判断阀门的内漏有效可行且供热恢复时间短,在运行期即可快捷、准确的辨别阀门密封情况,为设备维护、检修提供重要技术支持,可普遍推广应用。另外,加强阀门的全周期管理是预防阀门内漏发生和防止继续加剧的重要手段,减少资源的浪费和日常维护的成本,促进企业的可持续发展。