可拆卸式钢管混凝土防撞柱抗冲击性能研究★

盛文武,王 银,杜 咏

(1.南京市公共工程建设中心,江苏 南京 210019;2.济南大学土木建筑学院,山东 济南 250022;3.南京工业大学土木工程学院,江苏 南京 211816)

21世纪以来,恐怖主义愈演愈烈,如何降低卡车冲撞对人民群众生命财产安全的威胁,是当今安全防护工程亟待解决的专题之一[1]。

国外对多种防撞体系开展了实车撞击试验,并出版了防撞体系实车撞击标准[2-6],界定了防撞柱系统成功拦截实车撞击的条件:车辆穿透距离小于1 m。同济大学[7]利用LS-DYNA有限元分析软件按K4等级对浅埋基础固定式防撞柱(SFFABS)进行数值研究,分析了16个参数(钢管强度、防撞柱高度和基础宽度以及底部基础型钢的尺寸等)对撞击后防撞柱的最小高度(Hmin)的影响。湖南大学[8-9]在国内首次针对钢管混凝土防撞柱开展了实车撞击试验,并通过防撞柱静力推覆与实车撞击进行对比,利用LS-DYNA有限元分析软件对实车碰撞过程进行了仿真分析;基于试验和理论分析,提出卡车与柱状物撞击时卡车前部变形刚度系数及防撞柱的简化设计方法。

本文对6根不同截面尺寸可拆卸式钢管混凝土防撞柱开展了水平撞击试验;并建立可拆卸式防撞柱简化数值模型,利用试验值验证了有限元模型计算精度,基于有效的有限元模型对可拆卸式防撞柱进行了参数分析,基于参数分析结果对防撞柱设计方案进行了优化。

1 可拆卸式防撞柱水平撞击试验

1.1 试件设计

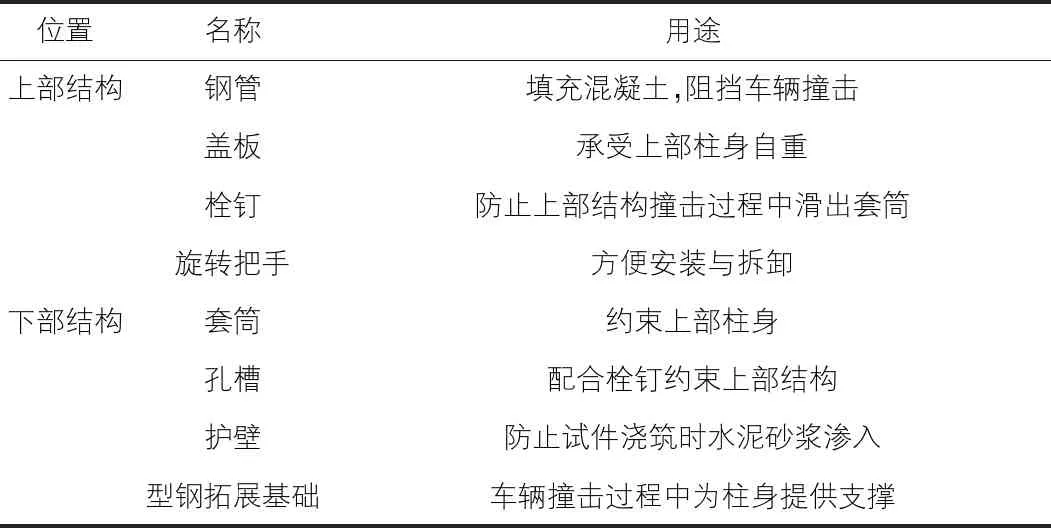

图1为可拆卸式防撞柱钢结构部分示意图。可拆卸式防撞柱分上、下两部分结构,上、下部结构所包含部件与对应用途如表1所述。

表1 可拆卸式防撞柱各部件说明

1.2 试验过程

试验标准参考文献[3]。动力方案如图2所示,通过竖向落锤牵引水平撞击小车对防撞柱进行水平撞击,初始撞击速度可由能量守恒定律求得,如式(1)所示。

(1)

其中,m1为落锤质量;m2为小车质量;m为小车行进过程中摩擦系数;g=9.81 m/s2;hi为落锤高度;vi为落锤相应高度下小车的撞击速度。

2 数值模型的建立

数值模型简化:1)建模时未考虑型钢拓展基础对套筒的约束作用,主要因为基础埋深较深,底部拓展基础在冲击过程中最大应力小于材料的屈服强度(未进入塑性),始终处于弹性变形阶段(防撞柱基础埋深小于300 mm时,为浅基础防撞柱;基础埋深不小于300 mm时,为深基础防撞柱)。2)试件加工后,盖板、栓钉与柱身三者焊接成整体,故将其建成1个部件,忽略焊接引入的材料的缺陷,主要因为试验过程中焊缝处未发生断裂现象[10]。

2.1 材料本构[11]

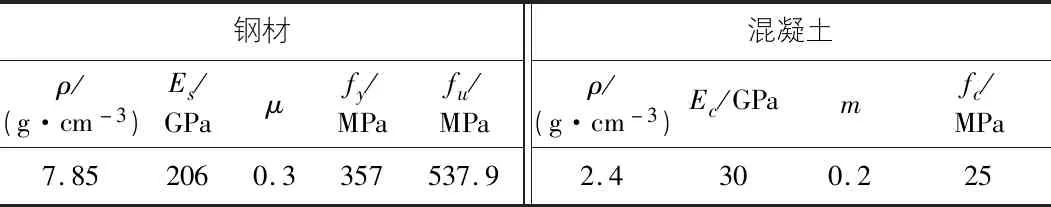

钢材与混凝土材料基本力学性能参数如表2所示。分别对6种不同截面尺寸的钢管进行了拉伸试验,屈服强度、抗拉强度和弹性模量相差较小,故在参数设置时取平均值。混凝土的配合比为水泥∶水∶细骨料∶粗骨料=1∶0.4∶1.2∶2.4,圆柱体混凝土试块与试验试件同期浇筑、同条件养护、同时检测,混凝土圆柱体抗压强度稳定在25 MPa。

表2 材料属性

钢材单轴应力-应变关系采用韩林海(2016)[12]提出的五段式弹塑性本构模型,采用Cowper-Symonds模型描述冲击荷载作用下钢材的应变率效应,如式(2)所示。

(2)

混凝土受压应力-应变关系采用韩林海(2016)提供的模型。混凝土为率敏感材料,本文通过引入动力增大系数(DIF)考虑混凝土材料的应变率效应,采用欧洲规范(CEB)[14]提出的混凝土动力强度增大系数与应变率关系模型,受压混凝土DIF计算公式如下:

(3)

(4)

混凝土单轴受拉应力-应变关系采用文献[12]中推荐使用的模型。CEB规范(2010)中通过对试验数据拟合得到了混凝土受拉时的应变率效应计算公式,如式(5),式(6)所示。

(5)

(6)

2.2 网格划分、界面处理和边界条件

钢管、管内混凝土和基座混凝土均采用八节点减缩积分单元(C3D8R)模拟;纵筋和箍筋采用两节点线性位移桁架单元(T3D2)模拟;撞击车辆撞击板在撞击过程中变形很小,可忽略不计,且撞击板的变形对计算结果的影响很小,因此将撞击板简化为刚体(RIGID)。模型各部件网格划分如图3所示。

防撞柱的撞击模型中界面接触采用面-面接触。接触面法向属性均采用硬接触,钢管与混凝土接触面切向存在黏结应力,库仑摩擦系数为0.6;钢材与钢材界面库仑摩擦系数为0.15;小车撞击板与钢管外表面接触面法向定义硬接触。

为极大限度模拟撞击过程,约束基座侧面和底面及锚杆预留孔洞内表面三个方向的运动;柱身自重由盖板承受;钢管与套筒面-面接触。

3 有限元模型验证

基于试验数据对简化数值模型的精度进行验证,验证内容包括撞击力-时程曲线、整体变形和撞击前后能量变化。可拆卸式防撞柱试件试验信息汇总于表3。

3.1 撞击力-时程曲线

图4为防撞柱撞击力-时程曲线计算值和试验值的对比,对撞击力峰值Fmax、撞击力平台值Fstab、撞击力平均值Fa和撞击接触时间Tt等参数的试验值与计算值进行了统计,如表4所示。通过均值和均方差反映出数值模拟和试验的撞击力时程曲线中具体数值相近,模型精度较好。通过对撞击力-时程曲线峰值阶段至衰减段之间区段进行线性拟合获得撞击力平台值。撞击平均值计算如式(7)所示。

(7)

表3 可拆卸式防撞柱试件信息表

表4 可拆卸式防撞柱试验值与计算值对比

数值模拟过程中刚体模型与防撞柱存在二次撞击现象,相应的,撞击力二次峰值会大于或小于一次峰值现象。主要有以下两点原因:1)如图5(a)所示,小车撞击板与防撞柱第一次撞击前,小车速度(VC)为正,防撞柱(VB)静止;第一次碰撞后,小车速度为正,防撞柱速度为正,且防撞柱运动速度大于车速,防撞柱与小车发生分离;柱身受套筒约束,速度降为零,此时车速仍为正,而防撞柱反向运动,速度为负,与小车再次接触,小车与防撞柱相向运动相接触造成撞击力二次峰值大于一次峰值。2)图5(b)显示的二次撞击过程,小车与防撞柱在同向运动过程中再次接触,撞击力二次峰值小于一次峰值。

此外,试验的撞击力-时程曲线平台段波动较大,通过撞击视频分析,由于撞击过程小车发生倾斜,在惯性作用下被抬升同时受自身质量影响上下振动。

3.2 整体变形

图6为可拆卸式防撞柱D01-1撞击试验过程中固定时刻与有限元计算过程中对应时刻图像对比。有限元模型侧移图与试验图吻合较好,由于试验图像是通过高速相机试拍摄,试验过程盖板以下部分必须置于套筒之中,无法观察到盖板以下部分的运动变形情况。表4给出柱顶最大位移值S的比较,计算值略大于试验值,主要原因为建模时忽略小车撞击板(视为刚体)的变形,导致柱身能量吸收增加。

3.3 能量

撞击过程初始动能Ei和回弹动能Er分别按式(8)和式(9)计算,撞击前后能量变化量ΔE按式(10)计算。如图7所示,对比了防撞柱撞击前后能量增量变化情况,散点均匀分散在y=x附近。回弹速度vr和撞击前后能量变化量的平均值和均方差如表4所示,结果表明撞击前后能量变化基本一致。

(8)

(9)

(10)

4 参数分析及设计方案优化

本节分析了栓钉埋深(H)、栓钉角度(A)、柱身材料强度(fy)和柱身混凝土填充量(a)对可拆卸式钢管混凝土防撞柱抗冲击性能的影响,并基于参数分析结果对防撞柱设计方案进行优化。

4.1 栓钉埋深

图8为栓钉埋深示意图。如图9所示,在相同撞击速度和相同截面尺寸条件下,栓钉埋深对撞击力峰值(Fm)影响较小;柱顶最大位移(Sm)随着栓钉埋深增大而增大。结果表明,栓钉埋深越小,柱身的抗弯性能越强,抗冲击性能越好。

4.2 栓钉角度

如图10所示,栓钉角度对撞击力(Fm)几乎不影响;柱顶最大位移(Sm)随栓钉角度增大而增大,这是因为两栓钉截面形心连线与撞击方向平行时,对柱身下部约束更强,栓钉剪力最大。结果表明,栓钉连线与撞击方向夹角越小,防撞柱整体抗冲击性能越好。

栓钉连线与撞击方向夹角对接触力影响较小,且夹角(0°~90°)越小,防撞柱位移越小,同时说明栓钉变形越大,位置布置越不利。设计防撞柱的目的是能有效拦截撞击车辆且自身变形小,所以应将栓钉布置在剪力最大区域(见表5)。

表5 不同参数模型下撞击力与位移的计算结果

4.3 柱身材料强度

如图11所示,柱身材料屈服强度增加,撞击力峰值(Fm)略显增加;但柱顶最大位移(Sm)明显下降。结果说明,高强钢管的能量吸收性能和抗冲击性能均比普通钢材好。

4.4 混凝土填充量

如图12所示,随混凝土填充量增加,撞击力峰值(Fm)增大,柱顶最大位移(Sm)减小。主要由于管内填充混凝土,试件整体抗侧移刚度增大,抗弯性能提高。虽然空钢管冲击后整体位移较大,但撞击处塑性变形明显,吸能性能更好。

4.5 试件设计方案优化

通过开展上述参数分析,提出如下可拆卸式防撞柱优化设计方案:1)栓钉布置埋深应位于基础上部区域,且两个栓钉截面形心连线与撞击方向一致(夹角为0°);2)柱身材料 建议选用高强不锈钢且管内不填充混凝土(通过数值模拟发现,钢管内填充混凝土能增大防撞柱的抗侧移刚度,考虑实际施工周期、运输简易及人工成本(填充混凝土需要养护的时间成本、填充混凝土使得防撞柱质量更大,运输成本增加、质量大致使工人安装较难),所以选择吸能效果更好的空钢管是工程实际的最佳选择;3)柱身顶部和套筒底部用薄钢板封底,不留缝隙;4)旋转把手 方向与车辆撞击方向的夹角一致(夹角为0°),方便防撞柱之间行人流通。

5 结论

本文基于有限元方法对已有可拆卸式钢管混凝土防撞柱试验进行了验证,并开展了相应参数分析,得到以下结论:1)进行了支座可拆卸式钢管混凝土防撞柱水平撞击试验,并建立了相应的简化数值模型,计算结果和试验结果对比发现,简化数值模型可以较好的还原可拆卸式防撞柱水平撞击过程。2)从工程应用角度出发,对影响可拆卸式防撞柱抗冲击性能的结构构造因素进行了参数分析,结果表明,栓钉角度、埋深、柱身材料强度和管内混凝土填充量对防撞柱抗冲击性能影响较大。3)基于可拆卸式防撞柱参数分析结果,对其设计方案进行了优化,为工程应用提供指导。