上排渣式全断面竖井掘进机凿井技术与应用

吕 旦, 贾连辉

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

竖井是矿山、隧道、水电、市政、国防工程等不可缺少的工程项目,其修建方法目前仍以传统凿井法为主,该工法在施工应用中针对各种施工难题取得了大量的研究成果。如: 王飞[1]针对透水深厚砂卵石地层超深竖井降水进行了理论计算和模型试验研究; 刘晗[2]对大直径深竖井的劳动组织、掘砌施工、防治水、岩爆治理以及通风、排水、供电系统等方面进行了分析研究; 吴爱祥等[3]围绕凿岩爆破、运输提升、岩层加固、膏体充填及远程遥控等关键技术,系统综述了其发展历程及新进展。

随着工程需要及基建行业的发展,大型竖井工程正向着自动化、无人化、智能化的方向发展,国内学者对竖井掘进机高端装备、施工技术等方面开展了系列化研究。如: 荆国业等[4]对竖井掘进机的井帮稳定、凿井工序、掘进参数等关键技术的特点和适用性进行了探讨; 李超等[5]以国内研制的首台矿山型竖井掘进机为依托,对施工过程中侧壁围岩稳定性及破坏模式进行了分析; 刘志强等[6-7]通过构建机械破岩科学钻井参数动态优化设计体系,对千米级竖井全断面科学钻进装备与关键技术进行了分析; 王鹏越等[8]对立井掘进机掘进作业和自动迈步砌壁模板浇筑混凝土的施工技术进行了研究; 贾连辉等[9-11]以自研的上排渣型全断面竖井掘进机为例,对上排渣技术、刀盘设计以及施工工艺进行了全面剖析; 郑康泰等[12]对全断面竖井掘进机的多项创新型设计进行了介绍,并对关键系统开展了功能性试验; 秦政等[13]讨论了竖井掘进机与局部爆破开挖组合施工的可行性,研究了该组合施工方法在破碎地层中的适用性。

目前对竖井掘进机的研究还处于理论和试验等起步阶段,以上文献均未从竖井掘进机工程应用的角度深入剖析设备的具体使用效果,本文以上排渣式全断面竖井掘进机在宁海抽水蓄能电站排风竖井工程中的设计应用为研究对象,对竖井掘进机设计要点及施工中的应用效果或改进措施进行研究。

1 工程概况

1.1 竖井概况及地质情况

宁海抽水蓄能排风竖井工程地处浙江省宁波市宁海县,位于下水库竹腰坑左岸山坡,为通风兼安全洞附属洞室。竖井底部为排风竖井下平洞,下平洞与通风兼安全洞相连通,排风竖井深198 m。宁海抽水蓄能排风竖井平面及剖面如图1所示。该工程采用全新的竖井施工方式——上排渣式全断面竖井掘进机进行施工。井颈段深10 m,净直径为8 m,利用人工开挖和钢筋混凝土衬砌的方式进行施工修建,作为竖井掘进机的组装始发井。剩余188 m为竖井掘进机施工段,其开挖直径为7.83 m,井壁支护采用锚网喷支护,锚杆为φ22 mm@150 mm×150 mm,锚网喷厚度为150 mm,混凝土强度等级为C30。

(a) 排风竖井平面布置

(b) 排风竖井纵剖面图1 宁海抽水蓄能排风竖井平面及剖面图(单位: mm)Fig. 1 Plane and profile of Ninghai pumped storage and ventilation shaft (unit: mm)

竖井井口0~5 m为强风化层Ⅴ类围岩;井深5~25 m,为弱风化Ⅳ—Ⅲ围岩,岩体较破碎;井深25 m以下为Ⅲ—Ⅱ类的微新岩石,岩体以完整性差—较完整为主,成洞条件好。竖井围岩以Ⅱ、Ⅲ类为主,岩性为流纹质含砾玻屑熔结凝灰岩、硅化玻屑凝灰岩、石英霏细斑岩等类的沉积岩,强度为80~120 MPa,局部可达140 MPa。施工开挖期间,沿节理、破碎带有渗滴水或线状流水现象。

1.2 施工概况

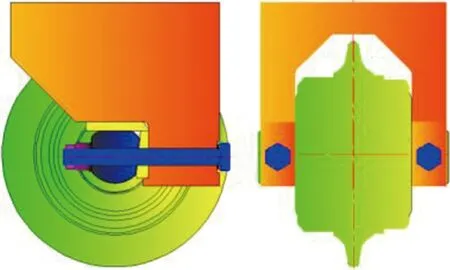

上排渣式全断面竖井掘进机主要由开挖系统、驱动系统、撑靴推进系统、出渣系统、物料运输系统及吊盘后配套系统等组成,配合地面提升悬吊系统实现竖井的开挖、出渣、支护,井筒可一次成型。上排渣式竖井掘进机整机渲染与主机剖面填充如图2所示。

(a) 整机渲染

(b) 主机剖面填充图2 上排渣式竖井掘进机整机渲染与主机剖面填充图Fig. 2 Rendergraph of entire machine and profile schematic of main machine of SBM with upper muck discharge

宁海竖井施工现场,竖井掘进机采用分体始发模式。首次始发前吊盘放置于井口附近,主机在始发井内完成组装调试后,向下掘进20 m,在此期间利用汽车吊配合竖井掘进机主机完成井底出渣,待到达施工深度后,组装井架及地面提升系统,下放吊盘,进行其余168 m的掘进施工。

上排渣式全断面竖井掘进机于2020年12月10日完成现场组装调试并始发,2021年12月26日竖井贯通,施工工期为12个月。除去地面系统组装联调时间、井壁治水及支护时间,以及其他因素造成的停机时间外,实际有效掘进天数为121 d,总掘进时间为583 h,累计掘进188 m,平均进尺0.32 m/h。前20 m采用汽车吊出渣施工,实际有效掘进天数为24 d,平均进尺0.71 m/d,最快进尺1.5 m/d; 后168 m采用地面提升机出渣,实际有效掘进天数为97 d,平均进尺1.73 m/d,最快进尺4.82 m/d。

施工过程中,遇到了设计与实际施工存在差异的情况。如: 凝灰岩遇水后泥化造成刮板输送机排渣不畅、破碎带撑靴无法提供有效支撑、粉尘环境下井下视野差等问题,在一定程度上影响了竖井的快速掘进。通过剖析设计并进行优化改进,实现了竖井的顺利贯通。宁海抽水蓄能排风竖井贯通场景如图3所示。

图3 宁海抽水蓄能排风竖井贯通场景Fig. 3 Breakthrough of Ninghai pumped storage and ventilation shaft

2 上排渣系统及应用

2.1 上排渣系统原理

上排渣全断面竖井掘进机配置三级接力上排干渣系统,依次经过刮板输送机刮渣至刀盘内部集渣桶—斗式提升机垂直转运集渣桶内岩渣至主机上方储渣舱—储渣舱放渣至吊桶,最终吊桶被地面提升机提升出井,实现开挖、出渣的平行作业,提高竖井施工速度。井底开挖面岩渣清理技术是排渣系统的基础,通过刮板输送机与刀盘的集成设计和复合运动,可使井底岩渣得到及时清理。刮板的刮渣效果直接影响掘进的进度。刮板输送机与刀盘布置关系如图4所示。

图4 刮板输送机与刀盘布置图Fig. 4 Layout of scrape conveyor and cutterhead

2.2 刮板输送机在泥化岩层使用状况

在施工中,上排渣系统使用效果显著,井底岩渣可及时被清理。正常掘进状态如图5所示。但在施工至井深70 m时,发现离开挖面40 m和50 m高的井壁上出现多处渗水点,且在雨天渗水量呈增多趋势,最大渗水量达到38 m3/h。刮板被粘结状态如图6所示。滚刀破岩产生的岩渣与井底积水不停地混合搅拌,岩渣泥化,刮板输送机在此情况下多次被粘结。不同工况下刮板输送机运行压力如图7所示。相比于相同掘进参数下的干式掘进,刮板输送机在被粘结后运行压力居高不下,排渣效果不理想,井底积渣增多,造成掘进困难。解决井壁渗水以及井底积水对刮板输送机造成的粘结影响,恢复干渣掘进,才能在凝灰岩含水地层中得到成功应用。

图5 正常掘进状态Fig. 5 Normal boring state

图6 刮板被粘结状态Fig. 6 Scraper bonding state

图7 不同工况下刮板输送机运行压力Fig. 7 Operation pressure of scrape conveyor under various conditions

2.3 刮板输送机粘结处理措施

针对刮板粘结影响掘进的情况,施工人员从井壁渗水处理和优化掘进参数2方面进行应对,保证了竖井掘进机在凝灰岩含水地层的顺利通过。

1)安装井壁截水槽。在井筒渗水严重的地段,按井筒的弧度使用3 mm左右的薄钢板加工若干段导水槽,沿井壁环形螺旋状向下倾斜5°安装,然后使用膨胀螺丝把导水槽安装到井壁上,在导水槽与井壁之间加橡胶垫密封,使渗出的井壁水沿导水槽向下流。在导水槽末端使用橡胶软管与主排水管连接,将收集到的井壁渗水引流至污水箱内,减少井底积水。导水槽原理及实物安装如图8所示。

(a) 导水槽原理

(b) 实物安装图8 导水槽原理图及实物安装图Fig. 8 Working principle of drain groove and photograph

2)掘进参数调整优化。针对凝灰岩遇水泥化情况,首先井底积水尽可能泵抽至最低位,然后刀盘采用0.5 r/min的低转速,刮板输送机和斗式提升机以最快转速运行,根据地层岩石硬度情况,采用设备自重掘进或推进缸反拉减压掘进方式,使刮板输送机开始进行刮水刮渣作业,待井底基本无渣后,根据岩层情况适时增加推力掘进,至完全排干渣为止。

宁海竖井施工现场采用5 m3单吊桶排渣作业,排渣系统从湿渣完全转干渣过程需要5~6桶,时间为60~80 min,转渣结束后,即可恢复正常掘进作业。在干式状态下,最快排渣量可达13桶/h。

2.4 上排渣系统适用条件

上排渣式全断面竖井掘进机适用于地质条件较好、岩石稳定、少水或水化后改性程度较低的岩层中,排渣系统是其安全可靠施工的保证。针对局部渗水地层采用井壁导水槽工艺,减少井底积水;针对复杂含水软弱破碎地层采用地面预注浆改性或结合冻结工艺,可使治理后井筒涌水量≤15 m3/h,但对于富水、深埋工况、复杂地层(如泥岩地层、膨胀性地层等),仍需进行大量适应性技术研究。

3 开挖系统设计及应用

竖井掘进机刀盘设计之初从多变地层适用性、结构简单化、深井拆机可操作性等方面进行了重点考虑,并兼顾开挖面岩渣清理功能,采用了前装刀设计。一方面前装刀设计使刀盘结构更为简单,重量可控;另一方面,前装刀增大了刀刃至刀盘面板的高度,岩渣具有更大的流动空间,有利于减少刀盘在泥岩、灰岩等地层被粘结的概率。

3.1 开挖系统功能性设计

常规的隧道掘进机更换刀具时刀盘可水平后退一定的距离,为新刀安装留出足够的空间。竖井掘进机刀盘在整机的最下方,刀具更换具有一定的难度。刀盘的后退设计、刀具的安装拆卸方式和刀具如何高效更换是前装刀设计及工程应用中首要考虑的问题。

在保证竖井掘进机刀盘结构强度的同时采用了8辐条式结构,辐条之间的位置空间能覆盖所有刀具的检修更换,人员在这些既定空间作业,无需进入刀盘正下方。前装刀刀盘采取了一系列针对性设计,将滚刀安装形式设计为水平抽拉式安装,方便了刀具螺栓的拆卸和安装;设计了刀盘支地系统,满足掘进机主机离地要求,为新刀更换留出空间;配合专用可调升降式换刀工装,实现刀具与刀座的快速对位。开挖系统功能性设计如图9所示。

(a) 刀具水平抽拉安装方式

(b) 刀盘支地系统

(c) 换刀工装图9 开挖系统功能性设计Fig. 9 Functional designs of excavation system of SBM

3.2 刀盘支地系统设计

刀盘支地系统采用6根配有保压系统的支撑油缸,共计提供可达9 000 kN的支撑力,满足质量为430 t的掘进机主机离地250 mm。另外,刀盘离地后在刀盘下方及时放置4—6个钢性支撑柱,单个支撑柱可提供1 500 kN的支撑力,支撑柱和刀盘支地系统共同作用,使整机离地安全系数达到4.2,有效保证了人员换刀的安全作业。

3.3 刀具更换及进尺

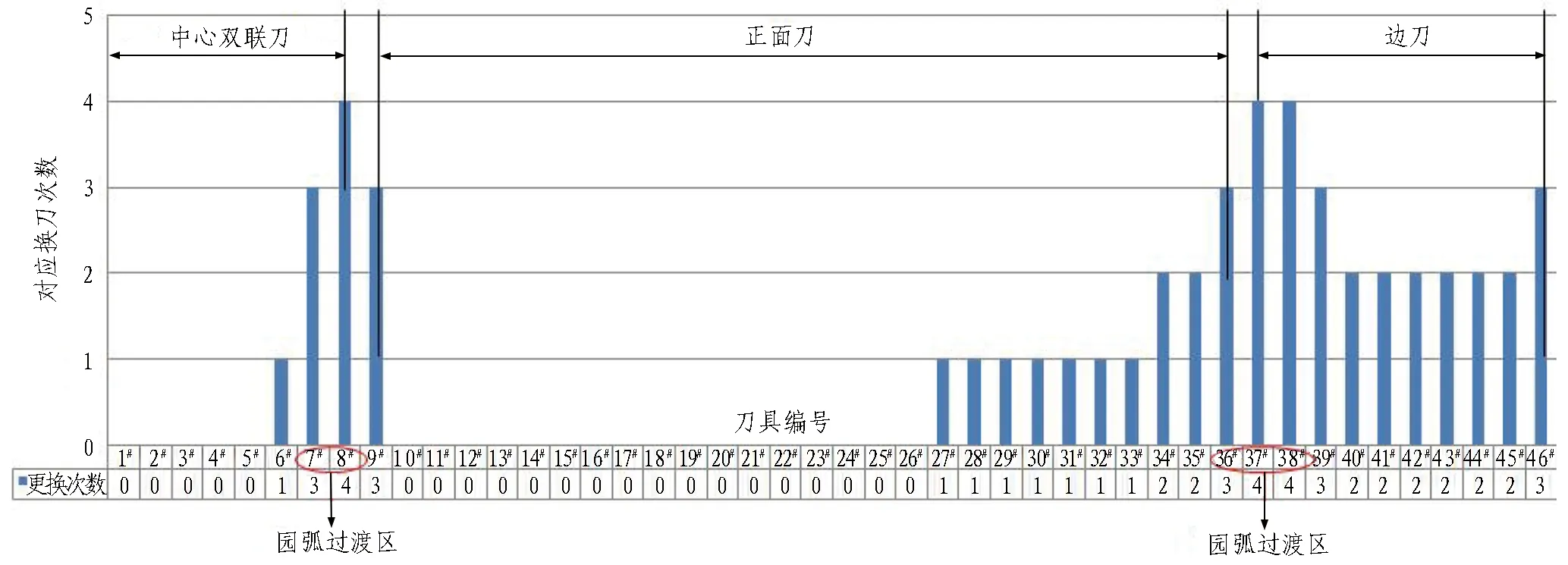

刀盘设计开挖直径为7.83 m,刀盘上共计布置46把43.18 cm(17英寸)滚刀,其中中心双联滚刀8把、正面刀28把、边刀10把。工程应用中刀具更换次数统计如表1所示。刀号编号及磨损换刀次数如图10所示。

表1 刀具更换次数统计Table 1 Statistics of cutter replacement times

图10 刀具编号及磨损换刀次数Fig. 10 Cutter numbers and damaged cutter replacement times

虽然刮板输送机可将井底岩渣及时刮出,但井底存留的部分岩渣加剧了刀具的二次磨损,刀具更换数量相对于同类地层施工的TBM明显增多。宁海竖井施工深度为188 m,开挖直径为7.83 m,累计开挖产生岩渣9 053 m3,共更换51把滚刀,除去因刮板输送机被粘结后井底严重积渣造成刀具偏磨17把外,刀具正常磨损更换34把,平均5.5 m/把。刀盘中部圆弧过渡区和边部圆弧过渡区为岩渣流动的临界区,渣量残存量相对较多,刀具磨损速度较快,圆弧区域刀具更换次数最多,正常磨损更换20把,平均9.4 m/把;正面刀正常磨损更换14把,平均13.4 m/把。

3.4 刀具更换耗时

竖井掘进机换刀作业时,边刀更换需要人工扩挖出换刀空间,中心刀及正面刀更换时通过换刀工装快速对刀具进行拆装作业。经统计,正面刀每把更换时间约1 h,中心双联刀每把更换时间约2.5 h,边刀每把更换时间约1 h,单刀更换需2名作业人员。

3.5 开挖系统优化方向

从整体使用情况来看,采用前装刀设计在凝灰岩地层中应用效果明显,通过刀盘支地系统和刀具更换工装,实现了竖井掘进机前装刀的安全更换,但井底岩渣残存增加了刀具消耗量。下一步还需在刀具布置、井底集渣装置上展开研究,构建刀盘机械与流体协同排渣组合模式,减少井底岩渣残存,提高刀具使用寿命。

4 姿态调整系统设计及应用

4.1 掘进机姿态调整方式

竖井掘进机的姿态调整分为掘进主机轴线倾斜纠偏和圆周滚转纠偏。当竖井掘进机在推进过程中遇到地层分布不均或推进缸不同步时,会造成掘进机轴线的倾斜,影响井筒轴线精度;当撑靴与井壁贴合不够,在刀盘破岩反转矩的作用下,竖井掘进机会出现圆周滚转,造成掘进机主机吊桶通道和吊盘上的吊桶通道不在一条轴线上,影响吊桶安全顺利通行。

1)掘进主机轴线倾斜纠偏。全断面竖井掘进机采用环形撑靴设计(见图11),利用周边环向布置的油缸作为撑靴油缸,靴板及对应布置的推进油缸分为4个区,根据需要4个区可同时联控,也可单独控制。当主机掘进轴线倾斜时,根据导向系统实时测量界面(见图12),及时调整各分区推进油缸的压力使推进油缸产生位移行程差,最终使掘进机轴线回归设计井筒轴线。

图11 环形撑靴系统Fig. 11 Annular gripper system

图12 导向系统实时测量界面Fig. 12 Real-time monitoring interface of guiding system

2)圆周滚转纠偏。当竖井掘进机圆周滚转时,使稳定器靴板和撑靴靴板离开井壁,反转刀盘,使掘进机上的吊桶通道和吊盘上的吊桶通道轴线恢复重合。

4.2 撑靴防打滑措施

针对破碎地层井壁凹凸不平,撑靴无法提供有效支撑力的问题,可采用在靴板与井壁之间增垫方木的方式; 针对井壁渗水造成撑靴与井壁贴合后摩擦力变小,撑靴反向伸出产生打滑的现象,一方面可通过增加撑靴缸撑紧油压提高撑紧力,另一方面通过减小推进油缸推进油压,保证安全掘进。

4.3 姿态调整系统应用效果

竖井掘进机施工前20 m时由于导向系统不具备安装条件,期间采用人工间歇测量方式,加上始发井施工时自身轴线偏差、设备组装偏差等因素,相比于井筒设计中心,在前20 m掘进结束时,刀盘中心在X轴方向产生偏差238 mm,在Y轴方向产生偏差273 mm。之后采用导向系统实时测井,40 m人工复核校对1次,通过对设备姿态及时调整,不断修正掘进轴线,井筒掘进轴线可控。至井筒落底贯通时,相对于井筒设计坐标,井筒中心X轴方向偏差101 mm,井筒Y轴方向产生偏差82 mm。井筒各阶段中心坐标情况如表2所示。动态实时调向产生的井筒中心坐标偏差变动曲线如图13所示。

表2 各阶段中心坐标情况Table 2 Central coordinate of various stages m

图13 井筒中心坐标偏差变化Fig. 13 Variation of coordinate deviation of shaft center

在宁海竖井施工应用中,竖井掘进机的调向系统及姿态调整方式得到了验证,姿态可控。轴线偏差量可控制在±200 mm以内,最终圆满完成了竖井掘进任务,掘进机顺利到达设定落底位置。调向期间井壁效果如图14所示。井筒成形俯瞰效果如图15所示。

图14 调向期间井壁效果图Fig. 14 Shaft wall condition in SBM direction change stage

图15 井筒成形俯瞰效果图Fig. 15 Overlooking effect of shaft

环形撑靴推进系统可实现竖井掘进机姿态的轴线调整,但由于油缸数量过多,自由度过大造成油缸不同步以及人员操作熟练度等问题使推进过程主机姿态波动起伏较大,油缸数量优化和控制方式优化是下一步改进的方向。

5 井下实时监控及创新应用

5.1 可视化监控与集成控制

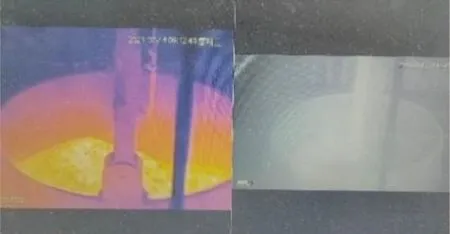

竖井掘进机包含开挖、出渣、推进、支护、通风、供排水、供电等多个系统,井下各个系统、各个装置的工作状态及运行参数通过操控台集成控制,可根据监控信息、参数变化及时进行相应调整。但设备在实际掘进过程中存在主机区域粉尘上扬的问题,一定程度上影响了视频监控的清晰度,造成吊桶装渣情况无法准确判断。为此采取了一系列针对性设计,保证井下除维保检修和支护作业外,掘进期间井下无人作业。

1)主控室安装于地面,通过构建数据显示记录系统和网络监控系统,对竖井掘进机的掘进状态及各项参数进行实时记录和显示,通过地面提升控制系统和竖井掘进机控制系统的信息交换和监控共享,保证了吊桶升降以及吊桶装渣的无障碍衔接。集成监控如图16(a)所示。

(a) 集成监控

(b) 热成像

(c) 吊桶称重图16 可视化监控系统Fig. 16 Visualized monitoring system

2)针对掘进期间灰尘造成井下吊桶装渣和吊桶运行状况难以判断等问题,除采取必要的降尘措施外,安装热成像摄像头,实现了吊桶装渣的可视化。热成像如图16(b)所示。

3)新增吊桶称重系统,实时显示吊桶装渣重量,与热成像监控互补,待重量达到既定范围时,停止装渣,防止岩渣外溢。吊桶称重如图16(c)所示。

5.2 井下人员位置实时定位

竖井施工作为一种高危建井行业,存在风险点多、人员安全管理复杂的现状。竖井掘进机的应用在一定程度上降低了施工风险级别,但由于设备整机高度较大,平台层数多,人员下井维保检修或支护作业时较为分散,存在垂直分层作业的问题,井下人员的定位识别和安全预警是安全建井的重要基础。

针对竖井掘进机结构特征和施工环境,基于UWB技术,将竖井掘进机平台每层部署1个层判断基站和2个层定位基站,利用3个基站构建所在平台的平面坐标系[14]。当人员到达平台作业区后,基站可以有效识别人员所佩戴的定位手环发射的信号,实现各平台作业人员的位置识别和人数识别。定位手环和监控界面如图17所示。

(a) 定位手环

(b) 监控界面图17 定位手环和监控界面Fig. 17 Positioning bracelet and monitoring interface

本系统在实际应用中,层判断精准率可达100%,系统定位误差满足使用要求,实现了井下作业人员的智能化和系统化管理。

6 结论与建议

1)该项目的成功应用对高危建井行业具有解放劳动力、提高施工安全等重大意义,但受限于地质情况、工序衔接、人员安排、支护工艺等多因素的影响,其施工效率还需要通过多个工程进行不断验证,各系统也需要不断进行完善升级。

2)上排渣式全断面竖井掘进机为盲井机械化施工提供了一种思路,但其排渣方式适用于干式或含水量少且水化后改性程度较低的岩渣输送,竖井施工中地层突发涌水会造成该排渣系统排渣效果下降甚至无法工作。一方面,针对不良地层可提前采用冻结或超前注浆等方法堵水,降低水对排渣系统的影响;另一方面,可集成“流体+机械”多模式排渣系统,根据地层情况及地层含水量,适时切换排渣系统,保证竖井掘进机的顺利施工。

3)对于底部已有平洞的大直径竖井,可将本机型刀盘改为锥形刀盘,形成下排渣扩孔式竖井掘进机,采用“反井钻机导井+下排渣扩孔式竖井掘进机扩挖”组合工法进行施工,既能通过导井溜渣排水,又能提前判断岩石地质条件,可极大提升施工效率,降低施工风险。