基于单片机的充填机机电一体化系统故障诊断

王艳华

(烟台职业学院,山东 烟台 264670)

0 引言

充填机是包装机械中的重要设备,充填机机电一体化系统的结构较为复杂[1],具有较高的系统管理与维护难度。充填机机电一体化系统采用高水平的自动化控制技术,机电一体化系统可以提升充填机的生产效率,降低充填机的生产成本。充填机机电一体化系统的维护保养难度较高,高性能的故障诊断方法可以及时发现机电一体化系统故障[2],通过机电一体化系统故障的实时诊断提升充填机运行性能。机械磨损和电气线路老化是造成充填机机电一体化系统故障的主要原因,充填机机电一体化系统中电子元件的线路老化影响电路的绝缘性能[3],造成充填机机电一体化系统出现故障。

目前针对机械设备故障诊断的研究较多,吴定海等[4]和郑近德等[5]分别将卷积神经网络方法和自适应经验傅里叶分解方法应用于机械设备故障诊断中。以上2种方法均可以实现机械设备故障的有效诊断,但是存在诊断过程过于复杂以及诊断精度较低的缺陷。因此,本文研究基于单片机的充填机机电一体化系统故障诊断方法,选取具有高效控制性能的单片机实现充填机机电一体化系统故障的有效诊断,通过实验验证该方法具有较高的故障诊断性能。

1 充填机机电一体化系统故障诊断

1.1 充填机机电一体化系统设计

基于单片机的充填机机电一体化系统运行结构如图1所示。

图1 充填机机电一体化系统运行结构

选取美国TI公司生产的TMS320C54X单片机作为充填机机电一体化系统的核心处理器,所选单片机为32位浮点芯片,目前已广泛应用于工业、交通等的机械控制中。TMS320C54X单片机的外设模块丰富,运算速度较优,可以实现所采集充填机机电一体化系统信息的有效转换。TMS320C54X单片机利用内置的智能处理模型通过EMD故障特征提取方法和GRNN神经网络的故障诊断方法,实现充填机机电一体化系统故障的有效诊断。所选单片机利用SCI通信接口,通过RS485通信电路,实现单片机与充填机机电一体化系统数据的高效传输,利用CAN总线通信方式实现与充填机机电一体化系统远程控制中心的良好通信[6]。通过单片机中包含的局部控制器(eCAN)实现单片机与远程控制中心的良好通信。选取Intel8279芯片作为充填机机电一体化系统操作面板的键盘输入与显示功能的芯片,该芯片可以通过持续扫描消除键盘抖动情况,用户输入按键后,利用该芯片为用户输入的内容快速编码。选取LED显示界面作为充填机机电一体化系统的显示界面。系统利用键盘确定充填机运行的各项参数[7],实现充填机运行时,机电一体化系统中步进电机的有效控制。

TMS320C54X芯片设置了看门狗复位电路,有效避免充填机机电一体化系统运行时受到外界干扰。选取光电隔离方式作为芯片的输入输出方式。充填机机电一体化设备利用称重传感器获取充填机运行过程中的重量信号。充填机机电一体化系统运行时,称重传感器可以将接收的压力信号转化为模拟信号[8],利用AD574转换器的A/D转换电路将模拟信号转换为单片机可识别的数字信号。

1.2 基于单片机的故障诊断程序设计

利用单片机实现充填机机电一体化系统故障诊断的工作流程如图2所示。

图2 故障诊断流程

由图2可以看出,初始化机电一体化系统的全部参数,利用传感器采集充填机机电一体化系统运行的各项参数,利用单片机预处理所采集的数据,利用EMD故障特征提取方法和GRNN神经网络的智能处理算法实现充填机机电一体化系统的故障诊断。智能处理算法诊断充填机机电一体化系统故障前,需要对传感器所采集的信号实施滤波处理[9-11],完成滤波处理后对所采集信号实施EMD分解处理,提取充填机机电一体化系统的信号特征,依据所提取的特征选取GRNN神经网络实现故障诊断。利用单片机将故障诊断结果利用CAN总线通信方式传送至充填机机电一体化系统的远程控制中心。

1.3 充填机机电一体化系统故障诊断

1.3.1 EMD故障特征提取

EMD分解是分解传感器所采集充填机机电一体化系统原始信号的重要方法,采用EMD分解方法分解充填机机电一体化系统运行信号的过程如下:

a.设置充填机机电一体化系统的激励信号源,获取采样信号的输出响应信号用l(t)表示。

b.计算固定区间内所获取响应信号l(t)的极大值与极小值,将所获取的极大值和极小值分别利用3次样条插值法实施拟合处理。通过拟合处理获取信号的上下包络线lmax(t)与lmin(t),信号上下包络线均值表达式为

v(t)=(lmax(t)+lmin(t))/2

(1)

c.计算传感器所采集原始信号与均值信号之差,信号差值曲线表达式为

q(t)=l(t)-v(t)

(2)

d.判定差值曲线。当差值曲线满足固定时间内,信号序列的极值点均为过零点,且信号局部极大值与极小值建立的上包络线与下包络线均值为0时,该差值曲线设置为首个固有模态分量;当差值曲线不满足以上约束条件时,视该差值曲线为新的初始信号[12],直至获取满足约束条件的IMF分量即充填机机电一体化系统的故障特征向量。IMF分量用A表示。

e.将完成判定获取的信号h(t)=l(t)-A设置为新的信号,直至获取的信号hn(t)满足单调函数条件或为常数时,完成信号的EMD分解。通过以上过程将充填机机电一体化系统原始信号划分为IMF分量和残余分量hn(t),数量分别为n和1,划分结果为

(3)

Ai(t)与hn(t)分别为IMF分量和残余分量。

1.3.2 GRNN神经网络的故障诊断

选取GRNN神经网络作为单片机诊断充填机机电一体化系统故障的智能算法,该算法属于前馈型神经网络,仅需要较少的连接权值调整,即可获取理想的诊断结果,具有良好的逼近水平以及收敛速度[13],因此,选取GRNN神经网络作为充填机机电一体化系统的故障诊断算法。GRNN神经网络是RBF神经网络的变形形式,由特定的线性层以及一个径向基网络层组成,具有训练速度快、逼近水平强的特点,应用于充填机机电一体化系统故障诊断这一非线性问题中具有较高的智能处理水平。

单片机采用GRNN神经网络诊断充填机机电一体化系统故障时,划分充填机机电一体化系统信号样本为输入向量、输出向量、训练数据以及测试数据4部分。用X={x1,x2,…,xn}与Y={y1,y2,…,yn}分别表示GRNN神经网络输入的特征参数以及输出的故障诊断结果,P={p1,p2,…,pn}与Z={z1,z2,…,zn}分别表示隐含层的激活函数以及求和函数。

GRNN神经网络各部分组成如下:

a.输入层。所提取充填机机电一体化系统故障特征向量的数量即输入层的节点数量[14],将充填机机电一体化系统故障特征向量作为输入向量,传送至隐含层。

b.隐含层。GRNN神经网络的隐含层又称之为径向基层,通过网络自适应确定隐含层节点数量。隐含层节点数量与训练样本数量相同。

c.求和层。GRNN神经网络的求和层包含分母单元和分子单元2部分,分母单元Z1和分子单元Z2的表达式为:

(4)

(5)

Yi为训练样本的期望输出值;ξ为平滑因子。

d.输出层。输出层通过相除处理求和层中的分子单元与分母单元,获取充填机机电一体化系统的故障诊断结果。

e.平滑因子。平滑因子对GRNN神经网络的故障诊断性能具有重要影响。平滑因子过大将影响故障诊断精度,平滑因子过小将增加故障诊断时间[15]。通过GRNN神经网络的训练搜寻最佳平滑因子,获取最佳的故障诊断效果。

f.激活函数。选取径向基函数中的高斯函数作为GRNN神经网络的激活函数,高斯函数表达式为

(6)

λ为扩展常数。扩展常数越小,GRNN神经网络具有越小的输出范围。

g.期望误差。设置充填机机电一体化系统故障诊断输出的均方根误差低于0.1作为故障诊断的期望误差。通过模型训练确定GRNN神经网络参数后,利用完成训练的GRNN神经网络实现充填机机电一体化系统的故障诊断。

2 实例分析

为了验证所设计基于单片机的充填机机电一体化系统故障诊断方法诊断充填机机电一体化系统故障的有效性,将本文方法应用于某包装厂的充填机机电一体化系统中。该包装厂设置了10台NCJ-C型胶囊充填机机电一体化系统,该充填机是新型的医药设备,充填机中设置了电子自动计数装置。通过充填机的胶囊就位、分离、充填以及锁紧4个动作完成胶囊充填。充填机运行过程中可能出现机械故障以及电路故障情况,充填机机电一体化系统的故障诊断方法的诊断性能极为重要。

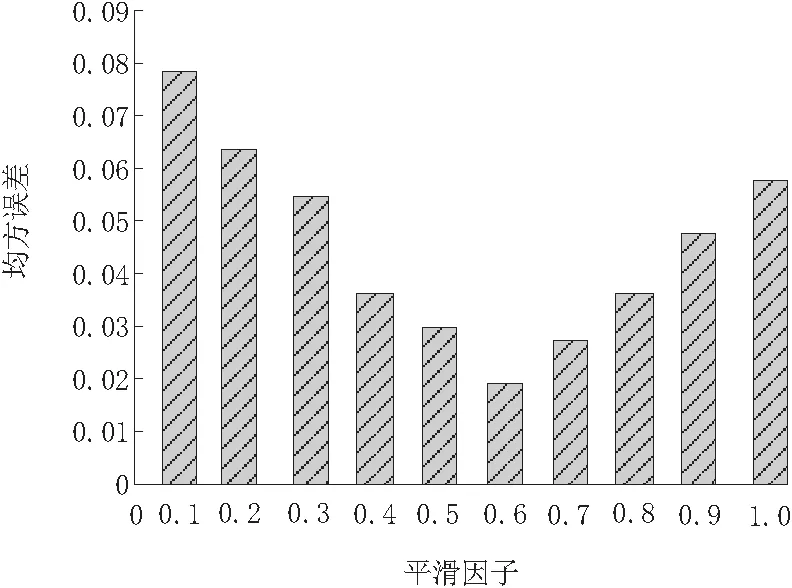

本文方法采用GRNN神经网络诊断充填机机电一体化系统故障,GRNN神经网络的参数选取对于充填机机电一体化系统故障诊断性能影响极大。统计GRNN神经网络中,不同平滑因子时,GRNN神经网络输出的均方误差,结果如图3所示。

图3 平滑因子对GRNN神经网络的影响

由图3可知,平滑因子为0.6时,本文方法所采用的GRNN神经网络输出的均方误差为最低,此时GRNN神经网络具有最佳的故障诊断性能。为了保证GRNN神经网络输出的充填机机电一体化系统故障诊断结果具有较高的精准性与实时性,设置GRNN神经网络的平滑因子为0.6。

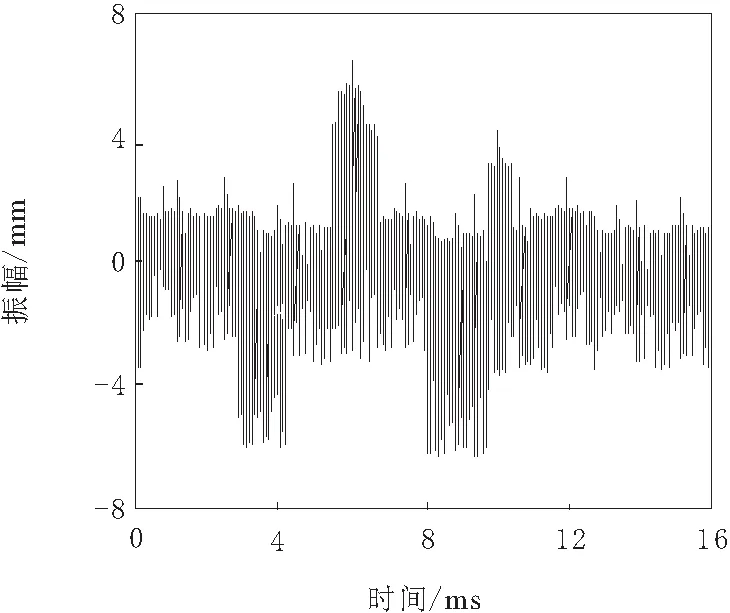

统计本文方法采用传感器采集充填机机电一体化系统的运行信号,结果如图4所示。

采用本文方法对图4中所采集的充填机机电一体化系统运行信号进行滤波处理,处理后的信号如图5所示。

图4 充填机机电一体化系统运行信号

图5 滤波处理后信号

由图5可知,采用本文方法可以有效对所采集的充填机机电一体化系统运行信号进行滤波处理。通过滤波处理后的信号可以精准提取信号中包含的故障特征,将完成滤波处理后的信号中提取的特征向量输入GRNN神经网络中,为GRNN神经网络的故障诊断提供良好的数据基础。

采用本文方法诊断该包装厂的10台充填机机电一体化系统故障,统计2020年11月15日—12月15日,充填机机电一体化系统运行期间的故障诊断结果,如表1所示。

表1 充填机机电一体化系统故障诊断结果

由表1可知,采用本文方法可以有效诊断充填机机电一体化系统中不同类型故障。本文方法具有较高的充填机机电一体化系统故障诊断精度,不同类型故障平均诊断时间均低于220 ms。结果表明,本文方法采用GRNN神经网络可以有效诊断充填机机电一体化系统故障,具有较高的诊断精度,通过较短的时间即可获取理想的故障诊断结果,诊断实时性较高,故障诊断效果理想。

统计本文方法对于充填机机电一体化系统不同运行状态时的故障诊断精度,结果如图6所示。

图6 故障诊断精度

由图6可知,采用本文方法可以有效诊断不同运行状态时,充填机机电一体化系统中不同机械设备故障。故障诊断准确率可达到98%以上,验证本文方法采用GRNN神经网络诊断充填机机电一体化系统故障的有效性。本文方法具有较高的充填机机电一体化系统故障诊断精度,可应用于充填机机电一体化系统故障诊断的实际应用中。

3 结束语

本文利用单片机实现充填机机电一体化系统的精准控制以及故障诊断,提升充填机的运行性能。充填机机电一体化系统选用TMS320C54X单片机作为核心处理器,利用内置的智能处理模块对传感器采集的充填机机电系统运行信号进行预处理,对采集到的信号进行滤波和处理,选择EMD分解方法对滤波后的信号进行处理,提取充填机机电系统的故障信号特征向量,根据提取的故障特征向量选择GRNN神经网络实现故障诊断,并采用CAN总线通信方式将故障诊断结果传输到充填机远程控制中心。经过实验验证,本文方法能有效地诊断充填机机电系统中的各类故障,故障诊断准确率高于98%,平均故障诊断时间小于220 ms。所提方法可以有效诊断充填机不同状态时的故障,满足充填机机电一体化设备不断更新的需求。