半自动化多机照料作业车间多目标调度模型及算法

许志博,包振强,欧阳思源,金佳蓓

(扬州大学信息工程学院,江苏 扬州 225127)

0 引言

在工业生产自动化环境下,工人只需要间接地看管和监督设备进行生产。为了降低成本、缩短工期,组织采用“多机照料”的工作方式,即单个工人被安排同时看管和监督多个设备。Khintchine[1]基于G/G/1排队模型对多机照料问题进行了建模,针对基础的人机干涉问题进行分析。Yang等[2]对单个工人操作多台并行设备的多机照料模型展开研究,基于OQN模型和CQN模型进行建模并求解。杨军等[3]研究了多机照料问题中的工人配置问题,使用层次序列法对工人配置模型进行求解。以往国内外学者对多机照料优化调度问题进行了一些研究,但是对于半自动化作业车间多机照料的多目标调度问题的相关研究却很少。

当前我国工业自动化水平还不高。2016年,张燕[4]提出我国工业自动化发展水平相较发达国家和地区明显落后,国内机床的数控化率仅25%左右。程虹等[5]的调查显示使用了自动化机器的国内企业占比仅44%左右。因此,研究半自动化条件下的作业车间调度问题更加贴近实际。

改进的非支配排序遗传算法(NSGA2)[6]具备低复杂度和良好的收敛性,常被用于解决作业车间多目标调度问题。本文将应用NSGA2对半自动化条件下多机照料的作业车间多目标调度问题展开研究,建立一种包括设备资源和人力资源2种约束的多机照料的作业车间多目标优化调度模型。

1 半自动化作业车间生产情况分析

何盛明[7]将工业自动化分类为全自动化和半自动化。全自动化指生产中所有工序(包括工人上下料、装卸机器等)只需要工人间接地看管,无需工人直接进行生产操作;半自动化指一部分采用自动设备,另一部分采用人工操作设备方式参与生产。半自动化生产过程由2部分组成,对应的作业时间也分成了2部分。

一些学者针对作业时间进行了研究。汝信[8]将作业时间按照性质分为机动时间、手动时间和机手并动时间。机动时间指机器自动操作生产工作的时间,无需工人直接操作;手动时间是指工人手工完成生产工作的时间;机手并动时间是指工人直接操作机器完成生产工作的时间。杨超锋[9]提出工件在生产加工前,需进行装拆、设备开停和调整、工具调整、工艺变更以及生产方式变更等生产准备工作,并将作业时间分为基本加工时间及生产准备时间。Conner[10]对250家工业企业进行调研,其中50%都存在不可忽略的生产准备时间。Kopanos等[11]的调研显示90%的调度研究都未将生产准备时间纳入考虑。

本文将半自动化作业车间生产时间按照过程分为自动化生产时间和生产准备时间,处于自动化生产时间的工人可同时照料多台设备,处于生产准备时间的工人无法同时照料其他设备。

2 半自动化多机照料作业车间多目标调度模型

设有W个工人、K台设备,I个工件的加工任务,每个工件包含1道或多道工序,且存在开工先后约束,每个工序仅可在1台设备上加工。设备的单位时间加工费用已知,但不同设备性能不同,因此工序的实际加工时间随设备性能的不同而不同,每个工人可操作1台或多台设备。项目调度的目标是使项目的完成时间和成本保持相对最佳,使资源配置最优。本文需要同时优化的目标函数如下:

a.项目完成时间函数,即

minf1=max(cij)i=1,2,…,I;j=1,2,…,Ni

(1)

b.项目成本函数,即

i=1,2,…,I;j=1,2,…,Ni;k=1,2,…,K

降雨水样在空旷地使用3个塑料槽收集;穿透雨水样采用林内布设3个雨水收集槽的方法收集,放置时水槽上覆盖一层纱网防止枯枝落叶进入;根据样地每木检尺结果,选择有代表性的落叶松和白桦各3株,使用塑料软管分别螺旋状缠绕于树干的方法收集树干径流水样[4],落叶松开裂树皮要削刮平整;取原状枯落物平铺于用纱布包裹的3个塑料盆上收集枯落物渗透水水样,为增加收集量,塑料盆摆放在林窗位置;坡面径流水样利用坡面径流场收集。以上收集的同类水样混合在一起测量总量。取样时间为2017年7月13日、7月26日、8 月12日,3次采集水样进行分析。

(2)

模型的约束条件如下:

a.Xijk={0,1}表示若Xijk=1,则工件i的第j道工序在设备k上加工,反之则不在设备k上加工。

b.Xijkw={0,1}表示若Xijkw=1,则工件i的第j道工序在设备k上由工人w加工,反之则不在设备k上由工人w加工。

c.Xijwt={0,1}表示若Xijwt=1,则工件i的第j道工序在t时刻由工人w进行生产准备,反之则不在t时刻由工人w进行生产准备。

g.cij≤si(j+1)表示任一项目任一工序的开始时间不早于上一工序的结束时间。

i.tij≤sij表示任一项目任一工序的开始时间不早于该工序生产准备结束时间。

模型涉及的符号及变量含义如下:Ji为工件i;Ni为工件i的总工序数;Oij为工件i的第j道工序;Sl为邻近机器集合;Ck为设备k的工时费;Cw为工人w操作设备的工时费;Xijk为工件i的第j道工序在设备k上加工;Xijkw为工件i的第j道工序在设备k上由工人w加工;Xijwt为工件i的第j道工序在t时刻由工人w进行生产准备;Xw为工人w操作机器序号;tijk为工件i的第j道工序在设备k上加工所需时间;tw为工人w总操作时间;tij为工件i的第j道工序生产准备结束时间;sij为工件i的第j道工序开始加工时间;cij为工件i的第j道工序加工结束时间。

3 半自动化多机照料作业车间多目标调度算法

3.1 算法流程

首先设定算法所需各项遗传参数;随机生成初始种群,计算初始种群的个体支配等级和拥挤距离,得到初始的精英解集,初始化当前进化代数,开始迭代;通过二进制锦标赛法从父代中选择个体并进行交叉、变异操作得到子代;合并父代子代得到新种群;计算新种群支配等级、拥挤距离,更新精英解集,进入下一代迭代;迭代结束,导出精英解集,输出Pareto前沿。

3.2 编码方案

根据考虑人力资源与设备资源相关性的多机照料双资源作业车间多目标调度模型特点,设计了如图1所示的多机照料双层染色体编码方案,采用实数编码方式,第1行n位为各零件工序所选设备号,第2行n位为各零件工序所选工人号,1个工人可以照料1个或多个设备。在交叉变异时,以列为基本单位进行操作。

图1 多机照料双层染色体编码方案

3.3 选择操作

选择操作是指根据适应度函数,以特定方式在种群中选择出适应度较高的优秀个体,本文采用锦标赛法选择算子。策略是从父代群体中取出2个个体,比较支配等级(若支配等级相同,则进一步比较拥挤距离),选出最优个体进入下一次迭代,直至子代与父代种群数相等。

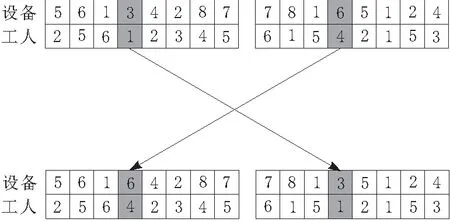

3.4 交叉操作

工人和设备染色体交叉:以列为基本单位进行单点交叉操作。工人和设备染色体交叉操作如图2所示。

图2 多机照料工人-设备双层染色体交叉操作

3.5 变异操作

工人和设备染色体变异:以列为基本单位进行单点变异操作。工人和设备染色体变异操作如图3所示。

图3 多机照料工人-设备双层染色体变异操作

4 仿真分析

4.1 仿真算例

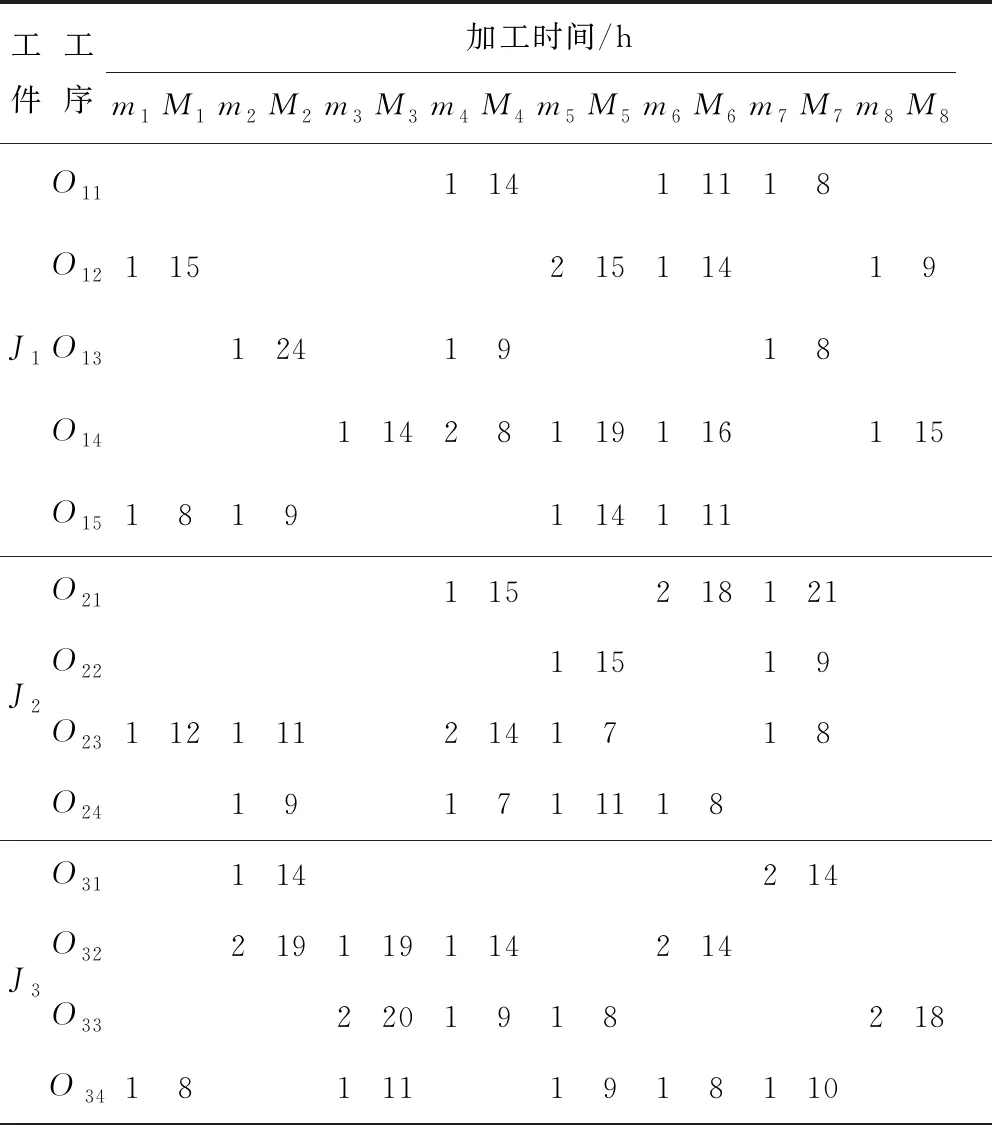

仿真算例设定某企业加工车间共有8台机器,6名工人来完成5种各自具有多道工序的工件的生产。每个工件各工序在设备上加工时间包含生产准备时间和自动化生产时间,如设备1加工时间包含2段:m1为设备1的生产准备时间,M1为设备1的自动化生产时间。

本文采用MATLAB编程语言,程序运行环境为Intel i5-7200U CPU,主频2.71 GHz,内存8 GB。NSGA2算法的参数设置:种群大小为100,交叉概率为0.9,变异概率为0.1,最大迭代次数为50。

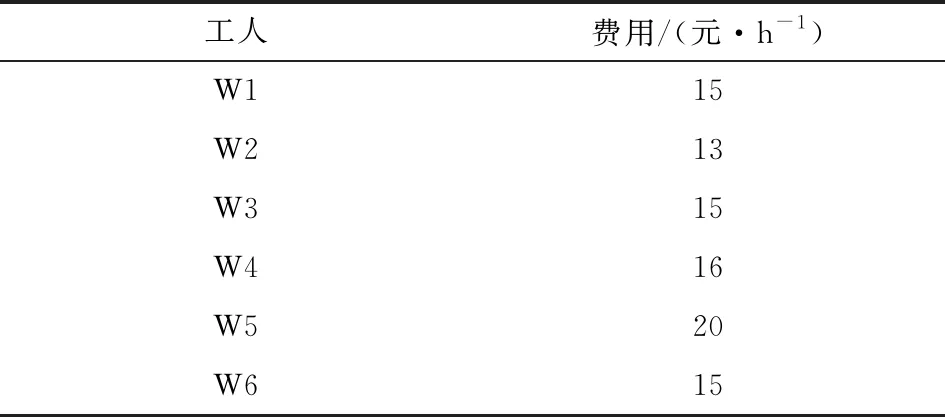

设备单位时间加工费用如表1所示;工人单位时间加工费用如表2所示;工件-机器加工时间如表3所示;工人邻近设备集如表4所示。表4中,W1对应M1、M2、M3,表示工人1可以在设备1、设备2、设备3上进行排产。

表1 设备单位时间加工费用

表2 工人单位时间加工费用

表3 工件-机器加工时间

表3(续)

表4 工人邻近设备集

4.2 仿真结果

实验得到的Pareto前沿如图4所示。

图4 Pareto前沿

半自动化多机照料作业车间多目标调度部分解集如表5所示。若寻求项目完成时间最佳,则可选择解1;若寻求项目成本最佳,则可选择解5;决策者可根据实际需要在多个调度方案中做出决策。

表5 多机照料作业车间多目标调度部分解集

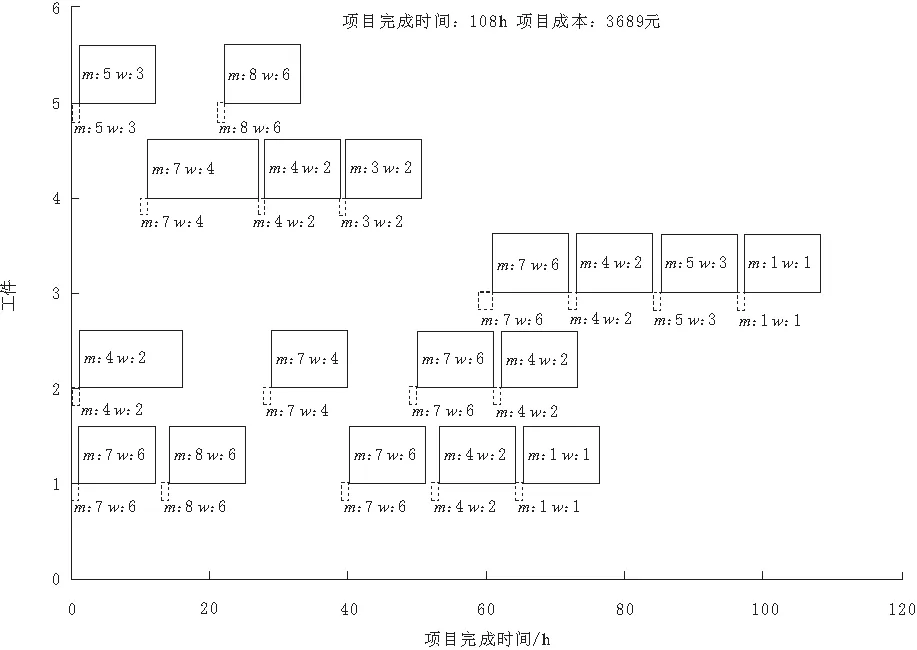

根据主观偏好选择表5中第5组结果输出甘特图如图5所示。以极左上方的大小方形组合图为例,虚线矩形方框m=5w=4为工件5由工人4在设备5上进行加工准备,实线矩形方框m=5w=4为工件5由工人4在设备5上进行加工生产。

半自动化单机照料作业车间调度的甘特图如图6所示。由图5和图6对比可知,在半自动化多机照料作业车间调度的情况下,所得的优化结果普遍比半自动化单机照料作业车间调度的情况更优。半自动化多机照料作业车间调度发生成本更低之外,从甘特图对比可以直观看出,半自动化多机照料作业车间调度明显比半自动化单机照料作业车间调度能够节约更多项目时间,设备利用率更高,设备闲置率更低,综合效益更大。

图5 半自动化多机照料作业车间调度的甘特图

图6 半自动化单机照料作业车间调度的甘特图

5 结束语

本文在研究作业车间多目标调度问题的基础上,考虑半自动化生产环境及多机照料的情况,建立工人邻近设备集,设定工人可照料多台设备、任一工人在任一时刻最多为1道工序进行生产准备的条件约束,建立了半自动化多机照料作业车间多目标调度模型。针对该模型的特点,应用改进的非支配排序遗传算法,设计多机照料双层染色体的实数编码方案,基于双层染色体单点交叉变异进行求解,降低算法复杂度、提高算法效率;最后,用多机照料半自动化作业车间调度和单机照料半自动化作业车间调度进行了对比,验证了模型的正确性,检测了算法的可行性。仿真结果给企业提供了可选择的排产方案,结果表明在半自动化作业车间以多机照料的形式分配工人操作设备参与企业生产工作,一定程度上能够提高企业生产项目中人力资源和设备资源的利用率,保证企业生产工作如期完成。

——基于CFPS 2016年数据的实证分析