基于硬点断面的某车型紧凑化设计研究

许可 杨兴龙 杨雪峰 汤小虎

(一汽奔腾轿车有限公司奔腾开发院,长春 130000)

1 前言

乘用车产品的升级换代更加关注造型和驾乘人员的体验需求,使汽车的装备极大丰富、结构日趋复杂,需要更多的内部空间进行布置,并导致汽车的尺寸增大,质量和成本增加,在汽车设计过程中,总是希望在有限的整车尺寸范围内通过紧凑化设计来解决上述矛盾。紧凑化设计通过结构紧凑化和布置紧凑化使结构件尺寸更小,通过压缩结构占用空间获得更大的内部使用空间,同时兼顾造型、碰撞安全性、整车轻量化等多个维度因素。

现有研究中,针对发动机舱[1]和前、后轮室[2]的紧凑化分析较多。段昭等[3]在发动机结构分析基础上提出了降低发动机本体高度和动力总成布置高度的方案,改善发动机舱行人保护空间。石强等[4]通过对电驱动总成、高压部件总成的布置优化分析,论述了采用部件集成优化机舱布置空间的方法。在车内乘坐空间设计方面,张英等[5]提出总布置设计过程中需要考虑整车内外部尺寸和人机要求,通过典型截面协调解决造型设计和工程设计间的矛盾,实现内部设计目标的思路。Reed 等[6]为了探究安全导致的车顶厚度增加对驾驶员头部空间感知的影响,进行了系列试验研究,结果表明,各百分位驾驶员对低车顶状况的反馈均为不可接受。由此可见,在乘用车设计中,乘员对头部空间非常敏感。

本文主要以乘员舱区域侧围门洞的布置设计研究为例,详细阐述紧凑化设计的原则、方法和技术方案,并尽可能保证人机内部空间和上下车方便性具有一定优势。

2 门洞结构特征

2.1 门洞基础结构

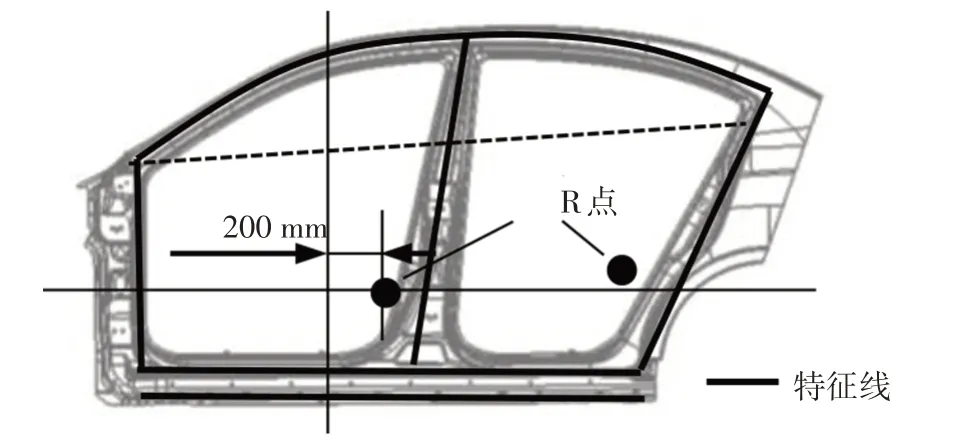

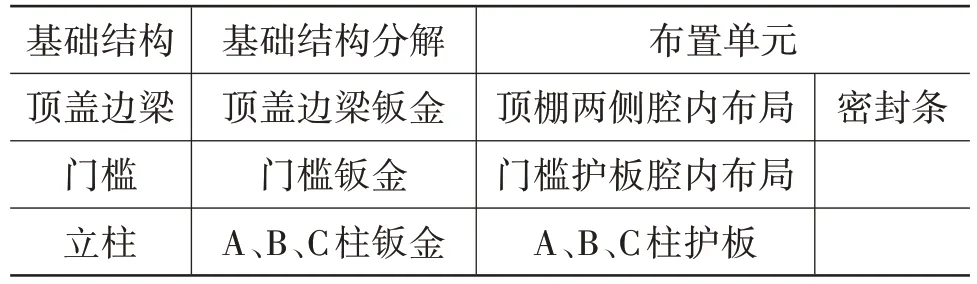

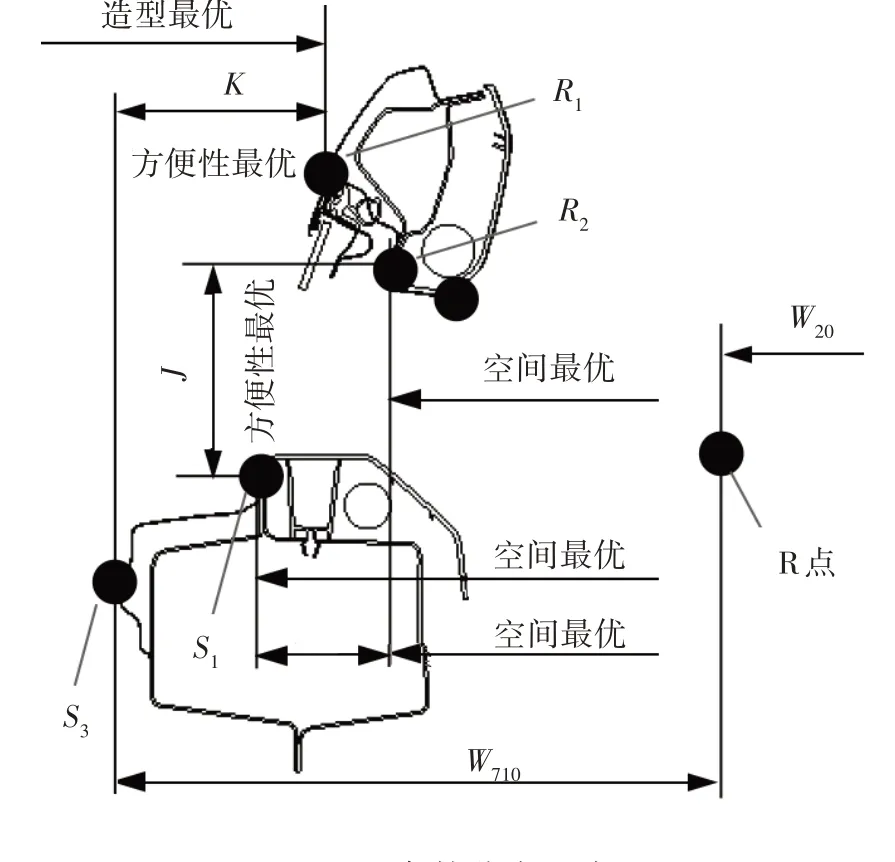

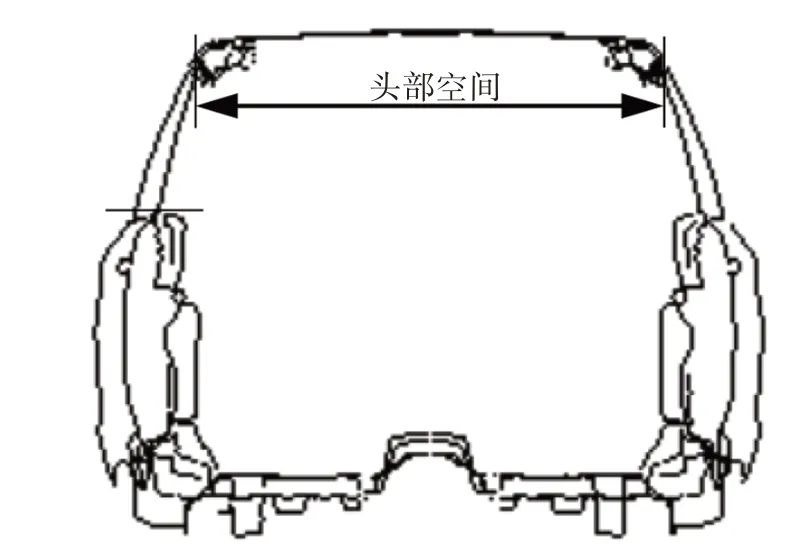

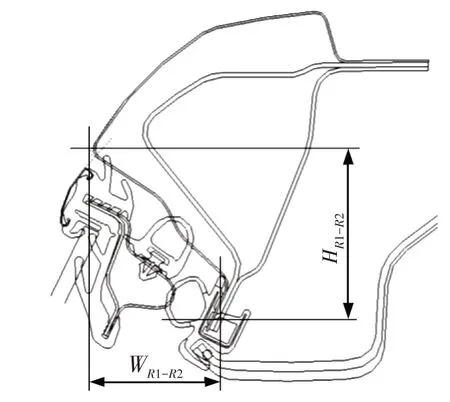

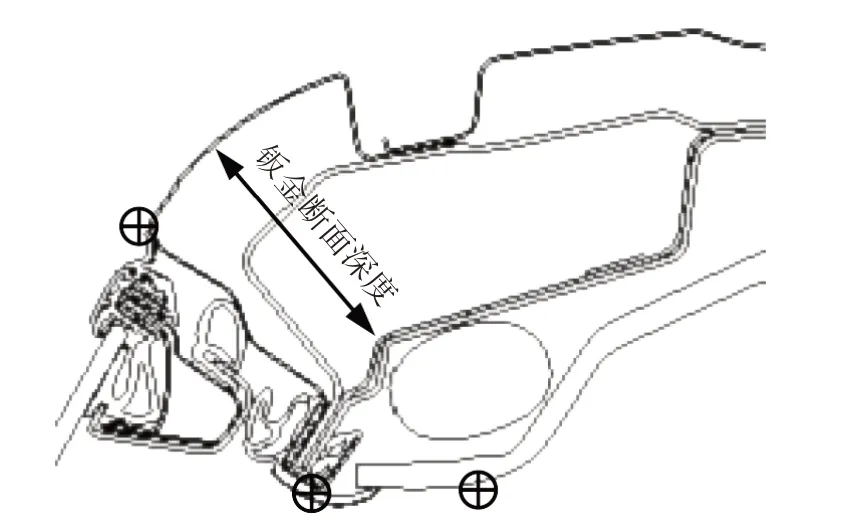

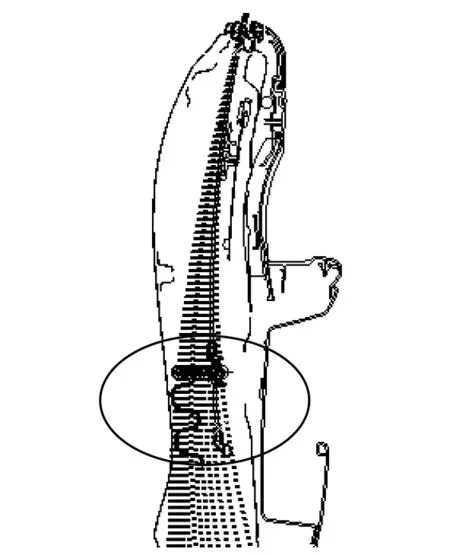

侧围门洞是乘员舱区域的重要组成部分,其基础结构包括顶盖边梁、门槛、立柱,及相关布置单元等,在外特征上可以简化为由顶盖边梁特征线、门槛下沿线、立柱线等特征线包围的结构,如图1和表1 所示。对门洞有影响的结构还包括车门钣金、玻璃、车门附件、水切线等。

图1 门洞区域示意

表1 门洞结构

门洞基础结构对造型、碰撞安全、人机空间、上下车方便性及轻量化等影响很大,是实现乘员舱空间增大的关键要素。

特征线是由一些离散点拟合形成的,特征线的趋势反映了整车外观和内饰的造型比例,在门洞特征线上选取若干硬点,将这些硬点与人机R点关联(见图1),便能控制其整体走势,实现工程可控。

2.2 门洞基础断面和硬点

根据侧围门洞特征,可在门洞区域截取11个关键断面,各断面连接在一起形成了门洞区域的基础结构,如图2所示。

图2 断面分布示意

门洞断面[7-10]上与特征线相交的点即为工程中要控制的硬点,本文通过其中的8 个关键硬点及其相关尺寸驱动上述断面,如表2 和图3 所示,并结合断面开展多维度分析和参数化设计。

图3 参数分布示意

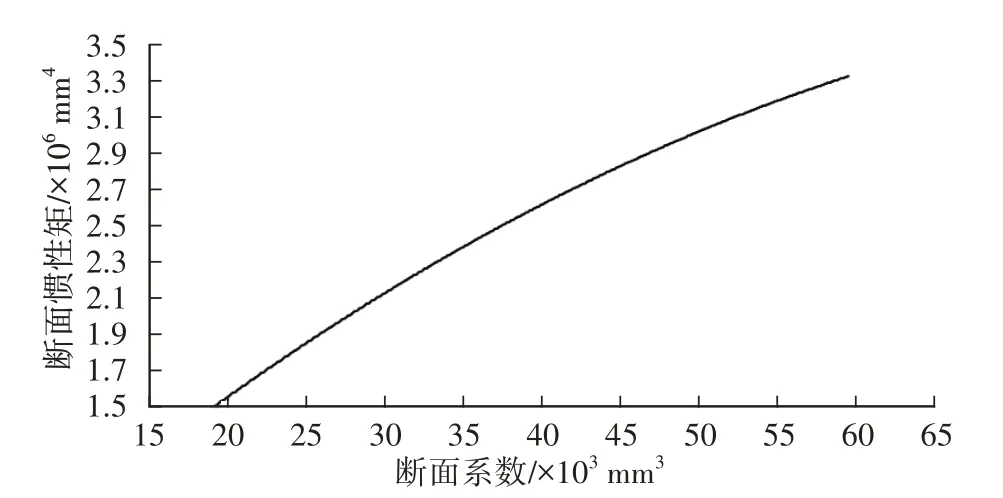

表2 关键硬点和关键尺寸

3 紧凑化设计的原则和方法

3.1 标准化设计

进行标准化结构形式定义和标准化布局设计是实现紧凑设计的首要原则。门洞密封条、车门密封条、窗框密封条等的结构形式均可以固化从而形成标准结构,门槛护板腔内布局和顶棚两侧腔内布局等通过前期梳理固化也能形成标准化设计模块。

3.2 极限化设计

在标准化设计的基础上探讨极限化设计方案,从而获得更大的空间。

3.2.1 布置极限化

通过布置位置的极限化调整和内外布置的压缩可以提供更大的内部空间[11-21]。

布置位置的极限化依赖于对硬点分布趋势的详细分析,从而对断面及其包含的硬点在整车上的布置位置进行优化调整。

内部布置主要是减小布置间隙、优化布局、集成化设计,外部布置主要受固定在断面上的结构影响。

3.2.2 断面尺寸最小化

断面宽度、断面高度要保证足够大的材料面积和腔体面积,从而保证断面强度,但是在具体设计时为了保证整车空间需求、上下车方便性需求和轻量化需求,需要尽量减小断面宽度和高度尺寸。

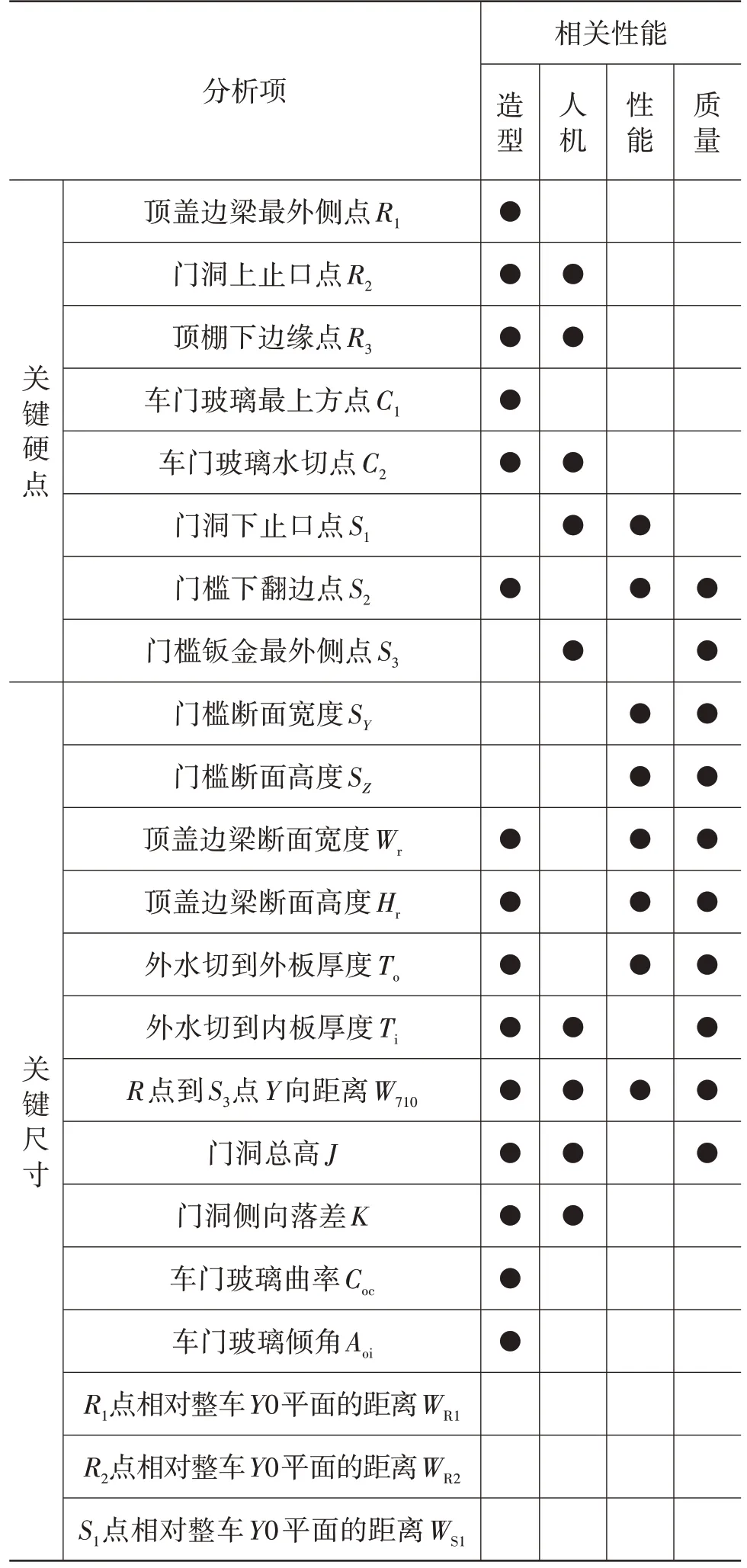

门槛处的钣金断面尺寸对门洞结构的碰撞安全性能影响很大,其断面高度SZ主要集中在160~180 mm 范围内,宽度SY主要集中在130~150 mm 范围内,如图4 所示,但某些车型采用了更小的断面,开发时需要根据具体车型进行分析确认。

图4 断面尺寸示意

3.3 性能和轻量化的兼顾

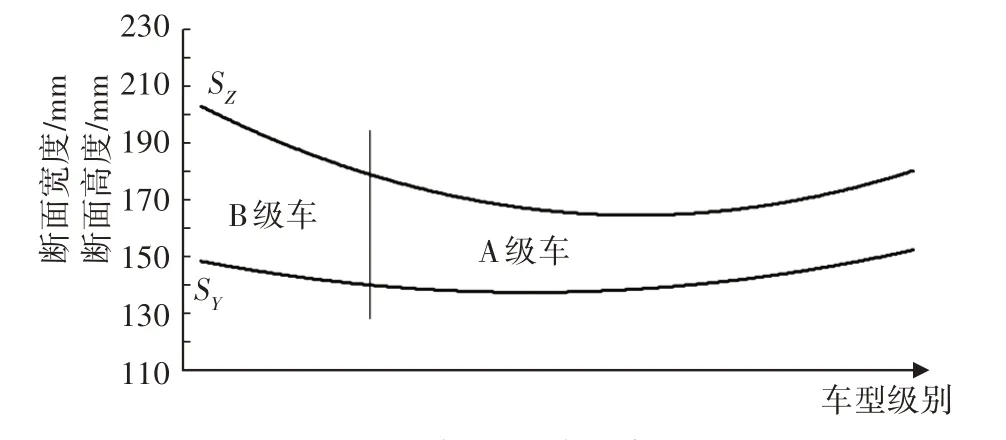

断面性能参数包括断面系数和惯性矩。本文在评估断面性能时,结构与性能的关系用以下公式表达:

式中,W为断面系数;σ为断面正应力;M为断面弯矩;RS为最大计算半径,是断面尺寸最远点与断面质心中性轴的距离;A为断面面积;I为断面对质心中性轴的惯性矩。

断面相对于质心中性轴y向、z向的惯性矩分别为Iy、Iz:

式中,RSY、RSZ分别为y向、z向尺寸。

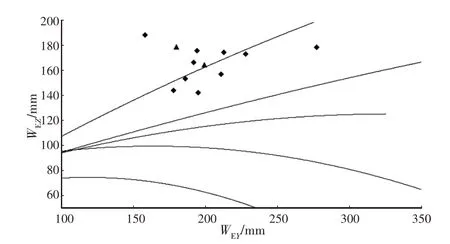

由式(1)~式(5)可知,断面尺寸与断面系数、断面惯性矩相关性很强,而断面系数与断面惯性矩成正相关,如图5 所示,因此,当断面尺寸趋向于极限时,理论上断面性能也会趋向于极限,紧凑化设计时要在人机空间极限化的基础上进行取舍,确保碰撞安全要求达成。

图5 断面系数与断面惯性矩的关系

3.4 紧凑化系数定义

按照硬点定义进行硬点分布趋势分析,找到硬点分布的均值和极值,建立硬点参数分布曲线,并定义紧凑化系数用于驱动断面设计。

3.4.1 空间利用系数定义及其硬点分析

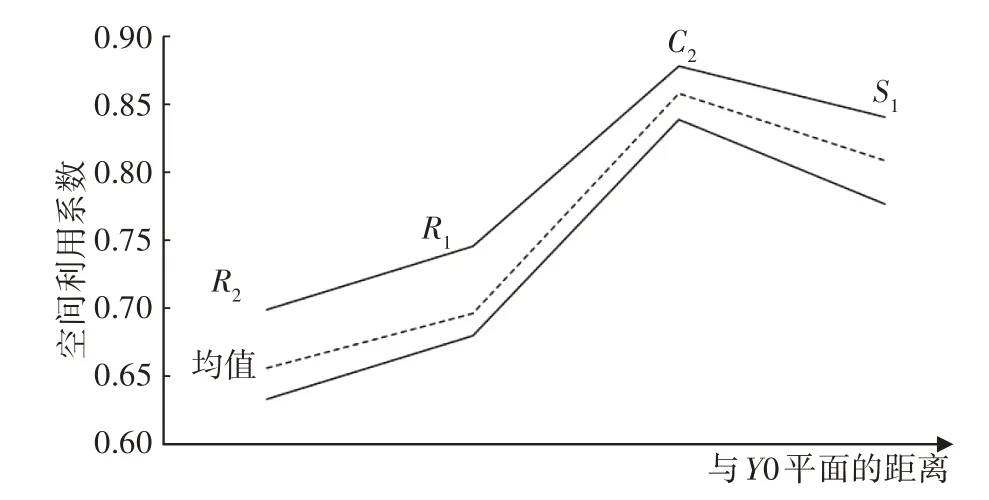

在X向横切断面内,R1、R2、C1、C2、S1等特征点越靠近车辆外侧,车内空间(头部空间、肩部空间、臀部空间)就越大,其中R2反映了最终的空间分布情况。本文将这些特征点相对整车Y0平面的距离的2倍与整车宽度的比值称为空间利用系数,空间利用系数反映了内部空间利用率。

空间利用系数总体上与造型比例要求、碰撞性能要求存在一定的矛盾。图6所示为将某款美系车型和德系车型的车身按整车左右对称中心Y0 面和车顶重合后,针对顶盖边梁和水切对比的结果。通过对比可发现,在整车宽度和造型风格相差较大的情况下,通过特征点的调整,完全可以在小尺寸车型上获得相当的头部空间。

图6 不同车身的头部空间对比

图7所示为通过专业对标数据库车型(部分车型引用A2MAC1 数据)统计梳理进行的空间利用系数均值和极值分析结果,从图7中可以看出,实际R1和R2的分布更趋向于均值偏下,这种分布有利于获得较好的造型比例,但是会牺牲一部分乘员头部空间。C2和S1的分布更趋向于均值,在保证足够大的乘员肩部和臀部空间的同时,也有利于造型比例的实现。

图7 空间利用系数均值/极值分析

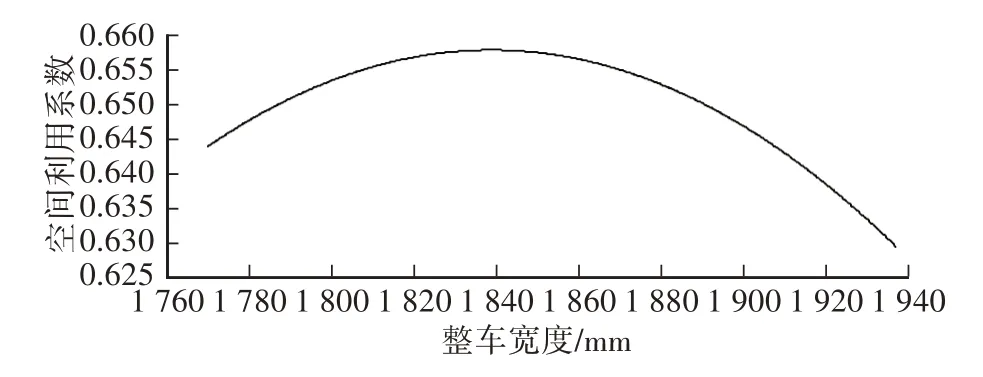

一般情况下,R1处的空间利用系数集中在0.68~0.71 范围内,R2处的空间利用系数集中在0.64~0.67范围内,如图8所示,过大和过小的比值都要通过结构调整进行确认。

图8 R2处空间利用系数分布情况

3.4.2 上下车方便性系数定义及其硬点分析

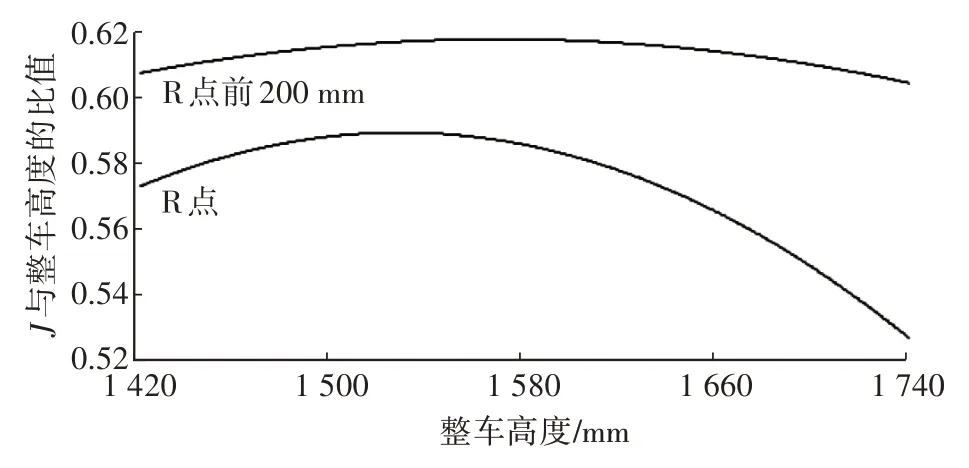

门洞Z向高度J、X向开口尺寸L、门槛外侧相对人体R点的Y向距离W710和K等,均影响乘员的上下车方便性,本文将R 点和R 点前200 mm 范围内门洞高度J与整车高度的比值、K与整车宽度的比值、W710与整车宽度的比值统称为上下车方便性系数。上下车方便性系数与空间利用系数相互矛盾,但是和造型比例要求趋于一致。

K的理想范围一般为150~200 mm,尽量不随车宽发生太大的变化。W710的理想范围为不超过490 mm,尽量不随车宽发生太大的变化。

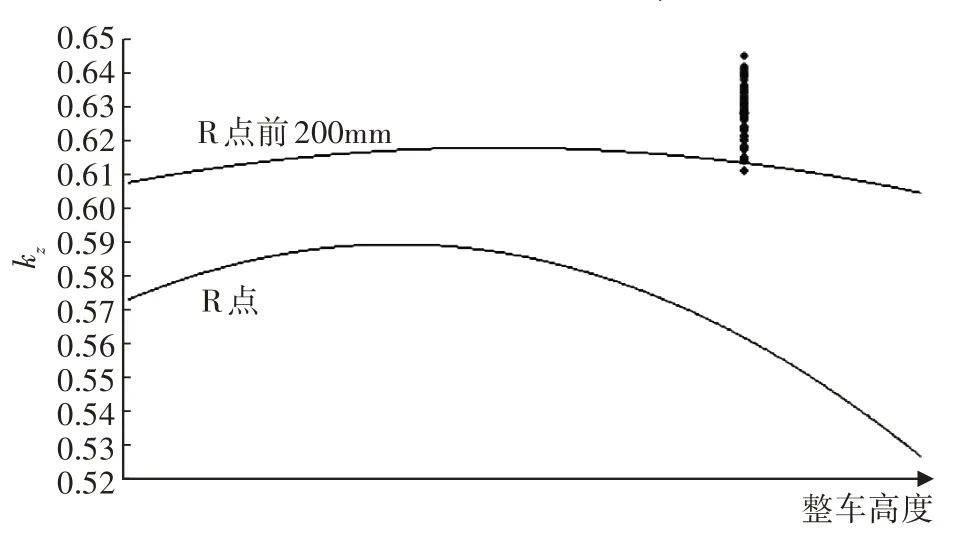

通过分析发现,J与整车高度的比值随整车高度增加略有减小,如图9所示。

图9 J与整车高度的比值分布情况

3.4.3 紧凑化系数定义

综合上述参数的范围进行筛选并分别定义y向、z向紧凑化系数:

式中,W20为乘员R点与整车对称中心的距离;W103为整车宽度;H100为整车高度。

基于紧凑化系数可形成多个参数化设计方案,并综合考虑造型最优、空间最优、上下车方便性最优、结构最轻、安全性最好等极限情况进行结构优化。

4 结构设计方案

4.1 结构详细分析

4.1.1 密封条

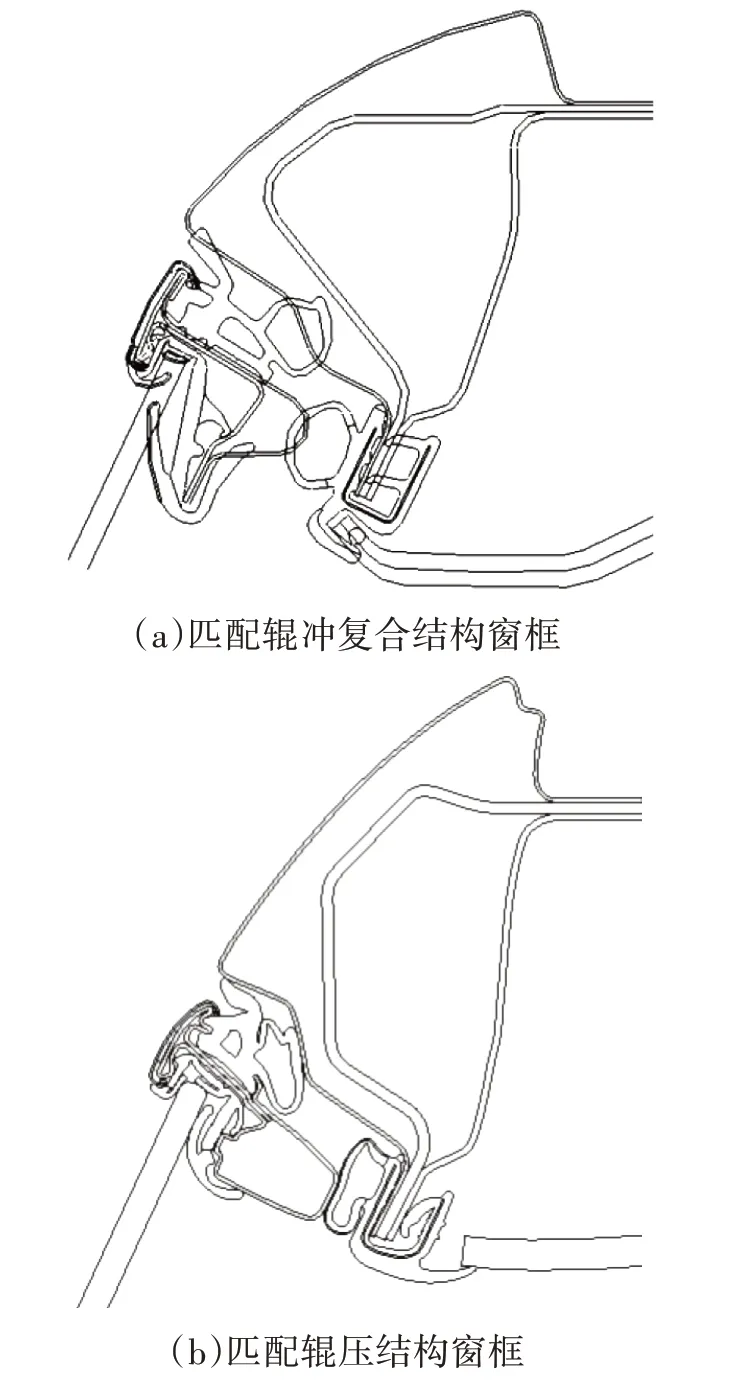

密封条包含窗框密封条、车门密封条、门洞密封条,通过品牌梳理和对标分析可以抽象出2 种成熟结构,即欧系密封条和日系密封条。与欧系密封条匹配的窗框结构常采用冲压结构,如图10 所示,与日系密封条匹配的窗框结构常采用辊压结构或辊压/冲压复合结构,如图11 所示。由于结构特征原因,日系密封条Y向尺寸相对更小,在顶盖边梁外侧造型特征不变的情况下,能够保证门洞翻边沿Y向和Z向相应外移、上移。

图10 欧系密封条匹配冲压结构窗框

图11 日系密封条

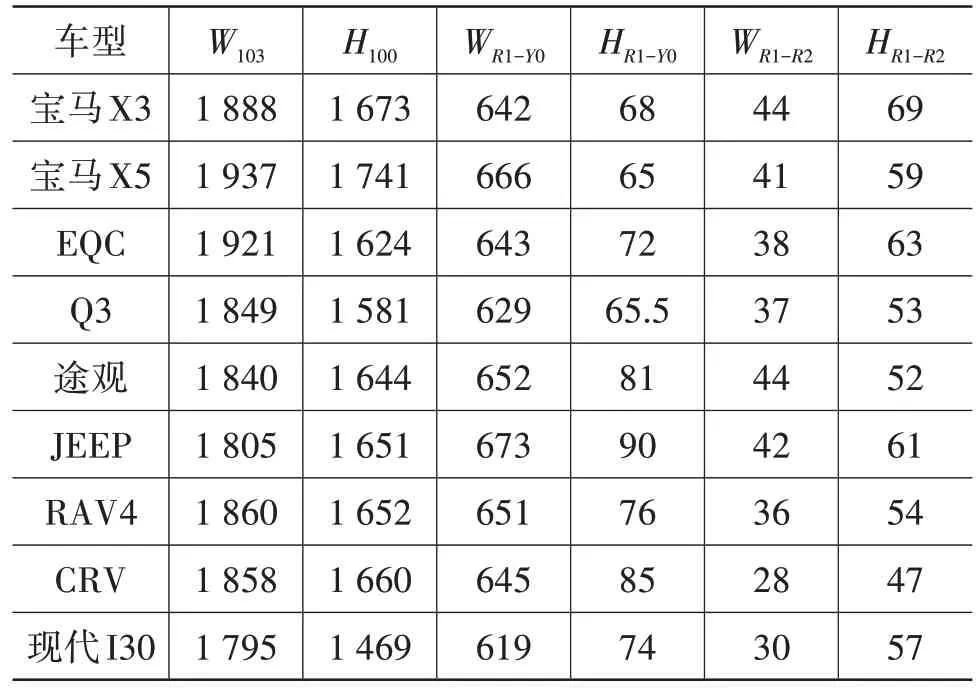

表3所示为某车型的欧系和日系典型对标车型密封条和窗框结构尺寸对比分析结果,其中WR1-Y0、HR1-Y0分别为顶盖最高点到边梁特征线的Y向、Z向距离,WR1-R2、HR1-R2分别为顶盖边梁特征线到门洞止口的Y向、Z向距离。从表3中可以看出,日系密封条窗框结构尺寸更紧凑,能为设计优化预留更大的空间。

表3 欧系、日系车型密封条和窗框结构尺寸对标 mm

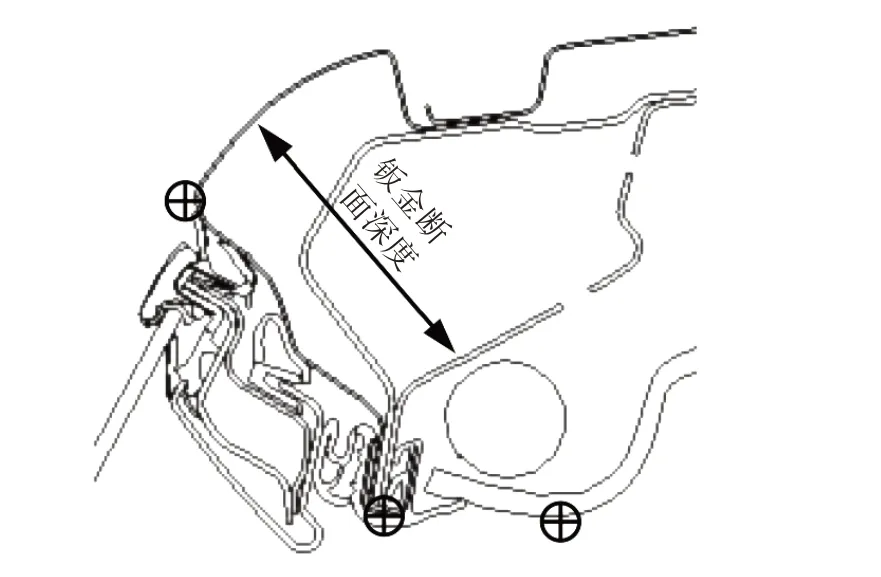

4.1.2 顶盖边梁钣金

通过对BMW X3 和BMW X5 的分析,顶盖边梁内、外钣金断面采用扁平结构,如图12、图13 所示,可减小该处的Z向断面尺寸,有利于增大头部空间,改善上下车方便性。设计时在造型认可的前提下,应保证外特征点R1、R2、R3尽量外移。

图12 BMW X3顶盖边梁断面结构

图13 BMW X5顶盖边梁断面结构

4.1.3 顶棚两侧腔内布局

受侧气帘、顶盖边梁钣金、密封条等的影响,顶棚两侧形状最终反映了车内乘员头部空间的大小和上下车方便性的优劣。门洞及顶棚要尽量远离乘员眼睛和头部,侧气帘、门洞密封条等要尽量上移、外移,降低头部压迫感,避免乘员上下车时碰头。

以侧向、斜向头廓包络线的相交点作为顶棚下边缘的极限点,根据眼椭圆中心点到顶棚下边缘R3点的Y向距离WEY和Z向距离WEZ建立头部压迫感评价曲线,如图14所示,曲线上顶棚边缘与人眼距离越远,压迫感越小,也越符合上下车方便性和车内空间的需求。

图14 头部压迫感曲线

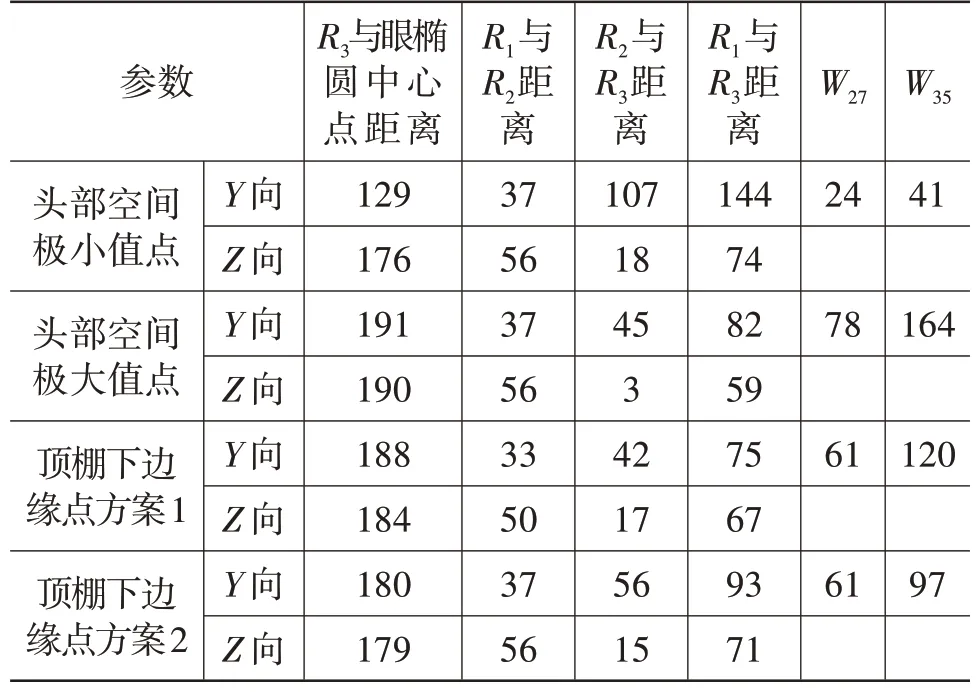

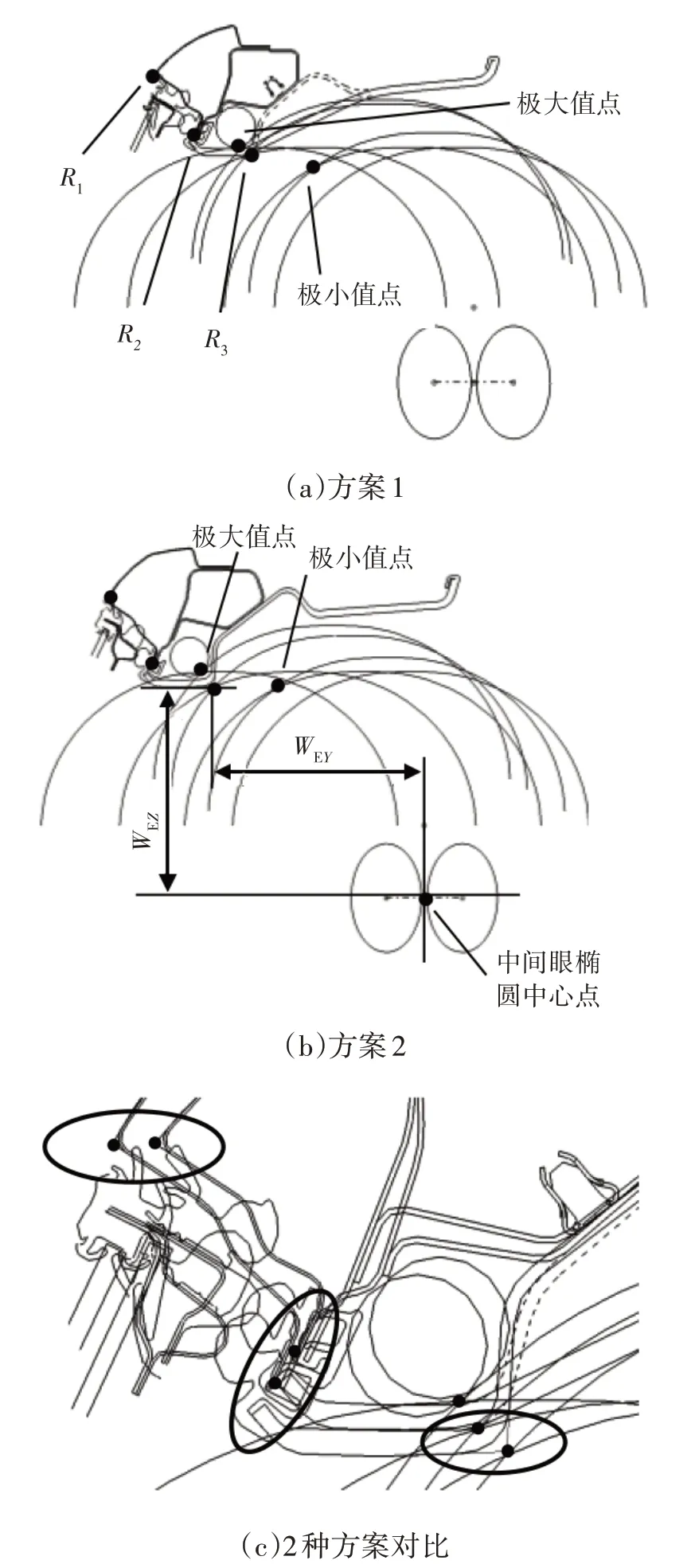

通过典型车型对标梳理,可获得斜30°头部空间W27、水平头部空间W35极小值点和极大值点(见表4),通过2个极值点设置一个矩形区域(矩形长度方向与Y0平面垂直),该矩形区域即为顶棚下边缘的可选范围。为了增大ky、改善压迫感和增大kz,理想状态是R1、R2、R3均趋向于极大值。本文在极值范围内进行了尝试性分析,希望首先能获得一个接近于极值的可行方案。通过密封条结构形式的调整使钣金断面尺寸减小,调整结构外移并带动R2外移,调整侧气帘布置使侧气帘与钣金和顶棚间隙为0,得到一个极值方案,即方案1,由于侧气帘布置间隙为0,理论上方案不可行,因此在方案1基础上适当回调保证侧气帘间隙3 mm 得到方案2。2 种方案及其对比分别如表4、图15所示。方案2是本文中所述理论上接近于极大值的方案,但是其位置并不唯一,受ky和kz影响。

表4 顶棚下边缘点方案设计 mm

图15 顶棚下边缘点方案

依据压迫感曲线对上述结果进行评价,顶棚下边缘在视野范围区域以外,不存在压迫感情况,空间和人机便利性极佳。

4.1.4 车门玻璃倾角

加大侧窗倾角,有利于获得更好的外观比例,减小玻璃倾角有利于增大车内空间,尤其是头部空间。

研究发现,绕水切点C2,玻璃倾角每减小1°,R1、R2、R3的外移量至少可以使Y向头部空间增加7 mm,车门厚度相应减薄,达到轻量化效果。车门厚度减薄也有利于增加肩部和臀部空间。

4.1.5 车门玻璃曲率

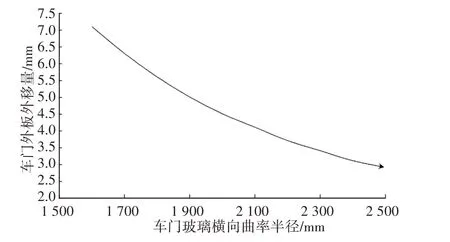

车门玻璃[22]常用腰鼓形面双曲率玻璃,玻璃面横向曲率半径不小于1 500 mm,纵向曲率半径不小于20 000 mm。为了更好地满足造型需求,一般会尽量增大横向曲率半径。

研究发现,随着车门玻璃横向曲率半径的增大,车门外板Y向外移,整体趋势是随着曲率增加,车门外板Y向外移增量逐渐减小,最后趋于收敛。当横向曲率半径从1 500 mm增加到2 000 mm时,车门防撞梁处的外表面至少沿Y向外移了25 mm,如图16、图17所示。

图16 车门玻璃横向曲率变化与车门外表面的关系

图17 车门玻璃横向曲率与车门外板外移量的关系

为了保证车门外板Y向外移量不致过大,需通过控制轮口与车门落差的方式限制车门最外侧位置,在造型无特殊要求时,该值最好控制在5~10 mm范围内,避免车门外侧超出前翼子板最宽处。

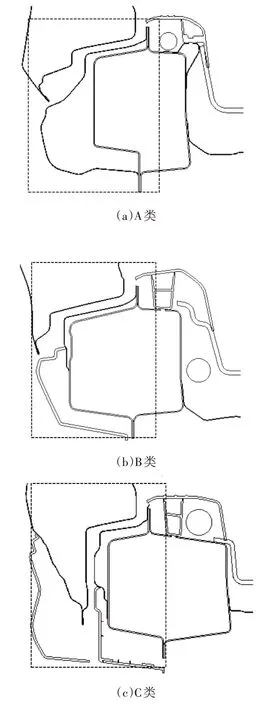

4.1.6 门槛侧围钣金结构

门槛侧围钣金结构分为A 类、B 类、C 类3 种形式,如图18 所示。A 类和B 类的左侧边界受造型创意的限制较大,C 类的断面宽度最小,有利于改善上下车方便性。这3类断面的宽度和高度尺寸基准均为门洞下止口点S1,外移门洞下止口和减小门槛钣金宽度,可以有效提高内部空间利用率,改善上下车方便性。

图18 门槛侧围钣金结构分类

4.1.7 门槛护板腔内布局

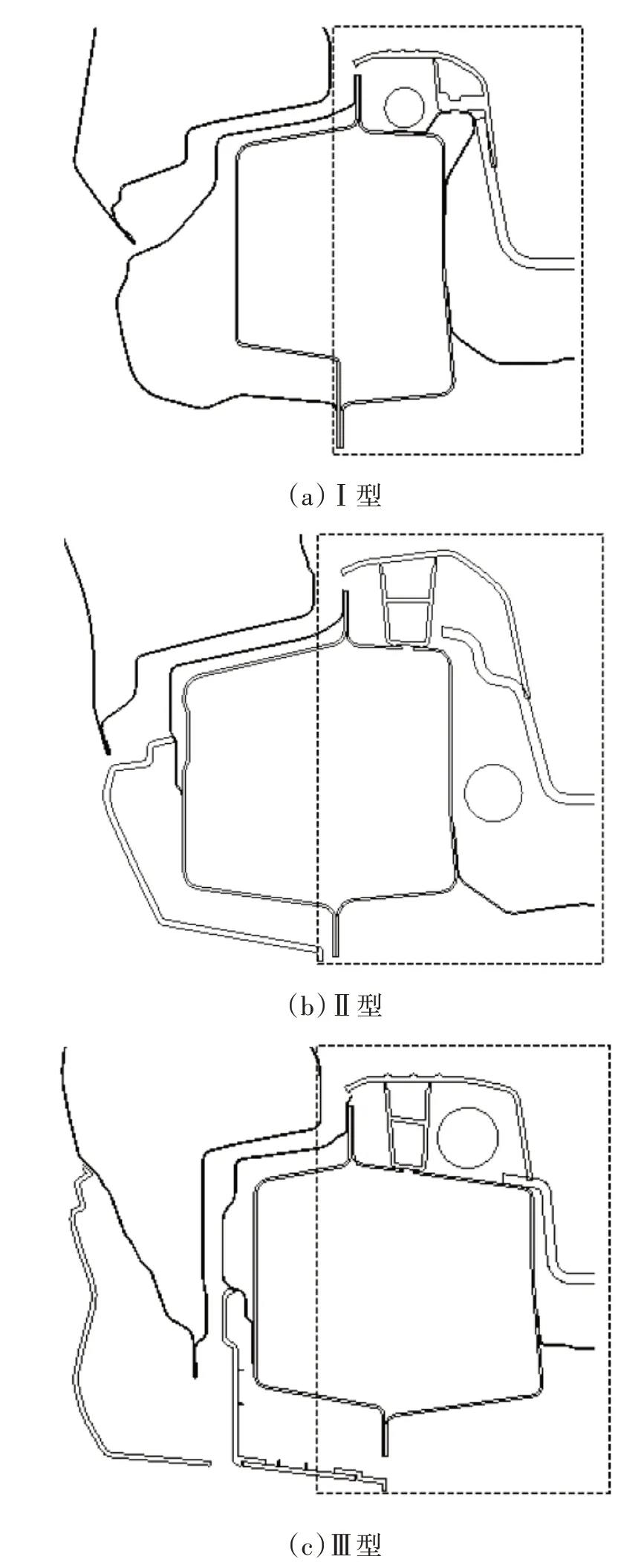

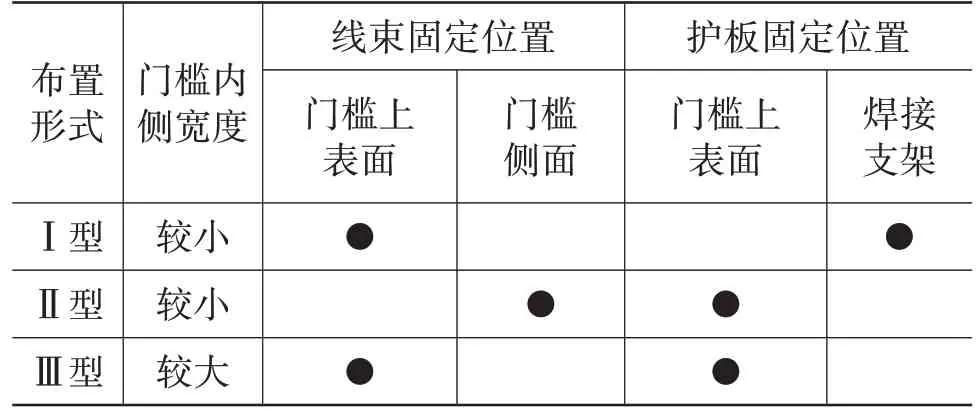

门槛护板布置分为Ⅰ型、Ⅱ型、Ⅲ型3 种形式,如表5和图19所示。

图19 门槛护板布置形式分类

表5 门槛护板结构分类

当采用I 型结构时,护板宽度较小,地毯宽度最大,采用Ⅱ型结构时,护板宽度较小,地毯宽度比Ⅰ型略小,采用Ⅲ型结构时,护板宽度最大,影响内部空间。

4.1.8 铰链和门锁

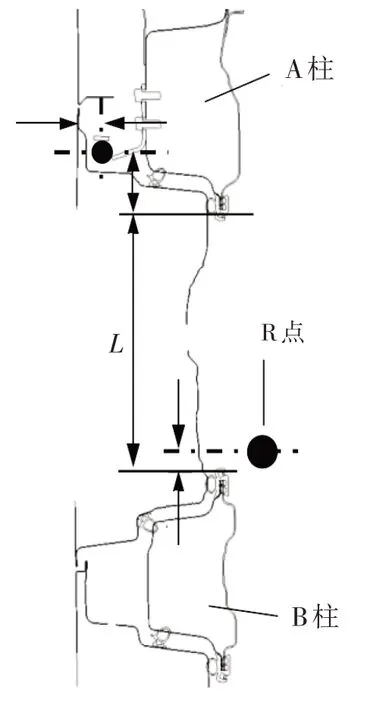

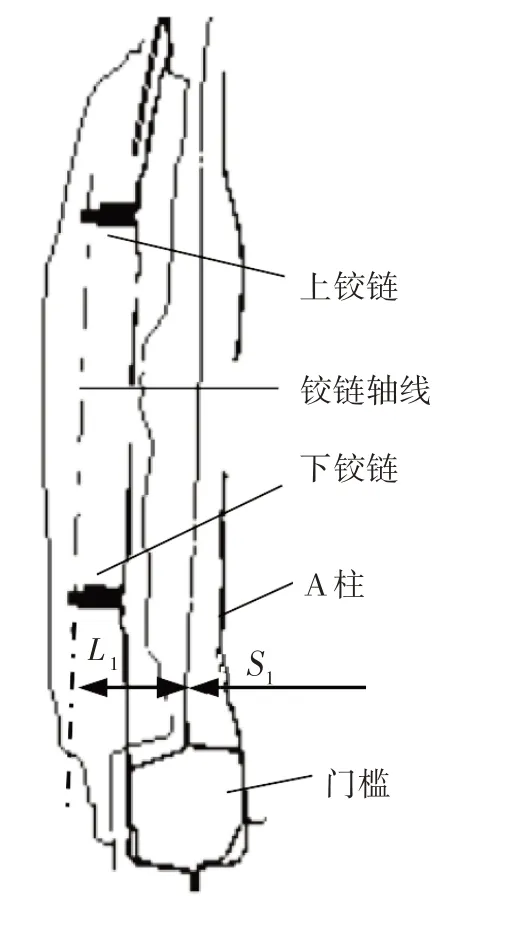

车门铰链和门锁布置影响门洞止口S1点位置,尤其是门槛止口到铰链轴线的距离L1,设计时要保证车门最外侧位置和车门开关运动间隙要求,并依据布置结果确认门洞X向尺寸L,如图20、图21所示。

图20 立柱俯视图

图21 立柱前视图

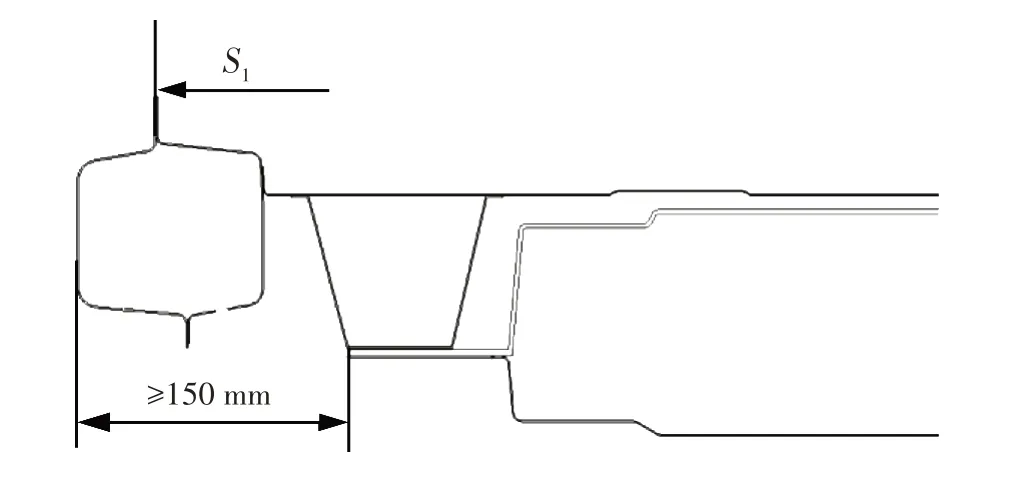

4.1.9 动力电池布置

动力电池包布置时,电池包侧向到同侧门槛侧向必须预留足够的安全溃缩距离,避免碰撞时电池包受挤压变形引发起火和爆炸[23-24]。动力电池包的安全溃缩距离与门槛结构、门槛WS1、地板结构、电池包结构等密切相关,理论上门槛S1点确定后,门槛外侧与电池包侧向的距离应不小于150 mm,如图22所示。

图22 动力电池布置示意

4.2 参数化设计优化

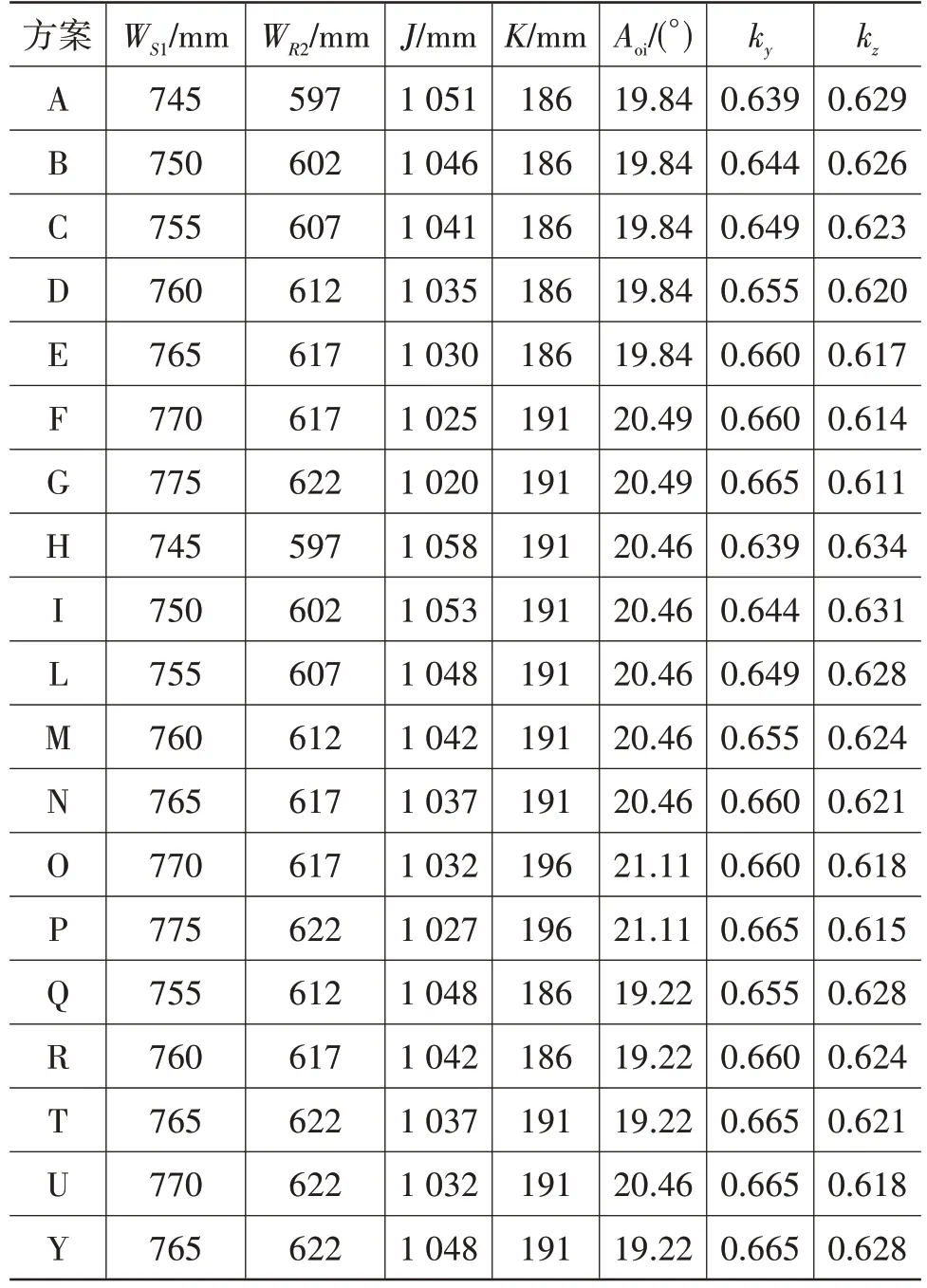

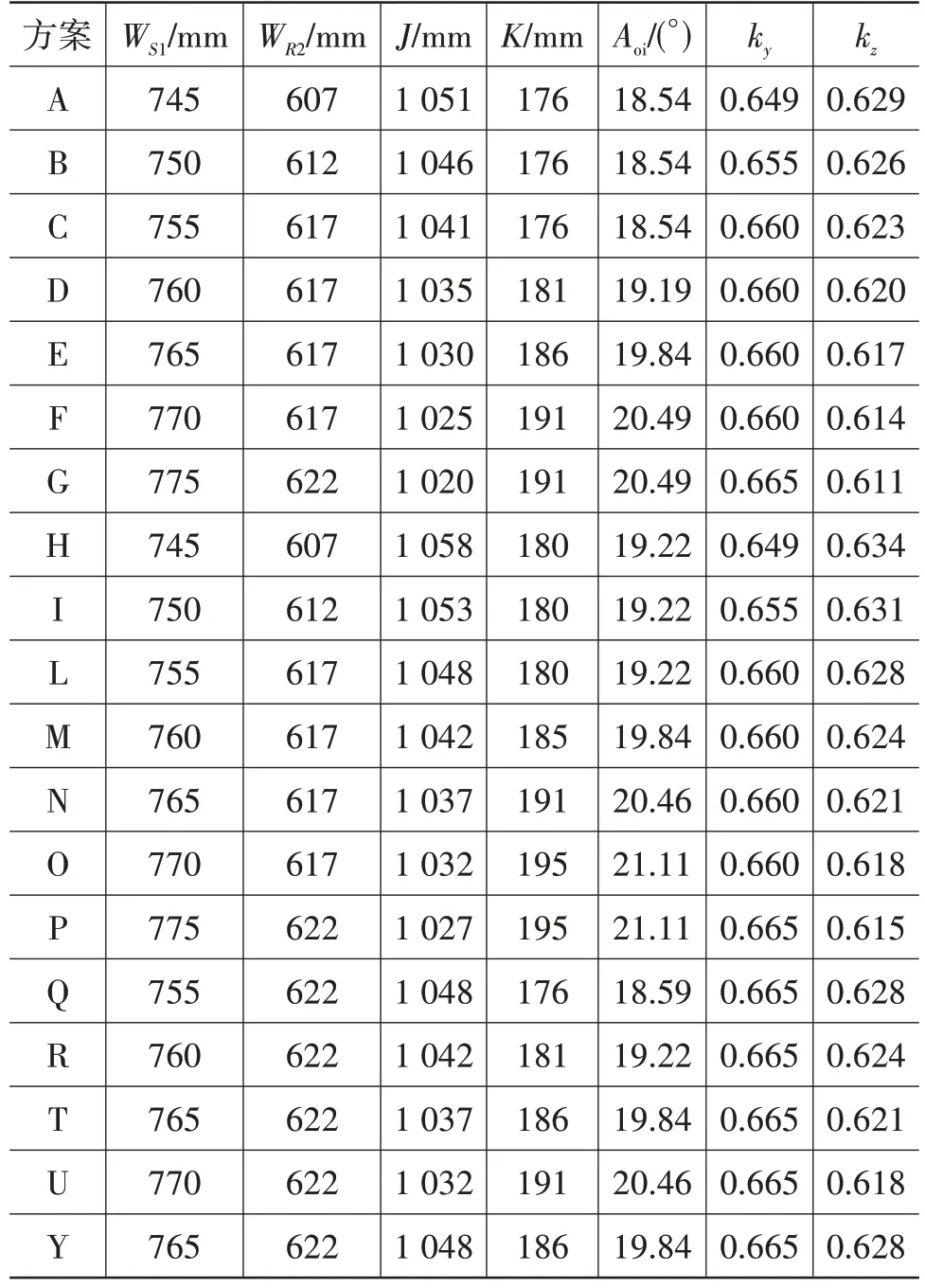

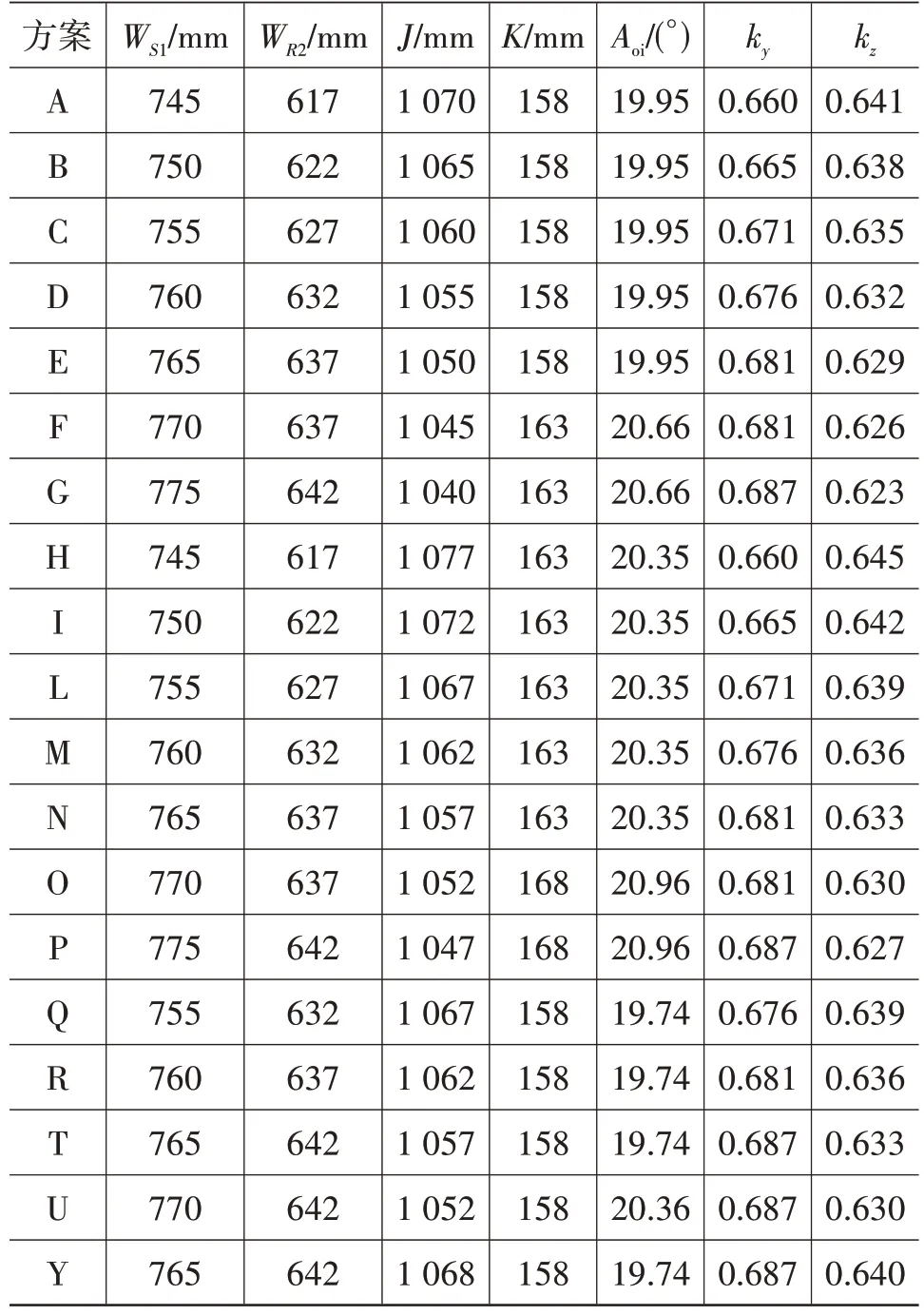

建立紧凑化系数ky、kz的参数化设计表,调整硬点位置和断面尺寸进行多方案优化分析,如表6~表8 所示。其中,方案A~方案G 采用欧系密封条和Ⅰ型护板内腔,方案H~方案Y 采用日系密封条和Ⅰ型护板内腔,按照门槛极限、顶盖边梁极限、J值极限的顺序开展多方案分析。方案A、方案H 门槛断面尺寸相同且断面尺寸最小,方案A~方案G、方案H~方案P、方案Q~方案U 门槛断面尺寸依次增大,方案Y、方案C、方案L、方案Q 门槛断面尺寸相同。

表6 R点位置参数状态(玻璃倾角不变)

表7 R点位置参数状态(玻璃倾角变化)

表8 R点前200 mm位置参数状态

从表6~表8 中可以看出,采用日系密封条配合门槛断面尺寸调整,紧凑化系数优于采用欧系密封条,在空间、上下车方便性和造型方面能够优化出更合理的方案。在方案选择上,方案A 断面尺寸最小,但是在进行门槛护板腔内布置时,车身线束布置空间受限,方案B 车身线束与门槛护板仅有1 mm间隙,方案Y 间隙足够,通过硬点外移,其紧凑化系数最大,满足空间最大化和上下车方便性最优要求,造型特征也可接受,但是因其断面尺寸较小,所以需要进行性能分析验证。方案F、方案G、方案O、方案P、方案U 会导致车门外板表面超出前翼子板外表面,前门分缝结构设计难度较大。方案E、方案N 空间利用系数略低于方案Y,断面尺寸略大于方案Y。

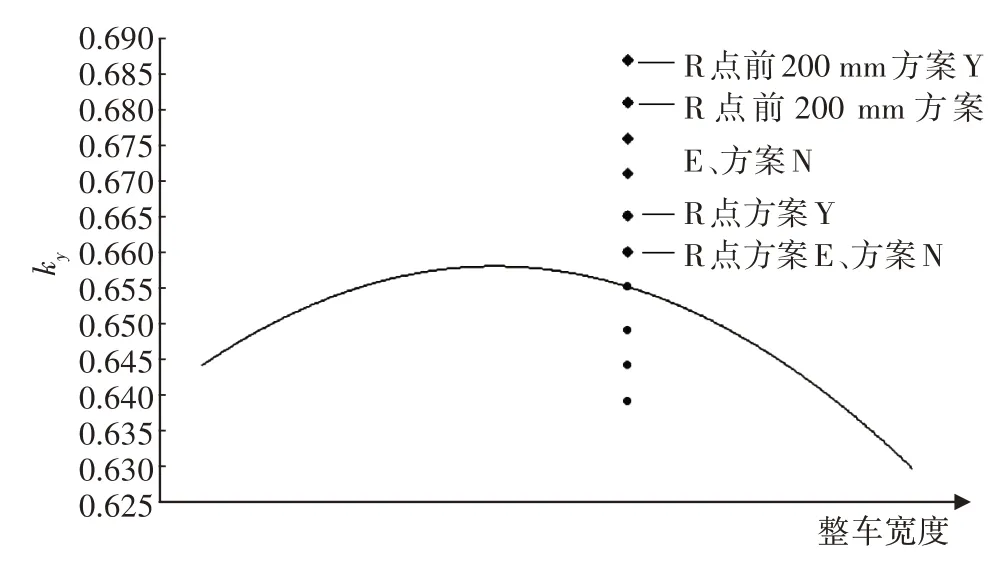

与其他车型进行对比,上述方案中紧凑化系数ky≥0.655、kz≥0.61 能保证空间最优或略优于行业平均水平,头部压迫感评价也具有一定优势,如图23、图24所示。

图23 各方案紧凑化系数ky分布

图24 各方案紧凑化系数k分布

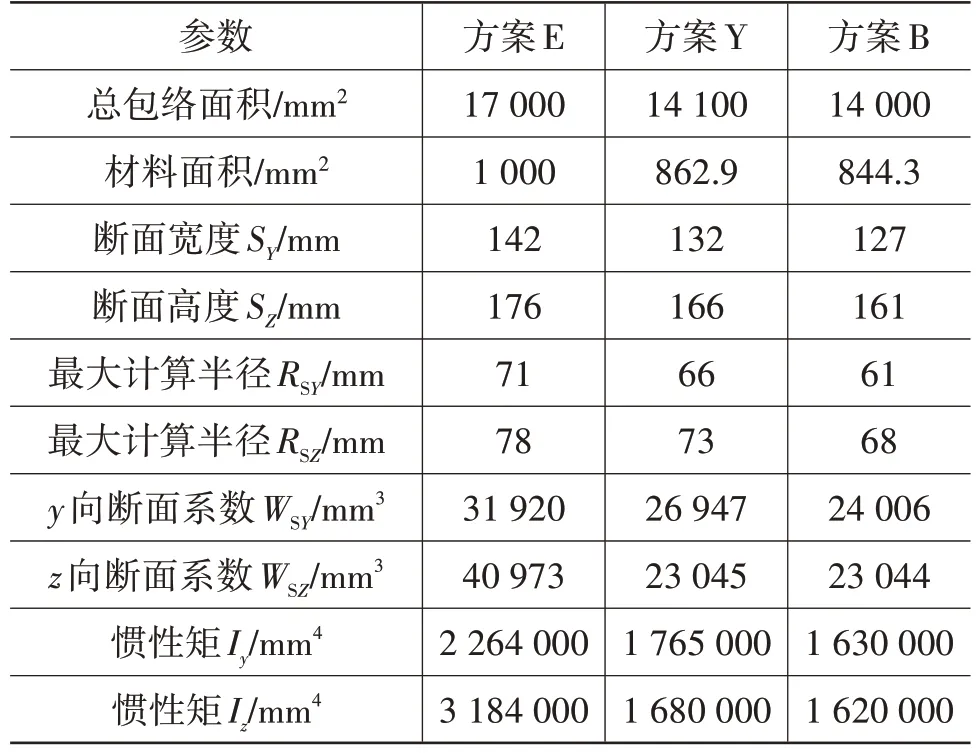

4.3 性能验证

方案Y通过断面极限化设计实现了空间和上下车方便性最大化,但是,由于断面尺寸减小,其断面包络面积、断面系数和断面惯性矩也大幅减小,断面性能大幅降低,为了验证变化情况,对方案B、紧凑系数最大的方案Y、中间方案E 的断面参数和性能进行了对比,如表9所示。

表9 门槛断面多方案优化

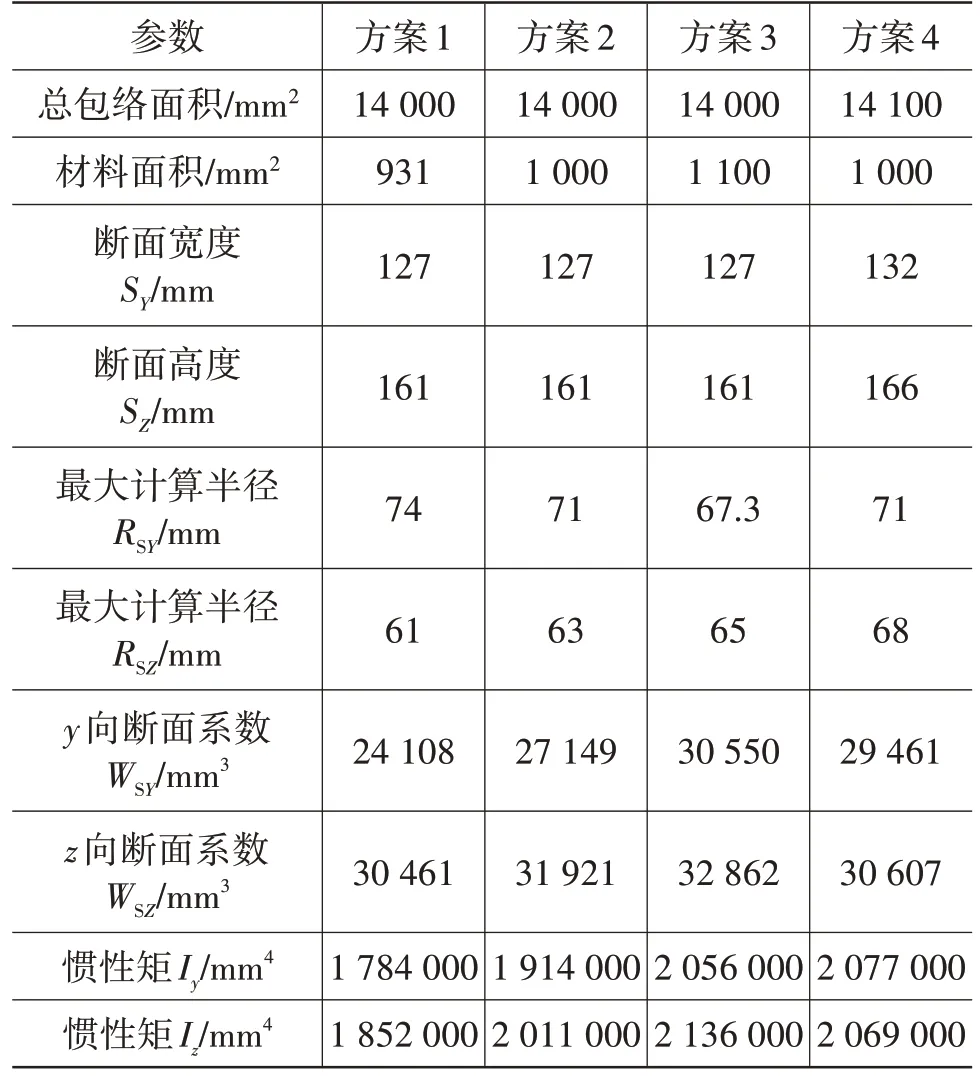

为了解决紧凑化系数提高后性能降低的问题,首先在不改变断面外廓尺寸的情况下,在方案B、方案Y 的内部4 个角分别增加角加强板,方案1~方案3 在方案B 基础上依次累加加强板,方案4在方案Y 基础上直接增加3 个加强板,以此增加断面材料面积,提高断面的惯性矩,形成方案1~方案4,提高断面性能和门洞整体结构性能,如表10 所示。

表10 断面系数进一步优化

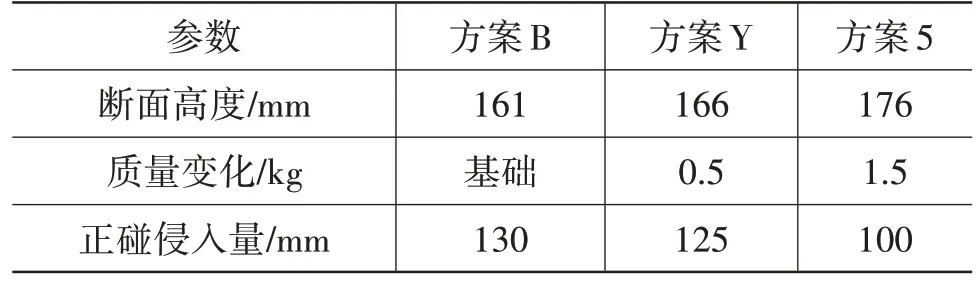

进行CAE仿真发现,材料面积增加后,结构耐碰撞性能得到加强,但是结构质量也相应增加,如表11所示。

表11 性能分析结果

基于紧凑化设计原则,确保结构质量增加控制在合理范围内,也是必须考虑的因素,在继续优化时,尝试采用高强度钢板材料,同时适当加大断面外廓尺寸(考虑对紧凑化系数的影响)的方案E、方案N 进行分析,最终形成方案5,可获得较好的设计效果,如表12所示。

表12 性能分析结果

针对上述方案5 进行了实车评价和碰撞验证,进一步证明了方案的有效性。

5 结束语

本文分析了门洞结构的硬点参数和典型断面模型,探索通过定义紧凑化系数和建立多方案参数化设计表的方法进行门洞结构的紧凑化设计分析,从而尽可能在有限的整车尺寸范围内改善人机空间和上下车方便性,并更好地兼顾造型、碰撞安全、轻量化等多维度要素。所提出的方法经过CAE 分析验证、实车评价和实车碰撞试验证明有效。

本文提出的紧凑化设计方法首先需要进行极限化分析,但是紧凑化设计的目的并不是实现极限化,最终的紧凑化方案要综合考虑多方面因素制定,尤其是性能达成。

设计开发时,需要同步考虑动力电池的布置可行性,进行前瞻性预留,为后续方案升级预留空间。