利用隧道通风气流提升LED照明模块散热的设计

张仕辉

(广州广日电气设备有限公司,广东 广州 511447)

引言

LED热量通过传导、对流、辐射等形式散发到周边空气中。早期散热器,由于一味追求扩大散热面积,不断地加密或加长散热片,此种方式的结果是散热器面积增大了,散热片间隙却变小了、长度变长了,空气在狭长的流道内并不能有效流动,散热器散热性能非但没改善,温度还可能不降反升。经过不断更新迭代,目前LED照明产品散热器多采用符合T/CSA 016—2022标准的梳形散热器,散热片间隙、长度均得到了比较合理的控制,在预定空气流道上能较好发挥对流散热效果。

由于空气自然流动、周边活动物体的扰动或外力作用等因素,现实环境中空气难免存在流动。散热器周围的气流对散热效果或多或少会产生影响。这些影响可能有助于提升散热能力,也可能会抑制现有散热能力。如果能借助环境气流的作用,加速散热器对流换热效率,从而提升散热器散热能力,这将对控制散热成本、降低芯片结温、提高LED光输出及降低光衰等起到有效的促进作用。

1 对流散热分析

对流换热的基本公式Q=hA(Tw-Tf),式中h为对流换热系数[W/(m2·k)];A为对流散热面积(m2);Tw为物体表面温度(℃);Tf为流体温度(℃)[1]。对流现象根据空气流动起因的不同,可以分为自然对流和强迫对流。自然对流是由于空气受热,温度升高后体积膨胀,密度变小,从而引起的缓慢流动。强迫对流是由于流体受外力如风扇、外部气流作用而产生的流动[2]。

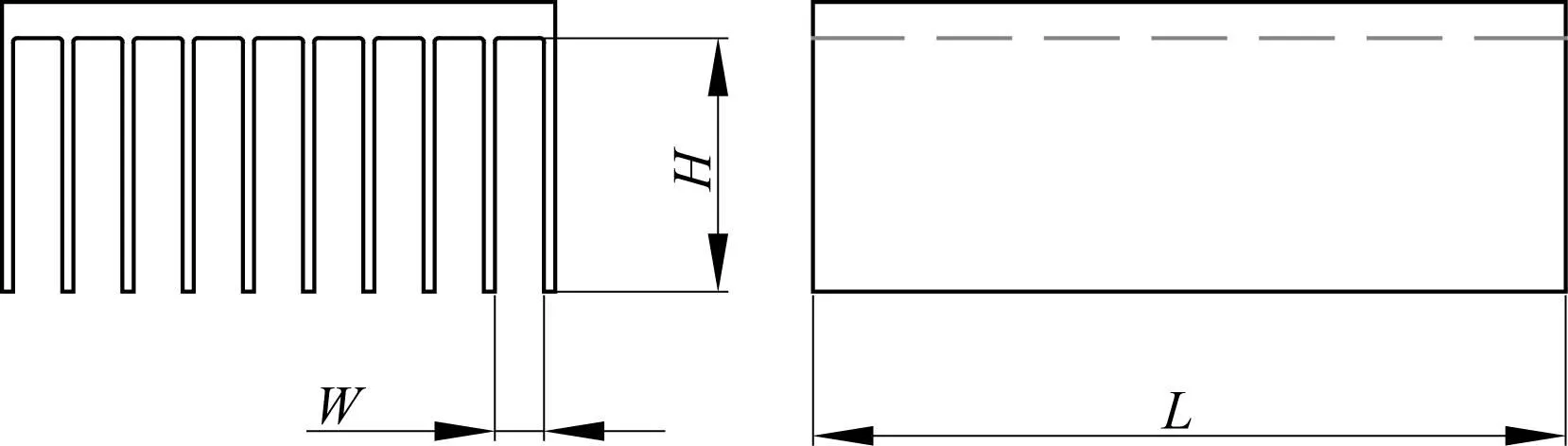

LED散热因对体积空间限制小,热流密度较小,采用自然对流散热具有成本相对较低、可靠性更高等优点,故目前LED散热多采用“梳形”散热器如图1所示,通过散热片自然对流散热。一般自然对流换热系数h为3~12 W/(m2·K)[1,2]。影响自然对流的因素主要有散热片的高度H,散热片长度L,散热片的间距W。散热片高度H越高,长度L越长,散热片间距W越小,此时流经散热片的气流受边界层阻力影响越大,自然对流换热系数h取小值,反之取大值。强迫对流的影响因素同自然对流,最大的不同在于空气的流动,因外力的介入,加速了流经散热片空气的流动,随着气流速度的增大,散热片热交换效率也随着提升。

图1 “梳形”散热器Fig.1 “Comb” Radiator

不论是自然对流还是强迫对流,合理的流道设计能有效减小空气流动阻力,加速空气流动,提高散热器与空气热交换效率,从而快速降低散热器的温度。

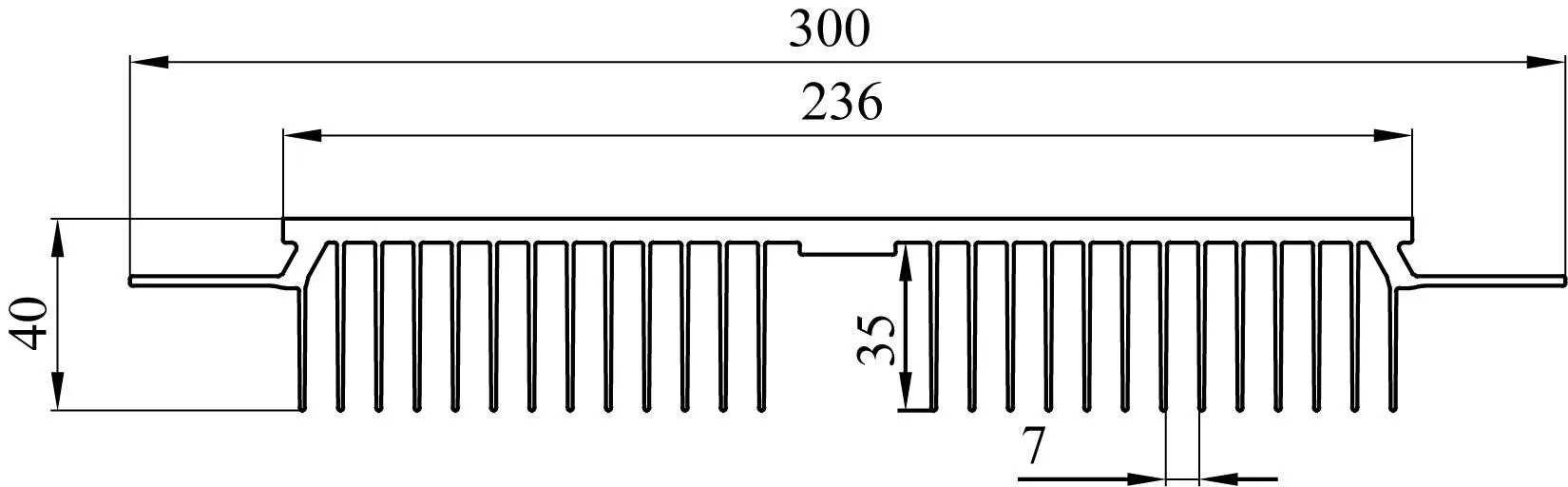

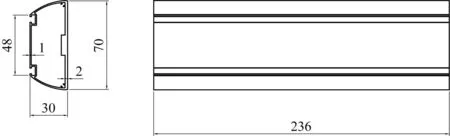

图2为光学面长度为236 mm规格的CSA 016标准散热器截面,该散热器宽度为70 mm,散热面积为0.14 m2,材质为AL 6063,表面氧化处理,散热器重485 g。

图2 CSA 016标准散热器Fig.2 CSA 016 Standard Radiator

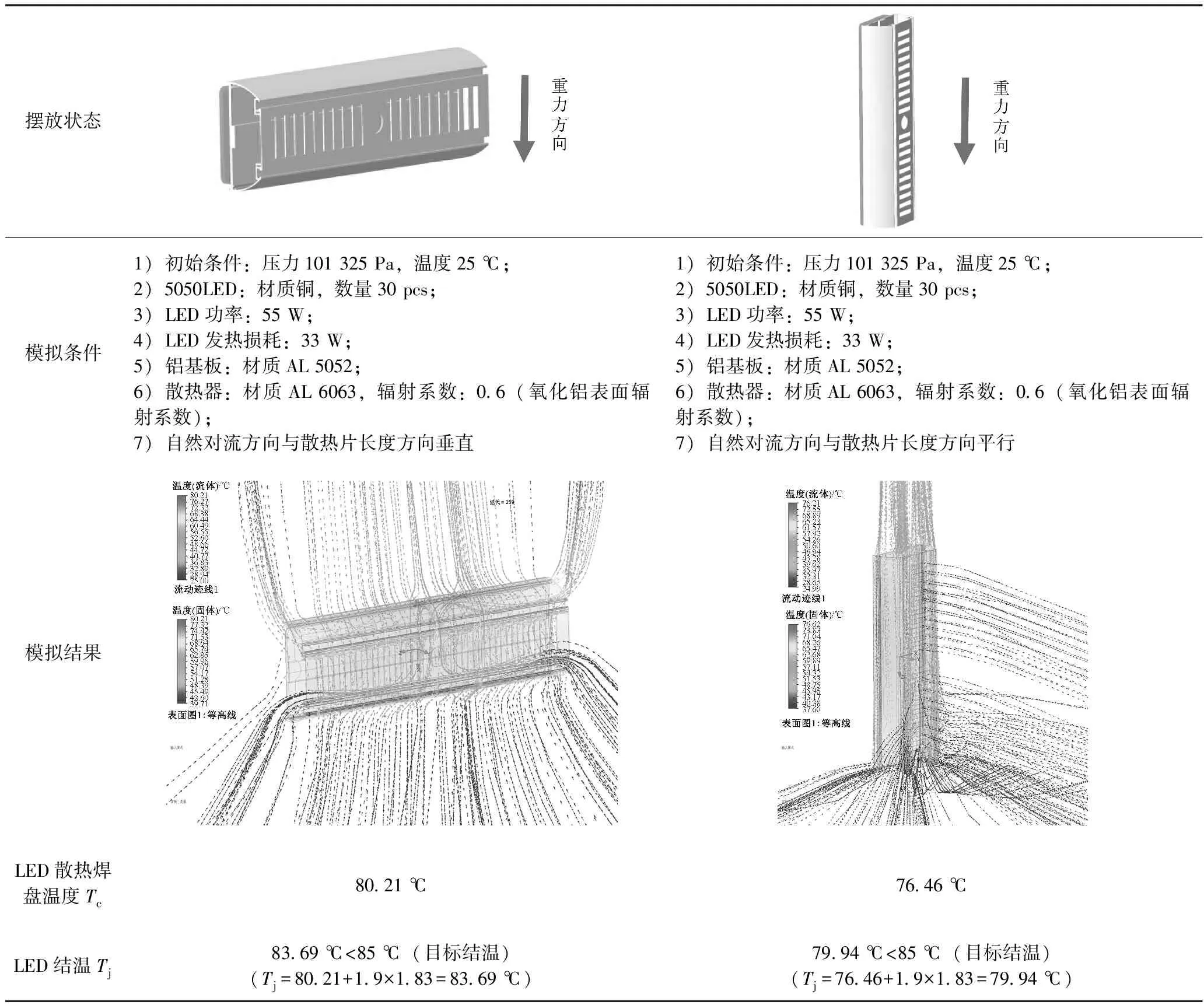

此散热器匹配LED模块功率为55 W,按LED光电转换效率40%计算,55 W LED模块热损耗约为33 W;将LED模块放置在防风罩内,驱动模块功率至55 W,分别对应表1两种状态摆放,通过热电偶测试LED散热焊盘温度,待温度稳定后记录测试结果见表1。

表1 CSA 016标准模块散热实测数据

由表1可知,两种状态只因自然对流流向与散热片长度方向不同(平行或垂直正交),LED散热焊盘温度相差竟达21 ℃以上。可见,对流在LED散热中发挥着重要的作用。对流流向与散热片长度方向平行时,对流散热效果更好。

2 散热方案设计

2.1 灯珠参数

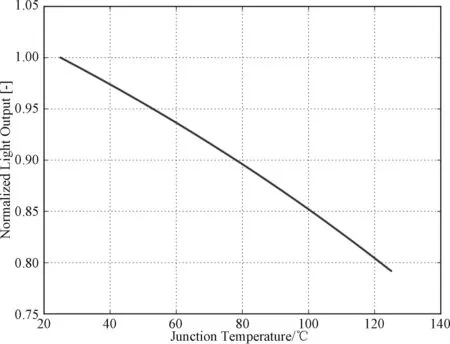

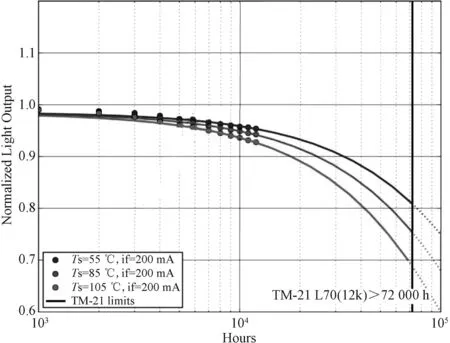

LUXEON 5050是LUMILEDS旗下推出的大功率高光效LED方案,灯珠外观如图3所示。该灯珠具有光电转换效率高、热阻小等优点。灯珠标称电压Vf为24 V灯珠,最大驱动电流I为240 mA,灯珠热阻Rjc为1.9 ℃/W。图4为灯珠规格书给出的光输出与结温关系曲线,图5为根据TM-21推算灯珠在不同结温下70%光衰寿命曲线。从图4、图5可以看出LED散热的重要性:当灯珠结温越低,其光输出越高、光衰减越慢。

图3 LUXEON 5050 灯珠Fig.3 LUXEON 5050

图4 光输出与结温关系曲线Fig.4 Curve of relationship between light output and junction temperature

图5 LED光衰曲线Fig.5 LED light decay curve

2.2 散热器材料及加工工艺

铝因其导热率高,成本相对较低,被广泛用作散热材料。AL 1060导热率为234 W/(m·K)[3],其抗拉强度σb为110~136 MPa。AL 1060制成的散热器虽传导性能高,但其材质较软,锁螺丝易滑牙,机械强度较差。而AL 6063材料导热系数为201 W/(m·K),抗拉强度σb≥205 MPa。AL 6063虽导热率略低于AL 1060,但其导热系数在常用铝材中相对较高,且具有较高的机械强度,是比较理想的散热器制备材料。而铝型材挤出工艺,截面设计较自由,可根据需求实现变截面设计。综合热传导、机械强度、工艺设计等因素,散热器采用AL 6063挤出加工是比较合适的。阳极氧化处理使散热器氧化后表面形成坚硬的氧化膜,保护基体不易被侵蚀的同时提升其表面热辐射系数,可提升辐射散热效果,故挤出成型后会对散热器表面进行阳极氧化处理。

2.3 散热器结构设计

因考虑互换性,通用图2所示的CSA 016标准模块光学器件,散热器光学安装面尺寸同CSA 016标准散热器,长236 mm、宽70 mm、散热器高度小于40 mm、LED模块功率为55 W。LED模块设计寿命为:70%光衰寿命达10万小时。按目前LUXEON 5050 LED光电转换效率约40%计算:LED模块选用30颗电压等级为24 V的LUXEON 5050灯珠,单颗灯珠驱动电流约76 mA,LED模块热损耗约33 W;查看图5中LED光衰曲线可知,LED 70%光衰寿命达10万小时,其LED目标结温Tj要小于85 ℃。

散热器外形综合考量对流散热及应用,截面设计呈“D形”,截面厚度从基板到散热片末端逐渐减薄。采用变截面设计的最大好处在于节约材料。散热片设计分布于两侧及背部,中间形成较宽阔的空气流道;“D形”内部宽阔的流道设计,有利于减少流道内空气流动阻力,利用散热片内外表面,充分发挥其对流散热能力。散热器背部设两道“倒T”形槽,方便散热模块后续快速安装使用。设计的“D形”散热器外形如图6所示,散热面积为0.079 m2;散热器采用铝挤工艺,材质为AL 6063,散热器重约209 g。

图6 “D形” 散热器Fig.6 “D” Radiator

根据热传导理论,材料传递热量Q=ΔTAλ/δ。热量在传递路径上遇到的阻力称为热阻,热阻R=δ/(λA)。式中,λ为材料的热导率[W/(m·K)];δ为材料的厚度(m);A为热传递方向的截面积(m2);ΔT为材料两端温度差(℃)[4]。AL 6063材料导热率为201 W/(m·K)。如图6所示,材料的厚度δ为传导路径长度=0.03+0.048/2=0.054 m;热传递方向的截面积A为两侧散热筋横截面积=0.236(长)×0.0015(散热片平均厚度)×2=0.000708 m2。故散热器热阻为:R=δ/(λA)=0.38 ℃/W。

根据Q=ΔTAλ/δ,得出ΔT=Qδ/(λA)=33×0.38=12.54 ℃。忽略LED与散热器中间的热阻,散热器最大温度MaxTw=Tj(LED结温)-Rjc(LED热阻)×P(功率)=85-1.9×(55/30)≈81.5 ℃,散热器末端温度MinTw=81.5-12.54≈69 ℃,故散热器平均温度Tw=(81.5+69)/2=75.25 ℃,较环境温度25 ℃升高约50 ℃。

基于对流换热的基本公式Q=hA(Tw-Tf),空气自然对流换热系数取典型值10 W/(m2·K)[2],估算55 W LED模块所需散热面积A=Q/h(Tw-Tf)=33/10/50=0.066 m2≤“D形”散热器散热面积0.079 m2。故“D形”散热器散热面积初步评估能够满足散热需求。

通过Proe建模后运用FloEFD热模拟软件对“D形” 散热器进行模拟优化。背部散热片因远离热源,其在散热过程中发挥热交换效率相对较低。在散热器背部开条形通风孔及过线孔,虽减少了散热面积,但通风孔缩短了空气流道长度,有助于散热器内部热空气的流出及冷空气流入,同时有助于提高其内部空气流动换热效率。优化后“D形”散热器结构如图7所示。

图7 优化后“D形”散热器Fig.7 Optimized “D”Radiator

优化后“D形”散热器模型运用FloEFD热模拟软件模拟数据见表2。

表2 优化后“D形” 散热器热模拟数据

由表2可知,优化后“D形”散热器的散热能力满足设计目标。得益于优化后“D形”散热流道空气流动阻力小,随着流道内部空气的流出,新的空气通过背部通风孔快速流入,流量加大同时加速了对流换热。优化后散热器散热片与对流同向或垂直正交两种状态LED散热焊盘温度仅相差4 ℃,散热器整体对流效果优于“梳形”散热器,进一步验证了对流对散热的重要性。

3 隧道通风对散热的促进作用

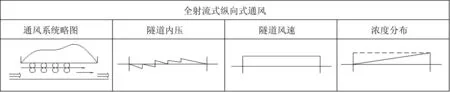

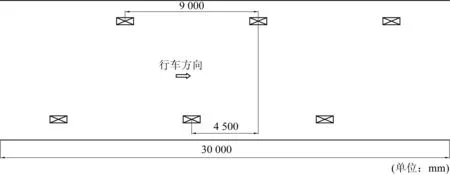

在现实的使用环境中,避免不了存在空气的流动。特别是安装在隧道内部的LED隧道灯具必定受到气流影响。依据《公路隧道通风设计细则》(JTG/T D70/2-02—2014),隧道内交通量大,如果空气流通不畅,汽车排放的尾气将会造成隧道内空气污染,一氧化碳(CO)和二氧化氮(NO2)浓度升高,严重会直接影响人员健康,降低空气透过率,影响行车安全。为保证隧道内通风换气,目前主要以各种纵向通风方式及其各种组合,一般多采用全射流纵向通风方式[5]。单向交通隧道通风方式特点如图8所示。

图8 单向交通隧道通风方式特点Fig.8 Characteristics of ventilation mode of one-way traffic tunnel

由图8可见,采用全射流纵向通风方式隧道内部风速可简化为匀速运动[6]。《公路隧道通风设计细则》(JTG/T D70/2-02—2014)对通风换气风速也做了相关要求:采用纵向通风的隧道,隧道换气风速不应低于1.5 m/s。对于特长的隧道,隧道换气风速不应低于2.5 m/s。双向交通隧道最大风速不大于8 m/s,单向交通隧道最大风速不大于10 m/s[5]。

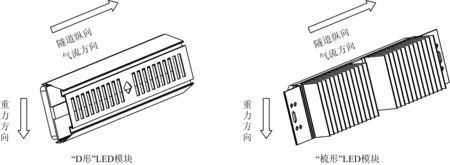

隧道通风气流无疑对隧道内LED灯具散热提供了强迫对流的作用,当适配了图7“D形”散热器的LED模块横向安装于隧道内时,其散热流道方向刚好与隧道纵向通风气流方向平行,在隧道通风气流作用下,快速流动的气流将有助于散热器更好地发挥对流散热效果。通过Proe建模,运用FloEFD软件对不同气流作用下图7“D形”散热器散热效果进行模拟对比。

模拟条件如下:

1)初始条件:压力101 325 Pa,温度25 ℃;

2)5050LED:材质铜,数量30 pcs;

3)LED功率:55 W;

4)LED发热损耗:33 W;

5)铝基板:材质AL 5052;

6)散热器:材质AL 6063,辐射系数:0.6(氧化铝表面辐射系数);

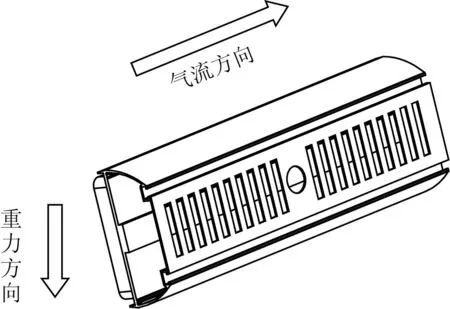

7)散热片长度(散热流道)方向与气流平行,重力方向朝下,散热器摆放状态如图9所示。

图9 “D形”散热器摆放状态Fig.9 “D” radiator placement status

8)外部对流状态下,空气流速分别取0 m/s、0.3 m/s、0.5 m/s、1 m/s、1.5 m/s、2 m/s、2.5 m/s、5 m/s、8 m/s、10 m/s。

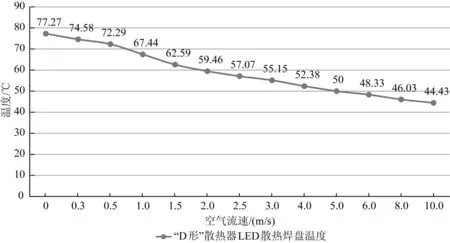

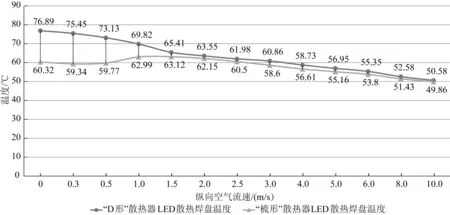

忽略各接触热阻,模拟得出LED散热焊盘温度如图10所示。

图10 LED模块在不同风速作用下的散热效果Fig.10 Heat dissipation effect of LED module under different wind speeds

由图10可知,随着气流速度增大,LED散热焊盘温度随之下降,当流速大于0.5 m/s后,温度下降速度更加明显。按隧道通风最低风速1.5 m/s计算,LED散热焊盘温度较自然对流状态下降了约15 ℃,气流使散热器散热效果得到有效提升。

4 散热效果对比

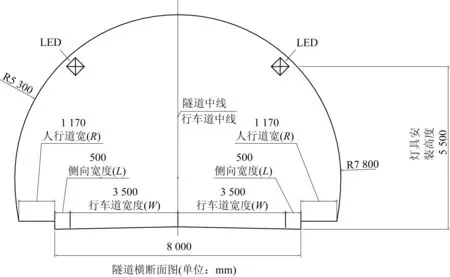

将适配图2、图7散热器的LED模块3D模型分别放置到同一隧道纵向风道模型中,在同等条件下针对隧道可能产生的风速进行散热模拟,对比两种不同散热流道的散热器在隧道应用中的散热效果。以某隧道照明工程为例,选取长度30 m隧道基本段做模拟对比,隧道截面如图11、隧道内灯具布置平面如图12所示。

图11 隧道截面简图Fig.11 Section sketch of tunnel

图12 隧道内灯具布置平面图Fig.12 Layout plan of lamps in tunnel

由于隧道建模空间较大,如果网格划分较细,网格数量将成倍增加,计算数据庞大;如果网格划分较稀疏,又影响模拟计算结果精度。故将整个隧道空间先划分大基础网格,再针对空间内LED模块及LED模块周边流体区域做网格细化,以此来简化计算量同时确保计算精度。通过FloEFD模拟对比相同条件下两种LED模块LED散热焊盘温度。

模拟条件如下:

1)初始条件:压力101 325 Pa,温度25 ℃;

2)5050LED:材质铜,数量30 pcs;

3)每盏LED功率:55 W;

4)每盏LED发热损耗:33 W;

5)铝基板:材质AL 5052;

6)散热器:材质AL 6063,辐射系数:0.6(氧化铝表面辐射系数);

7)LED模块安装于隧道侧壁上,距离地面高度5 m,灯具间隔9 m;隧道内LED模块安装状态分别如图13所示。

图13 隧道内LED模块安装状态Fig.13 Installation status of LED modules in the tunnel

8)边界条件:

入口压力101 325 Pa;隧道纵向空气流速分别取0 m/s、0.3 m/s、0.5 m/s、1 m/s、1.5 m/s、2 m/s、2.5 m/s、5 m/s、8 m/s、10 m/s。

忽略各接触热阻,模拟得出各LED模块LED散热焊盘温度如图14所示。

图14 隧道内不同纵向风速下散热器散热效果对比Fig.14 Comparison of radiator heat dissipation effects under different wind speeds in tunnel

由图14可知,“D形”散热器由于流道设计与气流方向平行,流道有利于空气流动发挥热交换效率,其LED散热焊盘温度随空气流速增加不断下降,特别在气流速度低于1.5 m/s时,随着空气流速加快散热效果提升明显。在气流速度达1.5 m/s时,LED散热焊盘温度较自然对流下降了11.48 ℃,温度远低于自然对流时的温度。而CSA 016标准“梳形”散热器由于散热片与气流方向垂直,阻碍了空气流动,空气换热效率低下;在流速低于2.5 m/s时,LED散热焊盘温度不降反升;当空气流速大于2.5 m/s时,LED散热焊盘温度较初始阶段缓慢下降,此时两种散热器LED散热焊盘温度趋于一致。

通过对比看出,“D形”散热器设计基于流道优化,借助隧道空气流动,诱导气流往有利于散热器散热的方向流动,变被动对流散热为主动对流散热甚至强迫对流散热,充分提高热交换效率,使散热性能得到较大的提升。在隧道通风气流作用下,当风速达到1.5 m/s及以上时,“D形”散热器只用了不到CSA 016标准梳形散热器一半的材料成本就达到与CSA 016标准梳形散热器基本相同的散热效果。

5 总结

LED散热的主要路径为传导、对流、辐射。对流在散热过程中发挥着重要作用。一款散热器散热流道设置是否合理,是否有利于空气流动将直接影响其散热性能的好坏。好的散热设计,散热流道有利于空气对流,有利于提高对流换热系数,充分发挥表面热交换能力。自然对流下,流道设置应与空气受热膨胀后流动方向一致;强迫对流下,流道设置应与强迫气流方向一致。当强迫对流流速较低时,需特别注意强迫对流流向与自然对流流向,当两者方向相同时,二者作用叠加有助于加速对流;当两者方向相反或相互阻碍时,二者作用叠加会造成流动受阻,甚至困气,反而影响散热[7]。这就是图14中CSA 016标准散热器在风速从0 m/s到2 m/s时温度不降反升的原因。

在公路隧道内部,由于通风系统的作用,隧道内风速不低于1.5 m/s,对隧道LED灯具来说无异于建立了强迫对流散热系统。“D形”散热器将流道设计成与隧道纵向气流平行,利用隧道通风气流作用,有效发挥空气流动换热效率,提升了散热器散热能力。不单是隧道灯具,包括路灯等照明产品,只要有效地设计出有利于环境空气流动的散热流道,都能利用环境中空气流动来加速散热,从而节约材料成本,降低芯片温度,延长芯片寿命。