温度对甲醇合成过程中副产物含量的影响

邱正璞,盖青青,徐晓颖

(北京低碳清洁能源研究院,北京 102211)

甲醇是一种重要的化学产品,可以作为MTO/MTP等生产工艺的原料[1],在目前全球碳中和背景下,也作为主要的清洁燃料(甲醇汽油/燃料电池)和氢气的安全载体被大家广泛接受和认同[2-3],其合成工艺拥有百年历史,非常成熟。目前甲醇合成主流的反应器为列管式反应器和轴径向反应器,其对应的代表工艺为Lurgi和Davy工艺[4]。由于两种反应器的设计形式不同,列管式反应器催化剂装在管内,壳程走水,通过汽包取热;轴径向反应器管内走水和蒸气,催化剂在管外,因此导致反应路径有所差别,这也带来了针对同一个反应过程中工艺操作条件的较大区别,尤其是温度的差异,而反应温度对甲醇合成的影响最大[5],且催化剂的温度与寿命也有较大关系[6],总之,由于列管式反应器取热量大的特性,整个反应器内部温度较为均匀,一般运行初末期温度为(220~260) ℃[7-9];而轴径向反应器本身的设计与列管式反应器有较大差别,运行期间热点温度相对列管式反应器偏高,一般为(250~280) ℃,部分死区温度甚至超过300 ℃[10-12]。列管式反应器前中期较少有结蜡情况产生,而轴径向反应器需要经常在线除蜡。甲醇合成系统产生的蜡成分主要为长链烃类以及高级醇混合样[12]。本文研究反应温度对甲醇合成反应中副产物含量的影响。

1 实验部分

1.1 实验设计

实验采用内径8.5 mm管式反应器,将1 g破碎至(20~40)目的MC17型甲醇合成催化剂(沈阳三聚凯特催化剂有限公司),经过稀释后装填至反应器的恒温区,恒温区前后填入(20~40)目石英砂以起到气流均匀分布和底部支撑作用,装填完毕,按照设定程序进行还原,还原结束后降温至210 ℃,分别在210 ℃、220 ℃、230 ℃、240 ℃、250 ℃、260 ℃、270 ℃、280 ℃、290 ℃和300 ℃测试并收集相关产品,每次在反应系统稳定或温度稳定后6 h进行液体清空,再继续6 h得到对应温度下的粗甲醇样,然后继续升温,反复操作,共计取10个不同温度的样品。实验所用气体均为高纯气体(纯度大于99.99%),由液化空气集团提供。

还原程序:室温下以1 ℃·min-1升温至110 ℃,保持30 min,再以0.13 ℃·min-1升温至230 ℃,氢气浓度5%,新鲜气空速1 000 h-1。

测试条件:温度(210~300) ℃,5 MPa,空速10 000 h-1,气体组成:φ(H2)=80%,φ(CO)=13%,φ(CO2)=2%,φ(N2)=5%。

1.2 样品分析

液体分析:离线分析,带自动进样器的安捷伦7890A,色谱柱Stabilwax 0.32 mm ID×1 um×30 m,进样口200 ℃,柱箱程序升温至220 ℃,FID 检测器设定温度280 ℃,载气流速H2为30 mL·min-1,Air为400 m L·min-1,N2为25 m L·min-1。

气体分析:在线分析,安捷伦7890A,进样口200 ℃,柱箱程序升温至120 ℃,前TCD检测器设定温度 250 ℃ 色谱柱Molsieve 5A填充柱,8ft×1/8”×2.44 m,载气流速He 40 m L·min-1,后FID检测器设定温度 250 ℃ 色谱柱Hayesep Q填充柱 6ft×1/8”×2 m,载气流速H2为45 mL·min-1,Air为400 mL·min-1,N2为5 mL·min-1

1.3 数据处理

液体副产物含量通过外标法定量:

式中,ω为标准样品含量,A为标准样品峰面积,多个标准样多点校正。

以N2为内标气体,CO和CO2转化率及CH4选择性计算公式如下:

式中,in为反应器入口,out为反应器出口。

2 结果与讨论

2.1 反应温度对粗甲醇中副产物含量的影响

反应温度对粗甲醇中副产物含量的影响如图1所示。由图1可以看出,粗甲醇中含有多种副产物,乙醇含量最多。随着温度增加,所有副产物含量呈明显增加趋势。以乙醇为例,210 ℃时,乙醇质量分数约0.000 1%,220 ℃时质量分数增加至0.008 6%,230 ℃时质量分数达0.018%,反应温度超过260 ℃,出现更明显的指数级增加,表明温度超过260 ℃,乙醇选择性受到明显影响。丙醇等其他副产物含量变化趋势与乙醇高度一致,但同温度下,丙醇和其他副产物含量明显更低。由图1还可以看出,除乙醇和丙醇外,随着温度增加,副产物含量均明显增加,低于260 ℃,反应温度每升高10 ℃,副产物含量几乎是线性成倍增加,并且副产物种类也不断增多,如2-庚醇,高于250 ℃才被检测到。

图1 反应温度对粗甲醇中副产物含量的影响Figure 1 Influence of reaction temperature on by-products’ content in crude methanol

根据神华包头煤化工分公司的实际运行情况[13],催化剂使用(2~14)月,合成塔床层平均温度260 ℃,乙醇质量分数约0.06%~0.16%,24个月后合成塔最高温度达315 ℃,此时乙醇质量分数达0.51%,相比使用初期增加了750%,这与实验数据的变化趋势吻合。

考察反应温度对粗甲醇中副产物种类数量的影响。反应温度为210 ℃、220 ℃、230 ℃、240 ℃、250 ℃、260 ℃、270 ℃、280 ℃、290 ℃和300 ℃时,副产物分别为1种、2种、4种、5种、7种、8种、12种、12种、17种和20种。表明温度由210 ℃变化至300 ℃,副产物种类由1种增加至20种,包括二甲醚、乙醛、丙醛、丙酮到庚酮、乙醇到庚醇、乙酸到戊酸,甚至C数更多的含氧化合物等,不排除仪器检测导致的种类数量偏差,但数量区别较大,已经覆盖了仪器的检测误差,因此判定甲醇合成过程中温度对副产物有明显的影响。

相对于其他副产物,乙醇受温度的影响更加敏感,因此在运行过程中通过对粗甲醇中乙醇含量的检测,可以整体了解副产物的变化情况。因此考虑将粗甲醇中的乙醇含量作为判定催化剂选择性变化甚至设备结蜡风险的一个参照物。

2.2 反应温度对催化剂性能的影响

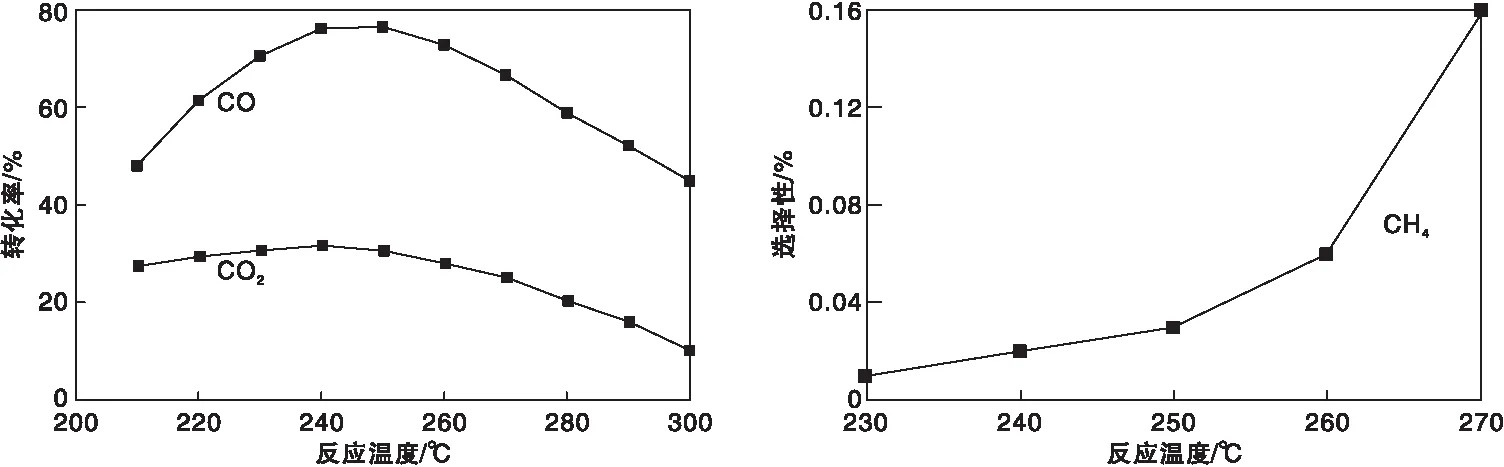

反应温度对催化剂性能的影响如图2所示。

图2 反应温度对催化剂性能的影响Figure 2 Influence of reaction temperature on catalyst performance

由图2可以看出,甲醇合成催化剂反应时存在最优温度区间。受热力学限制,CO和CO2转化率均出现先增后降趋势,这与杨盼盼等[14]的结论一致,其中催化CO反应活性较高温度区间为(230~260) ℃,每次提高温度,均对CO转化能力有较大的影响;催化CO2反应活性较高温度区间为(220~250) ℃,较CO有一定的低温偏移,温度超过290 ℃时,CO2出现转化率为零甚至为负的情况,这是因为高温下Cu系催化剂活性受到严重影响,副产物增多,甲醇在该温度区域内可能发生了分解,同时伴有CO与H2O的水气变换反应,产生了更多的CO2。与此同时,对反应温度(230~270) ℃的尾气进行了有机气体分析,发现主要副产物出峰对应的为甲烷和乙烷。计算得到甲烷在不同温度下的选择性,从变化趋势可以看出,甲烷含量随着温度的升高,出现了指数级增加,可见随着温度的升高也同样提高了烃类物质的选择性,这与粗甲醇中副产物含量的变化趋势一致。

乙烷等其他烃类含量较少,低于设备检出限,未能列出其变化情况,由此推测合成过程可能生成少量碳数更多的长链烃类。实际生产中,这些烃类会随着运行时间的累积慢慢与高级含氧化合物一同形成石蜡,在目前实验条件下,由于含量较少低于设备检出限,无法检测。

因此,在甲醇合成过程有利条件下,应尽量降低催化剂初期使用的反应温度,可以明显减少副产物出现,而且可以为中后期提温留出更多的操作空间,后期减缓石蜡的生成,减少对工业装置的影响;选用低生产操作温度下满足生产产能的催化剂,有利于延长单炉催化剂的使用寿命,不但可以实现碳减排,也可为工厂增加更多经济收益。

3 结 论

(1) 反应温度对甲醇合成产物中的烃类物质和杂醇选择性均有显著影响;可以将粗甲醇中的乙醇含量作为判定设备结蜡风险的一个参照物;综合考虑温度对副产物种类和含量以及催化剂活性的影响,目前主流的甲醇催化剂的运行温度不宜超过260 ℃。

(2) 对于甲醇催化剂的技术开发,一方面,应该适当提高催化剂的低温活性,降低副产物选择性,不但可以满足工业装置的更多操作需求,也能减少精馏能耗;另一方面,针对现有工业设备,应提高催化剂的耐高温选择性和反应活性,针对不同工厂的实际需求,定制化设计适配甲醇催化剂。