单缸液压圆锥破碎机现场使用探究

陈 涛

(南昌矿机集团股份有限公司,江西 南昌 330004)

0 引言

项目现场工艺流程设计中,设计者通常会考虑到业主方的生产规模、原料的粒径尺寸及物理属性、最终所需产品区间以及厂房搭建位置等因素,为其设计出“经济实用、物美价廉”的工艺方案。调研参观多处项目现场,不难发现多数业主都会采用“三段一闭路”的生产模式进行生产施工,单缸液压圆锥破碎机通常被安排为第二段和第三段破碎设备。物料在整个破碎过程中,第一段破碎效果是初步改变物料单的形状,故第一段破碎完成后紧接着是第二段破碎,第二段破碎后会有少量的成品析出,则依据行业对产品质量要求的不同出现差异,在砂石骨料行业中,第二段破碎后往往会安排一道筛分,被筛分出的物料则会进行精筛,未被筛出的物料需要进行第三段破碎,第三段破碎后的物料则会继续被筛分,被筛分出的物料需要再次进行筛分,筛分出的物料会与第二段破碎后被筛分出来的物料汇合形成最终产品被堆放存储下来,未被筛分出来的物料,则会被折返到第三段破碎设备中进行再次破碎,多次折返破碎,最终可以满足客户最终产品需求。该种工艺流程设计可最大程度上满足业主方使用需求,一定程度上保障最终产品的质量,且柔性空间比较大,可满足不同工况需求。

1 单缸液压圆锥破碎机介绍

单缸液压圆锥破碎机具有传递大扭矩的螺旋锥齿轮、可调的偏心距、曲线的破碎腔型及可靠的过载保护系统等特点,在物料挤满仓破碎过程中,自动控制系统结合可靠的液压润滑系统,有效的满足了不同的使用条件和工矿,被应用于各类高硬度和高腐蚀性的破碎作业中,以满足更高的生产能力、更大的破碎能力和更优的破碎质量,以及低廉的运行成本和低故障率。

2 工作原理

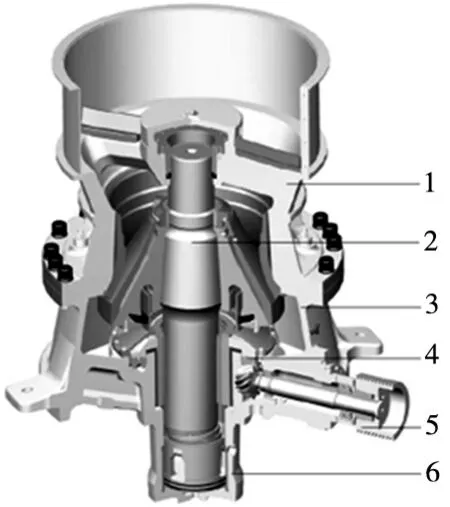

单缸液压圆锥破碎机主要由六大部分组成,见图1。设备主机运行前,电控系统控制液压润滑部分提前介入工作,保证润滑油能够先行在机器内部工作起来,保证所需的传动部件和相对滑动部位润滑到位,达到正常工作状态下所需的油膜条件。底部活塞缸位置确定后,在液压油的作用下进行位置锁住,当外界的条件满足设备的启动条件时,电动机接收到电控系统给予的启动信号旋转工作,带动小齿轮总成5和大齿轮总成4一起运动,迫使主轴总成2开始绕同一悬点旋转摆动,旋转摆动过程中的一张一弛,迫使物料在通过与上机架总成1形成的破碎腔时实现挤压破碎和排出目的。物料在破碎过程中之所以需要破碎腔挤满给料,是为了保证设备在运转过程中,受力处于一个动态平衡的状态,同时也为了让物料的破碎不仅发生在物料与衬板之间,也发生在物料与物料之间,实现物料的选择性破碎,在降低衬板磨损的前提下,实现“料层破碎”的效果。

1-上机架总成;2-主轴总成;3-下机架总成;4-大齿轮总成;5-小齿轮总成;6-活塞缸总成图1 单缸液压圆锥破碎机剖面结构图

3 现场应用

3.1 现场介绍

某石料厂破碎原料选取周边某矿山精选的铁矿尾矿料,机械震动开采方式,开采出原料粒径为0~800 mm,该料属于强磨蚀性、难碎硬岩,见表1。工厂年产石渣200 万t,破碎处理量400 t/h,工作时长20~24 h/d,所需产品要求:破碎后粒径小于18 mm进入半成品料仓,另有他用,破碎后粒径介于10 mm到23 mm之间,根据市场需求适时供应。

表1 原料属性表

3.2 原现场方案

3.2.1 原方案设计

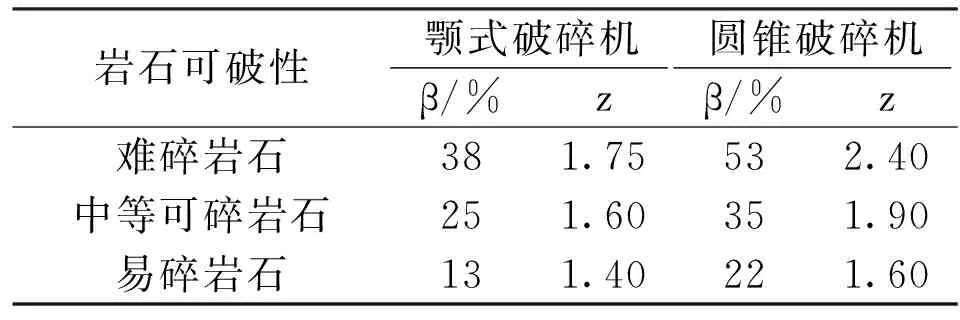

破碎原料最大粒径为800 mm,最终所需产品粒径为23 mm,破碎比为35,由于圆锥破碎的最大破碎比为6,故采用“三段一闭路”工艺流程进行布局设计较为合理,具体流程见图2。破碎原料为强磨蚀性、难碎性硬岩,由表2可知:难碎岩石,颚式破碎机β=38%,z=1.75;圆锥破碎机β=53%,z=2.40。

表2 破碎机排料中大于排料口开度颗粒含量β和粒度系数z值关系[1]

图2 流程图

第一段破碎车间选用950 mm×1 200 mm颚式破碎机1台,该设备最大允许入料粒度为850 mm,设备的负荷率为82%,排放口CSS=160 mm,颚式破碎机β=38%,故0~160mm含量为62%。第二段破碎车间选用的是单缸300S液压圆锥破碎机1台,使用EC腔型,该破碎机最大允许入料粒度为450 mm,负荷率79%,排放口CSS=50 mm,圆锥破碎机β=53%,故0~50mm含量47%。第三段破碎车间选用多缸500液压圆锥破碎机1台,选用标准F腔型, 该破碎机紧边给料口尺寸134 mm,负荷率91%,排放口CSS=25 mm,圆锥破碎机β=53%,故0~25 mm含量47%。

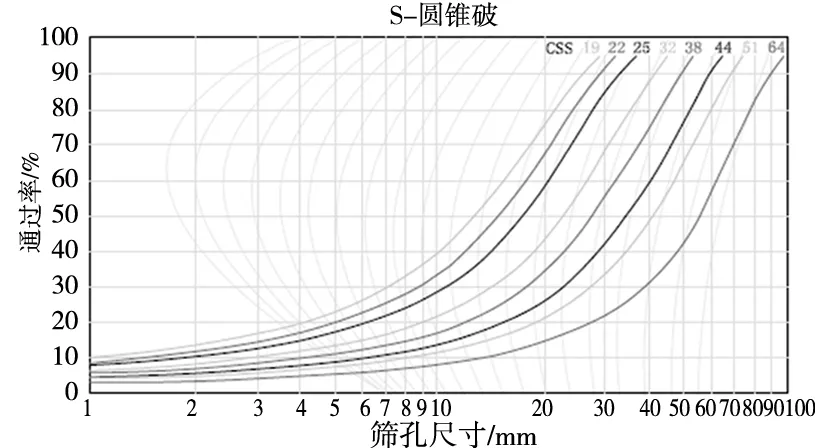

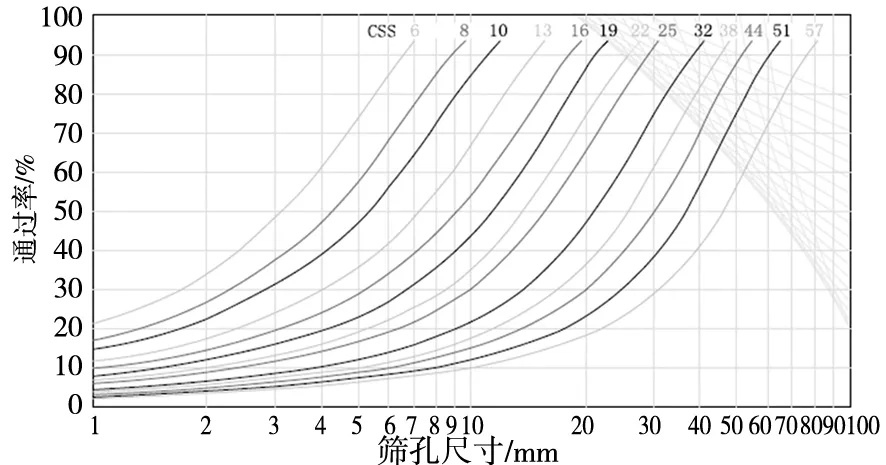

单缸300S液压圆锥破碎机CSS=50 mm时,0~18 mm时,通过率为20%,见图3。多缸500液压圆锥破碎机CSS=25 mm时,0~23 mm通过率为75%,23~28 mm通过率为10%,>28 mm通过率为15%,见图4。

图3 单缸S型液压圆锥破碎机粒度曲线

图4 多缸液压圆锥破碎机粒度曲线

第二段破碎车间单缸300S产量400 t/h,排放口CSS=50 mm时,由图3可得0~18 mm产量为400 t/h×20%=80 t/h,>18 mm产量为400 t/h×80%=320 t/h,由图2可知其中0~18 mm直接进入到半成品堆中;第三段破碎车间中多缸500允许紧边给料口尺寸为134 mm,入料量为400 t/h-80 t/h=320 t/h,负荷率为91%,由图2可知排放口在CSS=25 mm,0~23 mm产量320 t/h×75%=160 t/h,其中0~10 mm产量320 t/h×30%=96 t/h,10~23 mm产量160 t/h-96 t/h=64 t/h,23~28 mm产量320 t/h×10%=32 t/h,>28 mm产量320 t/h×15%=48 t/h;辊压机要求入料粒径为23~28 mm,出料为P100<16 mm,P50<10 mm;故最终可得到0~18 mm=233 t/h,10~23 mm=167 t/h。

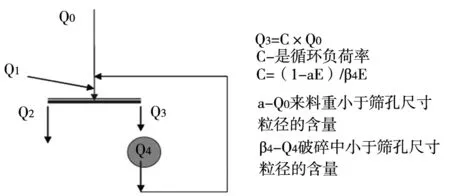

在产量计算过程中,多缸500会有部分未被筛分的物料需要进行先筛后破的情况,见图5,然而实际过程中,尽管需要经过多次的循环破碎、筛分,但最终第一次未被筛分的物料最终还是会被全部转化成产品排出。

企业的所有管理措施都要从企业的发展战略出发,不同的战略方向决定了人力资源管理中具体措施的不同。企业在进行人工成本管理时,应该根据企业的战略发展要求、当前的发展阶段,确定人力资源管理战略,在此基础上确定具体管理要求和措施,从而更好地为企业发展服务。

图5 先筛后破模式图

3.2.2 原方案运行效果

从整个流程来看,系统的总处理量=最终产品中0~18 mm物料与10~23 mm物料的总和=400 t/h,由于多缸500后面的筛分机将23~28 mm粒径的物料导入到2台辊压机内进行破碎,辊压机出来的最终粒径可保证在P100<16 mm。整体上来看这个工艺流程还是比较符合客户的实际需求,不论是从设备的处理量,还是设备的负荷率,所选用的设备形式、规格以及腔型等方面来看,还是符合理论结果,满足设计要求。

但随着在一段时间内的使用发现,第二段破碎车间的300S单缸液压圆锥破碎机时常出现闷腔、卡壳现象,通过对出料口尺寸的调节和偏心距的改变都不能得到有效地改善。

3.2.3 原方案分析讨论

第二段破碎设备时常会出现闷腔停机的原因在于物料的一次破碎率较低,极大的影响了生产线的畅通运行,清腔停机时间过长,必将缩短生产线运行时间,大大降低生产效率。前期通过调节设备自身的参数设置依旧没有改善,亟需外部条件的改变,但这种硬度大,含硅量高,铁矿精选的尾矿料,短期内是不能够有很大的改变,如果没有其他改善方式,闷腔、卡料等这种问题依旧会出现,面对该现状如不及时进行改善,后期极易引起大、小齿轮的运转被卡死,主轴总成与大齿轮总成间的偏心铜套被烧毁,也就是行业内常说的“过铁”,不利于破碎机的安全工作,难保证项目现场的稳定运行。

与业主的交流沟通中了解到之所以会出现这样的问题,前期为了减少费用的支出,业主方单纯凭借自己多年的使用经验,参照市场上已有的工艺流程进行自行选型和购买设备。然而业主方需求,希望能够解决现有频繁闷腔停机问题,但前提要求基础的改动量尽量较小,投入费用最少为宜,最大程度满足现有需求。

3.3 方案优化

3.3.1 方案优化前分析讨论

复核破碎原料的物理属性,针对现有的工艺流程,结合设备的实际使用情况做出部分的改动是能够解决设备频繁闷腔的问题,同时论证了,单纯的提高现有单缸300S装机功率,后期使用过程中,架体结构将承受的抗力将远超设备自身所能够承受的力量,长期在此负荷下工作,极易导致设备的机架总成的开裂,严重的话造成设备无法进行修复,故结合当前使用工况,在提高设备的装机功率的前提下,优选提高单缸液压圆锥破碎机的型号规格,然而在实际设备选用的过程中,容易让人将目光锁定在单缸400S这款型号上,但考虑到设备此时的负荷率偏低,且可调的最小出料口尺寸不足以与标准型的单缸400进行比对,且设备费用单缸400S略高于单缸400,综合以上考虑,在满足同等要求的前提下,采用标准型单缸液压圆锥破碎机进行替代是更具有优势的,故最终选择单缸400,EC腔型液压圆锥破碎机进行替代,会更加符合工艺流程和业主方需求。

3.3.2 方案优化后结果

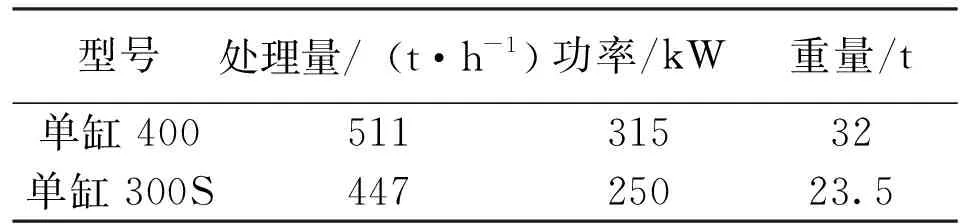

在破碎腔型选用EC,CSS=50 mm的前提下,单缸400液压圆锥破碎机装机功率、处理量和重量都会大于单缸300S液压圆锥破碎机,见表3。

表3 设备性能参数

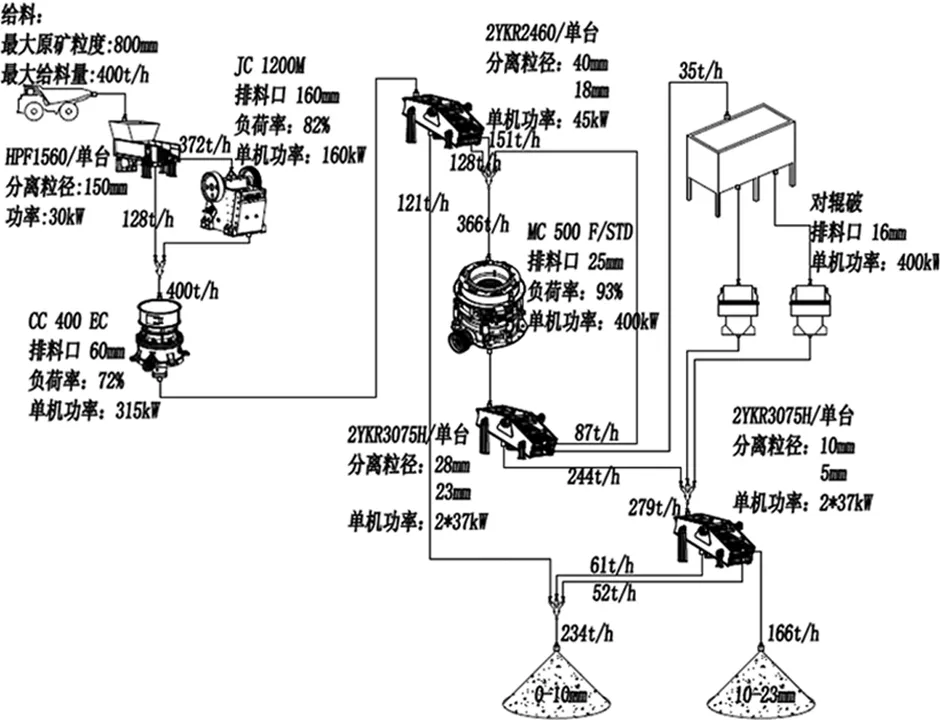

优化后的工艺流程图,见图6,在工艺流程图中,改变了第二段破碎车间设备型号的同时,其出料口尺寸我们也做了相应的调整,为了满足在现有条件下,最大程度实现设备的最大性价比,更好的满足设备的使用性能,才能在投产后,更好的发挥出工艺流程的能力。

图6 优化后流程图

第二段破碎车间选用单缸400液压圆锥破碎机1台,选用EC腔型,该破碎机最大允许入料粒度为275 mm,负荷率72%,相比之前负荷率有所降低,可以更好的适应前段颚破来料变化的影响,排放口CSS=60 mm,圆锥破碎机β%=53%,故0~50 mm含量47%;第三段破碎车间选用多缸500圆锥破碎机1台,选用标准F腔型, 该破碎机紧边给料口尺寸134 mm,负荷率95%,适当的得到了提高,更加有效的发挥出第三段破碎车间设备的使用性能,排放口CSS=25 mm,圆锥破碎机β%=53%,故0~25 mm含量47%。

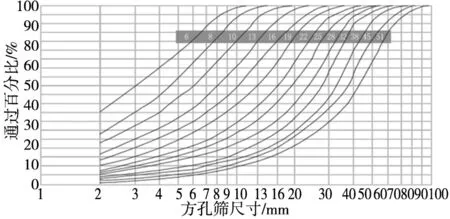

由图7可知:CSS=60 mm时,0~18 mm通过率为15%,由图4可知:CSS=25 mm时,0~23 mm通过率为75%,23~28 mm通过率为10%,>28 mm通过率为15%,相应的经过单缸400破碎后出来的18 mm以下的物料相应的有所减少,进入到多缸500中破碎的物料相应的增多,导致多缸500的负荷率有所提高,由于多缸500位于第三段破碎车间,负荷率相应提高,使设备利用率更加饱和。

图7 标准型单缸液压圆锥破碎机粒度曲线

第二段破碎车间单缸400产量400 t/h,排放口CSS=60 mm时,0~18 mm产量为400 t/h×15%=60 t/h,>18 mm产量为400 t/h×85%=340 t/h,其中0~18 mm直接进入到半成品堆中;第三段破碎车间中多缸500允许紧边给料口尺寸为134 mm,入料量为400 t/h-60 t/h=340 t/h,负荷率为95%,排放口CSS=25 mm,0~23 mm产量340 t/h×75%=255 t/h,其中0~10 mm产量340 t/h×30%=102 t/h,10~23 mm产量255 t/h-102 t/h =153 t/h,23~28 mm产量340 t/h×10%=34 t/h,>28 mm产量340 t/h×15%=51 t/h;辊压机入料23~28 mm,出料破P100<16 mm,P50<10 mm;由系统最终可算出0~18 mm=234 t/h,10~23mm=166 t/h。与单缸300S作为第二段破碎破碎设备所得最终产品粒径和产量相似,提高了设备的破碎能力以及工艺流程的适应能力。

4 结语

工艺流程设计方案是一个不断优化再使用的过程,在选用设备和借鉴工艺流程的过程中不能套用,很难做到同一套工艺流程和设备型号满足不同的工况和业主的需求。借鉴和使用过程中,需要充分地对设备的使用性能和工艺流程的柔性程度进行考虑,结合业主现场的使用特点,才能更好地保证工艺流程的健康稳定运行。

单缸液压圆锥破碎机被布置在任何一个工艺流程中,它的选用不仅仅是单纯的基于其选型这么简单,更需要考虑破碎原料的物理属性的束约,在选择使用破碎机类型和规格型号的过程中,结合考虑待破碎物料的特性,破碎机自身的破碎能力,以及破碎筛分生产线上其它配置设备等多方面因素,从而权衡出所选择规格型号和设备数量,保证生产线的稳定运行,实现预期生产目标[2]。