洛阳石化十六烷值资源的分析及对策

王 冰 ,贾 煜 ,张栋栋

(中国石化 洛阳分公司,河南 洛阳 471012)

近年来,随着国家对环境保护要求的逐步提高,车用柴油正向着清洁化方向发展。低硫、低芳烃、高十六烷值的柴油成为国Ⅵ车用柴油的基本特征,柴油十六烷值通常采用十六烷指数进行表征,十六烷指数是柴油在发动机中着火性能的计算值。目前常用的十六烷指数计算公式有GB11139—89《馏分燃料十六烷指数计算法》。十六烷指数与十六烷值有一定的关联性,只能进行表征,不能随意进行替代。有研究表明,直馏柴油十六烷指数与十六烷值关联性最佳、加氢精制柴油次之,催化柴油较差[1]。

随着公司炼油结构调整项目中交完成,炼油装置的运行模式发生了较大转变,各种柴油中间产品的收率、物性特征和物料走向出现了不同程度的变化。在生产国Ⅵ车用柴油的过程中,出现了由于十六烷值不足,影响产品按进度交库的情况。为彻底摸清公司十六烷值资源的变化情况,收集和梳理了大量装置生产运行数据,根据十六烷指数计算方法,获取了各种柴油的十六烷指数,并进行了整理和分析,为国Ⅵ车用柴油的优化生产提出了一些建议。

1 十六烷值资源的基本情况

在洛阳石化柴油池中,主要包括直馏柴油、催化柴油、焦化柴油、蜡油加氢柴油和渣油加氢柴油。各类柴油十六烷值不尽相同。有研究表明:直馏柴油密度小,S、N及芳烃含量低,十六烷值在这几类柴油中最高;焦化柴油以其适中的密度和不高的芳烃含量成为优良的十六烷值资源;催化柴油由于密度高、芳烃含量高,导致其十六烷值极低[2]。自2020年9月底炼油结构调整项目新建装置开工以来,装置的运行模式大体可分为三类,详见表1。

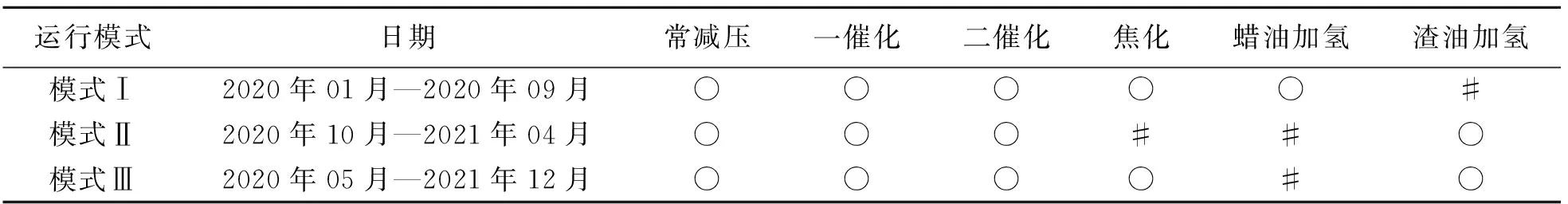

表1 装置运行模式统计表

由表1可见,在装置运行模式Ⅰ中,由于渣油加氢装置尚未建成投运,生产柴油的装置主要包括常减压装置、一催化装置、二催化装置、焦化装置和蜡油加氢装置。柴油加工流程为直馏柴油、一催化柴油、二催化柴油、焦化柴油和蜡油加氢柴油经柴油加氢装置加氢精制后,产出精制柴油,经罐区调合后,生产出国Ⅵ车用柴油。

在装置运行模式Ⅱ中,新建渣油加氢装置开工运行,焦化装置和蜡油加氢装置停运,其他装置正常运行。国Ⅵ车用柴油在生产模式上,柴油加氢装置除了停止加工焦化柴油和蜡油加氢柴油,新增加工渣油加氢柴油外,其他生产工艺流程不变。

装置运行模式Ⅲ是在模式Ⅱ的基础上,于2021年5月组织焦化装置重新运行。国Ⅵ车用柴油在生产模式变化方面,主要是将焦化柴油送至渣油加氢加工,其他生产工艺流程不变。

根据上述三种运行模式,对直馏柴油、催化柴油、焦化柴油、蜡油加氢柴油和渣油加氢柴油的产品分布和十六烷指数进行统计和计算,掌握了3种装置运行模式下柴油池中十六烷值资源的变化情况。

在各类柴油中间产品十六烷指数的计算过程中,使用了GB11139—89《馏分燃料十六烷指数计算法》,该方法利用馏分燃料的标准密度和50%馏出物温度计算得出十六烷指数,具体计算公式如下:

CI=431.29-1 586.88ρ20+730.97(ρ20)2+12.392(ρ20)3+0.051 5(ρ20)4-0.554B+97.803(lgB)2

(1)

式中:CI,十六烷指数计算值;ρ20,测定试样在20 ℃时的密度,kg/L;B,测定试样的50%馏出物温度,℃。

2 十六烷值资源的测算

2.1 运行模式Ⅰ

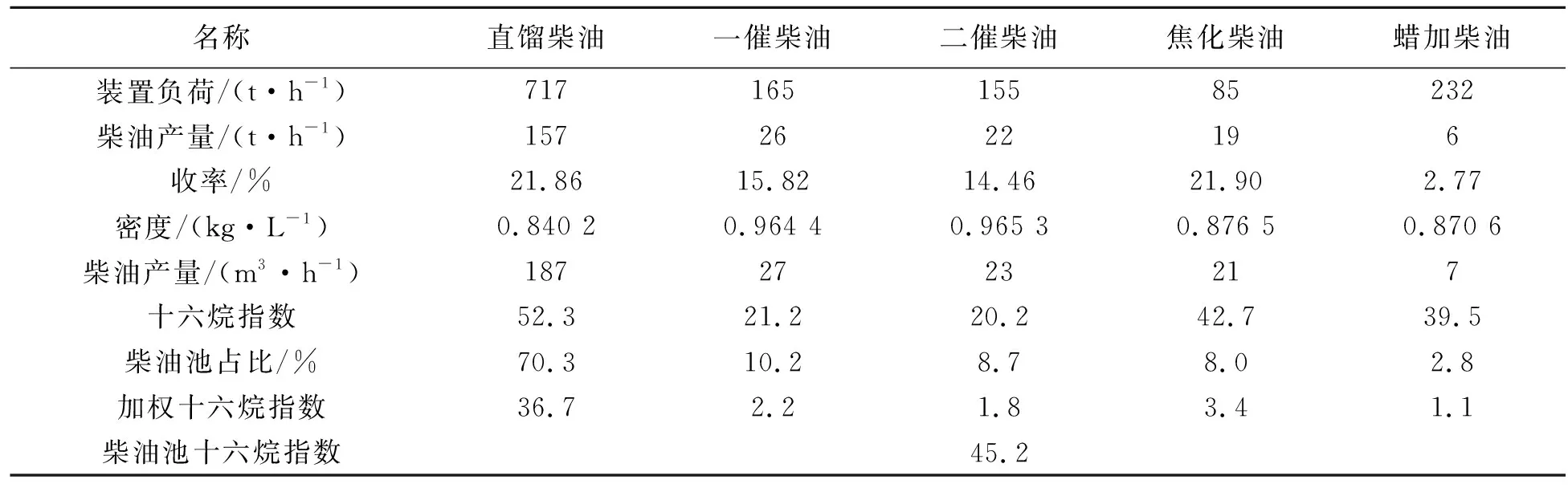

在装置运行模式Ⅰ的工况下,直馏柴油、一催化柴油、二催化柴油、焦化柴油和蜡加柴油的体积占比及十六烷值指数见表2。

表2 运行模式Ⅰ十六烷指数统计表

按照体积加权平均对各类柴油十六烷指数进行计算,得出运行模式Ⅰ中,柴油池的十六烷指数为45.2。

2.2 运行模式Ⅱ

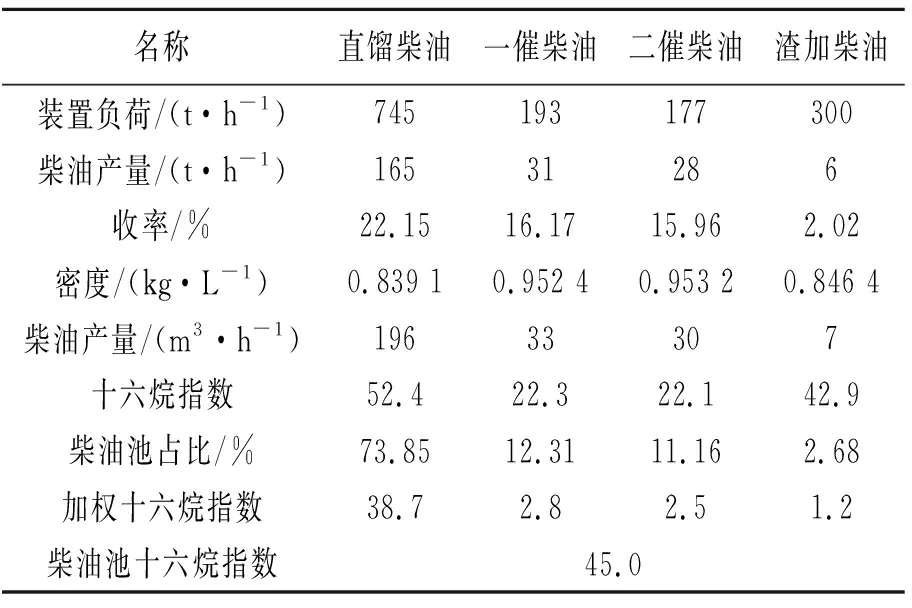

运行模式Ⅱ柴油的十六烷指数统计见表3。

表3 运行模式Ⅱ十六烷指数统计表

由表3可见,根据其占比按照体积加权平均对各类柴油十六烷指数进行计算,得出运行模式Ⅱ中,柴油池的十六烷指数为45,较运行模式Ⅰ降低0.2个单位。

总体来说,与运行模式Ⅰ相比较,常减压加工负荷和直馏柴油收率略有增加,直馏柴油体积占比增加3.55%,有利于柴油池十六烷指数的提高;两套催化装置随着渣油加氢的开工,加工负荷有大幅提高,催化柴油产量共计增加11 t/h,体积占比增加4.57%,由于催化柴油十六烷指数较低,将拉低柴油池的十六烷指数。渣油加氢柴油由于抽出量较低,占比较小,影响有限。

2.3 运行模式Ⅲ

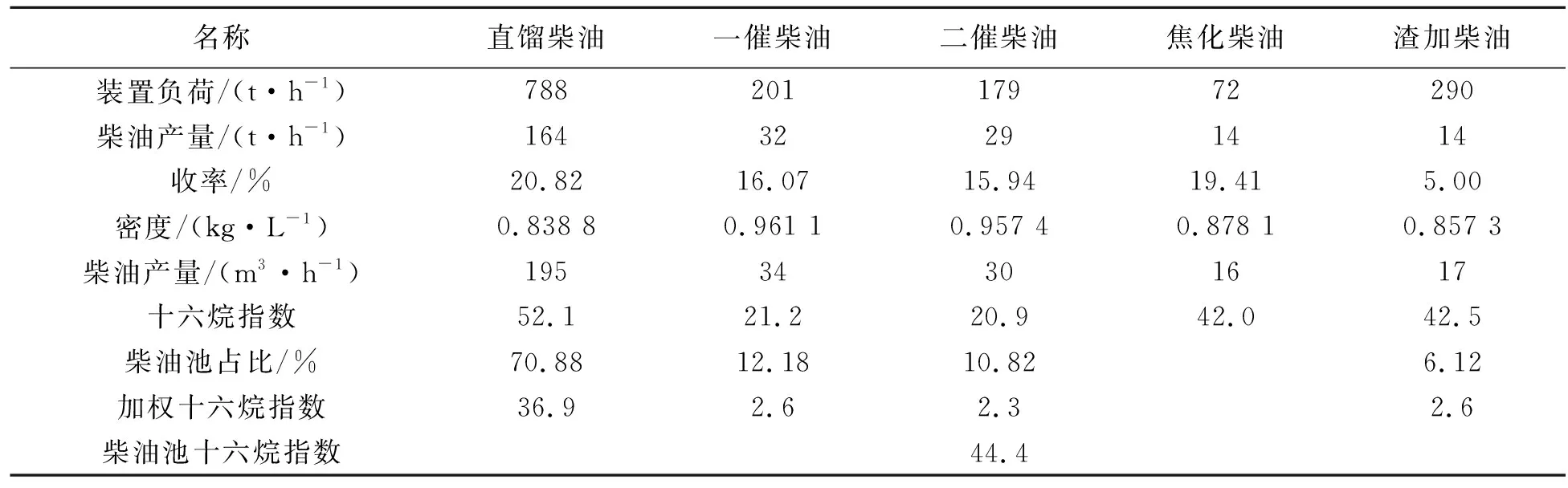

在装置运行模式Ⅲ的工况下,焦化装置开工,焦化柴油送至渣油加氢处理。由于焦化柴油未直接进入柴油池,在计算过程中,焦化柴油未参与运算。运行模式Ⅲ十六烷指数统计表如表4所示。

由表4数值,根据各柴油占比按照体积加权平均对各类柴油十六烷指数进行计算,得出运行模式Ⅲ中,柴油池的十六烷指数为44.4,较运行模式Ⅱ下降0.6个单位。

总体来说,与运行模式Ⅱ相比较,常减压加工负荷虽有所提高,但直馏柴油收率略有下降,柴油产量基本持平,直馏柴油体积占比下降2.97%,不利于柴油池十六烷指数的提高。两套催化装置加工负荷略有提高,催化柴油产量共增加2 t/h,而体积占比降低0.47%。由于焦化柴油送至渣油加氢加工,渣加柴油抽出量大幅增加,体积占比增加3.44%,在一定程度上拉低了直馏柴油和催化柴油的占比,由于渣加柴油十六烷指数低于柴油池十六烷指数,其体积占比的增加使柴油池十六烷指数下降。

表4 运行模式Ⅲ十六烷指数统计表

综合来看,上述三种装置运行模式的柴油池十六烷指数呈递减趋势,说明柴油十六烷值资源日趋紧张,国Ⅵ车用柴油的生产形势将逐渐恶化。究其原因主要有以下三个方面:①原油资源的变化,造成直馏柴油收率和十六烷指数的波动,航煤产量的变化也是影响直馏柴油收率的重要因素;②炼油结构调整项目中交完成后,渣油加氢装置运行,催化原料产量大幅提升,两套催化装置高负荷运行,十六烷指数极低的催化柴油产量大幅增加;③焦化装置开工后,焦化柴油送至渣油加氢,造成十六烷指数较低的渣加柴油产量增加。

3 对策

提高柴油十六烷值通常有以下三种方法:①提高柴油池中直馏柴油的产率;②通过加氢装置,使柴油进行芳烃加氢饱和反应,提高芳烃脱除率;③添加十六烷值改进剂。针对当前十六烷值资源日趋紧张的现实情况,为确保国Ⅵ车用柴油生产任务的顺利完成,结合上述分析,建议如下。

3.1 原油采购及加工环节

在原油采购环节,不仅要关注原油的十六烷指数,同时要注重柴油馏分的产率,进行综合评判。在原油加工环节,要注重对原油十六值资源的均衡加工,尽量减少直馏柴油产率和十六烷指数的大幅波动。在调节航煤产量时,宜兼顾柴油十六烷值资源的平衡。利用好中间罐区库容,对直馏柴油资源进行适当调节。

3.2 柴油二次加工环节

①在柴油加氢环节。宜保持装置具有较高的反应压力,适宜的反应温度和氢油比,较低的空速等有利于芳烃加氢饱和反应的操作条件,提高柴油的芳烃脱除率。②原料配比上。需加强对原料和产品分析数据的跟踪,及时对原料比例进行调整,避免产品质量过剩情况的发生。③提升直馏柴油和催化柴油外甩罐区流程及罐区供料流程的自动化水平,进而提高原料配比的实时性和准确性。

3.3 调合环节

在调合柴油十六烷值时,宜优先使用十六烷值改进剂进行调合。保持成品柴油有一定的合理库存,在调度过程中,可以将质量富裕的成品柴油用以十六烷值的调合。

4 结论

①随着装置运行模式的变化,三种运行模式下柴油池十六烷指数呈逐次下降趋势,反映了洛阳石化柴油十六烷值资源日趋紧张的现实情况。导致这一现象发生的直接原因是直馏柴油产率及十六烷指数的波动和催化柴油以及渣油加氢柴油产量的增加。②原油油种的优选、原油的均衡加工以及“柴油+航煤”统筹生产是优化直馏柴油十六烷值资源的重要措施。③提高装置芳烃脱除率、优选物料加工流向、提升自动化水平、避免质量过剩是加工环节的努力方向。④优化调合、合理调度是充分利用十六烷值资源的有效途径。