燃油种类和结构参数对喷油器压力波动和喷油量影响

周煜峰,张海波,毛林朋

(201600 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

由于出色的热效率、扭矩特性和可靠性,柴油发动机被广泛用作船舶、机械和各种车辆的动力[1]。随着全球石油资源紧缺和温室效应加强,各国颁布了严格的排放法规,为满足排放法规的要求,柴油机节能减排势在必行[2-3]。高压共轨燃油喷射系统在降低柴油机排放方面起着至关重要的作用。燃油喷射系统直接决定了燃油的喷射量和喷雾的质量以及混合气的形成[4]。高压共轨燃油喷射系统中,喷油器是最重要、最复杂的部件,在燃油喷射和控制过程中起着重要的作用[5-6]。燃油喷射压力的稳定和过度响应将直接影响柴油机的起动、怠速和加速方式的动态性能[7],因此燃油喷射压力控制是提高柴油机性能的关键[8-9]。通常,研究人员采用模拟计算的方法对燃油喷射压力波动进行检测[10-11],本文通过搭建AMESim 仿真模型对柴油机的燃油喷射系统进行建模,研究喷油器工作参数和燃油种类对柴油机燃油喷射压力波动和喷油量的影响。

1 试验装置与仿真模型

1.1 试验装置

实验采用的是DK 系列单缸四冲程自然吸气柴油发动机,发动机的主要参数如表1 所示。为了研究HCCI 和RCCI 等新燃烧模式,需要采用高压共轨燃油喷射系统取代原发动机的燃油喷射系统,新燃油喷射系统能够使燃油喷射压力达到160 MPa。

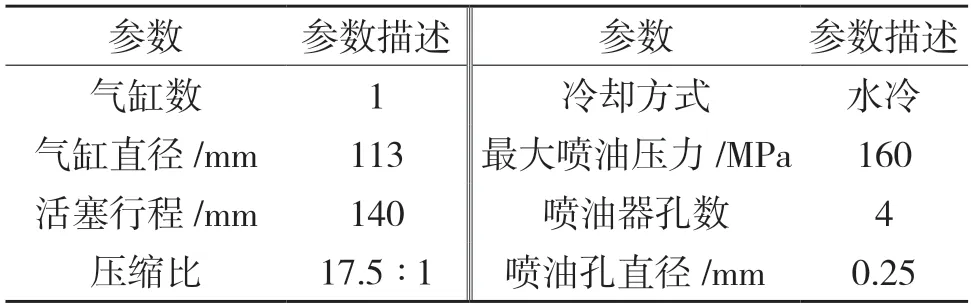

表1 发动机主要参数Tab.1 Engine main technical specifications

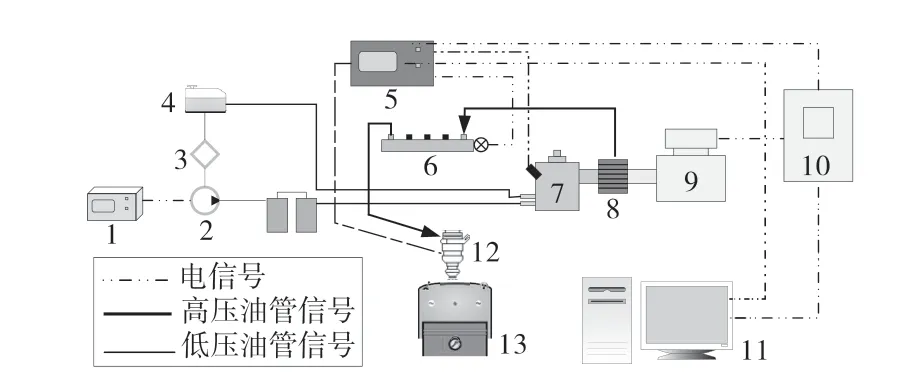

如图1 所示,燃油通过低压泵输送到高压泵,由高压泵加压运送到共轨管,然后通过高压管输送到喷油器,最后喷射到气缸内。

图1 发动机试验台及燃油喷射系统示意图Fig.1 Schematic representation of engine test bench and fuel injection system

1.2 高压共轨燃油喷射系统仿真模型

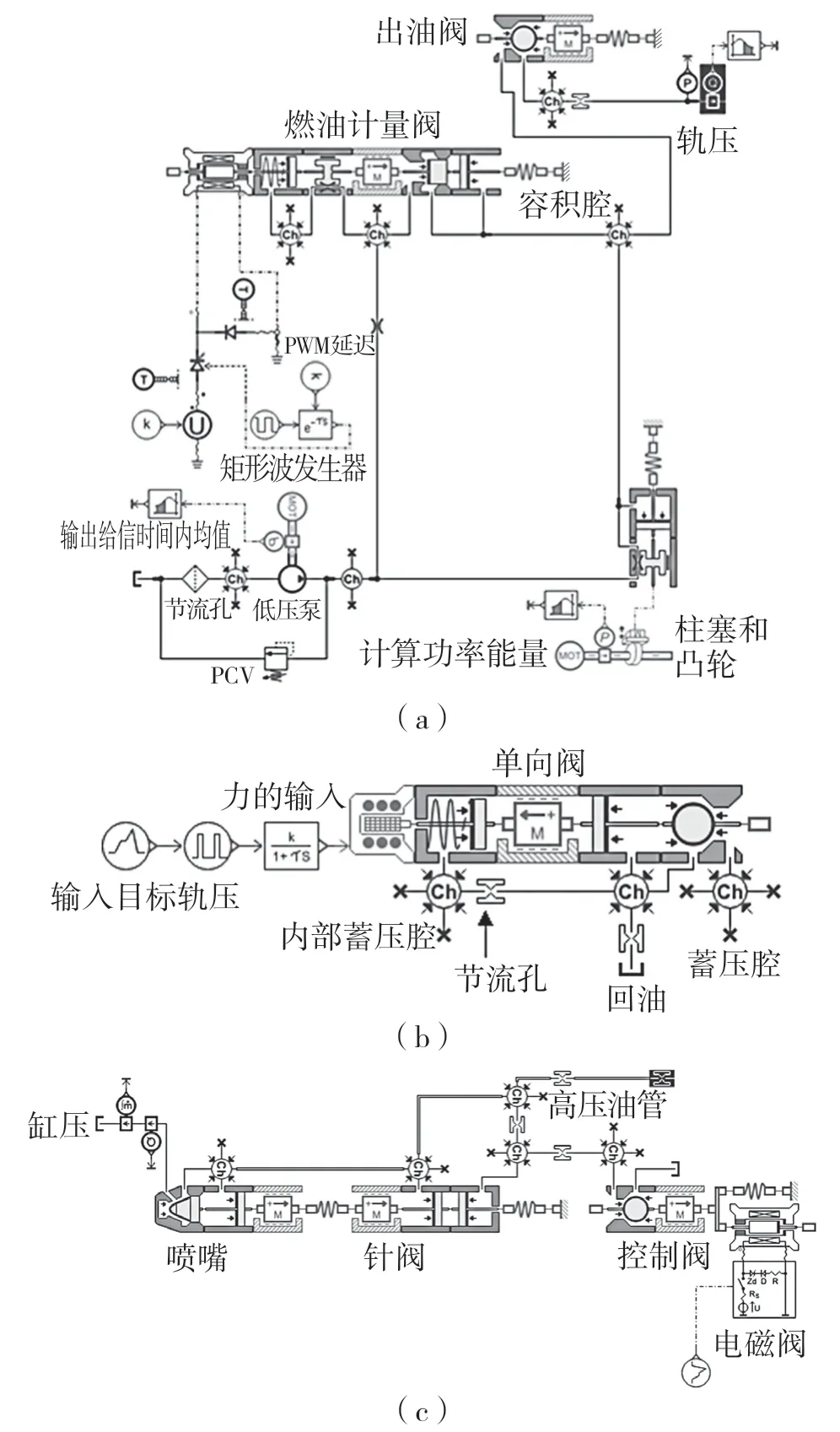

通过一维软件AMESim 搭建了高压共轨燃油喷射系统的仿真模型如图2 所示,

图2 高压共轨燃油喷射系统仿真模型Fig.2 Simulation model of high pressure common rail fuel injection system

该仿真模型包括高压柱塞泵、稳压阀、喷油器。高压共轨燃油喷射系统在共轨中积聚高压燃油,并通过发动机ECU 控制的特定定时将燃油喷射到发动机气缸中。

1.3 模型的验证

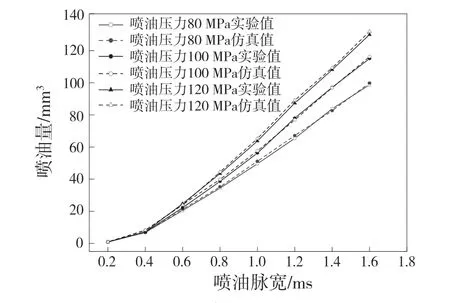

为了验证仿真模型的准确性,实验中选取的喷油压力为80,1 00,120 MPa,并选取了8 个喷油脉宽点(0.2~1.6 ms)。图3 所示为不同喷油脉宽和喷油压力对应喷油量的实验值与仿真值对比。由图3 可知,仿真值与实验值的趋势一致,且差别比较小,最大误差为6%。由于实验中存在偶然因素引起误差,实验值与仿真值的差别在可接受范围内。说明仿真模型准确可靠,可以用于以下仿真研究。

图3 仿真模型验证Fig.3 Simulation model verification

2 仿真

2.1 仿真条件

在图2 所示的高压共轨燃油喷射系统仿真模型的基础上,选取不同燃料、管道长度和喷孔直径作为影响因素,研究喷油器喷油量及喷油率以及管道内压力波动作为估计指标进行评估[12]。

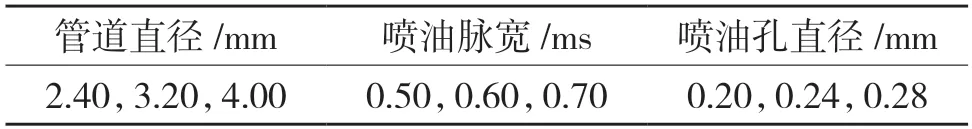

此外,根据喷油器结构参数及其在生产装配工艺和使用周期中的变化,各参数参考设置如表2所示;采用ISO 4113 柴油进行模拟和菜籽油甲酯(RME),燃料的性质如表3 所示。

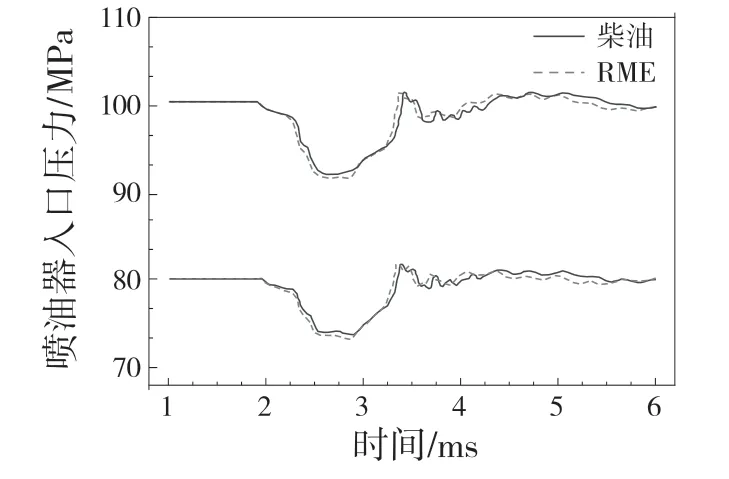

表2 参数设置Tab.2 Parameter settings

表3 燃油种类Tab.3 Fuel type

2.2 数学模型

在AMESim 软件中,喷油器模型搭建的过程中使用等温或者绝热方程和一维方程对机械、电气和液压元件进行仿真建模。

AMESim 软件中质量流量根据伯努利方程计算:

式中:——质量流量;Cd——流量系数的函数;ρf——燃料密度;A0——喷嘴出口孔的面积;uB——伯努利的理论速度,定义为

对于非空化流动,Cd取决于流速、流体密度和粘度。使用流号λ考虑这种依赖性。λ定义为

3 结果及分析

3.1 不同燃油种类下的压力波动和喷油量

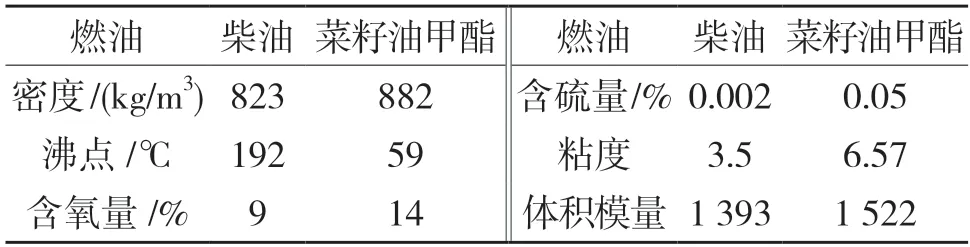

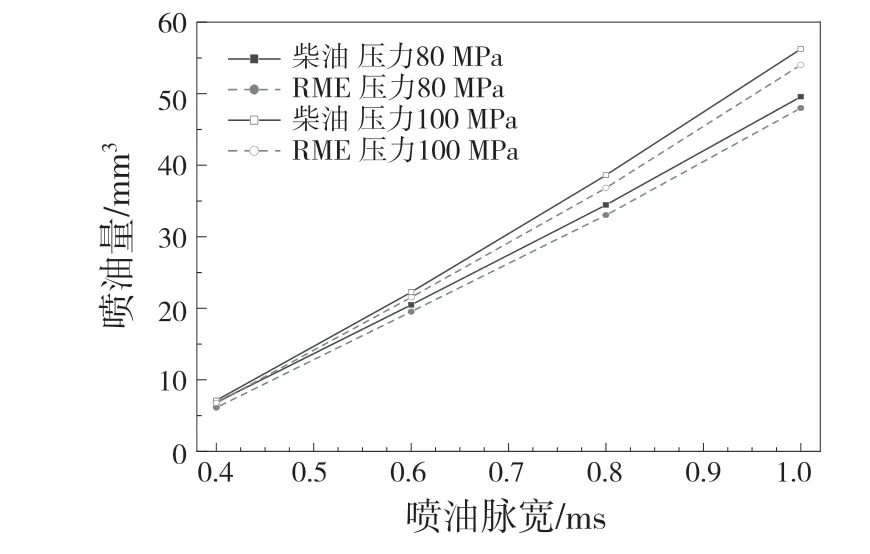

由仿真模型得出,在不同燃油喷射压力下和不同燃油种类下喷油器入口压力波动如图4 所示,燃油喷射量如图5 所示。

由图4 知,燃油为RME 时压力波动比燃油为柴油时的波动幅度更大,压力衰减的速度更快,这是因为喷油器针阀闭合后,RME 具有更高的密度、粘度和体积模量,RME 的压力振荡将比柴油更快衰减。管道中的压力损失与流体的密度和摩擦系数成正比,燃油粘度越大管道内的摩擦力越大,压力损失越大。当流体的体积模量增大时,管道内的压力传播越快,这使压力的阻尼过程加快。

图4 不同喷油压力和燃油种类下的压力波动Fig.4 Comparison of pressure fluctuation of different injection pressures and fuel types

由图5 知,喷油压力越大,燃油喷射量越多。这是因为随着喷油压力增加,针阀上升、下落的时间提前,从而喷油量增加。与RME 相比,燃油种类为柴油时,燃油喷射量更多。这是因为RME 具有更高的密度和粘度,燃油密度和粘度增加时,管道内的摩擦力增加,使燃油进入针阀控制腔减慢,针阀开启变慢,所以燃油喷射量下降。

图5 不同喷油压力和燃油种类下的喷油量Fig.5 Fuel injection volume under different fuel injection pressures and fuel types

3.2 不同进油管直径下的压力波动和喷油量

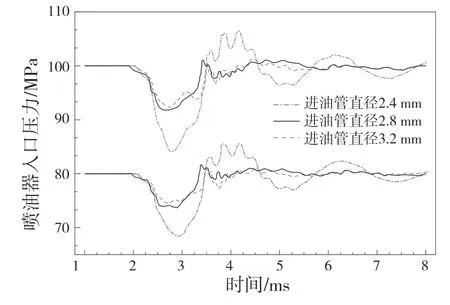

由仿真模型得出在不同燃油喷射压力下和不同进油管直径下喷油器入口压力波动如图6 所示,燃油喷射量如图7 所示。

图6 不同喷油压力和燃油种类下的压力波动Fig.6 Comparison of pressure fluctuation of different injection pressures and pipe diameter

由图6 可知,在整个喷射过程中有两次明显的压力波动的,到最后压力波动逐渐平缓。第1 次压力显著降低时,因为电磁阀通电阀门打开,燃油进入控制腔,所以压力有显著的下降;第2 次压力下降是因为针阀打开,燃油被喷射到气缸内。最后,燃油喷射结束,电磁阀断电、针阀迅速关闭,由于水锤效应管道内压力迅速上升,最终压力波动趋于平缓。进油管直径越小,压力波动越大。因为管径越小时,管道内的容积就越小,压力上升得越快,所以管径越小压力波动越大。

由图7 可知,进油管直径越大,燃油喷射量越多。因为进油管直径越大,燃油流速越高,燃油在管内流动的阻力越小,即管径越小燃油进入控制腔越慢,使针阀打开喷射的时间越短,所以喷油量下降。喷油脉宽越大,燃油喷射量越多。因为喷油脉宽增加时,喷油器针阀打开时间提前和关闭时间延缓,即燃油喷射时间增加,所以喷油量增加。

图7 不同喷油压力和燃油种类下的喷油量Fig.7 Fuel injection volume under different fuel injection pressures and pipe diameter

3.3 不同喷油脉宽下的压力波动和喷油量

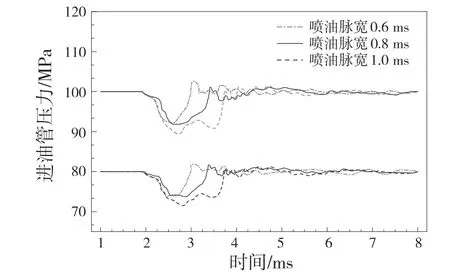

由仿真模型得出在不同燃油喷射压力下和不同喷油脉宽下喷油器入口压力波动如图8 所示。可以看出,喷油器入口处的压力波动受喷油脉宽的影响很大,且喷油脉宽越大,压力波动越大。通过将喷油脉宽设置为0.6 ms,压力下降的幅度小于2 个较高喷油脉宽,这是因为当喷油脉宽较小时针阀未完全抬起,从而限制了流量。

图8 不同喷油压力和喷油脉宽下的压力波动Fig.8 Comparison of pressure fluctuation of different injection pressures and pulse width

此外,在压力下降后观察到2 级压力上升。应该注意的是,当压力达到最小值时,针阀开始回落,因此随后的第1 次压力增加与针阀关闭有关,而不是喷嘴节流效应或稀疏波的反射。相反,第2次压力上升可能与稀疏波反射有关,几乎与第1 次重叠。由图8 可知,喷油脉宽越大,喷油量越多。

4 结论

通过AMESim 软件搭建了高压共轨喷油器的仿真模型,并且通过试验数据验证了仿真模型的准确性。通过仿真模型研究了不同燃油种类、不同进油管直径和喷油脉宽下的喷油器进口压力波动和喷油量,得出以下结论:(1)燃油种类会影响喷油器进口压力波动和喷油量,燃油粘度越大压力波动越大、喷油量越少。(2)减小管道直径会增加喷油器进口压力波动,且喷油量下降。(3)喷油脉宽对压力波动影响很大,且喷油脉宽越小压力波动越小、喷油量越少。