大型储缆筐结构设计及圆周应力分析方法研究

杨转,杨盛,郭飞,孙首阳,张西伟

(深圳海油工程水下技术有限公司,广东深圳 518000)

0 引言

随着海洋油气的发展,柔性管缆(如电缆、静态软管、动态柔性立管、脐带缆等)铺设项目日益增多[1-2]。常见的柔性管缆储存装置有滚筒(Reel)和储缆筐(Carousel)[3-4]。滚筒分为立式滚筒和卧式滚筒,其优点是占地面积小、可整体吊装、便于装船和转运;缺点是装载量较小,根据柔性管缆尺寸不同,其储存长度一般在几公里以内,如果管缆过长,就需要多个滚筒、多次航运,容易延长施工周期,增大施工成本。水平储缆筐分为固定式和旋转式,具有装载量大、结构强度高、节省甲板空间等特点,能够很好地弥补滚筒的不足。在海洋工程领域,深水脐带缆及海底电缆等柔性管缆一般使用长度较大,为了节省船天,通常会一次性带走所有海缆进行海上安装。因此,应优先采用水平储缆筐进行管缆的储存和运输。

目前,我国海上油气开发正处于起步并快速发展的时期,开发的重点也不断向深水迈进,深水柔性管缆铺设技术正处于研究阶段,大型缆筐将会是未来储存柔性管缆的重要装备。根据文献调研,国外船舶及其装备的缆筐主要有EMAS AMC公司Lewek Connector船、Subsea 7公司Seven Arctic船、Technip公司Deep Constructor船、Fugro公司Southern Ocean船等。1982—2000年,国外设计建造的缆筐最大装载量为3600 t;2001年至今,建造的缆筐最大装载量高达9000 t,为Lewek Connector船,甲板上下各有一个,装载能力最强。公司自有船舶配备内嵌式储缆筐的垂直铺设工程船仅有一艘,即海洋石油286,其舱内自带内径为6 m、外径为20.4 m、有效储存高度为3.5 m的大型缆筐,装载管缆最大可达2500 t。由于我国现有铺管船资源匮乏,而租用国外铺管船价格较高,船舶改造复杂且成本高,容易延长施工周期[5]。因此,针对项目需求,在普通船舶上加装临时储缆筐至关重要。2017年,方霖等[6]对在多功能船上新增管缆卷盘的可行性进行了评估,通过对新增卷盘尺寸、管缆装载量、甲板布置及管缆铺设路由等方面的研究表明,新增卷盘安全可靠,可较大增加船舶装载能力,但该文献没有涉及缆筐本体的结构设计。

本文针对储缆筐的结构进行了设计研究,基于理论分析及SACS软件,计算分析了储缆筐的结构强度,形成了一套基于等效密度和积分的大型储缆筐结构设计方法,从而为同类型的缆筐结构设计提供参考。

1 结构设计

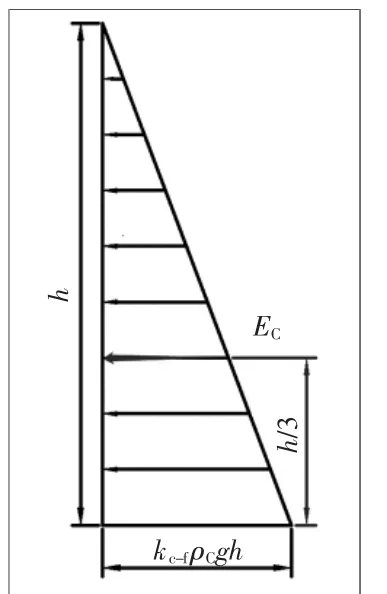

1.1 管缆布置

缆筐可以储存各种形式柔性管缆,管缆采用插空法进行布置。

1.2 几何结构

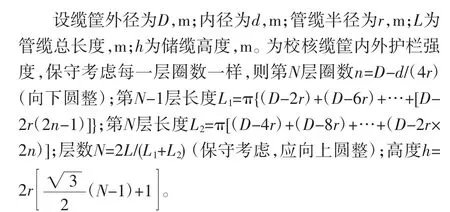

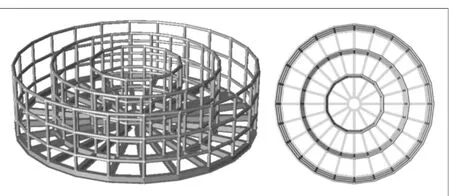

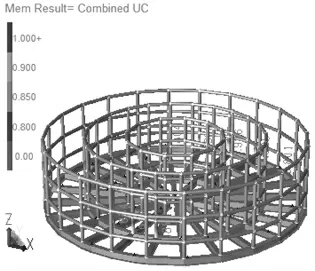

大型固定式缆筐通常采用分块预制,将其分别吊装至目标船舶后在甲板上进行组装焊接,但这种方式存在以下缺点:1)存在高空作业,需要在甲板上搭设临时脚手架;2)现场焊接工作量大,组装时对水平度要求较高;3)动复员时间长,卸船时也需要分块吊装下船;4)不便于存储,重复利用率低。针对以上缺点,设计了可整体吊装的大型固定式缆筐,缆筐外径为16 m,内径为6 m,高为4.4 m,质量为75 t,最大装载量为1690 t,如图1所示。

图1 缆筐结构形式

为适用多种船舶甲板,设计辐射形底座,便于与甲板焊接固定,其位置可以根据甲板结构形式不同进行调整;采用埋入式吊耳,并在底座上铺板以保护海缆;内部设置有直径为12 m的隔舱,能够存储不同规格的海缆,避免临时调整施工顺序时某一规格的海缆压在缆筐下方无法安装。

另外,可整体吊装的大型固定式缆筐动复员时能够实现快速切割,缩短装船时间,同时可以提高重复利用率,节省建造成本。

1.3 设计要求

缆筐的主要性能参数有内径、外径、有效高度和最大装载量。其中:1)缆筐内径主要受柔性管缆在储存及工作状态下最小弯曲半径限制,设计时应选取一定的动态放大系数。2)缆筐外径及有效高度则主要受甲板的有效使用空间限制,缆筐直径不宜过大,因为较大直径的缆筐虽然能够降低有效高度,但也会增大占地面积、浪费船舶甲板空间,增大成本;缆筐直径也不宜过小,否则装载高度较高,护栏容易发生结构屈服。3)缆筐最大装载量受缆筐自身内径、外径、有效高度、船舶稳性、结构强度等多种因素限制,当一个缆筐的最大装载量不能满足作业要求时,可通过提高缆筐自身最大装载量或额外增加缆筐/滚筒,以提高柔性管缆总装载量。

船舶航行时,缆筐内外护栏能否承受多层管缆的挤压是评估缆筐的结构设计是否合理的重要依据,根据《ANSI/AISC 360-16》标准[7]、《API RP 2A-WSD》标准[8]进行强度校核。在保证缆筐结构强度和功能的基础上,要尽量使整体结构轻量化,避免对铺管船的运动、铺设系统及船舶甲板产生过大的影响。

2 圆周分布荷载受力分析方法

缆筐内外护栏反作用力分为静态力和动态力,即管缆自重对内外护栏的挤压为静态力,船舶运动对护栏产生的作用力为动态力。

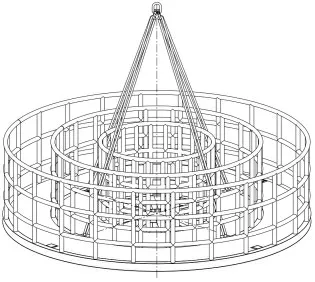

2.1 静态力分析

目前,结构设计有限元分析软件中无法模拟管缆对内外护栏的作用力,设计时需要分析管缆与内外护栏每一个接触点的受力情况,通过数学迭代的方式得到相应位置的载荷,然后在每一个接触点处施加载荷,如图2所示。若盘缆高度较高,接触点高达上百个,仅施加荷载就需耗费大量的时间,而且在进行结构优化设计时需要重新施加载荷,工作效率极低。对于工程项目前期不确定安装海缆的长度时,需快速计算储缆筐的结构强度,评估安装方案的可行性,这种分析圆周分布荷载的方式显然不切实际。

图2 管缆与内外护栏接触点示意图

对于非进水货舱垂直槽型横舱壁上的压力和力,中国船级社(CCS)在《钢制海船入级规范 第9篇 散货船和油船结构》(CSR)第3.1.6节规定[9],垂直槽型横舱壁上位于基线以上z的点,由横舱壁完整一侧(该横舱壁的另一侧货舱进水)未进水的货舱的干散货产生的静压力Pbs(kPa),取值按式(1)计算,但不小于0。

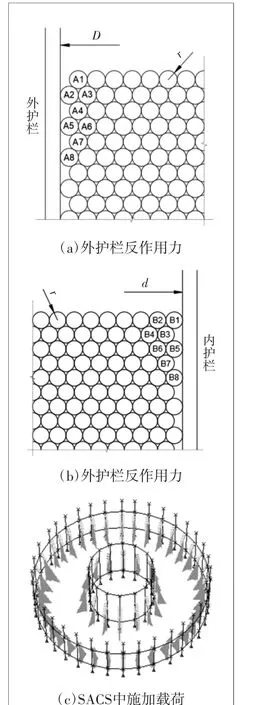

考虑海缆为干散货,在缆筐内紧密排列,同理,可采用上述CCS提出的基于等效密度的静态力分析方法,如图3所示。

图3 基于等效密度的静态力分析

由式(1)可知,静压力与深度呈三角形分布,对于盘缆高度为h的缆筐,作用在单根护栏上的静压力合力Ec为

合力Ec的方向背向圆心,作用点在距护栏底部h/3高度处。

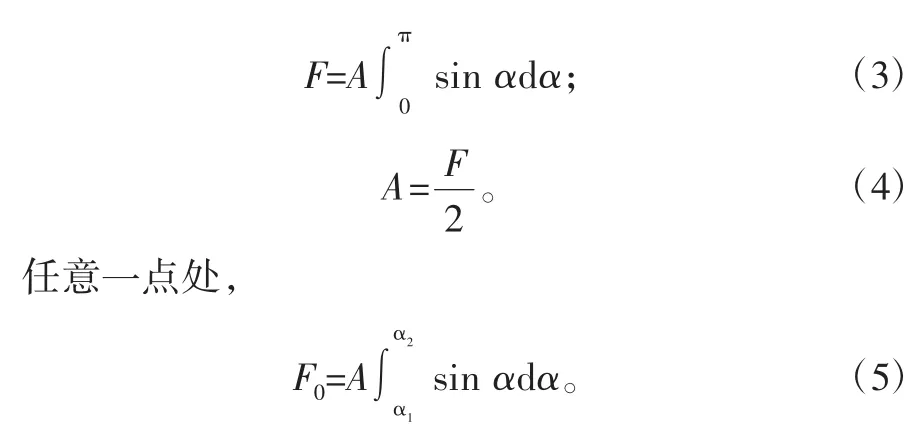

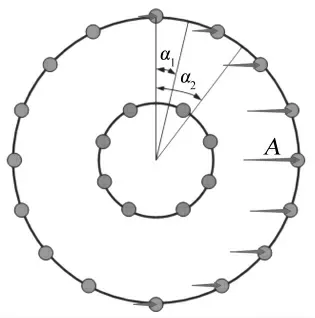

2.2 动态力分析

动态力主要考虑船舶运动产生的惯性力和摩擦力。假设船舶横纵摇时只有一半的内外护栏承受动态力,即向左舷横摇时,动态力由左侧外护栏和右侧内护栏承受,当向右舷横摇时,动态力由右侧外护栏和左侧内护栏承受;当向船头纵摇时,动态力由船头侧外护栏和船尾侧内护栏承受,当向船尾纵摇时,动态力由船尾侧外护栏和船头侧内护栏承受。

由于缆筐内外护栏为圆周弧面,考虑动态力呈正弦函数分布,随着护栏角度的变化,其受力也不同,可通过积分方式获得。以向左舷横摇时外护栏所受水平力为例,设π/2的幅值为A,则,

同理,可得船舶运动时内护栏所受水平力情况。

3 有限元分析

3.1 SACS模型

缆筐外径为16 m,内径为6 m,高为4.4 m,质量为75 t,最大装载量为1690 t,内部设置直径为12 m的隔舱,以满足不同规格海缆安装要求。缆筐内外护栏钢管规格为φ168 mm×10 mm,底座H型钢规格为H440×300×11×18,其SACS模型如图5所示。

图4 水平载荷

图5 SACS几何模型

缆筐材质均选择Q345钢,材料属性如表1所示。

表1 缆筐材料属性

3.2 工况分析

3.2.1 装船工况

船舶加速度是水下结构物运输时强度校核的重要依据。当遇到恶劣海况时,船舶会在6个自由度上发生不规则运动,从而引起装载在船上的货物产生横向、纵向和垂向3个方向的加速度,这些不同方向加速度的影响可能会导致货物产生位移、发生倾覆或损伤等[10]。根据《DNVGL-ST-N001》标准[11],取 风 速 为38 m/s。将缆筐和管缆自重、船舶运动及风速基础工况组合,共8组组合工况(如表2),进而进行强度校核。

表2 船舶运动工况

3.2.3 吊装工况

设计工况根据DNVGL-ST-N001[11]中取载荷系数,如表3所示。

表3 吊装系数

静态荷载乘以载荷系数得到最终动态设计荷载,将受力情况通过API-RP-2A[8]推荐算法进行校核。

3.3 结果分析

在SACS中施加荷载时,相较于常规圆周分布荷载受力分析方法,采用等效密度和积分的方式灵活性强、快速高效,能够提高结构优化效率。

UC值是结构强度判断标准,图6为缆筐优化设计后SACS软件计算的最大UC值,对8种组合工况进行强度校核。

图6 缆筐结构设计

根据计算结果,在护栏底部存在集中应力,这是因为随着储缆深度的增加,护栏底部所受的荷载逐渐增大。缆筐最大UC值为0.94,即设计应力小于护栏材料许用应力,满足规范设计要求。

由图7可知,在吊装工况下,4个吊耳处会产生集中应力,结构最大UC值为0.65,满足规范要求。此外,吊耳处需设置加强板,以增强吊点强度。

钢丝绳最大受力为318 kN,通过配置索具,能够实现缆筐整体吊装,有效地减少现场焊接工作量,缩短动复员时间。

4 结语

基于等效密度和积分的圆周分布荷载受力分析方法能够快速校核缆筐的结构强度,适用于设计周期短、变化快的海缆铺设项目。辐射形底座能够适应不同船舶甲板焊接固定,可整体预制,整体吊装,一吊就位至目标船舶指定位置,能够有效地减少现场焊接工作量,节省动复员时间。同时,可重复利用,节省建造成本。此外,该设计方法能够为我国同类型的缆筐结构设计提供参考,对于深远海油气开发及深远海漂浮式风电长距离海缆的储存和安装具有重要的应用价值。