基于PLC和机器视觉的连杆编码一致性自动判别系统设计

谭礼健,杨泮,龙思颖

(重庆工贸职业技术学院智能制造学院,重庆 408000)

0 引言

连杆是发动机上的关键零件,目前连杆加工常使用的是连杆裂解技术[1],连杆盖会从连杆本体上分离出来。由于工艺的特殊性,产生的断口具有不规则性,因此连杆裂解后重组时必须保持一致,现有的解决方案是通过连杆盖与连杆本体进行编码来判别是否为一组。但连杆编码字符较小,每天生产的产品较多,使用人眼识别易产生疲劳,难免出现漏判风险,同时又需要耗费人力成本,成为影响产品质量和生产效率的不稳定因素。

机器视觉属于人工智能的一个分支,目前正快速融入智能制造行业,用机器替代人眼与人脑功能,通过信息处理与特征提取,实现对生产过程的有效赋能[2-3]。与传统人工检测技术相比,机器视觉的检测方式具有很多优势,比如非接触式、精密测量、能适应恶劣的环境等[4-5]。现有的字符识别研究很多[6-9],陈甦欣等[10]针对传统环形零件表面字符识别精度低问题,提出一种极坐标变换和卷积算法的识别方法。王浩楠等[11]提出一种轮胎胶料表面字符识别方法。任永强等[12]提出一种轴承字符自动识别方法。

针对在真实场景中连杆编码识别的需求,本文设计了基于PLC和机器视觉技术的连杆编码一致性判别系统,代替生产线上人工人眼识别、判断零件编码一致性工作,实现快速、准确适配功能,无需人工操作。

1 基于PLC和机器视觉自动判别系统

1.1 系统整体架构

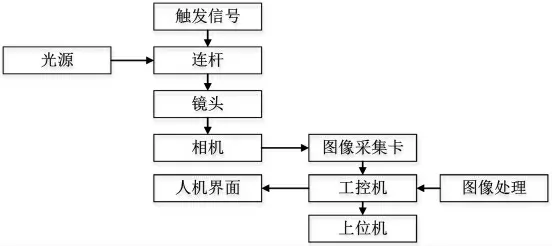

依据需求分析,设计机器视觉技术的连杆编码一致性自动判别系统,系统整体架构如图1所示。

图1 系统整体架构

该机器视觉自动判别系统中,上位机的功能是发送图像采集信号触发工业相机采集图像,接收机器视觉系统反馈的结果,根据机器视觉系统反馈的结果决策被测物料是放行还是报警。

该机器视觉自动判别系统中,机器视觉系统的功能是接收到图像采集信号进行图像采集,对采集的图像进行预处理、图像分割、特征提取、连杆编码识别,判断连杆编码是否一致,并将判断结果发送至上位机。最终,该机器视觉自动判别系统根据反馈的结果进行决策判断,实现连杆编码一致性的有效判断。

1.2 PLC硬件选型和软件设计

1)PLC硬件选型。上位机与机器视觉系统通信是通过PLC来承载,采用TCP通信协议。本文采用西门子S7-1200控制器,根据分析,PLC控制模块涉及到的变量表如表1所示。

表1 西门子S7-1200控制器控制模块变量表

2)PLC软件设计。机器视觉自动判别系统的开启、关闭、触发、决策等动作都是由PLC处理控制的,其控制程序用博图中的梯形图进行编写。为了提升系统的兼容性,系统设置了开启和关闭开关,若系统存在问题或者不需要时,可直接通过%M2005.0赋值放行或者直接通过%M2006.0赋值报警。PLC软件设计流程如图2所示。

图2 PLC软件设计流程图

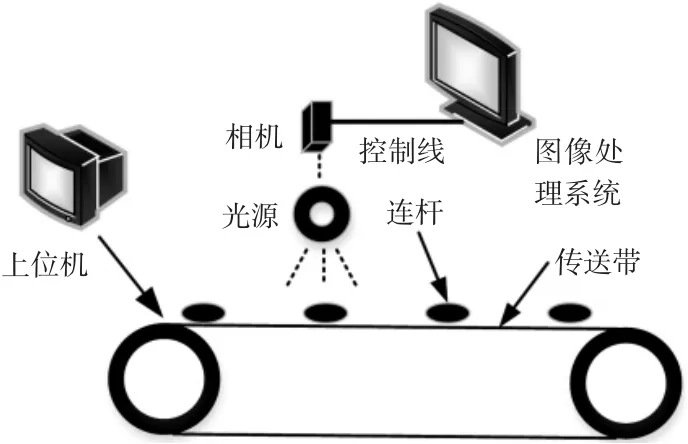

1.3 机器视觉系统开发

根据分析可知,机器视觉系统硬件组成如图3所示。图像采集是通过相机等硬件获取图像;图像处理功能包括预处理、ROI提取、字符分割、字符识别和结果判断;人机界面显示处理结果;辅助功能包括通信管理、登录等。软件采用C#和OPENCV语言开发,其软件界面如图4所示。

图3 机器视觉系统硬件组成

图4 软件运行界面

1)图像采集。图像采集大多采用光源、镜头及相机等获得[13]。图像采集是系统中最重要的一步,其质量的高低会直接影响图像算法设计的难易程度,同时也影响系统的可靠性与稳定性[14]。图像采集过程如图5所示。具体过程为:a.当需要识别的连杆达到相机拍摄点时,由上位机发送信号至机器视觉系统;b.当机器视觉系统收到采集信号时,触发光源点亮,延时20 ms,触发相机进行图像采 集;c.相机以预先设置的曝光时间等配置完成图像的采集,并存储在工控机中指定位置。

图5 图像采集过程示意图

2)图像预处理。连杆的材质是金属,在光源的照射下表面会有反光;连杆的表面可能有杂质,以上原因均对采集的图像质量有影响,存在噪声,必须对图像进行滤波降噪处理。文中采用中值滤波对图像进行降噪。

3)ROI提取。对连杆图像感兴趣的并不是整幅图像,只是连杆字符区域[15],因此对图像进行滤波处理后进行ROI提取。常见的ROI设定方法包括人工绘制圈定、图像掩膜、图像特征定位等[16],文中采用人工圈定的方法提取ROI,其具体步骤如下:根据上一步得到的 目 标 图 像,ROI 创建选择“绘制”,然后形状选择矩形,在连杆图像上绘制感兴趣的区域,如图6所示。

图6 ROI提取过程

4)字符分割。一般情况下,分割线的位置由于各种干扰,很难准确确定分割线的位置,导致字符分割出错。因此,我们考虑到,用垂直投影信息结合先验知识进行字符分割,连杆编码区域外轮廓的尺寸为11 mm×5 mm,每个字符宽为2 mm,高为4 mm,间隔为1 mm,利用先验信息作为约束条件,提高字符分割的精确度,如图7所示。

图7 垂直分割

5)字符识别。字符识别是连杆编码识别的关键步骤,常用的字符识别方法有特征统计法、模板匹配法等[11]。本文采用模板匹配法,匹配步骤如下:a.根据不同的数字建立字符库,如图8所示;b.依次取数字模板进行匹配,模板以ROI最左边为起点,每次向右移动4个像素,计算第i个位置第j个模板的匹配值为M(i,j),取每个位置i对应的M=maxM(i,j)的值对应的模板j为最佳匹配的模板,其中i表示位置,j表示模板编号;c.重复步骤b,直至4个数字全部识别完成。

图8 建立字符库

2 实验与分析

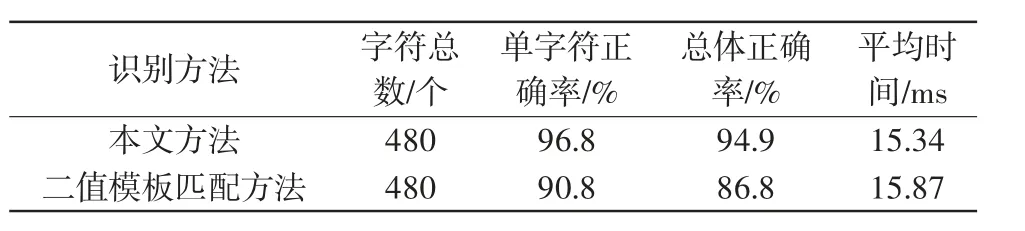

为了验证本文设计的基于PLC和机器视觉连杆编码一致性自动判别系统的有效性,采集60张连杆编码图片,进行3组仿真实验。将提出的算法与二值化模板匹配算法进行比较,3组实验取平均值,比较结果如表2所示。

表2 检测实验数据

表2结果表明,本文采用的算法在正确率和处理时间方面达到了预期目标。通过分析得知,字符识别不准确的主要原因有连杆图像光照不均匀、表面有划痕等。

3 结论

本文基于PLC和机器视觉设计了连杆编码一致性自动判别系统,并通过软件编程实现了相关功能。首先上位机PLC通过TCP协议发送图像采集信号触发工业相机采集图像,然后机器视觉系统对采集的图像进行预处理、图像分割、特征提取,利用模板匹配法训练和识别连杆编码,并判断同一零件的一组编码是否一致,机器视觉系统通过TCP协议将判断结果回传至上位机PLC数据块中,最后上位机PLC根据几组连杆编码一致性的结果决策被测物料是放行还是报警。实验表明,本文所设计的系统字符识别正确率为94.9%,并且能够正确决策判别结果,处理时间达到毫秒级,具有一定的应用价值。但是系统的相机和照明的夹具设计仍存在一定的缺陷,如图像抖动等问题,后续将展开重点研究。