铝屑冲击粉碎机关键技术研究与应用

汪建新, 郝静

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

0 引言

铝屑粉碎多采用立式粉碎机。粉碎机结构简单,粉碎效率较高,但粉碎颗粒往往较大,不能满足部分生产使用。针对以上情况,开发一种结构简单、产能高、粉碎效果好、造价低廉的铝屑冲击式粉碎机,可用于废弃铝屑的回收利用。基于我国铝屑粉碎的实际情况,该机可实现铝屑的高效粉碎。在结构方面,根据铝屑颗粒在工作中的受力,设计刀片的结构形式,通过冲击力的分析确定转子系统的主轴转速。刀片的对称组合结构解决了因主轴转速过高产生的不平衡现象。轴承润滑采用浸油润滑的方式,润滑轴承的同时还能降低轴承的温度,可保证主轴的高速旋转。

1 铝屑粉碎机工作原理

粉碎机主轴带动刀片在粉碎腔内做回转运动,铝屑进入粉碎腔后,受到腔内气流影响[1],物料之间发生碰撞,刀片可通过风扇叶片气流原理使粉碎腔内产生气流流动,增加物料的降落速度,提高粉碎过程中的粉碎效率。铝屑高速冲击粉碎机的工作原理如图1所示。

图1 铝屑冲击粉碎机工作原理图

通过压板将刀片固定在主轴上,压板与主轴之间通过螺钉连接,串联钢丝防止螺纹松动。电动机带动大带轮高速转动,大带轮与小带轮形成加速器,小带轮带动主轴做高速回转运动。为了避免皮带轮在工作过程中初拉力消失,设计安装张紧轮定期张紧,保证皮带轮正常运转。主轴带动刀片做高速回转运动,刀片和物料产生高速的相对运动并对铝屑进行冲击粉碎,粉碎后的物料落到卸料板上,物料在卸料板的斜度作用下滑落至出料口排出。排出的物料经过振动筛分机,根据提前设置好的筛板的筛孔大小来筛分出想要得到的颗粒粒度的大小[2]。颗粒粒度大小不合格的铝屑由输送机螺旋输送到粉碎机的入料口,将再一次通过粉碎机与新加入的铝屑一起进行二次粉碎,再重复此运动过程。

2 铝屑冲击粉碎机的主要参数

对于粉碎机而言,主轴速度的高低决定粉碎颗粒的大小,同时也决定着冲击速度的大小。要得到满意的颗粒粒度,参数的确定至关重要。

2.1 铝屑粉碎力的分析

根据基克的体积功耗理论可知:

式中:σ为铝屑密度,2.7 g/cm3;δ为铝屑破碎强度,370 MPa;E为铝屑弹性模量,72 GPa。

得到颗粒的冲击速度为16.542 m/s,刀片的线速度大于铝屑冲击速度,就可将铝屑冲击粉碎。

刀片最远点的线速度V的计算过程为

式中:l为刀片最远一点(刀片最近一点)到主轴中心的距离;n为主轴转速。

刀片最近点的线速度V的计算过程为

由此可得刀片的线速度足以将铝屑粉碎。

由于刀片每一点的线速度不相同,则冲击速度也不同,对于铝屑的冲击力大小也会有所不同[3]。

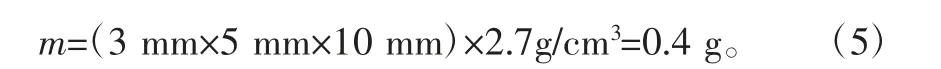

铝屑的质量的计算过程为

铝屑受到冲击时,可将铝屑的受力理想化为平面切割矩形物体[4]。刀片粉碎铝屑,在理想状态下,冲击通过铝屑颗粒的末速度为0,铝屑所需的冲击力刚好能将其冲断,则有

式中:s为5 mm;V0为初速度;V为末速度;a为加速度。

铝屑的质量为4×10-4kg,刀片的初速度计算公式为

得到刀片的初速度v=39 m/s。

由此可见,在末端的速度169 m/s足以满足粉碎的条件[5]。一次切削可以需要的切削速度,理想化的颗粒模拟每经过一次切削,物体的质量在原本的基础上减少一半,依次类推直到得到需求的粉碎颗粒为止。粉碎力的大小与物料质量不可分,质量越小,所需求的粉碎力就越大。

2.2 转子转速的确定

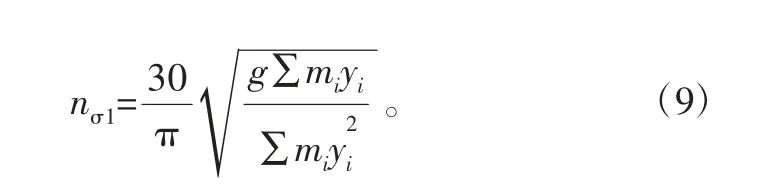

转子的转速对于粉碎机来说也是一个重要的参数,转速过低不能够使铝屑得到彻底的切削,转速过高又浪费了机械所产生的动能[7]。转子的转速与切削速度密不可分,转子的最低转速公式为

主轴在高速旋转的过程中,不可避免地要产生周期性的离心载荷,这种周期性载荷频率直接与主轴转速相关,因此要对回转轴做振动性分析,计算主轴的临界转速,使得轴的振动频率与载荷频率相交避开。避免机器发生共振现象,根据雷利(Rayleigh)公式得知其第一临界转速公式为

式中:g为重力加速度;mi为轴上第i个圆盘的质量;yi为轴上圆盘在mi处的静挠度。

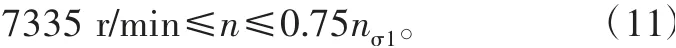

根据如上所述,主轴的转速必须满足如下条件:

雷利公式的使用原则就是将主轴和刀片等效为圆盘的离心运动[8],根据材料的特性选取合理的刚度、强度系数,在本课题中,主轴转速能满足切削条件为主要内容,为此确定主轴转速为7500 r/min,可满足冲击粉碎的要求,与最低要求的转速相差较小[9]。

3 铝屑冲击粉碎机结构设计

3.1 刀片结构设计

在实际的生产过程中,铝屑废料中还容易混杂其他类型的硬度高于铝屑的杂质。那么刀片在旋转过程中,冲击到高硬度的杂质可能会损伤刀片的刃部,降低刀片的使用寿命[10]。为此在刀片部分做铰接结构,在高速旋转时,刀片碰撞到高硬度杂质可将其避开。在保证铝屑切削的同时,还可有效躲避物料杂质。

为此,对刀片与铰接部分的圆柱销做了计算分析。刀片质量m的计算公式为

式中:V为刀片体积,V=0.48×10-4m3;σ为刀片密度,σ=13 g/cm3。求得刀片的质量m=0.7 kg。

刀片开始旋转时所受到的离心力计算公式为

在刀片旋转过程中,刀片作为一个整体运动。将刀片看作一个质点,为此对不规则的刀片的质心进行计算,如图2所示。对于一个不规则的物体,找质心的方法有很多种,大多属于物理方法,需要实物来确定。对于设计图来说,在CAD中捕捉物体的质心,根据质心确定旋转物体的半径为70 mm。

图2 刀片位置图

则刀片质心处的线速度的计算公式为V=2πln/(60×1000)=55 m/s。圆柱销的受力F=mv2/r=30250 N。刀片的材料选用YG8N,材料的许用应力[τ]=σs/s=334 MPa。钨钢的实际理论应力τ=F/A=F/[(π/2)2d2Z]=4F/(2πd2Z)=75 MPa<[τ]。根据计算可知销钉的大小满足许用应力的要求,在实际的生产中可以满足力的剪切强度。连接刀片与主轴的销钉的应力σ=F/A=1080÷5.6 =192 MPa <334 MPa,因此铰接的圆柱销钉选用d16满足设计要求。

3.2 主轴结构设计

提高主轴转速,便提高冲击力的大小。转子系统的动力提供主要依靠传动机构与电动机的布置,本设计采用一端固定、一端游动的安装方式,将主轴立式安装,分为上、下两个轴承,下轴承端是固定的,采用能够承受轴向推力的轴承——深沟球轴承,装配方式如图3所示。

图3 角接触球轴承的布置

下轴承装配过程中,将底板与粉碎机底部装配,将底板与轴承端盖之间形成的空隙作为液压油的油箱,轴承外端与底板固定,并在与轴承接触的位置设计机加平面,方便零件的加工[11]。轴承的内圈采用轴肩固定的方式,轴承端盖设计端盖位置较长,利用端盖与轴承间的空隙形成液压油箱,端盖与轴承之间采用毡圈油封。轴承端盖与底板之间采用螺钉固定。左侧底板处设计有油口,方便液压油的添加及更换。按照轴的直径选择轴段挡圈,用于轴的轴向固定。底板与机架相连接固定,设计为一体。

在上轴承的结构中,为了确保轴承能够采用浸油润滑的方式,将轴套用平键的联接方式与主轴联接,将轴套设计为图4所示的形状,轴套下端采用下方轴段的轴肩进行固定[12],上端与小带轮轮毂连接,小带轮所连接的轴段则采用轴段挡圈的方式进行固定,这样便实现了轴套的轴向固定和周向固定。轴承外圈与轴套内侧固定,同下轴承一样,在与轴承接触部分采用机加工平面接触。

图4 深沟球轴承结构示意图

如图5所示,刀片在粉碎过程中受到主轴离心力的作用,首先刀片与主轴采用铰接的方式固定,在粉碎过程中,难免会出现硬度较大的颗粒物质,钨钢硬度虽高,但长期处于冲击粉碎的工作状态之下,若碰到硬质颗粒,也会降低刀片的使用寿命,频繁更换刀片会降低粉碎机的粉碎效率。

图5 刀片安装示意图

为了使粉碎腔中产生气流,将刀片的形状设计为风扇叶片的形状,利用风扇原理产生气流,提高冲击粉碎生产效率。图6所示为气流流动刀片三维图。

图6 刀片结构示意图

刀片采用Geomagic Design-X风扇面片拟合的原理,采用风扇叶片表面面片作为实体的剪切曲面,利用刀片轮廓与上下曲面形成实体,设计刀片[13]。第一、二层叶片与风扇叶片拟合相同的曲率,这就保证刀片在高速运动的过程中会使粉碎腔内产生气流,从而提高粉碎机的生产效率[14]。

4 结论

本文以节能减排、提高废铝回收为目的,以铝屑物料作为粉碎对象,根据铝屑的性能特点提出总体设计方案。根据铝屑粉碎前颗粒粒度的大小,增大冲击速度以减小粉碎粒度,解决了冲击粉碎机出料粒度较大、维修较困难的问题,提高了工作效率,得到了理想的出料粒度。所做工作和取得的成果如下:1)针对现有铝屑粉碎机在作业过程中出现的工作效率低下、工作刀片易磨损等问题,结合国内外粉碎机构的原理和特点,提出一种主轴高速旋转的切削结构,完成对铝屑颗粒的切削;2)为解决现有冲击式粉碎机粉碎腔内物料不易下降的问题,采用轴流式风扇的工作原理,设计了一种扇叶促进铝屑下降;3)刀片与压板连接处铰接的结构形式可以能使刀片在切削时避开硬质粉碎颗粒,实现小角度偏转,这种结构设计增加了物料性态的适应性,提高刀片的使用寿命;4)提出了一种实现轴承浸油润滑的结构方式,能够保证轴承在主轴的高速回转中实现浸油润滑;5)现有的铝屑粉碎机大多数采用剪切、撕碎的粉碎方式,而铝屑冲击粉碎机采用刀片打击粉碎的方式对铝屑进行冲击粉碎。