高镍NCA、NCM及NCMA材料循环容量衰减机理研究

俎梦杨,张 梦,李子坤,黄 令

(1贝特瑞新材料集团股份有限公司,广东 深圳 518106;2厦门大学化学化工学院化学系,福建 厦门 361005)

镍钴锰(NCM)及镍钴铝(NCA)三元层状氧化物是一类极具发展前景的锂离子电池正极材料,与LiCoO2、LiNiO2和LiMnO2相比,具有成本低、放电容量高等优势,在动力电池领域得到了广泛应用[1-2]。同时,由于Ni含量的增加可显著提高三元正极材料的比容量及电池的能量密度,因而近年来高镍正极材料越来越受到行业内的重点关注[2-3]。但是,高镍正极材料相较中低镍正极材料来说,存在循环性能较差、热稳定性较差等缺陷[4-5]。因此,对高镍正极材料的循环稳定性和容量衰减机理的研究,是该方向的一个研究热点[6-7]。

正极材料的电化学性质受到微观结构(晶体结构和颗粒形态)和物理化学性质(锂离子扩散系数、电子传导率等)的综合影响:充放电过程中正极材料体积发生变化,造成二次颗粒甚至一次颗粒的内应力变化,最终使颗粒出现微裂纹,而高镍正极材料由于镍含量增加,体积变化更明显,因此晶间及晶内裂纹都会更多[8-10];高镍正极材料晶体上的裂纹和晶体之间的分离会造成更多的表面与电解液接触,产生非活性副产物,使材料阻抗增大的同时,进一步促进过渡金属在材料中的溶解,发生释氧现象破坏材料结构[11-13];同时,由于动力学差异,颗粒表面的锂脱出量比体相大,导致表面结构不稳定,形成更多电化学惰性的新相(尖晶石相与类NiO岩盐相)和孔隙[14-15]。NCA、NCM 和NCMA 循环过程中的容量衰减因素都源于上述几个方面的影响,尽管近年来很多学者对高镍正极材料的循环衰减机理进行了大量研究,但大部分研究偏向于分别研究单个类型的材料,很少有研究将三种材料进行比较系统的探讨,三者循环稳定性的差别以及循环过程中失效机理的差异还未明确。

因此,本工作选用3 款相同镍含量的NCA、NCM 及NCMA 高镍正极材料,对其循环过程中容量损失机理进行系统性分析,对比Al、Mn 元素对高镍正极材料循环性能的影响,并基于研究结果提出改善高镍正极材料循环稳定性的方向。

1 实验

1.1 材料

选取贝特瑞公司研发和制备的相同镍含量、不同组分的NCA、NCM及NCMA进行循环性能对比研究,材料物料指标参数见表1。

表1 三款高镍正极材料物料指标Table 1 Typical material parameters of three high nickel cathode materials

1.2 电池制备

本工作测试使用卷绕式软包电池,容量为2 Ah。正极浆料配比为:主材∶PVDF∶SP=97.3∶1.2∶1.5,正极片的面密度为340 g/m2,压实密度为3.4 g/cm3。负极材料为贝特瑞公司生产的人造石墨,浆料配比为:主材∶SP∶CMC∶SBR=95.6∶1.2∶1.4∶1.8,NCA、NCM及NCMA三款正极所搭配的负极片面密度分别为228 g/m2、232 g/m2及228 g/m2,压实密度均为1.60 g/cm3。电解液为1 mol/L LiPF6电解液(EC∶EMC∶DEC=3∶5∶2,少量VC、PS、DTD及其他高温添加剂)。

1.3 性能测试

电池测试使用电压范围为2.75~4.2 V,循环采用1.0 C 恒流至4.2 V、4.2 V 恒压至0.05 C 充电,1.0 C 放电,循环测试在室温下进行。循环特定次数(如250次、500次等)之后,将电池在0.05 C倍率下进行充放电,以获取小倍率下的充放电容量及相应的微分容量曲线(dQ/dV曲线)。之后将电池在满电态下进行拆解,分别组装正负极对称电池,并进行电化学交流阻抗谱(EIS)测试(电化学工作站VMP3,Bio-Logic),EIS 测 试 频 率 范 围 为106~0.01 Hz,扰动电压为5 mV。

2 结果与讨论

2.1 三组材料的循环性能

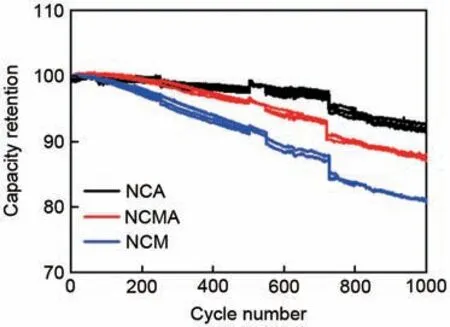

如图1 所示,3 只电池在循环过程中的容量保持率顺序为:NCA>NCMA>NCM,常温下,3只电池循环1000次的容量保持率分别为:92.2%,87.3%与81.4%。

图1 3只电池循环过程容量保持率曲线(容量保持率曲线因测试过程中恒温箱停电等因素出现部分波动)Fig. 1 Capacity retention rate curves of the three batteries during cycling (the capacity retention rate curves fluctuate due to factors such as the power outage of the incubator during the test)

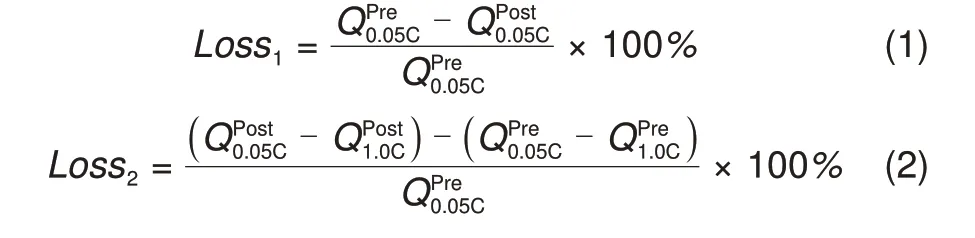

将电池在循环过程中的容量衰减区分为两部分:一部分是由活性材料损失所造成的容量衰减Loss1,另外一部分则是由电池极化增大引起的容量衰减Loss2;前者在电池进行小倍率充放电时容量无法恢复,后者则仍可发挥出来。因此,为了明确造成3只电池循环过程中容量损失的原因,首先对其在循环不同阶段不同倍率下的容量损失占比进行定量分析,如式(1)与式(2)所示:

其中,QPre0.05C为循环前0.05 C 倍率下电池的放电容量,QPost0.05C为循环特定阶段后0.05 C 倍率下电池的放电容量,QPre1.0C为循环前1.0 C 倍率下电池的放电容量,QPost1.0C为循环特定阶段后1.0 C 倍率下电池的放电容量。

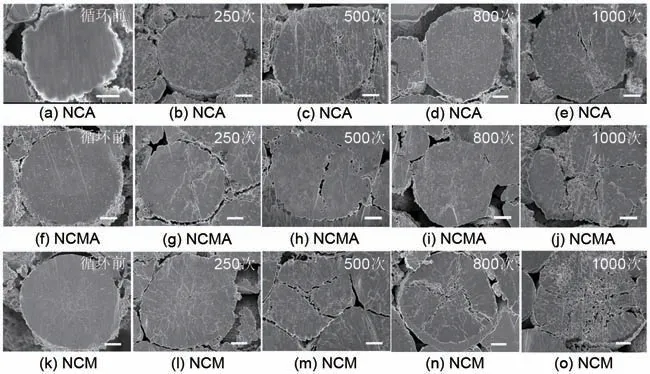

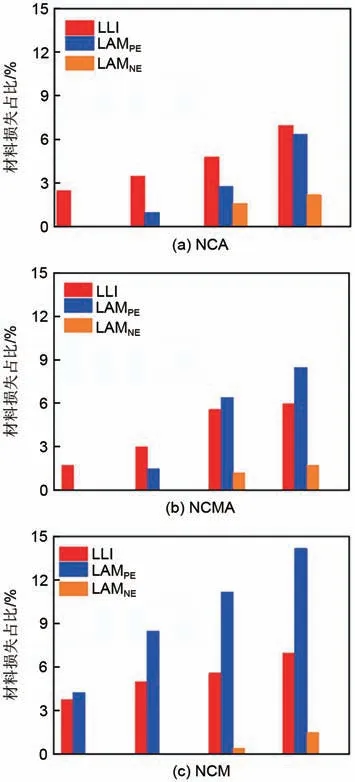

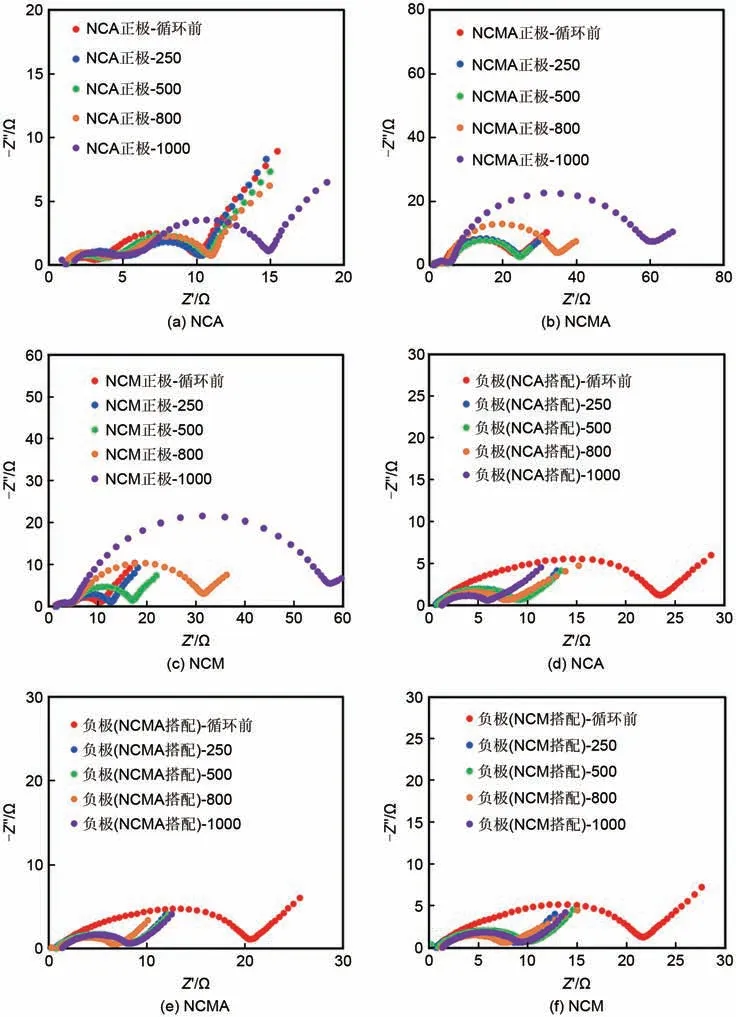

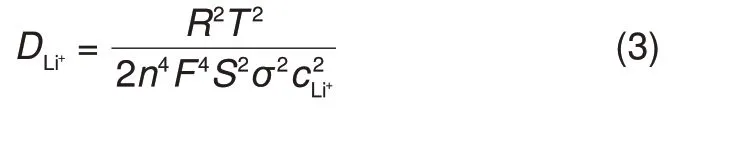

结果如图2 所示:3 只电池整体呈现较为类似的规律,即随着循环的进行,因阻抗变化及活性材料损失所造成的容量衰减呈现逐渐加剧的趋势,并且在整个循环过程中电池容量损失均以小倍率下的活性材料损失为主。相同阶段3只电池容量总损失占比顺序为:NCA 图2 NCA、NCMA及NCM电池循环过程中小倍率下可恢复容量占比、小倍率下不可恢复容量占比以及总损失占比Fig. 2 Ratio of recoverable capacity and nonrecoverable capacity at small rate, as well as total loss of (a) NCA, (b) NCMA and (c) NCM battery during cycle process 三款高镍正极材料循环前、循环至特定阶段后的极片切面SEM 如图3 所示。从循环前切面SEM 图可看出,三款高镍正极材料二次颗粒均较完整,没有明显裂纹。循环一定次数之后,由二次颗粒中心开始逐渐出现以径向为主的裂纹,此时裂纹基本位于二次颗粒内部,裂纹造成的缝隙无法接触到颗粒外部电解液。随着循环继续进行,裂纹逐渐蔓延至二次颗粒表面,电解液可沿表面缝隙部分进入到二次颗粒内部。到了循环后期,裂纹程度加剧,部分二次颗粒会出现严重破碎的现象,大面积裸露区域直接接触到电解液,部分一次粒子脱离二次颗粒主体,部分或完全失去电接触,使容量无法发挥。从图3 也可看出,相同阶段下3 只电池中二次颗粒破碎程度最大的为NCM,其次是NCMA,而NCA 二次颗粒在循环过程中破碎程度是最轻的。 图3 NCA、NCMA及NCM正极极片循环不同阶段切面SEM图片Fig. 3 Sectional SEM photographs of (a)—(e) NCA, (f)—(j) NCMA, and (k)—(o) NCM electrodes at different stages of cycling 对循环过程中3只电池小倍率下的充放电曲线进行容量微分处理,获取循环不同阶段的dQ/dV曲线,如图4 所示。3 只电池的dQ/dV曲线特征峰一致,均由四对氧化还原峰组成[图4(c)],依据三电极测试结果并结合文献分析[16]可知,特征峰①与②(对应放电过程中的特征峰①'与②')主要由正极贡献,特征峰④(对应放电过程中的特征峰④')主要由石墨负极贡献,而特征峰③(对应放电过程中的特征峰③')则受到正负极同时影响。从3 只电池循环不同阶段dQ/dV曲线上可看出,NCA 电池的特征峰变化程度最小,而NCMA 和NCM 电池与正极相关的特征峰在循环中后期出现较明显的强度下降,表明其在循环中后期正极材料的结构发生不可逆破坏。这一结果与正极极片切面SEM 图片结果较一致,NCM 及NCMA 在循环末期颗粒裂纹明显,而NCA颗粒破碎程度较轻。 图4 NCA、NCMA及NCM电池循环不同阶段dQ/dV曲线Fig. 4 dQ/dV curves of (a) NCA, (b) NCMA and(c) NCM batteries at different stages of cycling 进一步地,对3只电池在循环过程中的材质损失占比进行计算对比,结果如图5所示。循环初期3 款电池热力学损失因素占比最大的均为活性锂损失(LLI),且随着循环进行逐渐加剧。循环中后期逐渐开始出现正负极材质损失(LAMPE与LAMNE),相较负极来说,正极材质损失更为显著,是电池热力学损失的主要因素。而造成正负极材质损失的主要因素在于以下三个方面:①循环过程中三元正极材料因反复膨胀收缩出现微裂纹,晶体上的裂纹和晶体之间的分离所造成的电子或离子接触失效,使此部分材料无法正常发挥容量;②因材料分解或释氧所造成的对晶体结构的破坏;③高氧化态Ni4+氧化电解液产生的腐蚀性酸,会腐蚀材料表面,促进过渡金属在材料中的溶解,产生更多的非活性物质,同时沉积在负极界面的金属离子也会部分占据嵌锂位点,造成正负极材料均无法正常发挥容量[17-18]。分析其原因,推测循环初期SEI 膜的形成是LLI 的主要因素,中后期则逐渐过渡为副反应(析锂、尖晶石相及岩盐相副产物)的发生所造成,伴随着正极材料结构的破坏与容量损失。3 种材料正极材质损失由NCA、NCMA 到NCM 有明显的百分比提升,表明NCA材料热力学结构稳定性优于NCMA,更优于NCM。 图5 NCA、NCMA及NCM循环过程中由活性材料损所造成的容量损失分析结果Fig. 5 Capacity degradation caused by the loss of materials for (a) NCA, (b) NCMA and (c) NCM 为了对因阻抗变化而造成的容量损失来源进行具体分析,对循环不同阶段的满电态软包电池在手套箱内进行拆解,并将拆解出的正负极极片组装成对称电池,用于正负极EIS测试[19]。如图6(a)~(c)所示,3 只电池在循环过程中正极阻抗变化整体趋势类似,即循环前期3款正极阻抗变化不明显,故循环前期电池未发生明显的动力学劣化,电池因阻抗变化而造成的容量损失呈现负值状态[3只电池情况类似,主要因循环前期负极阻抗显著降低而造成,如图6(d)~(f)所示];循环中后期正极阻抗显著增大,造成的影响逐渐超过负极减小带来的优势,全电池阻抗呈现增大的现象。3 只电池正极阻抗随循环进行的变化差别在于增大的程度有所不同,与各自循环前相比,相同阶段3只电池正极阻抗增大的程度排序为:NCA 图6 NCA、NCMA、NCM正极(a)~(c)以及负极(d)~(f)对称电池循环不同阶段EIS图谱Fig. 6 EIS spectra of NCA, NCMA, NCM (a)—(c) cathodes and responding (d)—(f) anodes symmetric cells at different stages of cycling 进一步地,采用如图7(a)中所示等效电路对EIS谱图中剔除高频段小圆弧与低频段斜线部分之后的区域进行拟合(高频段小圆弧为集流体与相邻活性材料涂层间的电子接触电阻Rcont,其数值一般不随温度和荷电状态而发生变化,仅随着EIS测试时施加的外界压力而变化[19]):等效电路中的Rs代表隔膜、溶液、材料等的欧姆阻抗,Rf代表锂离子在电极孔隙内及固体电解质界面(SEI)膜层内迁移的阻抗,Rct代表电荷转移阻抗[19-20]。拟合结果显示(图7):造成正极阻抗增大的原因主要是Rct部分的增大,此现象在循环后期尤为明显。这与循环后期正极材料二次颗粒裂纹严重,与电解液接触面积变大,因此造成副反应(SEI膜新生、尖晶石相与岩盐相副产物)变多而产生更多离子电导率、电子电导率都更低的非活性产物,最终造成二次颗粒极化加剧紧密相关[21-22]。相同阶段3 只电池正极Rct部分的增大程度排序为:NCA 图7 NCA、NCMA及NCM正极对称EIS拟合结果Fig. 7 Fitting results of (a) NCA, (b) NCMA, and(c) NCM positive symmetric EIS 低频区斜线为锂离子在电解液中的液相扩散及其在活性物质颗粒内部的固相扩散,其中液相扩散速度远大于固相扩散速度,因此低频区斜线主要与锂离子固相扩散阻抗有关[23];对低频区的测试结果,可以通过公式(3)计算常温下锂离子扩散系数(DLi+,cm2/s)[24]。 式中,R为理想气体常数,J/(K·mol);T为绝对温度,K;n为电极反应过程中电子的转移数;F为法拉第常数,C/mol;S为电极面积,cm2;cLi+为锂离子的浓度,mol/cm3;σ为Warburg 系数,Ω/s1/2,即为实部阻抗Z'-ω-1/2曲线的线性拟合的斜率。3款正极材料循环过程中DLi+计算结果如图8所示。循环过程中,3 款正极材料DLi+均呈现先增大后减小的现象。因DLi+主要与晶体结构中层间距(循环后相较循环前c轴伸长,层间距变大,锂离子扩散变得容易,即DLi+增大;此结论附有原位XRD测试结果支持,具体见图9,NCA精修结果显示循环28次后c轴相较首周有所伸长)、Ni/Li混排程度(混排越多,越不利于锂离子扩散,DLi+减小)及电化学惰性的尖晶石与岩盐相物质产生(DLi+减小)等因素相关,由此可推测前期DLi+增大主要由晶体结构中c轴伸长导致;但中后期正极结构破坏,二次颗粒出现裂纹,电解液可以沿裂纹浸入到颗粒内部,表面副反应增多,产生电化学惰性的尖晶石与岩盐相物质,且这种结构破坏由最初的表面逐渐深入到体相,颗粒内部也会发生持续的结构恶化(与前述循环过程中对材质损失占比计算结果显示循环中后期LLI 加剧,且LAMPE占比逐渐增大的现象保持一致),从而造成DLi+减小,并进一步导致Rct增大。同时,由于高镍NCM、NCA及NCMA都是层状氧化物,在循环过程中面临着高镍材料的共性问题,即由于热力学不稳定性,在深度脱锂状态下产生的Ni4+很容易自发还原为Ni3+,且因材料的电荷守恒会进一步导致氧析出,因而容易形成新相和孔隙,导致更多电解液浸入,形成恶性循环,从而逐渐造成材料由表面到体相的结构破坏[25-27]。兰州理工大学李世友团队基于第一性原理计算方法,计算了LiNi0.85Co0.1Al0.05O2(NCA85)和LiNi0.8Co0.1Mn0.1O2(NCM80)在循环过程中产生氧空位的难易程度,发现NCA85 中O 相邻空位缺陷的形成能要高于NCM80,表明Al—O 键合稳定性远大于Mn—O 键合稳定性,所以含Al元素的高镍三元正极材料循环稳定性显著提高[24]。据此推测,阻抗增大(Rct、DLi+)在一定程度上受到正极材料结构破坏的影响;而NCA 在 循 环800 次 后,NCMA 在 循 环500 次 后,NCM在循环250次后,DLi+分别达极大值,表明相同循环阶段三者结构破坏程度呈现递减的趋势,与观测到的循环中后期3种材料二次颗粒破碎程度以及电池循环过程中的容量保持率排序规律均保持一致。 图8 (a) NCA、(b) NCMA及(c) NCM常温EIS计算DLi+数值对比Fig. 8 DLi+ values calculated by EIS at room temperature of (a) NCA, (b) NCMA, and (c) NCM 图9 NCA正极循环首次循环与循环28次后充电过程与放电过程中c轴长度(原位XRD精修计算结果)对比Fig. 9 The c-axis lengths (in-situ XRD refinement calculation results) during (a) charging process and (b) discharging process of NCA cathode before cycling and after cycling 28 times 对相同镍含量的NCA、NCMA、NCM 正极材料进行循环性能测试和容量衰减机理研究,发现3 种材料的循环性能中NCA 最优,NCM 最差,NCMA介于两者之间。电池循环过程容量衰减主要是由正极材料损失造成的,循环稳定性与正极材料本身结构稳定性关系密切,通过SEM 结果和dQ/dV曲线发现,相同阶段下,3 种材料中结构破坏程度最大的为NCM,其次是NCMA,而NCA 在循环过程中结构破坏程度是最轻的。同时,正极阻抗变化受到晶体结构及二次颗粒结构变化影响明显(如图10所示,以NCM材料循环前、循环500次后的与循环1000 次后的SEM 图片为例说明),随着循环进行,二次颗粒开裂程度逐渐变严重,正极结构破坏,同时电解液渗入二次颗粒内部,表面副反应增多,产生电化学惰性的尖晶石与岩盐相物质。 图10 高镍正极材料循环失效机理示意图Fig. 10 Schematic diagram of cycle failure mechanism of high-nickel cathode materials 基于以上研究结果,针对比容量与循环稳定性平衡角度,考虑调节高镍正极材料中Al、Mn 百分比获取综合性能最优产品;同时,针对高镍正极材料循环过程中反复收缩膨胀使颗粒出现微裂纹,导致二次颗粒沿径向碎裂的问题,可考虑在制备高镍正极材料二次颗粒过程中控制一次颗粒朝向一致,例如可控制备放射状二次颗粒晶体结构等,抑制高镍正极材料二次颗粒开裂程度以达到提高材料循环稳定性的目的。

2.2 循环过程中正极材料结构变化

2.3 循环过程中正极材料阻抗变化

3 结 论