模糊PID控制10 MN液压机阀控马达转速研究

王明锦,孙春耕,董湘湘,李骥鹏

(昆明理工大学 机电工程学院,昆明 650500)

0 引言

目前市场上的液压机多采用液压缸为执行元件,但随着液压伺服技术的快速发展,液压马达速度伺服系统因其响应频率高、控制精度准、调节时间短、动态性能好等特点,被广泛应用在航天工程、冶金、航海、机床驱动系统和矿山机械等方面,例如,将液压马达速度伺服系统应用于航空发动机转速系统、雷达天线、军事设备自动跟踪系统、注塑机和液压机等[1-2]。因此,对由液压马达驱动的液压机及其液压马达的转速特性进行研究具有重要意义。伺服比例阀是电液比例技术与电液伺服阀进一步“取长补短”式的融合,与电液伺服阀相比具有抗污染能力强、可靠性高、功率损失小、制造维护成本低等特点[3-4]。电液伺服比例阀控液压系统是一种具有不确定性、时变性和易受外部干扰的复杂高阶非线性系统,依靠常规的PID控制不能满足控制要求[5]。如仅仅使用模糊控制,尽管可以克服PID算法的一些缺点,但是仍存有稳态精度较低、动态性能欠佳、控制效果也很不理想等缺点[6-7]。将模糊控制算法与常规的PID控制结合,得到模糊PID控制算法。这样的结合不仅可以保留两者的长处,还能补足两者的短板,最终取得优异的控制成效。

以液压马达驱动的液压机为研究对象,采用模糊PID控制算法,对阀控液压马达系统进行控制。在AMESim与Matlab/Simulink软件中构建控制系统的联合仿真模型,得出液压马达在实际工作时的转速曲线。该方法加快了系统的响应速度、使系统的工作效率及控制精度得到明显提升。

1 系统组成和工作原理

采用液压马达驱动的液压机,其阀控马达系统的关键元件有电液伺服比例阀、液压马达、转速传感器、滚珠丝杠、双肘杆机构和活动横梁等组成。其工作原理如图1所示。

① 液压马达; ② 螺杆; ③ 螺母; ④ 上横梁;⑤ 上肘杆; ⑥ 中间肘杆; ⑦ 下肘杆; ⑧ 活动横梁图1 液压机工作原理示意图

其工作原理是:液压机工作时,由执行元件液压马达带动滚珠丝杠转动,从而使螺母上下移动,双肘杆机构固定在螺母和活动横梁上,达到活动横梁上下移动的目的。液压机工作过程分为3个阶段,快下—工作和保压—快上,快下和快上阶段时间均为2 s,工作和保压阶段为1.5 s。其液压马达工作时负载如图2所示。

图2 液压马达工作负载图

当液压机工作时,由速度传感器把液压马达的转速信号转变为电信号并与输入的信号进行比对,形成闭环控制,然后通过积分放大器对误差的功率进行放大处理,以操纵电液伺服比例阀阀芯位移,对液压马达的速度进行微调,从而控制活动横梁的工作速度和位置精度,以提高液压机的加工精度。

2 伺服比例阀控液压马达数学模型的建立

由于阀控马达的分析方式与阀控液压缸相同,可以得到阀控马达的3个基本方程的拉氏变换式[8]:

阀的线性化流量方程:

QL=KqXV-KcPL

(1)

液压马达的流量连续性方程:

(2)

液压马达和负载的力平衡方程:

PLDm=Jts2θm+Bmsθm+Gθm+TL

(3)

通过式(1)—(3)消去中间变量QL和PL,即可求得当阀芯位移XV和外负载力矩TL同时输入时,阀控液压马达总输出:

(4)

式中:θm为液压马达的转角;Dm为液压马达的排量;Kq为流量增益;XV为阀芯位移;Kce为流量压力系数;Vt为液压马达两腔及连接管道总容积;βe为有效体积弹性模量;TL为作用在马达轴上的任意外负载力矩;ωh为液压固有频率;ξh为液压阻尼比。

因此,液压马达轴的转角对阀芯位移的传递函数为

(5)

液压马达转角对外载荷扭矩的传递函数为

(6)

工程上,一般把电液伺服阀看作二阶震荡环节[9],其传递函数为

(7)

式中:ωv为伺服阀固有频率;ξv为伺服阀阻尼比。

由于伺服放大器频率远高于液压固有频率。故可将其视为一个比例环节[10],即

(8)

同时,也可以把速度传感器看作比例环节,即

(9)

式中:ωm为液压马达转速。

综上分析,得出伺服阀控液压马达系统的传递函数,如图3所示。

图3 阀控马达系统传递函数框图

3 模糊PID控制器设计

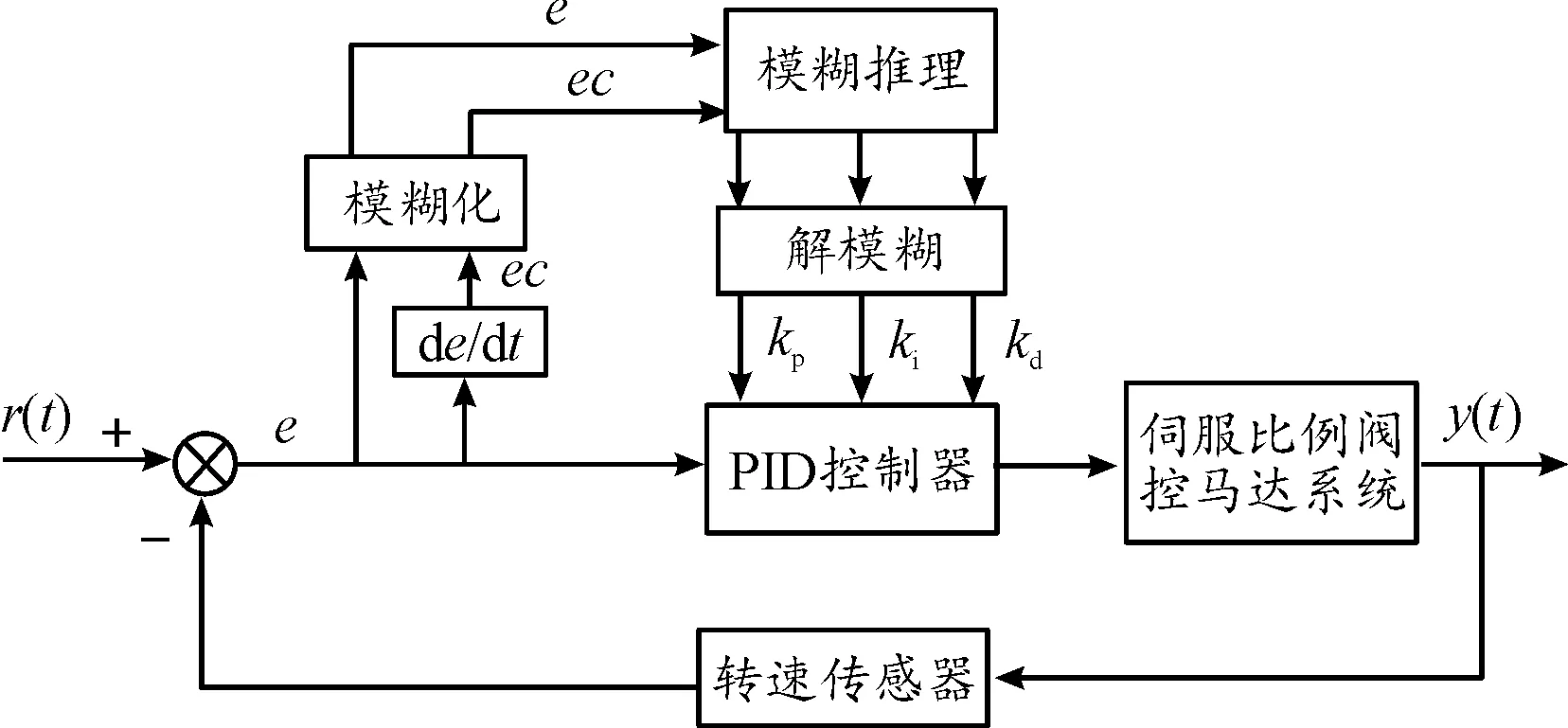

基于传统PID算法的模糊PID控制,其原理是将期望信号与实际测得信号的偏差e以及偏差的变化率ec作为输入,模糊化此输入量后,使用模糊推理对PID的3个参数kp、ki、kd进行实时矫正,再通过去模糊化步骤获得矫正后的参数,令系统具备优异的自适应性。模糊PID控制原理如图4所示。kp、ki、kd的调整公式为[11]

图4 模糊PID控制原理示意图

(10)

在模糊PID控制模块中,模糊控制器采用常用的二维Mamdani控制器,并采取Max-Min作为模糊控制决策,采用Centroid法进行最后的解模糊[12]。

3.1 模糊控制器设定

定义输入变量e及ec,输出变量kp、ki和kd的模糊子集均为{NB,NM,NS,ZO,PS,PM,PB}。输入变量e和ec的基本论域均为[-3,3],输出变量kp、ki和kd的基本论域分别为[-0.3,0.3]、[-0.06,0.06],[-3,3],比例因子均为1。隶属度函数均选择三角形函数,如图5所示。

图5 输入变量隶属函数曲线

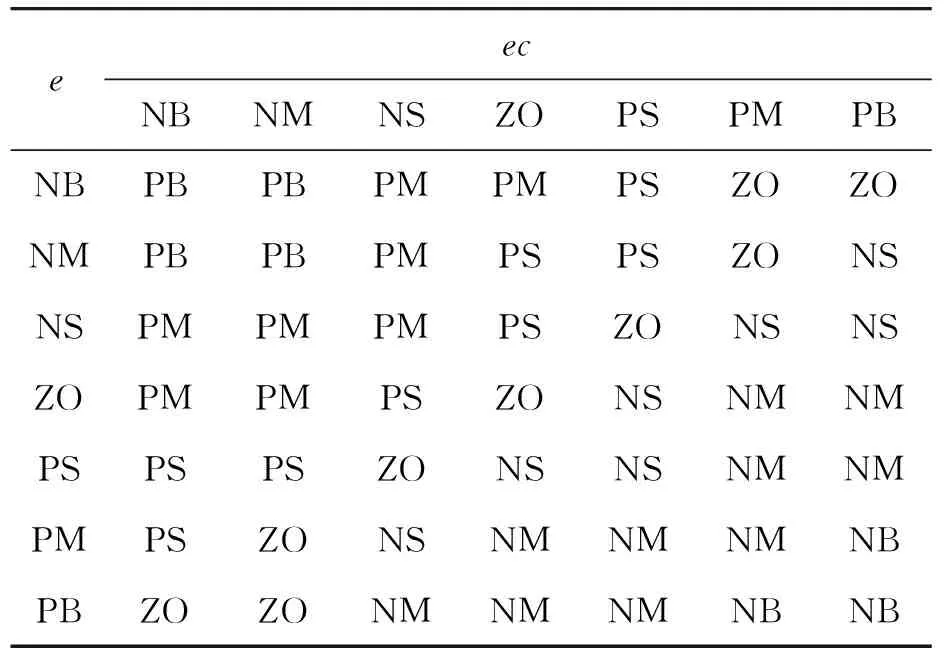

3.2 建立模糊控制规则

根据专家和设计人员的经验可归纳输入变量e、ec与输出变量kp、ki、kd之间的关系[13-14]:

1) 当误差|e|很大的情形下,不管|ec|大小如何,都应使kp的取值大些和kd的取值小些,以改善系统的快速跟踪性能;为防止系统超调过大,需要在一定程度上限制积分作用,ki的取值应小。

2) 当误差|e|偏中时,为减小系统的超调量,kp的取值尽量小,同时为确保系统具有优良的响应速度,ki与kd取值应适中。

3) 当误差|e|很小的情况下,为确保系统稳态性能,kp和ki的取值应大些;为了防止系统在设定范围产生振荡,同时保证系统有一定的抗干扰能力,当|ec|很小的情况,kd取值应大些;当|ec|很大的情况,kd取值应小些。

综上分析,建立PID控制器中参数kp、ki、kd的模糊规则,如表1、表2和表3所示。

表1 kp的模糊规则

表2 ki的模糊规则

表3 kd的模糊规则

通过曲面观测窗观测得kp、ki、kd的模糊控制规则曲面,如图6所示。

图6 模糊控制规则曲面

4 系统建模与仿真分析

Matlab/Simulink是一款具有很强运算能力的仿真软件,但在建立液压模型时,往往要进行大量简化工作,忽视许多影响因素,使仿真结果与实际情况相差甚远;AMESim则是一款针对液压/机械系统进行建模仿真的软件,且具有丰富的、能与其他软件相联接的接口[15]。利用Simulink和AMESim分别建模后进行联合仿真,可实现更加精确的仿真效果。

4.1 AMESim模型的建立

根据实际工况,利用AMESim软件搭建电液伺服比例阀控马达系统的液压模型,如图7所示。同时添加能与Simulink相连接的接口部分,并设置各个元件的参数,如表4所示。仿真时,将AMESim机械模型视为一个简单的S函数引入至Simulink搭建的控制模型中,Simulink中搭建的控制系统对AMESim模型进行控制,联合仿真即可实现。

图7 电液伺服比例阀控马达系统AMESim模型示意图

表4 液压元件基本参数设置

4.2 Simulink模型的建立

在Matlab/Simulink环境下搭建电液伺服比例阀控马达系统的模糊PID控制算法模型,设置Matlab/Simulink与AMESim软件的工作目录,确保二者的目录一样。在搭建Simulink模型时调用S函数,命名为AMESim模型中名称相同且加上下划线“_”,并在S函数中设置参数[16]。

在Simulink中建立如图8所示的模糊PID控制系统模型。

图8 模糊PID控制系统模型示意图

4.3 仿真结果及分析

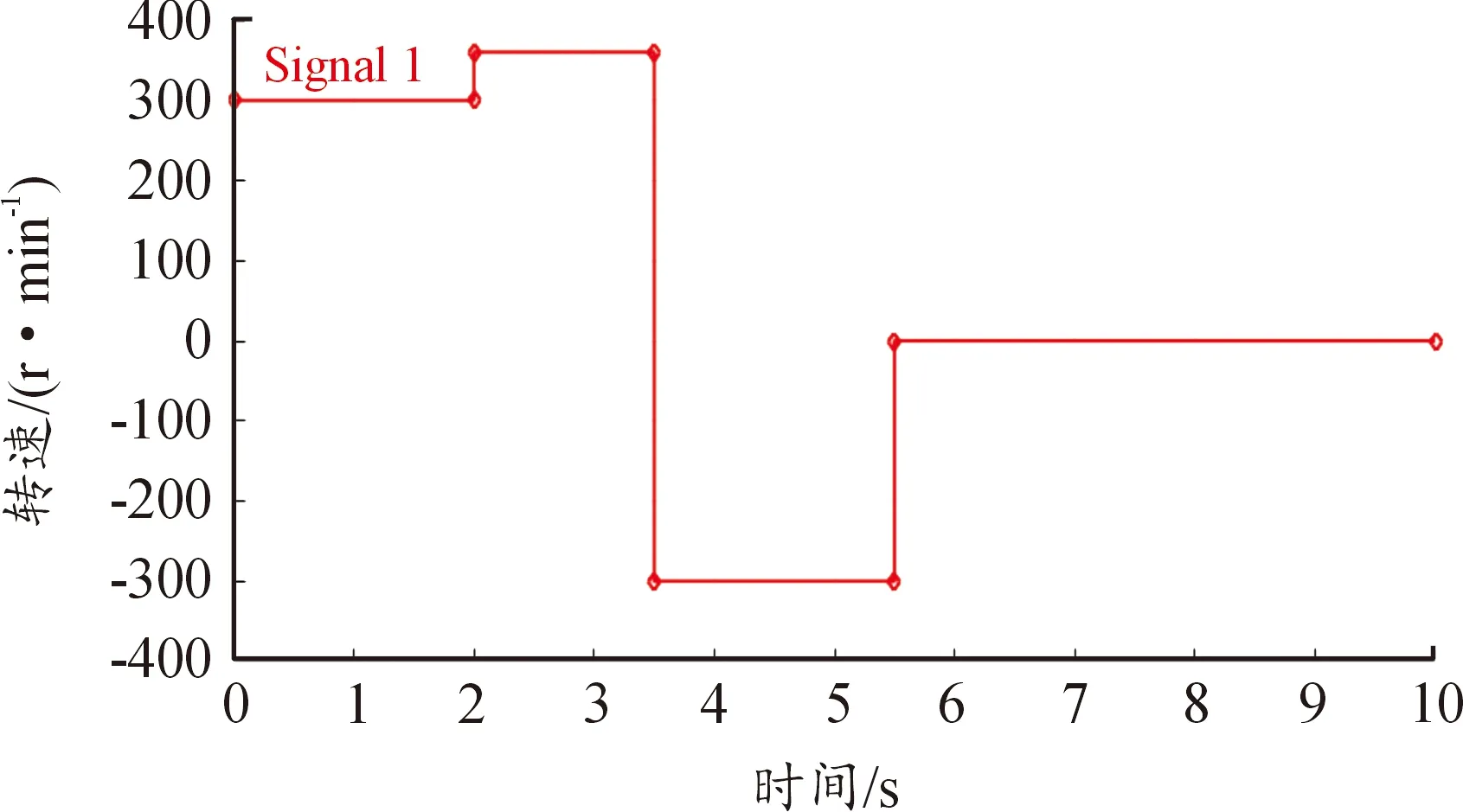

此次仿真设定:基于液压机实际工况,输入信号如图9所示。使用试凑法确定kp=0.325,ki=3.1,kd=0,然后对系统进行2种PID的控制仿真,设置仿真时间为10 s,步长为0.01 s。

图9 输入信号曲线

为了体现模糊PID控制相比常规PID的优异性,对常规PID和模糊PID进行比对分析。当对系统输入如图9所示的信号时,仿真结果如图10所示。通过对比图9、图10可以看出,在开始时,模糊自适应PID控制的响应时间为0.11 s,比常规PID的响应时间0.23 s要快;马达在3.5 s反转时,模糊自适应PID控制的响应时间为3.59 s,比常规PID的响应时间3.74 s快;在5.5 s系统停止工作时,模糊自适应PID控制的响应时间为5.6 s,比常规PID的响应时间5.74 s快。

图10 常规PID与模糊PID控制对输入信号的响应曲线

在系统工作速度最大且系统稳定时,在2.5 s时添加反向载荷,以测试系统的鲁棒性。仿真结果表明了模糊PID控制下的马达速度降低至342 r/min;而在传统PID控制下的马达转速则降到了340 r/min。恢复到360 r/min的时间分别为2.6 s和2.65 s。

图11为常规PID与模糊PID控制下的误差曲线。利用平均跟踪误差来衡量2种控制的质量,平均跟踪误差的定义为:

图11 常规PID与模糊PID控制下的误差曲线

(11)

由式可得,在工作时常规PID控制下的跟踪误差的平均值为8.748 2;模糊PID控制下的跟踪误差的平均值为7.322 7,明显优于常规PID。

在液压机负载最大情况下输入正弦信号以研究系统的追踪性能,仿真结果如图12所示。通过图12可以看出,在开始时常规PID和模糊PID均有超调量,但模糊PID的超调量比常规PID小。且在后续跟踪时模糊PID控制下的曲线响应能够很好地跟踪输入信号,跟踪性能好,系统的追踪性能得到了明显的提升。图13为输入正弦信号时,2种控制的误差曲线。同理由式(11)可得,当输入正弦信号时,常规PID控制下的跟踪误差的平均值为4.198 3;模糊PID控制下为2.040 5,模糊PID控制下的跟踪误差明显小于常规PID控制的。

图12 常规PID与模糊PID控制对正弦信号的追踪曲线

图13 输入正弦信号下常规PID与模糊PID控制的误差曲线

综上对比可知,模糊自适应PID控制算法在电液伺服比例阀控马达系统速度控制中明显优于常规PID控制算法。

5 结论

设计了一种由液压马达驱动的10 MN液压机,为研究液压马达转速特性,以其电液伺服比例阀控马达系统为研究对象,建立数学模型,实现了马达转速控制;建立了电液伺服比例阀控马达系统的AMESim模型和Simulink模型;设计了模糊PID控制器。通过对常规PID控制方法和模糊PID控制方法进行比对,同时对2种控制的跟踪误差进行分析,在控制电液伺服比例阀控马达转速时,模糊PID控制方法可使系统的响应时间明显缩短,跟踪误差小,超调量比常规PID控制更小且具有更好的追踪性能。