一种流体驱动式管道检测机器人的结构设计与优化

马英涵,赵 弘,余家昊,王文明,彭 鹤

(中国石油大学(北京) 机械与储运工程学院, 北京 102200)

0 引言

在石油行业中,存在着各种各样的管道,MICHAEL REED提出了管道建设的展望[1],这些管道需要定期针对泄漏点进行检测与定位。丁宁[2]将近年来的检测方式主要分类为内部检测法与外部检测法。Beller等[3]提出了管道的内部检测方案的选择,包含波测量法[4]、流量平衡法[5]、 RTTM法[6]这三大主要检测原理。孟庆龙提出传统的内部检测法,其有定位不精的缺陷[7],而何春秋的检测方法则成本过高[8]。随着科技的发展,机器人技术在管道检测中也逐步广泛的应用起来[9]。胡艳研究了外部挂载式管道检测机器人[10],Deepak等[11]对内部运行的方式进行了研究。对于管道内机器人的供能方式,廖庆斌[12]提出了有线缆式、胡文韬[13]采用了可充电式、内蒙古民族大学则使用了流体动能驱动式[14],其中仅流体动能驱动式机器人的皮碗结构可在内径 100 mm以内的管道中运动,而作为支撑的从动部件仍不满足尺寸要求。

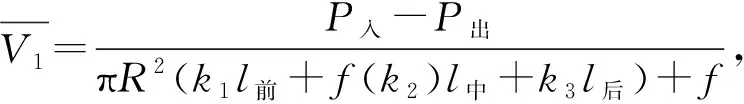

经薛祥友研究,流体动能驱动式管道机器人,其动力来源是机器人前后的压差。压差由机器人前后的压强差对流体有效作用面积的积分近似得到,即驱动力为(Pb-Pa)S,其中Pb为机器人后表面的流体压强,Pa为机器人前表面的流体压强,S为流体有效作用面积[15]。

而在以往的设计中,往往忽略阻力的影响,导致设计出的机器人需要更大的压差[16]。压差大就意味着需要的驱动力更大,而流体提供了额外的驱动力,导致流体的速度降低,从而使机器人的检测时间会更久。

综上所述,目前对于小口径的管道内检测,过去设计的机器人有着结构不满足尺寸要求的问题,无法直接参考,且流体动能式机器人具有运行速度慢的问题,本文以前后压差最小为条件,设计了一款流体动能驱动式管道机器人,并对其进行优化。该设计极大地降低了机器人在管道中受到的阻力,从而能最大程度地提高机器人的速度,缩短检测周期。

1 整体结构设计

1.1 设计要求

某长输轻油管道的内径为84 mm,但由于管道的加工原因,其内径并非恒定,已知在某段会渐变,预计最小内径为77 mm,渐变段管径为线性变化,渐变段全长大于20 m。要求机器人在长输管道中作业时间尽可能短。机器人在服役中的管道内作业,应具备良好的防水防尘性能,要求能够对服役中管道的泄漏点与管道内径变化处进行识别与定位。

1.2 设计方案

总体方案结构如图1所示。

图1 总体方案结构框图

基于泄漏点会导致压强的变化,使用压力传感器对水流流压进行检测。又由于加工导致管道内径变化,机器人使用弯度传感器检测内径,故机器人部分结构使用柔性材料设计,管道的内径变化会使其发生形变。将弯度传感器与该材料贴合,可通过其数值波动判断其变化值。一般带能量转化方案的机器人设计,其体积均相对较大,难以在DN84的管道中工作。为提高机器人的效率,节省能耗,机器人的检测模块设计成电池供电,保证数据采集功能,用GPS定位,驱动上设计成无动力的机器人,靠压差推动,如图2所示。

①PET外壳;②压力传感器;③密封法兰;④航空头;⑤弯度传感器;⑥塑封层⑦亚克力板;⑧内部处理区图2 流体驱动式管道检测机器人示意图

PET外壳①开口处有螺纹设计,便于机器人的充电与调试。在旋紧后防水等级为IP68,符合设计需求。塑封层⑥的材料为弹性模量10 000的橡胶,该材料一般情况下不具备导电性,但有较好的延展性与弹性,是较为理想的材料。压力传感器②与弯度传感器5封在塑封层内,通过防水太空头④将电路连入密封舱。密封舱由密封法兰③连接,外部为亚克力板⑦。直接与外界轻油接触的部位有塑封壳、亚克力板、航空头、PET塑料外壳,均满足密封需求。其中塑封层为双层锥角设计,目的是使其不易倾倒。

图3为检测模块装配示意图,其中定位模块①包含GPS模块与SD卡槽,在管道中无法通信时,通过SD卡记录数据。处理模块②包含STM32F103C8T6主控板,MPU6050与传感器转接板。供电模块③使用的是4 500 mAh的大容量电池。使处理区外壳外径不大于70 mm,塑封层最大外径设计为84 mm,能够在目标管道中运行。

①定位模块;②处理模块;③供电模块图3 检测模块装配示意图

图4为装配后的实物图,管道中水花处为模拟泄漏点。

①PET外壳;②压力传感器;③弯度传感器;④塑封层;⑤航空头;⑥内部处理区图4 装配后的实物图

2 机器人结构的优化设计

2.1 机器人在管道中的受力分析

在管道中,机器人的受力分析如图5所示。

图5 管道机器人受力分析示意图

F1为机器人主体部分受到的浮力,G为机器人主体部分受到的重力,F2与F3为机器人受到的管道支撑力,F4与F5为机器人塑封层受到的浮力与重力的合力,FN为管道内径小于84 mm时,机器人受到的管壁挤压力,f为机器人受到的摩擦阻力,F为机器人的受到的推力。

当机器人匀速运动时,有:

(1)

机器人在管道中的状态与活塞相当,则:

(2)

材料确定时,μ的大小是确定的,对其进行测定:将管道用轻油进行润滑,测试推动确定质量的橡胶时,所需的推力F。

实验参数选取及对应的试验结果如表1所示。

表1 实验参数选取及对应的试验结果

加权平均,可求得

0.046 98 N

由此试验计算可得在轻油润滑条件下,该橡胶与管道间的摩擦因数μ=0.046 04。

当机器人在内径84 mm的管道中,在不受管道支持力的情况下平衡时,有

(3)

由式(1)和(3)可得F=f=0,为理想情况的压强损失最小条件。经测定,机器人主体部分体积为60 303.21 mm3,质量为497.00 g,管道内运输的为轻油,其密度是0.875 g/cm3,塑封层密度为1.10 g/cm3,取g=9.80 N/kg。

则机器人主体部分所受的浮力F1为5.17 N,重力G为4.87 N,其合力为0.30 N。

塑封层应满足:

F4+F5=F1-G=(ρ层-ρ油)gV层

(4)

塑封层取双层设计,故塑封层单层的体积应为69 527.21 mm3。

由于机器人主体部分为流线型设计,且内部结构较为复杂,不便于直接计算质心与形心位置,故通过悬垂法测定机器人主体部分的浮心[17-18]。

经验证,机器人主体部分浮心所在截面为距航空头末端87.5 mm处,设其为基准面A,对其进行力矩平衡,得到

(l1+l2)(m层g-ρgV层)+0·(F1-G)=0

(5)

式中:l1为塑封层1至基准面A的距离,l2为塑封层2至基准面A的距离,其中机器人的2个塑封层是相同的,故可简化为

la(2m层g-2ρgV层)=0

(6)

式中:la为双层塑封层整体的形心至基准面A的距离,力矩平衡时,可得la=0,即机器人的浮心与塑封层公共形心位于同一截面内。

2.2 对塑封层形变的静力学分析

管道内径的缩小会造成塑封层的挤压形变,此时FN≠0。

使用有限元软件Solidworks simulation,对机器人在变径管道中的状态进行仿真为控制变量,仅考虑管壁对塑封层的作用,不对塑封层本身添加力或运动,而是建立一个刚体内衬模型做主动,带动塑封层从动。

图6为塑封层静力学仿真示意图。从内径70 mm以0.2°放样,建立总长度3 000 mm的管道模型,在塑封层内环处添加刚体内衬,二者接触面相对固定,塑封层与管道间设定为摩擦。由于该模型为轴对称模型,为方便计算,同时具有相对较高的精度,采用2D轴对称模式,默认备选中的最细网格划分,对内衬添加沿管道方向的运动,塑封层会随内衬同步做从动,设置运动位置极限,则运动结束后可仿真求得管道对塑封层的挤压力FN,也就是附加夹具的力。进而可根据式(1)与式(2)推导出机器人所受的摩擦力与所需压差。

图6 塑封层静力学仿真示意图

表2 管道中不同位置的内径及挤压力仿真结果

图7 塑封层剖视图

以压差Δp最小对其进行优化设计,则目标函数J=min(Δp)。

以挤压力FN最小为条件对其进行优化。

由于结构需求,有:

(7)

由塑封层的体积是定值,可推得:

h1与d3为自变量,对受阻最大处建模仿真,对自变量进行八等分,有9×9=81个节点,对其进行仿真,共得到81组散点数据,仿真结果如表3所示。

表3 仿真参数选取及对应结果

续表(表3)

将仿真数据使用插值拟合[19-20],则SSE(误差平方和)=0,R-square(相关系数)=1,拟合结果如图8所示。

图8 拟合结果图

响应面法(RSM)是用多元回归方程拟合因素和响应值间的函数关系,并用图形技术直观表示出来的一种最优化方法。使用响应面法[21]优化后的参数如表4。

表4 优化前后的参数对比结果

3 结论

1) 针对小口径管道,其空间位置不足以满足较为复杂的机构设计时,提出了使用柔性材料的双层塑封层结构,设计了一款流体驱动式机器人,对管道中的漏点进行检测与定位。

2) 推导了机器人前后的压差Δp与摩擦力f,以及f与检测所需时间t的关系。

3) 基于响应面法对该机器人进行了优化设计,优化结果h1为39.88 mm,d3为77.22 mm,此时机器人前进所需的压差减小了98.42%,平均速度提升了7.1%。

4) 假设未分析对最小曲率半径为1D的弯管的通过性,且该实验样机未对如聚氨酯等多种材料进行试验,对于可能出现的机器人与管道不同轴的情况,也未作定量分析,有待后续研究。