一种存取类设备非理想情况建模的技术设计分析

陈俊CHEN Jun

(昆明冶金高等专科学校,昆明 650033)

0 引言

在物流生产过程中,经常需要单元物料在重力式货架内自动存货(即补货),本文所探讨的存取作业类设备,其具有连续循环垂直升降、连续均衡移载输入输出和在双轨上往复水平走行的功能。由于连续补货机的工作模式不同于普通的巷道堆垛机,因此在进行连续补货机及其系统的技术设计时不能完全套用普通巷道堆垛机,而是应按照每个品种物料补货发生的概率、每批次补货策略和每个品种物料在货架内的存储策略进行建模,以减小计算误差、提高理论计算的可信度。采用不同的建模方式时其系统补货能力和相关的上下游设备配置以及预处理方式上不一定相同,本文仅对非理想情况建模时的情况进行探讨。

1 非理想情况建模时系统补货能力

所谓非理想情况是指:重力式货架系统内的某些品种物料的补货发生概率(即补货次数)与另一些品种物料的补货发生概率不一定相同、每批次补货数量不一定相同而且不一定都补入同一层通道、同一品种物料也不一定集中存储在同一列。如果发生这种情况,则无法有效建模。

为能找到一种有效可信(即比较贴合实际)、误差率低的建模模式,必需按照实际操作的可行性对非理想情况进行约束和规范,约束和规范后的内容是:按照每个品种物料补货发生的概率(即补货发生的次数)进行分档,补货发生的概率基本相同的各品种物料视为同一档,同一档内的各品种物料集中存储在重力式货架内指定的同一区域;同一区域内的同一品种物料集中存储在同一列(可以在不同层);各品种物料每批次补货数量相同而且都补入同一层通道;补货发生的概率最高的区域应离开供料输送线的积放输送机最近,而补货发生的概率最低的区域应离开供料输送线的积放输送机最远。下面进行相关计算,各步骤如下:

①对已知数据进行分析、确定存储区域。

根据客户提供的数据(近期的和规划的),按补货发生的概率(即补货发生的次数)进行分档,根据同一档内的品种数和1 个品种需占据的通道数确定该企区域列数。

②确定各区域内的基准原点、第一假想停位点、第二假想停位点。

当将各个品种物料补货发生的概率(即补货发生的次数)分成2 档时(如图1 所示),则选A 区域第1 列为A 区域的基准原点OA,选B 区域第1 列为B 区域的基准原点OB,如已知A 区域货架总列数mA、B 区域货架总列数mB、相邻列的列间距ΔL(m),则:

图1 非理想情况时建模示意图1

A 区域第一假想停位点PA1 离开基准原点OA 的距离为:(应是列间距ΔL 的整数倍,不足数值补足进位,m,以下同理);

A 区域第二假想停位点PA2 离开基准原点OA 的距离为:;

B 区域第一假想停位点PB1 离开基准原点OB 的距离为:;

B 区域第二假想停位点PB2 离开基准原点OB 的距离为:。

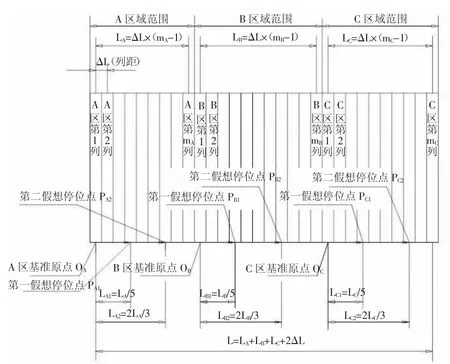

③当将各个品种物料补货发生的概率(即补货发生的次数)分成3 档时(如图2 所示),则选A 区域第1 列为A区域的基准原点OA,选B 区域第1 列为B 区域的基准原点OB,选C 区域第1 列为C 区域的基准原点OC,如已知A 区域货架总列数mA、B 区域货架总列数mB、C 区域货架总列数mC,相邻列的列间距ΔL(m),则:

图2 非理想情况时建模示意图2

A 区域第一假想停位点PA1 离开基准原点OA 的距离为:;

A 区域第二假想停位点PA2 离开基准原点OA 的距离为:;

B 区域第一假想停位点PB1 离开基准原点OB 的距离为:;

B 区域第二假想停位点PB2 离开基准原点OB 的距离为:;

C 区域第一假想停位点PC1 离开基准原点OC 的距离为:;

C 区域第二假想停位点PC2 离开基准原点 OC 的距离为:;

如果已知连续补货机水平走行的匀加减速度a(m/s2)、额定设计移动速度va(m/s)、v-t 运行曲线,则可按相关公式计算出。

当将各个品种物料补货发生的概率(即补货发生的次数)分成3 档时(如图2 所示),此时存在3 种往返移动的情况,即在A 区域与B 区域之间往返移动、在B 区域与C 区域之间的往返移动、在A 区域与C 区域之间的往返移动,各相关区域之间起终点的选取也应按最不利的情况确定,则连续补货机在A 区域和B 区域之间移动的距离LAB、在B 区域和C 区域之间移动的距离LBC、在A 区域和C 区域之间移动的距离LAC为:

⑤计算连续存取机在各区域间移动LAB、LBC、LAC距离时的耗时tAB、tBC、tAC。

如果已知连续补货机水平走行的匀加减速度a(m/s2)、额定设计移动速度va(m/s)、v-t 运行曲线,则可按相关公式计算出tAB、tBC、tAC为便于快速得到相应的耗时值。

⑥计算一件物料通过连续存取机时所平均耗用的时间tH。

所谓一件物料通过连续存取机时所平均耗用的时间是指从某件物料开始进入连续存取机之刻(即移载输入之刻)起到离开连续存取机之刻(即移载输出完成之刻)所平均花费的时间(因可能有多个高度不同的出口卸料点),其与移载输入的路径(即供料输送机的物料输出点到托板入口接料点之间的距离)和输送速度、托板在对应点之间的运动路径(即托板从入口接料点移动到指定出口卸料点所走过的路程)和连续补货机垂直升降循环链的移动速度、移载输出的路径(即重力货架接料点到托板出口卸料点之间的距离)和输送速度(一般同移载输入)有关,因此可以导出以下计算公式。

式中:S1——移载输入的路径(即供料输送机的物料输出点到托板入口接料点之间的距离,m);

vY——移载输入与移载输出的输送速度(m/s);

LSi——托板在对应点之间的运动路径(即托板从入口接料点移动到指定出口卸料点所走过的路程,m);

vZ——连续补货机垂直升降循环链的移动速度(m/s);

S2——移载输出的路径(即重力货架接料点到托板出口卸料点之间的距离,m);

k——出口卸料点数量。

⑦计算连续存取机一次补货n 件时的耗时tn:

式中:n——一次补货的件数;

LT——连续存取机垂直升降循环链上的相邻托板的间距(m);

vZ——连续补货机垂直升降循环链的移动速度(m/s)。

⑧计算系统补货能力G。

1)计算系统在单位时间内的补货总次数q。

当已知系统在单位时间内的补货总量G(即能力)和系统每次补货量n(补货策略规定每次补货量相同),则可导出系统在单位时间内的补货总次数q 的计算公式:

2)计算A 区域、B 区域在单位时间内的补货总次数qA、qB。

当已知A 区域在单位时间内的补货量占系统补货总量G 的百分比ηA、B 区域在单位时间内的补货量占系统补货总量G 的百分比ηB,则可导出A 区域发生的补货总次数qA、B 区域发生的补货总次数qB的计算公式:

3)计算连续补货机在A 区域完成相应补货任务时的总耗时TA。

设连续存取机首先从A 区域第1 列(即基准原点OA)开始补货,其工作流程为:连续存取机到达第1 列并停止→供料输送机的物料到位(等待时间tD)→连续存取机补货(1 次补货n 件时的耗时tn)→在第1 列(即基准原点OA)的补货结束[即第n 件物料通过连续存取机(所平均耗用的时间为tH),连续存取机可以移动]→连续存取机立即移动到达下一个假想目标列并停止[耗时(tA1+tA2)/2]→供料输送机的物料到位(等待时间tD)→…;知道了一个完整的补货工作流程的循环时间和A 区域发生的补货总次数后,则可导出连续补货机在A 区域完成相应补货任务时的总耗时TA的计算公式。

式中:qA——A 区域发生的补货总次数(次/单位时间);

tD——从连续存取机移动到位之刻起到供料输送机的物料到位之刻所间隔的时间(s),亦即补货等待时间;

tn——连续存取机一次补货n 件时的耗时(s);

tH——一件物料通过连续存取机时所平均耗用的时间(s)。

4)计算连续补货机在B 区域完成相应补货任务时的总耗时TB。

同理可导出连续补货机在B 区域完成相应补货任务时TB的总耗时的计算公式。

式中:qB——B 区域发生的补货总次数(次/单位时间);

tD——从连续存取机移动到位之刻起到供料输送机的物料到位之刻所间隔的时间(s),亦即补货等待时间;

tn——连续存取机一次补货n 件时的耗时(s);

tH——一件物料通过连续存取机时所平均耗用的时间(s)。

5)计算连续补货机在A 区域与B 区域之间的往返移动次数YAB。

6)计算连续补货机在A 区域与B 区域之间的往返移动的总耗时TAB。

7)计算系统补货能力G。

将单位时间长度设定为1 小时即3600 秒,则可导出以下公式。

因已知qA=GηA/n,qB=GηB/n,TAB=2qBtAB(10%~30%),将上述各式中的已知参数代入上式TA+TB+TAB=3600,就可得到G 的计算值。

2 结语

通过实际应用,证明以上约束和规范是能够实现的,能够有效提高系统补货能力。由于对非理想情况进行了约束和规范,则连续补货机在同一区域内的补货情况就可以按照FEM9.851 标准(巷道堆垛机的循环时间)相应的模式建模;而连续补货机在两个不同区域之间的移动距离则取前一个区域货架的第1 列到后一个区域最后1 列之间的距离,其在两个不同区域之间的往返次数则按补货次数低的区域的补货次数的10%~30%确定(过大或过小都会偏离实际情况,从而产生较大误差)。