大型足尺钢-UHPC组合桥面板模型试验研究*

郭亚唯,凌立鹏

(1.中交公路长大桥建设国家工程研究中心有限公司,北京 100088;2.中建工程产业技术研究院有限公司,北京 101300)

0 引言

近年来,正交异性钢桥面板通过采用超高性能混凝土(UHPC)浇筑形成的钢-UHPC组合桥面板,可有效增强自身局部与整体刚度,降低焊接细节应力幅,且UHPC本身具有较好的抗弯拉疲劳性能,从而基本消除正交异性钢桥面板疲劳开裂风险而成为研究热点[1-7],并已在我国天津海河大桥、汕头礐石大桥等大跨度桥梁实际工程中得到应用。

然而从以上相关工程应用的调研情况来看,钢-UHPC组合桥面板连接界面采用的焊接栓钉剪力连接件纵、横桥向布置间距一般只有150~200mm,现场栓钉焊接密集,而且只能采用人工焊接,施工作业耗时费力,工程进度受到极大制约。而目前对钢-UHPC组合桥面板研究,主要集中在配筋率、UHPC层、U肋样式、结构承载力及抗疲劳性能的验证方面[8-12],较少涉及栓钉连接件间距布置。

对此,本文以某大桥改造工程为背景,遵循模型尺度、制造工艺与实桥保持一致的原则,设计并制造了焊接栓钉纵桥向间距为实桥2倍的大型足尺钢-UHPC组合桥面板,并开展了模型试验研究,以期为今后类似工程提供参考。

1 工程概况

某大桥为我国早期建设的典型钢箱梁斜拉桥,钢箱梁高3.00m,桥面总宽38.80m,宽高比为12.93,采用双向6车道高速公路标准设计[13],桥面板为正交异性钢桥面板,采用实腹式横隔板,标准断面板厚8mm、间距3.2m,由Q345C钢全焊接加工而成。按受力不同,行车道区域顶板厚度为16,14,12mm,主要为12mm。顶板与U肋间焊缝采用坡口焊接,熔透深度≥0.75倍U肋板厚。

根据该桥工程可行性报告,大桥2022年交通量为81 365pcu/d,货车(重车)占比50.3%,交通量大,重车比例高。根据历年定期桥检结果,大桥建成通车仅6年左右,钢桥面板出现约450条裂纹,2017年表观裂缝与隐形裂纹已分别高达6 831,4 688 条(仅半幅)[14],其中顶板与U肋、U肋与横隔板连接处裂纹数量最多,占比>92%。

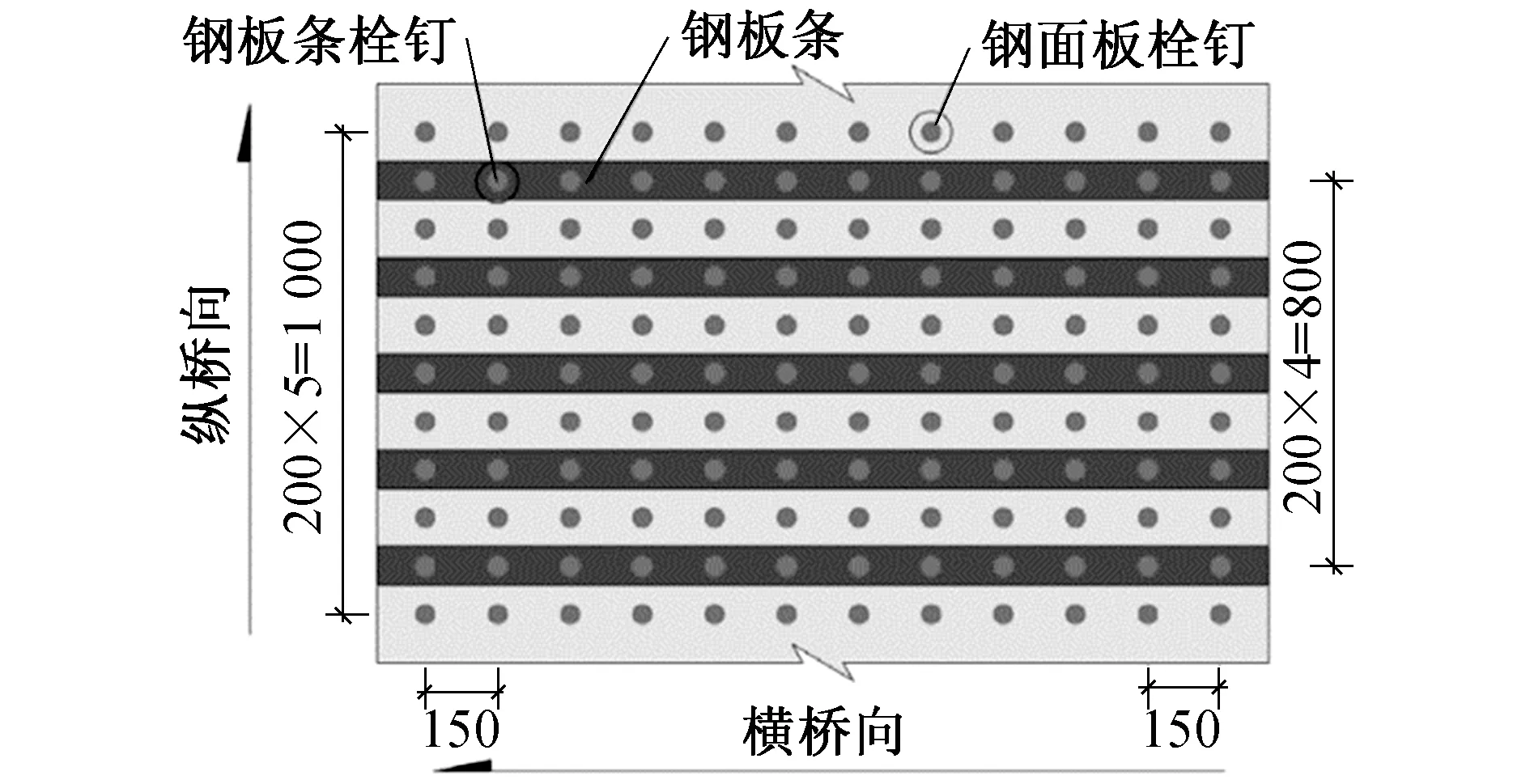

对此,经前期论证,2018年提出采用超高性能混凝土组合桥面体系处治大桥正交异性板的病害,在少增加恒荷载的情况下,通过组合桥面结构改善正交异性板整体受力状况,降低正交异性板疲劳细节应力幅。钢-UHPC组合桥面结构中,UHPC层厚度为55mm,通过φ13×35短栓钉与桥面板连接,栓钉横向间距为150mm、纵向间距为200mm。为保证UHPC层在带裂缝桥面板上的受力性能,采用在UHPC层下部设置80mm×8mm横向钢板条的方式进行UHPC层加强,横向钢板条通过φ13×27短栓钉与UHPC层连接,施工时钢板条通过粘钢胶固定在桥面钢板上。横向钢板条布置在横桥向2排栓钉中间,间隔1排布置1道[15],如图1所示。

图1 焊接栓钉布置平面

2 模型试验设计

2.1 试件设计与制造

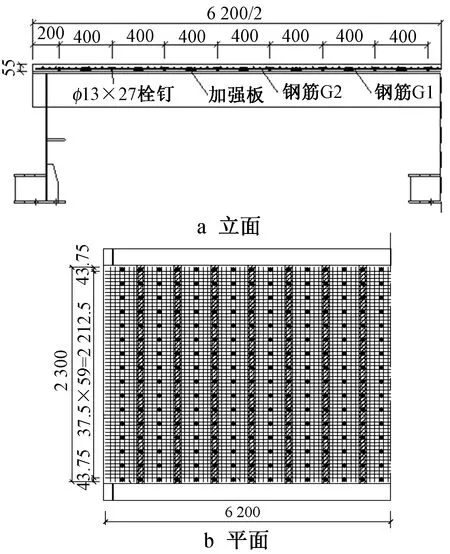

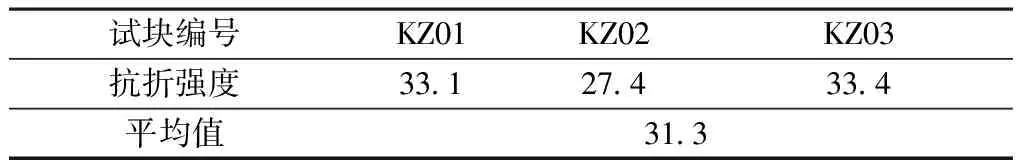

试验模型设计综合考虑了模型尺寸可真实反映大桥钢桥面板实际构造特点及受力特性[16],最终确定试验模型纵桥向采用3m+3m的纵向2跨结构,横桥向包括4个U肋,其中顶板厚12mm,U肋厚6mm,横隔板腹板厚8mm,U肋及横隔板弧形切口尺寸均与实桥相同,焊接栓钉间距纵桥向为400mm、横桥向为150mm,UHPC层厚55mm,如图2所示。

图2 试验模型尺寸

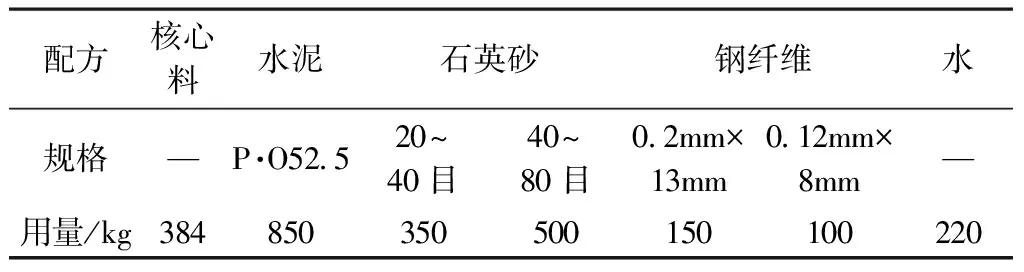

试验模型制造采用与实桥相同的钢材、焊接材料及制造工艺,UHPC层浇筑施工与养护严格遵循实桥有关要求执行,UHPC单方用量施工配合比如表1所示(核心料为由粉煤灰、硅灰和矿粉组成的组合料)。

表1 UHPC单方用量施工配合比

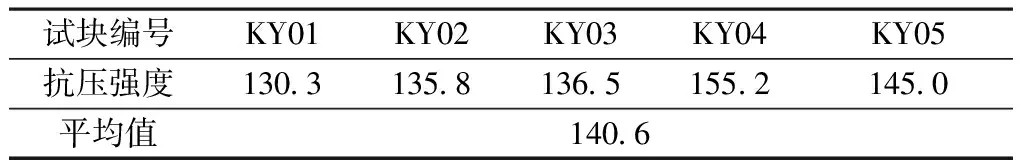

UHPC试块抗压与抗折测试在微机控制点液伺服压力试验机YAW-3000,YAW-300上进行,共累计完成5组有效100mm立方体试块抗压强度测试与3组长300mm、宽100mm、厚100mm棱柱体试块抗折强度测试。结果表明,抗压强度平均值约140.6MPa,可满足≥140MPa的设计指标要求;抗折强度平均值约31.3MPa,可满足≥25MPa的设计指标要求。测试结果如表2,3所示。

表2 立方体试块抗压强度测试结果

表3 棱柱体试块抗折强度测试结果

2.2 试验加载与测点布置

试验加载采用5 000kN单点电液伺服静态加载试验机。加载时,针对组合桥面板纵桥向典型受力模式,选择在UHPC层及抗剪连接件最不利荷载位置进行加载,同时综合试验现场测试便利性,最终选用1 300mm×200mm×200mm(长×宽×厚)垫块将荷载分别作用于试验模型两跨跨中UHPC层正上方,试件3个横隔板下翼缘放置在试验场地上以提供竖向支承,加载方式如图3所示。

图3 试验模型加载方式

正式加载前首先预压400kN荷载,反复加载3次,以保证各部位安装连接紧密,并对试件进行对中调试。正式加载时采用分级加载,每级荷载稳定5min后,采集并记录数据。试验加载等级如表4所示。

表4 试验加载等级

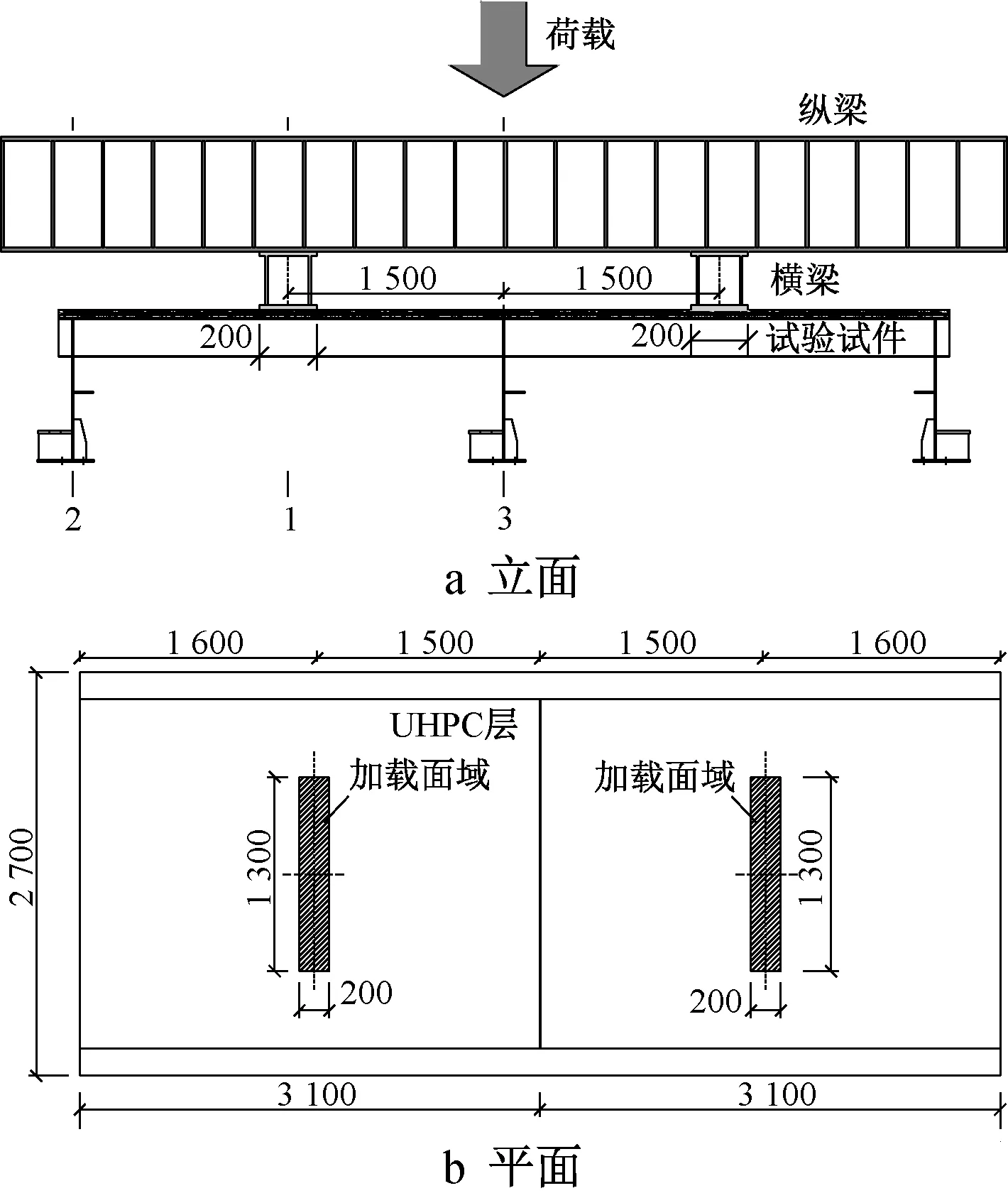

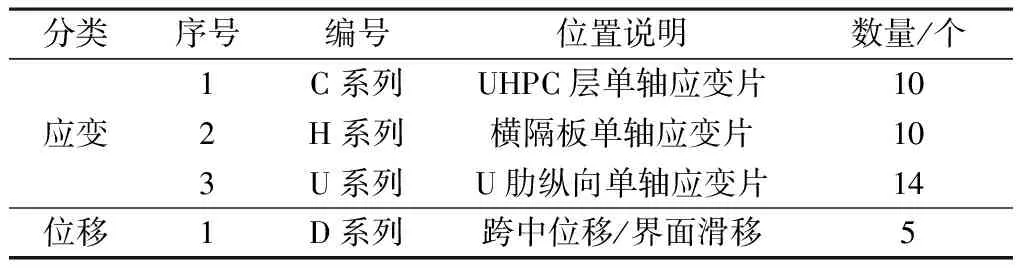

结合正交异性钢-UHPC组合桥面板受力特点,在试验过程中,重点关注UHPC层纵向滑移及负弯矩受拉区、U肋受力变形、中间横隔板受力变形等位置。故在上述位置布置应变及位移测点,测点布置如图4所示,测点统计如表5所示。

图4 应变及位移测点布置

表5 应变及位移测点统计

3 试验结果分析

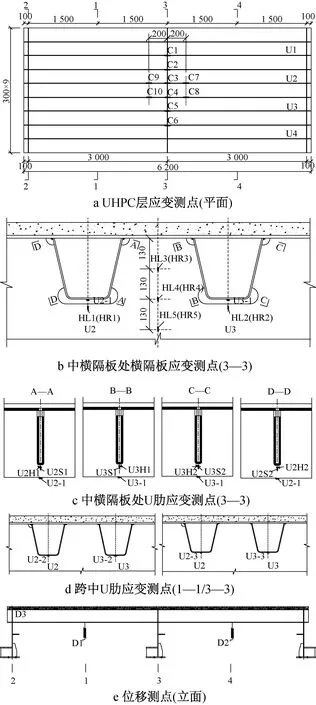

按试验加载等级逐级加载,采用东华动态测试采集仪DH5921连续采样,记录各测点应变及位移变化响应,主要试验结果如图5所示。由图5可知,当荷载约<2 000kN时,荷载-位移曲线基本呈线性增长;当跨中最大位移约6.28mm,再继续增加荷载时,荷载-位移曲线开始呈非线性增长;当跨中最大位移约11.92mm时,中间横隔板发生失稳屈曲破坏,最终试验加载至发现横隔板与U肋焊接处出现肉眼可见裂纹为止,此时位移约18.36mm。

图5 主要试验结果

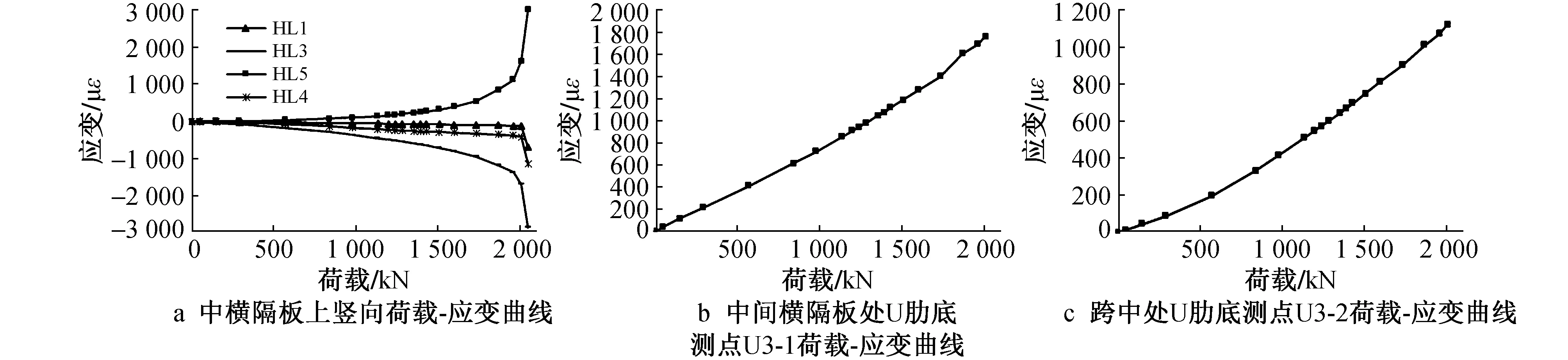

钢桥面板主要试验结果如图6所示。由图6可知,当荷载达到约1 600kN后,中间横隔板上竖向应变测点荷载-应变曲线开始呈非线性增长,此时对应的竖向压应变最大可达-800με(应力约161MPa)。而U肋不论在中间横隔板处还是跨中,荷载-应变基本均呈线性增长,其中,荷载达到约1 600kN时,中间横隔板处U肋底测点U3-1纵向拉应变为 1 280με(应力约257MPa),跨中处U肋底测点U3-2纵向拉应变为816με(应力约164MPa),可见结构承载力主要受中间横隔板受压稳定性控制。

图6 钢桥面板主要试验结果

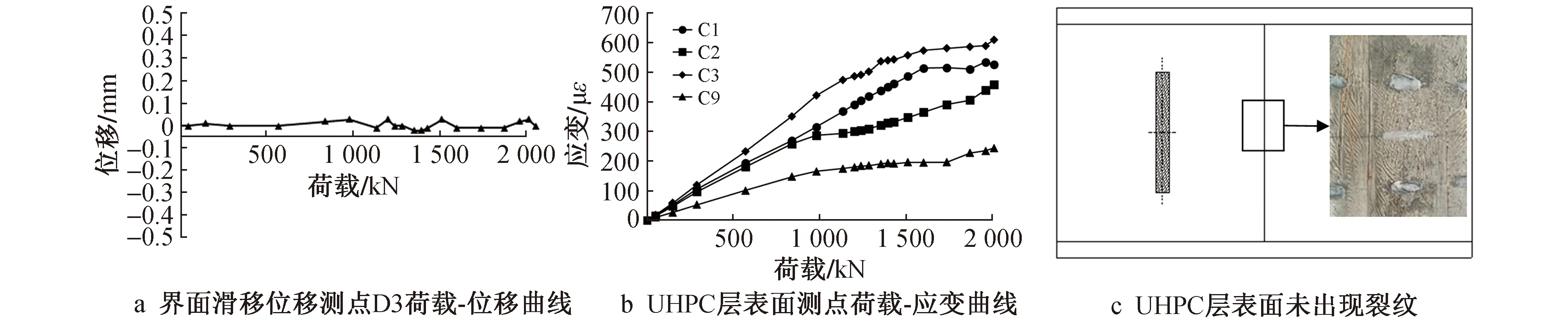

UHPC层主要试验结果如图7所示。由图7可知,随试验荷载不断增大,UHPC层表面拉应变不断增大,当荷载达到约2 050kN时,即中间横隔板发生失稳屈曲破坏时,此时钢-UHPC连接界面未出现相对滑动位移,最大实测拉应变达到610με时,UHPC层表面未发现任何开裂迹象。

图7 UHPC层主要试验结果

4 结语

本文以某大桥改造工程为背景,遵循模型尺度、制造工艺与实桥保持一致的原则,设计并制造了焊接栓钉纵桥向间距为实桥2倍的大型足尺钢-UHPC组合桥面板,并开展了模型试验研究。研究发现,在UHPC层及抗剪连接件最不利荷载位置进行加载,结构破坏模式为中间横隔板出现失稳开裂,而钢-UHPC连接界面未出现相对滑动位移。UHPC层表面最大实测拉应变达610με,未发现任何开裂迹象,表明试验模型采用UHPC层及抗剪连接件设计偏保守,当今工程应用的钢-UHPC组合桥面板焊接栓接纵桥向布置间距尚存在进一步优化空间。