基于响应面法的5052铝合金搅拌摩擦焊接工艺参数研究

慕铠丞,王进,王勇强,李宝阁,张会

基于响应面法的5052铝合金搅拌摩擦焊接工艺参数研究

慕铠丞,王进,王勇强,李宝阁,张会

(青岛理工大学 机械与汽车工程学院,山东 青岛 266000)

建立搅拌摩擦焊接工艺参数与焊接接头抗拉强度之间关系的响应曲面模型,并依此模型研究焊接工艺参数变化对接头抗拉强度所产生的影响,得到最佳工艺参数,提高焊接接头强度。以5052-H112铝合金为研究对象,基于响应面法优化设计试验方法,以转速、焊接速度、轴肩压入深度为因素,焊接接头的抗拉强度为响应值设计试验,建立对应的响应函数与回归模型,对模型进行方差分析,根据模型得到最佳工艺参数值,并与试验结果作比较。成功建立了响应模型,在分析模型和试验验证后发现,在选定的工艺参数范围内,当转速为737 r/min、焊接速度为60 mm/min、轴肩压入深度为0.3 mm时,接头抗拉强度达到最优值227 MPa。通过响应面分析得到,转速和焊接速度对抗拉强度的影响最大,且两者交互作用显著,在给定范围内随着转速和焊接速度的提高,抗拉强度增大至峰值后下降,轴肩压入深度单独对接头抗拉强度的影响较小,其与转速交互影响显著。通过响应曲面法优化后的焊接工艺参数明显提高了5052-H112铝合金搅拌摩擦焊焊接头抗拉强度。

搅拌摩擦焊;响应面法;方差分析;抗拉强度;5052铝合金

随着对交通工具运行速度要求的不断提升,交通设计轻量化已成为目前的研究热点,5052铝合金由于其轻质性、优异的耐腐蚀性、易加工性而被广泛应用于汽车、轨道交通、航空航天等领域的交通运输设备的制造中[1-3]。搅拌摩擦焊(Friction Stir Welding,FSW)是英国焊接研究所发明的一种非熔合固态连接工艺[4],常用于低熔点合金和传统焊接方法可焊性低的金属,擅长于有色金属焊接,特别是铝合金[5-7]。

目前国内外学者对用于铝合金连接的搅拌摩擦焊接技术的研究集中在转速、焊速、轴肩压入深度、搅拌头几何轮廓等工艺参数对焊接接头组织和力学性能的影响方面[8-10]。Leal等[11]研究发现,搅拌针几何形状对FSW的材料流动有较大影响,特别是在薄板焊接中,由于较高的冷却速度,材料流动的限制更为明显。Pandiyarajan等[12]使用4个参数和2个目标函数优化了FSW工艺,并使用期望函数法进行优化,总结归纳了焊接过程中影响更为显著的参数。Mohammadzadeh Jamalian等[13]发现,过高或过低的转速将因为热输入的过大或不足而产生具有显著缺陷的焊缝。

夏罗生等[14]通过试验证明了搅拌头转速与焊接速度的比值(/)是决定FSW接头质量的关键性因素。韦旭等[15]通过对5052铝合金的FSW对比试验得到,当搅拌头旋转速度为800 r/min、焊接速度为0.002 m/s时,抗拉强度最大为197.9 MPa,可达母材的93.3%。范文学等[16]通过响应面法研究了7A52铝合金搅拌摩擦焊的焊接速度、搅拌头转速及轴肩压入深度对接头抗拉强度的影响,并获得接头最佳参数组合为:焊接速度110 mm/min,搅拌头转速1 436 r/min,轴肩压入深度0.55 mm,得到最大预测抗拉强度为380 MPa。

焊接工艺参数与FSW接头强度间的联系尤为密切,通过优化工艺参数,将最大限度地提高FSW接头的抗拉强度,而通过经验判断亦或大量试验获得最优工艺参数在时间、成本、效率上均不可取,因此,文中采用响应面法(Response Surface Method,RSM),通过建立转速、焊接速度、轴肩压入深度对接头抗拉强度的响应模型,分析3种因素对FSW焊接质量的影响程度,并最终得到最佳工艺参数值。

1 试验材料与方法

1.1 试验材料

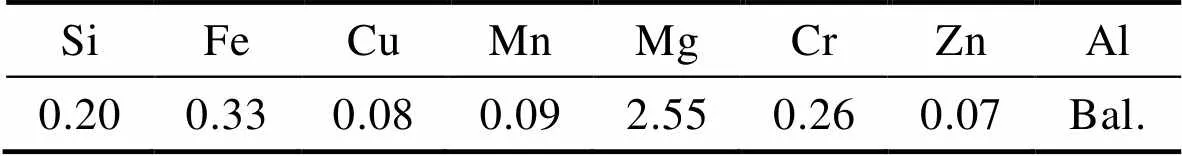

试验用材料为AA5052–H112铝合金板材,尺寸为120 mm´60 mm´5 mm,两块板材进行对接搅拌摩擦焊,板材的化学成分如表1所示。

表1 铝合金5052-H112化学成分

Tab.1 Chemical composition of aluminum alloy 5052-H112 wt.%

1.2 试验方法

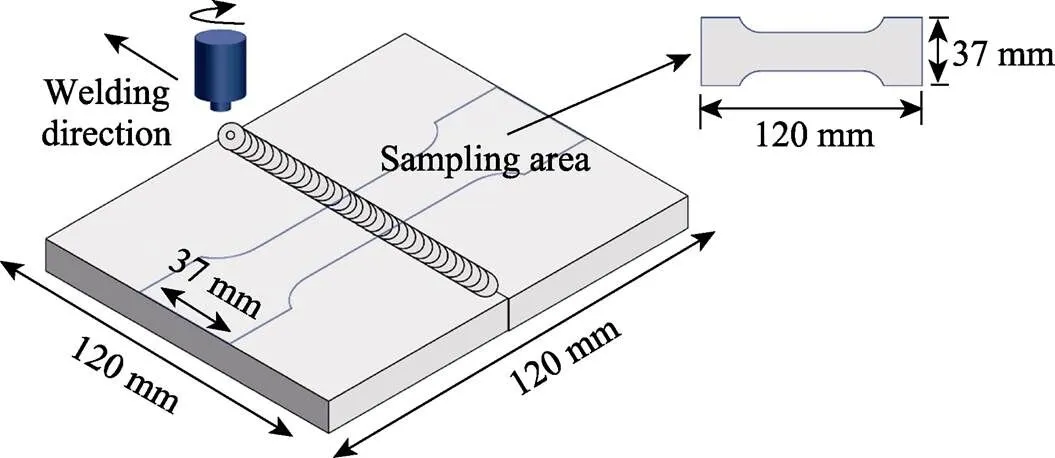

试验使用型号为HT–JC6×8/2的搅拌摩擦焊机(中国航天集团制造),搅拌针为圆锥螺纹型,长为4.7 mm,轴肩直径为15 mm,搅拌头倾角为2°,板材在焊接前用砂纸打磨去除氧化层后用丙酮清洗表面,焊接时两块板材对接固定在工作台,固定后的焊缝间隙应小于0.5 mm,刀具顺时针旋转。焊接后用线切割在中心区域截取长为120 mm、宽度为37 mm的拉伸样件,具体取样位置如图1所示。经线切割后得到的拉伸试样用800目的砂纸进行打磨处理,直到试样边缘处光滑,利用型号为WDW–50KN的高温拉伸机以2 mm/min的速度进行拉伸试验,记录抗拉强度。值得注意的是,试验中应确保断裂位置在焊接接头处,如若在其他区域断裂则需重新试验,拉伸后的试件实物如图2所示。

图1 拉伸试验取样示意图

图2 拉伸后断裂的样件

此次试验采用BBD(Box-Behnken Design)设计方法,该方法具有试验次数少、允许使用相对较少的因素组合来确定复杂的响应函数模型、设计简便等优点[17-20],可以较为准确地描述各因素之间的交互作用和作用机制,故采取此种设计方法。本文选取转速(),焊接速度()、轴肩压入深度()3个因素为变量进行归一化处理。为确定因素水平范围,进行了试验性实验,通过光学显微镜对接头横截面进行观测,以验证参数的可行性,确定接头外观光滑,表面平整,无明显缺陷(如裂纹、孔洞)形成等,最终选定各因素水平,得到BDD 3因素3水平设计表,具体见表2。

表2 BBD 3因素3水平

Tab.2 BBD’s 3 factors and 3 levels

2 数学模型与方差分析

2.1 数学模型

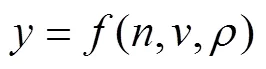

建立的响应函数表达式如式(1)所示。

响应面二阶函数表达式如式(2)所示。

式中:0为常数项;b为单个因素项影响系数;b为2个因素项交互作用系数;b为单个因素项的二次影响系数。

试验最终以抗拉强度m作为响应值输出,即m是转速()、焊接速度()、轴肩压入深度()的函数,故式(2)又可以式(3)来表达。

使用DesignExpert10.0作BBD设计方法设计样本试验,选取样本中心值为3次,共计15次样本试验,各试验方案及其抗拉强度结果如表3所示。

表3 试验方案与抗拉强度结果

Tab.3 Experimental scheme and tensile strength results

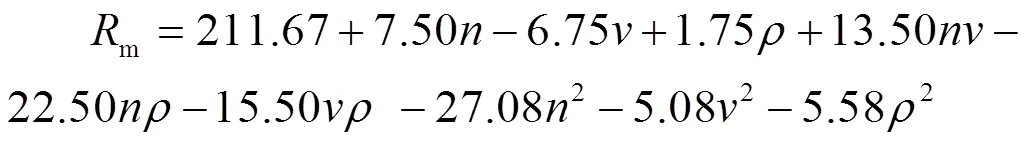

通过对设计矩阵和响应值进行多元回归分析,可以建立如式(4)所示二阶多项式方程。

2.2 方差分析

利用方差分析可以检验所建立模型方程拟合的显著性,当<0.05时,即表示所对应的模型有超过95%的概率是显著的,即可以认为该值所对应的模型项显著,从表4中可以看出,模型<0.05,故该回归模型具有显著意义。模型项、、、、、2具有显著性,失拟项不显著。确定系数2反应了模型的拟合程度,该值在0~1之间变化,越接近1则说明模型与实际情况拟合度越高。该模型的确定系数2=0.96,扣除回归方程所受到的包含项数影响的相关系数,得到调整后的确定系数adj2=0.90,两值相差较小,意味着试验结果和预测结果之间存在高度的相关性。图3为真实值和预测值的分布图,图中所有参数点近似沿直线两侧分布,表明该模型的预测值基本与真实值相吻合。综上分析,所开发的模型可用于预测当前工艺参数水平范围内任意参数组合下FSW接头的抗拉强度。

表4 响应面模型方差分析

Tab.4 Variance analysis of response surface model

3 结果与讨论

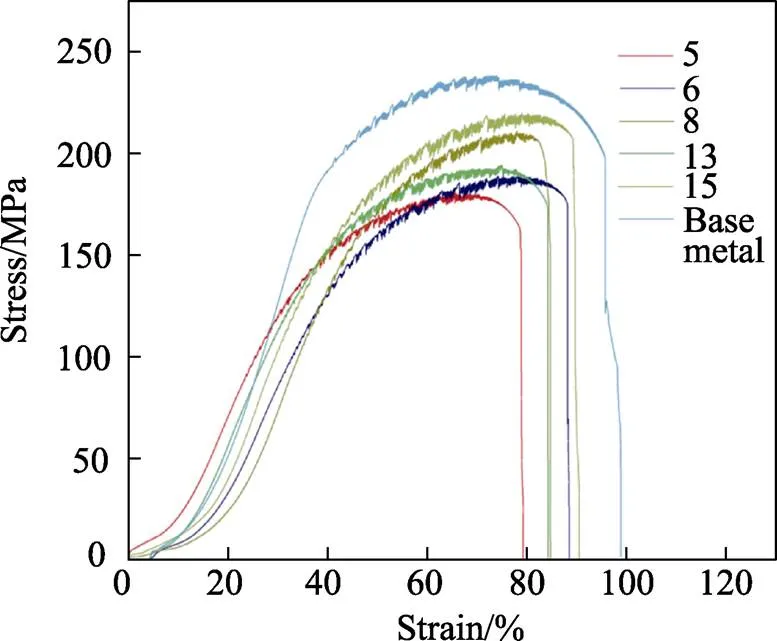

3.1 工程应力-应变曲线

图4是截取的部分抗拉强度较高的试验组的工程应力–应变曲线图,在所有试验中,最好的结果产生在第15组(转速为1 000 r/min,焊接速度60 mm/min,轴肩压入深度为0.2 mm的条件下),在此条件下测得的抗拉强度为221 MPa,约达到母材抗拉强度的92%,表明在给定参数范围内,FSW接头抗拉强度都是无法超过母材的。从图4中还可以较为直观地看到,不同工艺参数组合下得到的FSW接头抗拉强度差异显著,这主要是在焊接过程中热输入量不同所导致的,通常认为,转速与焊接速度共同决定了FSW过程中的热输入量,而轴肩压入深度对材料的流动有影响[21],3种工艺参数包括其两两之间的交互作用最终决定了FSW接头质量。因此,在进行参数优化之前有必要阐明焊接工艺参数对抗拉强度的影响。

3.2 工艺参数对FSW接头抗拉强度的影响

基于所开发的模型,在一个参数固定的条件下,将另外两个参数作为变量,可以得到3D响应曲面图和等高线图,如图5所示。在给定的轴肩压入深度和焊接速度下,转速对FSW接头抗拉强度的影响较为显著,如图5a—d所示。转速为500 r/min时,接头抗拉强度最低;转速约为950 r/min时,接头抗拉强度增加至最大值,之后继续升高转速,抗拉强度下降。较低转速下FSW接头的抗拉强度较差,主要是因为搅拌头搅拌作用不足,在一定范围内提高转速可以增强搅拌头的搅拌作用,从而产生加工硬化效应,提高抗拉强度,而当转速继续提高时,过量的热输入起到主导作用,热输入不足或过量会影响材料流动行为,导致搅拌区内的晶粒粗化,因此抗拉强度随之降低[22]。

图3 真实值与预测值

图4 工程应力–应变曲线

在给定的旋转速度和轴肩压入深度下,焊接速度在初始提高时会使接头抗拉强度提高,在焊接速度为130 mm/min时达到峰值,随后再提高焊接速度,接头抗拉强度维持在一定水平后下降,如图5a、e所示。在较低的焊接速度下,过量的热输入起主导作用将显著降低接头质量,随着焊接速度提升而得到改善。当焊接速度过高,热量输入并未使得金属材料达到较好的塑性流动状态,搅拌头就已进入下一焊接区域,将导致焊接接头冷却速度过快,从而降低发生在FSW中的再沉淀,沉淀硬化,抗拉强度下降[23-24]。结合等高线图(图5b)来看,等高线呈椭圆形说明转速与焊接速度交互作用显著,抗拉强度的最大值靠近响应面中心。

从图5c、e中可以看到,轴肩压入深度单独对抗拉强度的影响较不显著,其主要受转速交互作用影响,在转速较低时,轴肩压入深度的初始增加会显著提高接头抗拉强度,产生这一现象是因为轴肩压深的增大增强了材料流动,在一定范围内增大轴肩压入深度可以对材料起到增塑作用,加强材料的混合和相互扩散,有利于强度的提高。当轴肩压入深度过大时,轴肩伸入材料过多产生挤压作用,使得塑性状态金属溢出,冷却后会在接头外部形成层状飞边缺陷[25],此外,轴肩与材料接触面变大,致使摩擦力增大,搅拌头向前移动的阻力也会增大,还会导致过量的热输入,沉淀强化条件恶化,从而使得抗拉强度降低,这一现象在转速较高时尤为明显。从等高线图(图5d)来看,轴肩压入深度与转速的交互作用显著。另外,轴肩压入深度与焊接速度的交互作用较小,抗拉强度最大值偏离响应面中心(图5e、f)。

图6是不同工艺参数下FSW焊缝表面的宏观形貌图,通过观察可以发现,图6a中焊缝表面较为粗糙,纹路间隙较大且略有凸起感,这可能是因为转速较低,搅拌作用不充分,且焊接速度较高所产生的摩擦热不足以使得材料达到较好的塑性流动状态所导致的;图6b中试样焊缝表面有大量毛刺,并伴随着起皮现象,以及大量飞边出现,这可能是由于转速较高及轴肩压入深度较大,从而产生较高的热输入量,导致接头出现缺陷。图6c中试样在最优工艺参数条件下获得,该接头表面鱼鳞状纹路均匀致密,外观光滑无缺陷,虽然在较高的轴肩压入深度下存在一些飞边缺陷,但其只影响焊缝美观,并不影响最终接头质量。

图5 工艺参数对抗拉强度的响应面图及其对应的等高线图

图6 焊缝宏观形貌

3.3 工艺参数优化

利用响应面分析得出焊接工艺参数对FSW接头抗拉强度影响的同时,根据Design Expert软件还能得出模型预测的最佳工艺参数:转速=736.7 r/min、焊接速度=60.000 1 mm/min、轴肩压入深度= 0.3 mm。考虑到机床精度问题,最终选定转速= 737 r/min、焊接速度=60 mm/min、轴肩压入深度= 0.3 mm作为最终优化工艺参数并对其进行验证试验,测得抗拉强度为227 MPa,与软件模拟结果232 MPa基本吻合,该结果明显优于其他试验结果,其焊缝宏观形貌如图6c所示。

4 结论

1)利用响应面法可以成功建立了分析AA5052– H112铝合金FSW工艺参数(转速、焊接速度、轴肩压入深度)与接头抗拉强度之间关系的数学模型,并使用方差分析和散点图检查了模型的可靠性。

2)通过对响应曲面图的分析得出了焊接工艺参数对抗拉强度的影响,并讨论了产生这些影响的原因。转速和焊接速度对接头抗拉强度影响最大,且两者交互作用显著。抗拉强度随两者的增大呈现先增大至峰值而后减小的趋势。轴肩压入深度单独作用不显著,但受转速交互影响明显。在较低的转速下提高轴肩压入深度有利于材料的流动,对接头抗拉强度起增强作用。但转速较高时,再提高轴肩压深会产生过量热输入,致使FSW接头抗拉强度下降。

3)工艺参数优化结果表明,接头抗拉强度在=737 r/min、=60 mm/min、=0.3 mm时获得最优值227 MPa,该值约为母材强度的94%。

[1] MOHAMMADISEFAT M, GHAZANFARI H, BLAIS C. Friction Stir Welding of 5052-H18 Aluminum Alloy: Modeling and Process Parameter Optimization[J]. Journal of Materials Engineering and Performance, 2021, 30(3): 1838-1850.

[2] MUHAYAT N, HARJONO M S, DEPARI Y P D S, et al. Friction Stir Welded AA5052-H32 under Dissimilar Pin Profile and Preheat Temperature: Microstructural Observations and Mechanical Properties[J]. Metals, 2021, 12(1): 4.

[3] 张璐霞, 林乃明, 邹娇娟, 等. 铝合金搅拌摩擦焊的研究现状[J]. 热加工工艺, 2020, 49(3): 1-6.

ZHANG Lu-xia, LIN Nai-ming, ZOU Jiao-juan, et al. Research Status on Friction Stir Welding of Aluminum Alloy[J]. Hot Working Technology, 2020, 49(3): 1-6.

[4] KAHHAL P, GHASEMI M, KASHFI M, et al. A Multi-Objective Optimization Using Response Surface Model Coupled with Particle Swarm Algorithm on FSW Process Parameters[J]. Scientific Reports, 2022, 12: 2837.

[5] VAHDATI M, MORADI M, SHAMSBORHAN M. Modeling and Optimization of the Yield Strength and Tensile Strength of Al7075 Butt Joint Produced by FSW and SFSW Using RSM and Desirability Function Method[J]. Transactions of the Indian Institute of Metals, 2020, 73(10): 2587-2600.

[6] KUMAR P, SHARMA S. Influence of FSW Process Parameters on Formability and Mechanical Properties of Tailor Welded Blanks AA6082-T6 and AA5083-O Using RSM with GRA-PCA Approach[J]. Transactions of the Indian Institute of Metals, 2021, 74(8): 1943-1968.

[7] RUSKIN BRUCE A, PREM KUMAR P, ARUL K, et al. Experimental Characteristics and Optimization of Friction Stir Welded AA5052-AA6061 Using RSM Technique[J]. Materials Today: Proceedings, 2022, 59: 1379-1387.

[8] KUMAR J, MAJUMDER S, MONDAL A K, et al. Influence of Rotation Speed, Transverse Speed, and Pin Length during Underwater Friction Stir Welding (UW-FSW) on Aluminum AA6063: A Novel Criterion for Parametric Control[J]. International Journal of Lightweight Materials and Manufacture, 2022, 5(3): 295-305.

[9] CEVIK B, ÖZÇATALBAŞ Y, GÜLENÇ B. Effect of Welding Speed on the Mechanical Properties and Weld Defects of 7075 Al Alloy Joined by FSW[J]. Metallic Materials, 2016, 54(4): 241-247.

[10] ÇAM G, JAVAHERI V, HEIDARZADEH A. Advances in FSW and FSSW of Dissimilar Al-Alloy Plates[J]. Journal of Adhesion Science and Technology, 2023, 37(2): 162-194.

[11] LEAL R M, LEITÃO C, LOUREIRO A, et al. Material Flow in Heterogeneous Friction Stir Welding of Thin Aluminium Sheets: Effect of Shoulder Geometry[J]. Materials Science and Engineering: A, 2008, 498(1/2): 384-391.

[12] PANDIYARAJAN R, MARIMUTHU S. Parametric Optimization and Tensile Behaviour Analysis of AA6061-ZrO2-C FSW Samples Using Box-Behnken Method[J]. Materials Today: Proceedings, 2021, 37: 2644-2647.

[13] MOHAMMADZADEH JAMALIAN H, FARAHANI M, BESHARATI GIVI M K, et al. Study on the Effects of Friction Stir Welding Process Parameters on the Microstructure and Mechanical Properties of 5086-H34 Aluminum Welded Joints[J]. The International Journal of Advanced Manufacturing Technology, 2016, 83(1): 611-621.

[14] 夏罗生. 搅拌摩擦焊工艺参数对7050铝合金接头性能影响的研究[J]. 兵器材料科学与工程, 2013, 36(4): 41-44.

XIA Luo-sheng. Influence of FSW Technology on Joint Performance of 7050 Aluminum Alloy[J]. Ordnance Material Science and Engineering, 2013, 36(4): 41-44.

[15] 韦旭, 汪建利, 汪洪峰. 5052铝合金搅拌摩擦焊接的组织和力学性能[J]. 兵器材料科学与工程, 2020, 43(4): 77-80.

WEI Xu, WANG Jian-li, WANG Hong-feng. Microstructure and Mechanical Properties of 5052 Aluminum Alloy Welded Joint by FSW[J]. Ordnance Material Science and Engineering, 2020, 43(4): 77-80.

[16] 范文学, 陈芙蓉. 基于响应面法7A52高强铝合金FSW接头抗拉强度预测及优化[J]. 焊接学报, 2021, 42(9): 55-60.

FAN Wen-xue. CHEN Fu-rong. Prediction and Optimization of Tensile Strength of 7A52 Aluminum Alloy Friction Stir Welding Joints Based on Response Surface Methodology[J]. Transactions of the China Welding Institution, 2021, 42(9): 55-60.

[17] FERREIRA S L, BRUNS R E, FERREIRA H S, et al. Box-Behnken Design: An Alternative for the Optimization of Analytical Methods[J]. Analytica Chimica Acta, 2007, 597(2): 179-186.

[18] NGUYEN N K, BORKOWSKI J J. New 3-Level Response Surface Designs Constructed from Incomplete Block Designs[J]. Journal of Statistical Planning and Inference, 2008, 138(1): 294-305.

[19] RAY S, REAUME S J, LALMAN J A. Developing a Statistical Model to Predict Hydrogen Production by a Mixed Anaerobic Mesophilic Culture[J]. International Journal of Hydrogen Energy, 2010, 35(11): 5332-5342.

[20] AL-SABUR R. Tensile Strength Prediction of Aluminium Alloys Welded by FSW Using Response Surface Methodology-Comparative Review[J]. Materials Today: Proceedings, 2021, 45: 4504-4510.

[21] GHETIYA N D, PATEL K M. Prediction of Tensile Strength and Microstructure Characterization of Immersed Friction Stir Welding of Aluminium Alloy AA2014-T4[J]. Indian Journal of Engineering and Materials Sciences, 2015, 22(2): 133-140.

[22] RATHINASURIYAN C, KUMAR V S S. Optimisation of Submerged Friction Stir Welding Parameters of Aluminium Alloy Using RSM and GRA[J]. Advances in Materials and Processing Technologies, 2021, 7(4): 696-709.

[23] SASIKUMAR A, GOPI S, G MOHAN D. Effect of Welding Speed on Mechanical Properties and Corrosion Resistance Rates of Filler Induced Friction Stir Welded AA6082 and AA5052 Joints[J]. Materials Research Express, 2021, 8(6): 066531.

[24] JACQUIN D, GUILLEMOT G. A Review of Microstructural Changes Occurring during FSW in Aluminium Alloys and Their Modelling[J]. Journal of Materials Processing Technology, 2021, 288: 116706.

[25] 赵磊, 张田仓, 李晓红, 等. 轴肩压入深度对AA2024/AA2024搅拌摩擦焊接头连接质量的影响[J]. 焊接学报, 2013, 34(7): 97-100.

ZHAO Lei, ZHANG Tian-cang, LI Xiao-hong, et al. Effects of Shoulder Plug Depth on Joining Performance of AA2024/AA2024 Friction Stir Welded Joints[J]. Transactions of the China Welding Institution, 2013, 34(7): 97-100.

Process Parameters of 5052 Aluminum Alloy Friction Stir Welding Based on Response Surface Method

MU Kai-cheng, WANG Jin, WANG Yong-qiang, LI Bao-ge, ZHANG Hui

(School of Mechanical and Automotive Engineering, Qingdao University of Technology, Shandong Qingdao 266000, China)

The work aims to establish a response surface model of the relationship between the friction stir welding process parameters and the tensile strength of friction stir welded joints, and analyze the effects of the changes of welding process parameters on the tensile strength of joints, to obtain the best process parameters and improve the strength of welded joints. With 5052-H112 aluminum alloy as the research object, with rotating speed, welding speed, shaft shoulder pressing depth as factors, and with welded joint tensile strength as the response value, the experiment was designed based on the response surface method optimization design experiment method. The corresponding response function and regression model were established for variance analysis. The best process parameters obtained from the model were compared with the experimental results. Finally, the mathematical model was established successfully. After the analysis of the model and the test verification, it was found that the optimal joint tensile strength was 227 MPa when the rotating speed was 737 r/min, the welding speed was 60 mm/min and the shaft shoulder pressing depth was 0.3 mm in the selected process parameters. The conclusion can be obtained from response surface analysis that rotating speed and welding speed have the greatest influence on tensile strength, and the interaction between the two is significant. In a given range, with the increase of rotating speed and welding speed, the tensile strength increases to the peak and then decreases. The depth of shoulder pressing has a small influence on the tensile strength of the joint alone, and the interaction effect with the speed is significant. The welding parameters optimized by response surface method can obviously improve the tensile strength of 5052-H112 aluminum alloy friction stir welded joint.

friction stir welding; response surface method; variance analysis;tensile strength; 5052 aluminum alloy

10.3969/j.issn.1674-6457.2023.02.005

TG456.9

A

1674-6457(2023)02-0037-07

2022–06–22

2022-06-22

山东省重点研发计划(2019GGX102023)

Key Research and Development Project of Shandong Province (2019GGX102023)

慕铠丞(1996—),男,硕士生,主要研究方向为镁-铝异种合金搅拌摩擦焊。

MU Kai-cheng (1996-), Male, Postgraduate, Research focus: friction stir welding of Mg-Al dissimilar alloy.

王进(1978—),男,博士,教授,主要研究方向为渐进成形、旋压成形和搅拌摩擦焊。

WANG Jin (1978-), Male, Doctor, Professor, Research focus: progressive forming, spinning forming and friction stir welding.

慕铠丞, 王进, 王勇强, 等. 基于响应面法的5052铝合金搅拌摩擦焊接工艺参数研究[J]. 精密成形工程, 2023, 15(2): 37-43.

MU Kai-cheng,WANG Jin, WANG Yong-qiang, et al. Process Parameters of 5052 Aluminum Alloy Friction Stir Welding Based on Response Surface Method[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 37-43.