重载组合列车纵向力劣化分析与运行安全研究

徐明龙,李谷,李蔚,张涛,张文璐,白付维

(1. 中国铁路太原局集团有限公司,山西 太原 030013;2. 中国铁道科学研究院集团有限公司,北京 100081;3. 中南大学 交通运输工程学院,湖南 长沙 410075;4. 大秦铁路股份有限公司 科学技术研究所,山西 太原 030013)

在承担大宗货物运输的铁路专用线上开行重载列车无疑是提高运输效率、获取运营收益的有效举措,因此重载运输在全球多个国家得到大力发展。与此同时,涉及列车运行安全的问题也随之而来,其根源在于长大重载列车纵向力劣化导致的列车运行安全风险增大。为确保重载列车的运行安全,不仅需要优化操纵以减小纵向力,还需加强机车车辆运动过程的抗压稳定性,进一步提高其承受纵向冲击的能力。针对重载组合列车纵向力与运行安全问题,国内外相关专家相继开展了重载组合列车中部机车运行安全性试验[1]、列车运行稳定性[2-6]、列车重联控制策略及纵向动力学仿真平台[7-15]等研究。通过理论分析及实践,指出长大重载组合列车的控制特点,特别是在运行过程中存在纵向力劣化及变异现象,尤其是中部机车纵向力在工况变化时将发生突变,严重时甚至引起渡板变形等问题,危及列车运行安全。美国、澳大利亚和南非等国家重载列车主要采用Locotrol系统+电控空气制动系统(ECP)施加空气制动与缓解[16-19],列车前后部制动力的建立与解除同步性较好,且上述国家的铁路线路海拔落差较小,因此纵向力安全风险较小。但ECP系统具有较高的制造及维护成本。结合我国国情,大秦铁路2万t重载组合列车采用Locotrol系统+传统空气制动系统+可控列尾装置,制动和缓解过程中列车前后部车辆制动力同步性差,纵向冲动明显。特别是空气制动缓解时,全列只有头部与中部机车作为风源为列车管充风,车辆随着压力波的传递逐个缓解,造成纵向力的累计与传递,并在列车中部附近达到峰值。列车前阻后涌时会造成超常压钩力,而前涌后阻时则造成超常拉钩力,纵向力剧烈变化的幅度可能会超出机车车辆结构的设计承受能力。加之大秦线海拔落差大,重车线下坡道集中且长度大,同时为保证运量,乘务员需采用循环制动的操纵方法,所以安全风险较为突出。因此,本文通过对重载组合列车在不同工况下的一系列试验,探究大秦线中部从控机车在循环制动过程中的纵向力劣化机理,提出操纵优化方案,结合纵向动力学仿真模型加以验证,为优化重载组合列车操纵,保障列车运行安全提供可行方案。

1 大秦线重载运行概况

大秦铁路全长653 km,重载组合列车往返于山西省湖东站与河北省秦皇岛站之间,年运量4亿多吨,承担着全国铁路煤炭运量的近1/5。其中,湖东至秦皇岛方向为重车下坡方向,返程则是空车上坡方向。

大秦线运行的重载组合列车采用“1+1+可控列尾”编组方式,如图1所示。这种编组模式对于运输组织非常有利,可在需要时很方便地将前后各1万t牵引重量分解为2个单元的万吨列车。但同时,中部从控机车所受纵向力亦有其特殊性,即除了由于自身牵引、电制动或空气制动所引起的纵向力之外,对其构成更大威胁的是来自于前后各1万t列车的涌动所造成的纵向力。

图1 大秦线“1+1+可控列尾”重载组合列车编组方式Fig. 1 Daqin Railway heavy-haul combined trains formation mode of ‘1+1+end-of-train (EOT) device’

大秦线湖东至茶坞方向有2个连续的长大下坡区段。第1坡段持续长度47 km,最大坡度-12‰,平均坡度-8.2‰;第2坡段持续长度50 km,最大坡度-12‰,平均坡度-9.1‰,如图2和图3所示。这2处长大下坡区段是大秦线重载运输最困难的区间,所有经过的列车都须通过实施空电联合循环制动进行调速,在此过程中,中部从控机车所受纵向力的作用最为复杂,而不同的操纵方式也将影响机车承受纵向力的大小。

图2 第1坡段示意图Fig. 2 Schematic diagram of the first slope

图3 第2坡段示意图Fig. 3 Schematic diagram of the second slope

2 中部从控机车纵向力分析

重载组合列车在运行过程中,中部机车的纵向力分析是一个复杂的问题。由于中部机车可以产生牵引和电制动力,其受力状态与前后车辆均存在差异,特别当工况切换时,这种差异将造成中部机车的纵向力劣化。因此,本节对不同的空气制动停车工况和循环制动工况下的中部机车受力分别开展了试验对比分析。试验列车编组为HXD1+105辆C80货车+HXD1+105辆C80货车+可控列尾。采用测力车钩装置采集列车运行过程中的车钩力,测力车钩安装在从控机车后钩位置。

2.1 空气制动停车工况

空气制动停车试验考虑了4种工况,即减压100 kPa空气制动停车,从控机车隔离后减压100 kPa空气制动停车、常用制动停车和紧急制动停车,且每种工况分别试验3~4次。上述试验工况中,实际测得中部从控机车的所受最大纵向压钩力绝大多数在1 000 kN以上,其中最大值约为1 915 kN,最小值约为915 kN,均出现在常用全制动停车工况。表1~表4给出了2万t重载组合列车的中部从控机车在4种典型空气制动停车试验工况下的受力情况。

表1 减压100 kPa空气制动停车工况Table 1 Process from 100kPa service braking to stop

表2 从控机车隔离下的减压100 kPa空气制动停车工况Table 2 Process from 100 kPa service braking to stop with isolated slave locomotive

表3 常用全制动停车工况Table 3 Process from 170 kPa service braking to stop

根据表1~表4可以看出,随着制动初速的降低、坡道变陡、制动作用的加大,车辆纵向力均呈现出上升趋势。同时,当中部机车发生工况切换制动力归零时,相当于发生中部机车的切除,车辆纵向冲动将加大。因此,在考虑工况切换的机车控制策略时,应当对中部机车上的电制动力与空气制动力的匹配关系进行研究,进而优化重载组合列车的纵向力分布,提高列车运行的安全性。

表4 紧急制动停车工况Table 4 Process from emergency braking to stop

2.2 循环制动调速工况

在2个连续的长大下坡区段,仅依靠前后重联机车的电制动力难以将列车速度控制在线路允许的范围之内,必须通过数次循环空气制动才能使速度得到有效控制。其中,第1坡段一般需要经过3次循环制动调速,第2坡段则需要经历4~5次循环制动。每次循环制动的减压量固定为50 kPa,制动初速一般在70~80 km/h之间,缓解初速通常在30~50 km/h之间,制动持续时间则根据控制列车的速度目标值掌握。循环制动过程中,通常还带有一定的电制动力,因此在这一过程中对从控机车纵向力产生影响的因素较多。

试验结果可知,在2个坡段每一次的制动-缓解循环中,纵向力的变化过程具有共同特点,即在空气制动减压开始后,列车速度得以缓慢降低,在此过程中,主控和从控机车通常同时施加100~200 kN左右的电制力,此时列车纵向力属于稳态变化过程,列车不会产生剧烈的纵向力冲动。当列车速度降低至30~50 km/h目标值后,主控机车发出缓解操纵指令,从控机车通常在4 s内产生同步动作,开始充风缓解。当缓解开始30~50 s的时间段内,头部主控机车通过列车管向其后部车辆充风,中部从控机车向其前后车辆充风,由于列车尾部距中部机车较远,列车尾部车辆实际充风缓解速度要慢于前部车辆,使得前半列车辆缓解加快而后半列车辆缓解减慢,从而产生前后车辆的前后涌动,对从控机车形成压钩和拉钩力的交替作用。

这2个坡段典型的循环制动及车钩力变化过程,如图4和图5所示。由图可知,中部从控机车的纵向力突变会在缓解开始后的一个较短时间段内出现。

公路桥梁施工之前,需要做好充分的准备工作,进而保证公路桥梁的施工能够顺利的进行。施工之前,相关管理人员需要对施工现场进行实地调查,对施工设计方案进行审查,根据实际情况对施工方案进行合理的修改。需要提前考虑好施工过程中可能遇到的各种问题,然后严格根据施工方案以及相关规范标准的要求进行施工。如果在施工过程中发现问题,需要及时采取相应的解决措施,进而保证公路桥梁施工的质量以及安全。

图4 第1坡段循环制动调速过程典型示例Fig. 4 A typical example of the first slope section cyclic braking speed regulation process

图5 第2坡段循环制动调速过程典型示例Fig. 5 A typical example of the second slope section cyclic braking speed regulation process

图6所示为第1坡段中典型的一次循环制动调速全过程示例。由图可知,减压制动过程中纵向力始终处于低水平,最大拉钩力不超过300 kN,最大压钩力不超过100 kN。而当缓解开始后的一个较短时间段内,中部从控机车纵向力经历了一次从拉钩至压钩急剧变化并逐渐衰减的过程,整个过程大约持续30 s,最大纵向力正是发生在这一过程中。

图6 循环制动过程中的纵向力Fig. 6 Longitudinal force during cyclic braking process

图7给出了2个坡段范围内,从控机车纵向力的分布状况。从图中可以看出,2个坡段内各次循环制动产生的纵向拉钩和压钩力的总体水平基本相当,最大值都基本维持在±1 500 kN左右,且每个坡段的首末次循环制动所造成的纵向拉钩力相对较大,中间次循环制动所造成的纵向力相对较小。

图7 2个坡段的循环制动所造成的从控机车纵向力Fig. 7 Longitudinal force of slave locomotive during cyclic braking process during two slope sections

3 纵向力影响因素分析

为了明确重载列车调速制动过程中不同因素对纵向力的影响,本节对试验过程中影响中部从控机车纵向力的若干因素进行了关联性分析。其中,主要考虑了等效坡度、制动初速、缓解初速、制动-缓解初速差和电制力等。本节试验的列车编组及测力车钩位置均与第2部分的试验条件一致。

3.1 坡度的影响

将在循环制动调速过程中,从控机车所受的纵向力与该循环所经过路段的等效坡度进行相关性分析,结果如图8(a)所示。从图中纵向力的分布趋势可以看出,在坡度小于6‰的区段上基本无拉钩力的作用,随着等效坡度的增大,纵向拉钩力幅值逐渐增长,并在坡度为9‰左右达到最大值,之后呈现下降趋势。压钩力幅值则随着等效坡度的增大逐渐减小。

3.2 制动初速的影响

图8(b)给出了从控机车所受纵向力随循环制动初速的分布关系。从图中可以看到,拉钩力峰值基本不受制动初速的影响,而压钩力峰值则随着制动初速的增大而增长,制动初速在65 km/h以下时,纵向压钩力低于1 000 kN。

3.3 缓解初速的影响

图8(c)所示为从控机车纵向力随缓解初速的分布状况。从中可以看到,缓解初速越低,拉钩力呈现逐渐增大趋势,压钩力呈现逐渐减小趋势。

3.4 制缓速差的影响

图8(d)所示为从控机车纵向力随制动-缓解初速差的分布状况。从中可以看到,随着速差的增大,拉钩力略有增大的趋势,而压钩力基本保持稳定。拉钩力和压钩力与速差的关联性不明显。

3.5 电制动力的影响

在2个坡段循环制动的过程中,机车通常还需施加一定的电制动力。图8(e)给出了从控机车所受纵向力随电制动力变化的情况。从图中可以看出,随着电制动力的增大,纵向压钩力有所增大,而拉钩力逐渐减小。

图8 从控机车纵向力与各个要素之间的关系Fig. 8 Relationship between longitudinal force of slave locomotive and various elements

4 重载列车运行安全性提升途径

由上述分析可知,虽采用了同步操控措施,但在制动调速过程中,中部从控机车仍然处在较大的纵向力作用下。如此,行车安全风险则主要存在于2个方面:一是当拉钩力过大时,容易造成车钩、缓冲器或车体的结构破坏,且长期的大拉钩力运行也会产生疲劳损伤;二是当压钩力过大时,车钩和缓冲器的受压稳定性将起到关键作用,一旦出现压屈失稳,车钩将发生向一侧的不可逆偏转。此时,巨大的纵向力就会通过偏斜的车钩转换成很大的横向分力作用在车钩尾部,并通过车体-转向架传递到轮轨,最终需靠轮缘贴靠钢轨产生的轮轨横向力才能得以平衡。但同时,由于轮轨横向力作用到钢轨上产生的倾覆力矩,此时钢轨的抗侧翻能力就成为了关键,当其超出了钢轨的承载极限时就会将钢轨挤翻造成车轮掉轨,或是当轮轴横向力过大,突破了轨排横向稳定极限时,便会造成整个轨排的横移,而威胁到后部列车的运行安全。

由上述机理分析可知,提升重载列车运行安全性有2种途径:一是提高钩缓装置的受压稳定性;二是通过优化操纵,尽可能把纵向力控制在低水平。

4.1 提高钩缓装置的受压稳定性

在钩缓装置的抗压稳定性方面,我国铁路机车大量采用的是100型车钩,其通过钩尾圆柱面传递纵向力,同时所产生的摩擦力和借助于钩尾扁销使车钩稳定在最小偏转角等,都可有效减小由纵向冲动产生的横向分力。对于重载机车,车钩缓冲装置目前大量配套使用了胶泥缓冲器,如图9所示。

图9 100型车钩+QKX100型胶泥缓冲器结构示意图Fig. 9 Structure diagram of type 100 coupler + QKX100 cement buffer

随着重载组合列车的高强度作业需求,目前服役的部分QKX100型弹性胶泥缓冲器也出现了弹性胶泥芯子的胶泥泄漏问题。胶泥芯子的密封失效原因主要包括以下2点:1) 受到较大的纵向作用力。在循环制动调速过程中,会产生较大的车辆冲击,中部机车所受的车钩力大、动态载荷高,缓冲器需要吸收较大的冲击动能。2) 胶泥芯子活塞柱的行程大。频繁的往复运动将增大活塞柱相对密封圈的磨耗,使之超出自身补偿的范围,造成胶泥泄漏[19]。因此,从钩缓装置稳定性的角度考虑,应当减少重载组合列车在运行过程中的调速频次,以减小车辆间的冲动,保障缓冲器工作的有效性。另外,从钩缓装置结构上考虑,为了提高压钩稳定性,必须注意保持车钩尾部圆柱面处于干摩擦状态,同时缓冲器对车钩纵向运动要有足够的跟随性,即当车钩出现纵向压缩或释放运动时,缓冲器必须紧跟车钩的动作,使钩尾始终保持在随时可产生横向摩擦力的状态,这意味着缓冲器必须保持其良好的工作特性,钩缓装置在设计上需要加以完善。

4.2 优化操纵方法

4.2.1 利用坡度变化和改变电制力的优化操纵

以上试验结果表明,线路坡度、缓解时的电制力都会对纵向力产生一定的影响,如能充分利用以上条件可实现降低列车纵向力的目的。借助坡度变化控制循环制动的缓解时机是一种减小列车纵向力的方法,如当前半列车辆处于较小坡度的下坡道甚至平坡道上,而后半列车位于较大下坡道时,列车充风缓解。此时,前半列车辆虽然缓解较快但下滑惯性力较小,后半列车辆虽然下滑惯性力较大,但因制动缓解较慢而受到制约,如图10所示。

图10 重载组合列车变坡道运行示意图Fig. 10 Schematic diagram of ramp-changing running of heavy-haul combined trains

如此,便形成了前后半列车辆的纵向力自平衡,使得最终汇集到中部从控机车处的纵向拉钩力显著降低,弱化了“前拉后拽”现象。但是此方法只能降低缓解后的拉钩力,反而会造成缓解后的压钩力增加,强化了“前堵后涌”现象。根据第3.5节的分析,降低列车缓解时的电制力可降低缓解后的压钩力,因此将二者结合能有效改善车辆的纵向冲动。

4.2.2 列车纵向动力学仿真模型

在列车实际牵引运行中,需要尝试不同的操纵策略,找出最优操纵方法。而受牵引运行安全和试验条件的制约,特别是一些极端试验往往不能进行,所以需要建立重载组合列车纵向动力学模型,利用动力学仿真的结果,从中找出最优操纵方法,以指导司机进行优化操纵。

列车纵向动力学仿真主要用来分析不同车辆编组、不同车辆配置、不同运行工况及不同线路条件下组成列车的车辆间的纵向动力作用。列车纵向动力学仿真模型以每节机车车辆作为一个分离体,整列车的自由度等于组成列车的机车车辆总数,如图11所示。

图11 列车纵向动力学模型及车辆的受力示意图Fig. 11 Schematic diagram of longitudinal train dynamic model and force

其基本原理是根据力学模型,考虑列车纵向运动的所有因素,包括机车的牵引和动力制动特性、列车空气制动系统和钩缓装置的特性及各种运行阻力,按物理模型进行仿真,再对各个机车和车辆建立运动方程式,详细求解列车中各节车辆的纵向运动过程[13]。

每节车辆上的纵向动力学微分方程为:

其中:i为第i节车,i=1~N;mi为第i节车的质量;为第i节车的加速度;Fci-1为第i节车的前车钩力,当i=0时,Fci-1=0;Fci为第i节车的后车钩力,当i=N时,Fci=0;FTEi为机车牵引力,仅作用于机车;FDBi为机车的动力制动力,仅作用于机车;FBi为空气制动力,作用于机车车辆;Fwi为第i节车的运行阻力,包括基本运行阻力、坡道阻力、曲线阻力和起动阻力等。

对于组成列车的N节机车车辆,可列出N个微分运动方程,组成2阶微分方程组。该方程组是一个非常复杂的非线性微分方程组,含有许多非线性因素,其中比较典型的有缓冲器的非线性阻抗特性、空气制动力的非线性工作特性等。求解非线性动力方程组可采用新型显示积分方法、New-Mark法、欧拉法、龙格库塔法、威尔逊法、预测校正法等方法。本文选用大连交通大学重载列车纵向动力学仿真系统(TABLDSS)开展列车运行过程的仿真实验,该系统采用欧拉法作为数值积分方法[20-21]。

4.2.3 纵向动力学仿真分析及优化结论

根据大秦线模块化操纵规定,大秦线2万t重载组合列车在K152+300~K152+800处以速度40~60 km/h缓解,缓解过程中电制力45%~50%。此区段线路纵断面如图12所示,列车在此处,前半列进入1.5‰的坡道,后半列仍在5.5‰~10‰的坡道上,根据之前分析,列车在缓解后不会产生较大的拉钩力,但会产生较大的压钩力。根据现场应用统计表明,此区段较容易发生机车渡板变形事故,说明该区段易产生较大的压钩力。当列车运行至该区段时,在列车缓解后,列车的后半列受坡道重力分量继续加速,而前半列列车由于坡度较小,将受到后列车辆的冲击挤压。为防止列车超过运行限速,需在主、从控机车上分别施加一定的电制动力。中部从控机车的电制动力将直接影响中部机车前后的车钩力分布。当列车开始缓解,从控机车上施加的电制动力增大时,由于车钩力的改变存在迟滞,中部机车的减速度将随电制动力的变化而高于中部机车前、后的车辆,造成前部车辆拉伸和后部车辆的挤压,进而产生冲击。列车在稳定的制动状态下,车钩主要处于压缩状态,施加空气制动缓解后,由于前部车辆的缓解速度较快,将更快加速,造成对后部车钩缓冲装置的拉伸。而在电制动力的作用下,机车的加速过程受到限制,车辆会对机车造成挤压,进而从机车开始向后产生压钩力的传递。空气制动波速差异带来的拉钩力和电制动作用引起的压钩力将相互影响,进而改变整列车的纵向力分布。综上,当电制动力提高时,中部机车后部的车辆所受的最大压钩力将变大,之前车辆的最大拉钩力将减小。中部机车后部的车辆在中部机车的作用下主要表现为压钩力,列车的最大拉钩力主要分布在中部机车之前。电制动力对中部机车前后部车辆最大车钩力的影响结论也可引申到整列车的最大车钩力分布。

图12 大秦线部分纵断面示意图Fig. 12 Section of Daqin railway schematic diagram

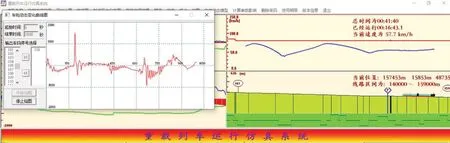

利用仿真模型对大秦线实际运行的3趟列车(2020年9月28日,10月6日和10月8日)进行了仿真计算,对K152 km缓解后产生的最大车钩力(从控机车后钩)进行统计,结果如表5所示。仿真系统将列车LKJ,6A以及机车相关等运行数据导入仿真模型中,真实还原列车原操纵。仿真系统软件将实时输出列车的速度与车钩力,当仿真的列车速度与LKJ的运行速度一致时,证明仿真车辆的受力情况与真实工况较为一致,此时输出的车钩力将较为可靠,仿真系统如图13所示,图中左侧实时输出某一位车钩纵向力,右侧输出列车运行速度曲线。3趟列车采用的原操纵办法,在K152 km左右缓解时的前30 s至后40 s将保持50%电制力,即表5中的50%电制工况。

图13 纵向动力学仿真模型Fig. 13 Longitudinal dynamics simulation model

根据上述理论,降低电制力将有利于减小列车产生的压钩力。因此,将K152 km左右缓解时的前30 s至后40 s将保持30%电制力作为优化工况,将仿真结果与50%电制力原工况比较,验证电制力降低对列车纵向冲动减小的有效性。试验结果记入表5中的30%电制工况。

表5 50%电制力原工况与30%电制力优化工况仿真对比Table 5 Simulation comparison between 50% electric braking force of original condition and 30% electric braking force of optimized working condition

仿真计算结果表明,大秦线2万t重载组合列车在K152 km左右缓解时,产生的压钩力明显大于拉钩力,说明列车在此区段上不易产生较大的拉钩力,而存在压钩力偏大的情况。对比2种50%和30%电制力工况,发现通过降低电制力,可在一定程度上降低重载组合列车中部机车的压钩力,其拉钩力虽有所增加但仍在合理范围内。同时,利用坡度变化和改变电制力的优化操纵,可实现降低重载组合列车纵向冲动的目的,有利于减缓重载组合列车纵向冲动所带来的危害,保障列车运行安全。

5 结论与展望

1) 通过考虑等效坡度、制动初速、缓解初速、制动-缓解初速差和电制力对纵向动力学的影响,分析了提升重载列车运行安全性的2种途径,建立了列车纵向动力学仿真模型,通过验算优化了操纵方法。

2) 通过理论分析和大量的实际线路运行试验,可以掌握具体某条线路上重载列车的纵向力作用规律,通过优化操纵和提升机车车辆结构承压稳定性,可以保持重载列车在各种工况下的运行安全性。这也表明,重载列车开行对司机操纵提出了更为严苛的要求,为避免由于司机操纵失误而造成严重后果,重载列车应大力推进自动驾驶或计算机指导辅助操纵的研究。

3) 借助于现代化科学仿真手段,建立了重载组合列车纵向动力学模型,分析了大秦铁路2段长大坡道循环制动工况下不同的缓解电制动力方案,进行了动力学仿真及总结。在以后的应用中,应继续优化模型,在虚拟环境条件下预先了解多种重载组合列车运行的纵向力状况和运行安全性裕量,甚至可以在重载线路的选线设计初期阶段就提出指导性意见。