滑轨伸缩式跨越架的研发

姚成凯,尹志豪,刘 闯,李坤骏,赵永春

(浙江省建设工程机械集团有限公司,浙江 杭州 310014)

1 研究背景

随着我国电力电网及交通基础设施建设的不断升级,输电线路跨越施工的问题也日益增多。在跨越施工过程中,施工风险大、难度高、地形复杂等特点,一旦在施工过程中发生事故,后果将影响甚大。

随着我国高铁飞速发展,针对跨越高速铁路等特殊跨越对施工的安全性提出了更高的要求,同时随着更多车次高铁线路的开放,在保证跨越施工的安全性同时,对施工的时间不断地压缩,甚至“窗口期”减少至2h,从而对跨越施工(图1)的效率及安全性提出了更高要求。

图1 跨越架施工现场

跨越设施施工风险的表现形式主要有以下3种。

1)触电伤害 由于在带电体附近或上方作业,触电随时可能发生,后果惨痛。

2)高处坠落 搭设跨越架或封顶网都是高处作业,因此可能发生高处坠落事件。

3)起重伤害 搭设金属结构跨越架时要进行起重作业,可能出现跨越架主柱倒塌等。

2 发展现状及难题

针对不同跨越对象和施工环境,常见的跨越架有脚手架式跨越架、旋转臂式跨越架、吊桥式跨越架等,但是由于“窗口期”的要求,现有的跨越架型式越来越无法适应新型施工要求。

脚手架式跨越架,搭设的随意性较大,材料消耗大、控制难,安全性也较差;旋转臂式跨越架稳定性相对较差,安装较为困难,在使用时存在不灵活,当跨距改变时,需要单独重新设计适配跨距的跨越横梁,不利于跨越架的重复性利用;吊桥式跨越架整机自重大,运输不便,两侧空中对接同步较难,导致封网时间远远大于铁路相关部门所要求的时间。

所以迫切需要研制一种新型轻质、高效封网的跨越架,在满足安全跨越施工的同时,需要严格控制封网时间、方便施工作业、降低跨越架的自身重量。

3 设计要求

3.1 跨越高度

根据中国铁路总公司《铁路技术管理规程》(高速铁路部分)第184 条规定,架空电线路跨越接触网时,应符合表1 规定。

表1 超高压架空电线路距轨面最小垂直距离

根据表1 要求,设计的轻质、高效封网跨越架的最大跨越高度不小于30m,该参数满足中国铁路部门要求。

3.2 跨越距离

根据中国铁路总公司《铁路技术管理规程》(高速铁路部分)中附图规定,客运专线铁路建筑限界如图2 所示,可以看出铁轨线路中线到建(构)筑物两侧距离分别是2.44m,则单轨道为4.88m,现考虑四线路轨道,每条线路之间间距为5.3m,安全距离为10m,则整体宽度为4.88×4+5.3×3+10×2=55.42m,综合考虑整体跨越距离不小于60m。

图2 客运专线铁路建筑限界

3.3 封网宽度

根据《架空送电线路跨越放线施工工艺设计手册》要求,跨越单相导线时研运行电力线路的封网宽度计算结果为12m,满足一般跨越要求。

4 方案选择

4.1 封网大臂结构形式

现有跨越架设计方案多种多样,常见的封网大臂形式有旋转、吊桥式、单侧伸缩。吊桥式跨越架人为控制双侧吊臂,采用插接的方式进行对接,在实际实施过程中,两侧难以保持同步,若实施过程中对接出现差错,则封网时间远远超过铁路部分所要求的时间。

旋转式跨越架是先将封网杆悬挂在旋转臂下滑车里,然后旋转臂转动就位,直至旋转臂另一端搭在铁路对侧跨越架替上并可靠连接固定,最后采用拉索将封网杆拉开固定。但是单一的整体结构导致在使用过程中存在一定变数,若跨距改变,则需重新进行设计,不利于资源的循环利用,同时稳定性较差。

单侧伸缩式跨越架,通过单侧逐渐顶推封网大臂至另一侧(封网横梁固定在封网大臂下端),封网时间较长,且大臂易弯曲,安全性稍差。

对比以上方式,从安装时间、安全性、适应工程方面综合考虑,最终选择滑轨伸缩式,大臂采用伸缩嵌套式,三节大臂嵌套组合安装,使得整个封网大臂结构紧凑,收缩状态长度约1 辆货车车厢长度,相比于吊桥式跨越架的整体大臂结构,更方便工程运输。待到封网时,同侧同时通过驱动传动系统,使得封网大臂伸缩式展开,实现导线防护网系统与伸缩主臂同步运行,相比于其他形式的跨越架,其特点在于封网横梁无需单独安装,与伸缩主臂同步伸展安装,安装速度快,封网施工时间短;双侧大臂同时进行封网,空中进行对接。图3 为嵌套式伸缩大臂三维图。

图3 嵌套式伸缩大臂三维示意图

4.2 伸缩接触形式

常见的伸缩接触形式有滚轮式与摩擦块形式。对于滚轮滑轨式伸缩方式,其伸缩臂节之间通过滚轮和面接触,二者之间是点接触,同时伸缩大臂重量重,易造成应力集中现象,伸展或回收时,容易出现卡死受阻。

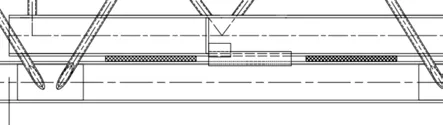

而摩擦块滑轨面接触伸缩的方法,其伸缩臂节之间是面面接触,中间通过MGB 作为中间介质材料,MGB 材料一般用于大型重载、有腐蚀不易加油或重大型水利工程项目的工况。如弧门支绞轴承、大载荷滑轮轴承、止推轴承、关节轴承等,相较于其他MG 系列材料,MGB 材料更具有水润滑、自润滑、摩擦系数小、免维护、耐磨损、耐腐蚀、能承受中载荷、抗冲击、机加工性能好等特性,正因为这些突出的特点,使它在国内外的水利水电、船舶、起重、桥梁、建筑、纺织等领域有着广泛的应用。综合对比考虑,本方案采用摩擦块滑轨面接触的方式(图4)。

图4 摩擦块接触示意图

4.3 臂架对接装置

为实现双侧伸缩大臂顺利实现空中对接(图5、图6),采用凸、凹对接头形式,当两侧封网大臂准备就位,通过传动装置及链条组件,嵌套的伸缩臂逐节展开,则伸缩臂的用对接装置使两侧封网大臂连接。

图5 对接装置

图6 空中对接

4.4 电缆卷绳形式

当跨越架收回时,电缆线还在伸缩大臂中,若不及时拉出,则会造成伸缩大臂将电缆绳挤压损坏。传统采用人力拉的形式,电缆绳较粗,会耗费很大人力且不安全。本次设计中采用弹簧式电缆卷筒进行卷绳。电缆卷筒是自动卷取电力电缆的机械装置,采用涡卷弹簧作为动力,旋转卷筒收、放电缆,自身不消耗电能,自动、灵活;设置了可逆转机构,卷筒正、反都可转动,涡卷弹簧单向传递动力,不会因逆转而折断弹簧。

1)释放电缆 当跨越架伸缩主臂伸出时,卷绕在卷筒上的供电电缆在牵引力的作用下,随之释放,保持跨越架连续供电,与此同时,原放松状态的涡卷弹簧绕轴卷紧,为卷曲电缆做准备。

2)卷曲电缆 当跨越架伸缩主臂返回时,牵引力对电缆的作用被解除,此时涡卷弹簧开始释放能量,驱动卷筒,以相应的速度把电缆卷绕在卷筒上。

5 滑轨伸缩式跨越架工作原理及创新点

5.1 总体示意图

滑轨伸缩式跨越架总体结构如图7 所示,伸缩大臂共3 节大臂,层层嵌套,该图为防护网展开形式。

图7 滑轨伸缩式跨越架总体示意图

5.2 性能参数

滑轨伸缩式跨越架性能参数如表2 所示。

表2 性能参数表

5.3 工作原理

前期通过仪器进行找正、调平、定位,并检测误差,有助于高效完成对接及封网工作。

滑轨伸缩式跨越架利用链条传动系统驱动大臂完成封网过程。首先将操作台上旋钮旋至进入状态,两边同时启动动力系统,驱动臂节二向前伸出至指定位置;停止后,继续驱动臂节三向前,装有凹对接装置的一侧伸缩主臂先行伸出到指定位置,装有凸对接装置的一侧伸缩主臂减档慢行;当两侧锥端端部距离为1000mm 时,停止凸对接装置一侧伸缩主臂向前驱动,然后通过观察视频监控系统传递的影像,来判断红外激光射线是否与标靶中心同心;如不同心可通过液压支架上的油缸来调节校正,直到红外激光射线寻到靶心中心;继续驱动,当对接限位指示灯亮时,对接装置对接完成。

5.4 创新技术及应用

1)嵌套伸缩式大臂 三节大臂高度集成化,整个伸缩主臂收缩状态长度约一辆货车车厢长度,运输更方便,安装拆卸更快捷。

2)防护杆缓冲装置 具有减震、吸震作用。当发生事故工况时,该装置可降低冲击能量对伸缩主臂的冲击破坏;同时当两侧封网大臂对接不同步时,可有效防止封网横梁的扭曲。

3)封网横梁同步展放技术 防护杆缓冲装置与伸缩大臂通过螺栓等连接在一起,封网横梁固定在两侧的防护杆缓冲装置内,可以实现与伸缩大臂同时伸出与缩回,缩短封网时间,提高效率。

4)可调节承重支架结构 通过竖直油缸与水平油缸的相互作用,解决了两侧伸缩大臂在高空封网过程难以对中的难题,同时对伸缩大臂起到支撑作用。

5)高空自锁、解锁对接装置 相较于双轨推进式跨越架、吊桥式跨越架、旋转臂式跨越架,该对接装置为首次提出;该对接装置可以保证双侧伸缩大臂在高空实现对接,缩短封网时间。

6 结语

本次研制成功的滑轨伸缩式跨越架,是一种理论用于实际的创新,适用于跨越高铁、公路等重要线路。整体结构可重复利用,有利于资源的节省。同时在跨越过程中,双侧同时伸缩,节约大量时间,满足铁路部门“窗口”时间的要求。为不停电跨越施工提供了一种新的施工方法,保障施工安全。