某铁矿强泥化强富水巷道突水治理技术研究

殷登才 孙茂贵 张清 印提军

(安徽马钢矿业资源集团姑山矿业有限公司)

某铁矿井底车场位于-500 m 水平,该铁矿西部主井车场在掘进过程中左侧顶及帮部为泥化闪长岩,在巷道淋水作用下发生塌方,随即突水。根据地质资料,车场位于黄马青组砂岩地层中,局部区域被闪长岩侵入。该区域黄马青组砂岩为强富水带,由于热接触及地下水的作用,闪长岩侵入体具有蚀变严重、遇水泥化、裂隙水含泥等特点。传统注浆材料颗粒粒径比泥化闪长岩中的黏粒粒径大,注浆过程中往往因注浆量小、起压快、细小裂隙难以被有效充填而导致注浆后扫孔反复出水问题,即使通过加密孔距增加注浆孔数量的方式强行掘进通过,在短时间内,巷道岩壁由少量渗水快速发展为淋水,最终发生塌方、突水现象。造成突水原因主要是传统注浆材料无法充分有效地与泥化闪长岩颗粒胶结,浆液往往只能封堵裂隙口,无法形成有效厚度的帷幕,并且在地下水侵蚀冲刷过程中快速破碎帷幕,引起突水。

通常巷道突水后采用的治理方法为首先通过在巷道突出处后退一定距离位置构筑挡水止浆墙,然后注入水泥浆液充填墙后空区,最后再针对出水源施工一些注浆孔封堵裂隙[1-5]。但由于本次突泥量大,正常施工挡水墙时其预埋的导水管易被泥堵塞而无法正常导水,且在泥化闪长岩中采用传统浆液注浆难以确保浆液与泥化岩石胶结,治理完成泥化段易出现反复出水,难以达到理想的治理效果。

针对本次突水,本文提出了一种挡泥墙控泥、挡水墙控水的双挡墙结构体,化学浆充填细微裂隙,超前管棚预支护的综合治理技术。该技术首先通过一系列措施,保障了巷道的安全通过,并有效地预防了在复杂工程地质、水文地质条件下巷道掘进施工过程中二次灾害的发生。

1 工程概述

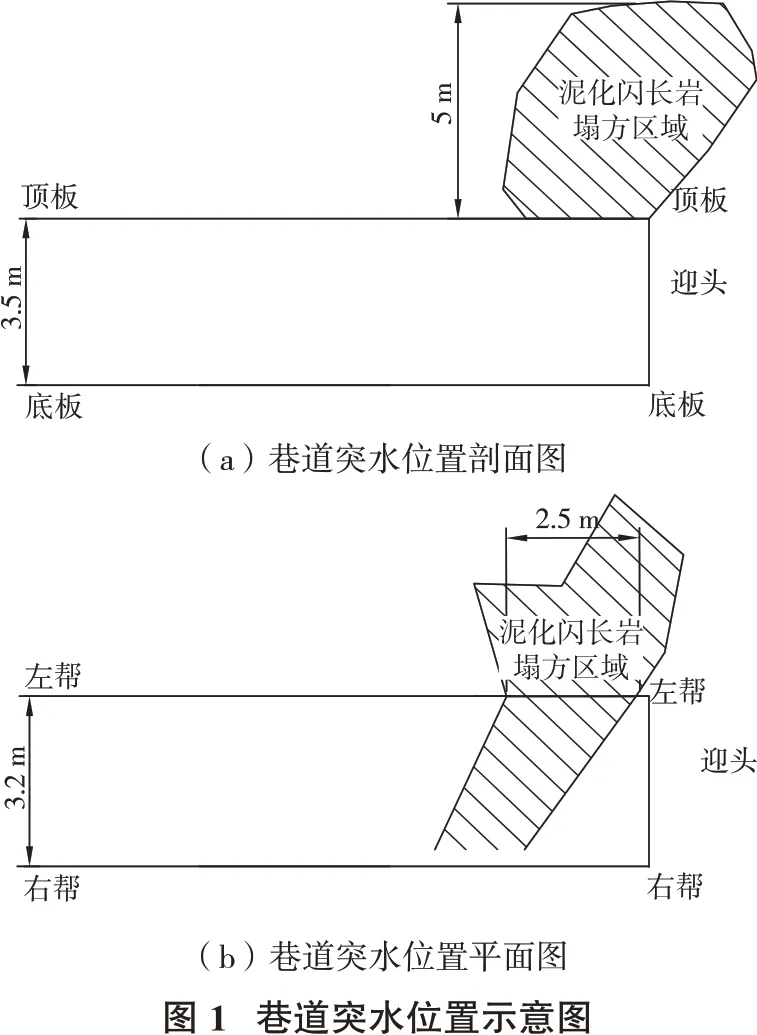

某铁矿井底车场在开拓掘进中左侧顶板及帮部为泥化闪长岩,由于巷道有淋水,泥化部位逐步塌方且有水渗出,随着塌方变大出水量也变大,随之造成突水涌泥,最终在巷道左侧形成高约5 m、长约2.5 m、深度约4 m 的突水空间。经测算,最大出水量达300 m³/h,且伴随大量泥化闪长岩颗粒涌出(图1)。该泥化闪长岩段在掘进前,采用工作面帷幕注浆方法对裂隙进行充填加固,注浆材料采用水泥单液浆,但注浆施工时,裂隙吸浆量小,帷幕扩散半径有限,浆液与岩石胶结差,通过对塌方碎屑观察,未发现有较大浆岩胶结体,说明前期帷幕注浆效果差。突水后,前期治理方案为首先在巷道塌方处前3 m 处施工挡水墙,然后施工若干注浆孔对塌方体进行注浆加固。但由于塌落严重,泥化闪长岩随水快速涌出使得挡水墙中预埋的导水管全部被堵塞,墙体结构无法达到设计强度,从而导致墙体、墙体与岩壁间的大量涌水,挡水墙被冲刷破坏。为此,要确保挡水墙顺利地施工,需先建立一道挡泥墙,考虑险情严重以及工作面有二次塌方的可能性,采用机械设备对一定范围内泥化闪长岩松散体剥离并置换为石子、岩块等,然后快速采用袋装水泥垒积成一道挡泥墙。险情基本控制后,再对出水区域岩体进行注浆加固。

2 治理工艺

2.1 塌方区域泥化闪长岩置换

由于巷道左侧堆积大量泥化闪长岩,在注浆过程中水泥结石体无法与泥化闪长岩较好地胶结形成完整帷幕,该部位始终处于极薄弱状态,在后期掘进中极易出现反复塌方出水。因此,需先对塌方区泥化闪长岩置换。采用井下挖机与铲运机相配合,将向巷道左侧约3 m范围内底板1 m以下的泥化闪长岩清理干净,然后用石子、大块围岩将底部填平,之后在左侧靠近巷道处预留1 m 左右空区,其他均用石子、大块围岩逐步堆至巷道肩窝处(图2)。

2.2 施工挡泥墙

挡泥墙施工的目的是防止塌方体中大量的闪长岩泥质涌出堵水挡水墙的引水管。在泥化闪长岩置换完成后,紧贴巷道左侧,采用袋装水泥砌筑一道长度与巷道左侧塌方长度相同、宽0.5 m、高2 m 的挡泥墙。选用袋装水泥,一方面井下储备充足,另一方面搬运以及垒砌快速便捷,同时,水泥浸水后硬化,使得墙体具有一定强度(图2)。

2.3 施工挡水止浆墙

根据巷道塌方位置及前期探水水压为0.3 MPa,本次挡水墙在巷道塌方后方8 m 处施工,挡墙厚度根据计算为3 m。挡水墙施工之前对巷道底板进行清底,清底需清至硬底围岩,由于出水水压较低,为提高施工效率,节约抢险时间,本次挡水墙不在巷道周围刻槽,而是采用后期对挡墙加固。在挡水墙施工时要预埋导水管,根据挡墙厚度及出水量确定埋设7根长为5 m、直径108 mm 的无缝钢管,钢管一头焊接Dg89的法兰盘,按照底板以上0.5 m处均匀埋设3根,底板上方2 m 处埋设2根,顶板下方0.5 m 处埋设2 根(图3)。

挡墙前后模板用袋装水泥向上码,中间采用强度等级C35 混凝土浇筑,浇筑时要分层振捣,保证混凝土凝析时间。施工完成后要对挡水墙实施不少于3 天时间的养护,之后用YT-28 风钻打眼注浆的方式对墙体薄弱处加固至墙体不出现较大漏点。之后对墙体内空区充填至注浆压力达到2 MPa。

2.4 封堵出水源细小裂隙

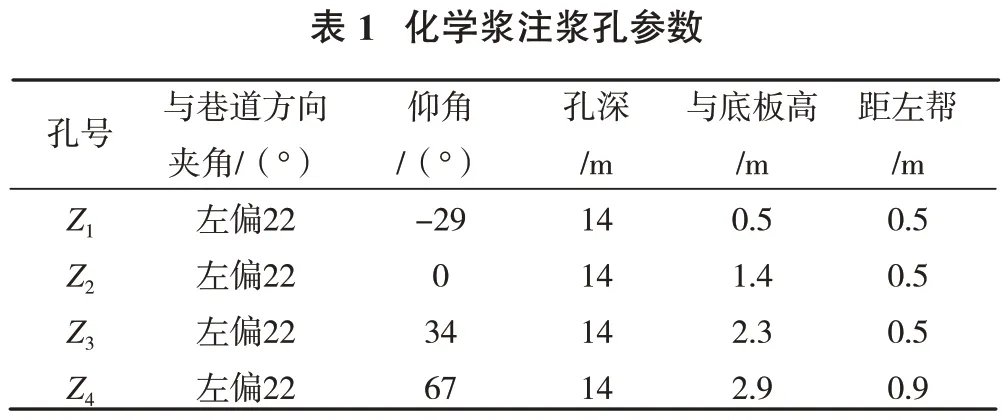

在巷道断面左侧开挖轮廓线内约500 mm处,布设4 个注浆孔,其中Z1孔孔位距巷道底板约500 mm高度,其余每个孔按间距1m 由下至上均匀布置(图4),注浆孔深14 m,钻孔参数见表1。

由于泥化闪长岩中裂隙细小,且裂隙中为泥水混合液,因此,在此类裂隙中注浆,需选择注浆材料颗粒粒径要小于裂隙中混合液的黏土颗粒,普通硅酸盐水泥无法达到理想的堵水效果。在空区充填完成后,本次注浆材料采用化学浆分别为改性脲醛树脂(A 液)与草酸(B 液),对巷道左侧岩体实施注浆加固,该浆液类型为化学溶液,能够有效封堵塌方处泥化闪长岩中的细微裂隙。

按照厂家说明书,注浆前需先获得适合本次注浆需求化学浆液的初凝时间和终凝时间,即进行不同凝结时间的配比试验(表2)。首先,分别配制出A液和B液,然后按不同体积比进行搅拌混合。根据本次钻孔的深度,以及不低于5 m 有效扩散半径的要求,最终确定本次化学浆液的配比为A液与B液的体积比1∶0.4。注浆方式采用下行式分段注浆,段长不超过5 m,同时钻孔遇水即停钻注浆,注浆压力为静水压的2倍,达到注浆压力后停止注浆并待凝,待凝时间为相应配比的终凝时间,然后再扫孔以及下一段钻进施工,依此循环施工直至终孔位置。另外,若因岩层破碎,在钻进过程中发生卡钻、报钻等,无法正常钻进等问题,则需先采用水泥浆进行注浆加固钻孔孔壁,再采用化学浆注浆封堵细小裂隙的方法。

2.5 超前管棚预支护

在上述施工步骤完成后并且待凝养护7 d后,开始掘进施工。掘进至距离塌方点3 m 位置停止,开始超前管棚施工。本次管棚加强支护范围重点针对巷道左侧泥化闪长岩区域,自巷道底板至巷道顶部共布置17 个钻孔。钻孔施工前先对巷道左帮进行刷扩,刷扩深度0.5 m,便于管棚钻孔布置与巷道开挖轮廓线外,确保掘进时不被破坏。刷扩完毕后施工超前管棚钻孔,管棚钻孔间距为300 mm,钻孔直径为75 mm,终孔孔深控制为穿过泥化闪长岩段进入硬岩内3 m 位置,根据前期钻孔资料,设计管棚孔孔深约为10 m。钻孔施工完毕后,孔内下放直径50 mm 钢管作为超前支护管棚(图5),钢管长度10 m,最后采用水灰比1∶1的水泥浆液进行注浆封堵,确保管棚钢管与岩层固结为一整体。

3 治理效果

该巷道在所有工艺施工完成3 d后,开始掘进施工,掘进至原巷道塌方处时,可见袋装水泥之间间隙被浆液完全充填固结,形成一完整墙体,较好地起到挡泥作用。同时,剥开袋装水泥挡泥墙后,大块围岩、泥化闪长岩与浆液胶结较好,通过手持回弹仪检测,其强度可达10 MPa,完全满足掘进要求。巷道掘进至原迎头时,掌子面左下角揭露泥化闪长岩,可明显看出左侧管棚与块状胶结体连接紧密。再掘进3 m后,左侧均为砂岩,管棚孔均穿过泥化闪长岩且进入硬质砂岩,起到了良好的预支护作用。整个掘进过程中,巷道岩壁均无渗水。治理3 个月后,该泥化闪长岩塌方部位支护结构基本无变形,说明该段突水塌方治理效果明显。

4 结论

(1)强泥化、强富水的复杂水文地质条件下,常因注浆效果差,在巷道掘进至该区域时,易发生因片帮、冒顶及塌方,进而导通软弱围岩外部水体而引发突水。通过建挡水墙以及灌注传统水泥浆,经常会因涌水中含泥量大而导致注浆效果不理想,且治理后往往因为巷道岩壁渗水量小,忽略了泥化闪长岩被地下水侵蚀的速度,支护方式不合理或支护强度难以支撑大体积的松散塌方体重量时,引发二次突水事故。

(2)根据某铁矿在塌方突水后,通过详细分析突水原因,制定了一种挡泥、挡水的双挡墙+化学浆充填细微裂隙+超前管棚预支护的综合治理方案,有效的攻克了在强泥化、强富水地层中巷道掘进施工易发生塌方突水的难题。在突水治理过程中,因抢险时间紧迫,以及防止在施工挡泥墙时发生二次塌方造成人员伤亡,而选择采用原料充足、施工速度快捷的垒积袋装水泥墙的方法。

(3)挡泥、挡水的双挡墙+化学浆充填细小裂隙+超前管棚预支护的综合治理技术充分体现了具体问题具体分析的原则,施工工艺成熟便捷,在应对相似工况的突发险情时能快速安全地完成施工。在矿山、隧道工程中,对于各类软弱岩石、泥化闪长岩细微裂隙等复杂的工程地质、水文地质条件下的围岩加固,能有效防止片帮、冒顶及突水,具有较大推广意义。