阴/非离子化学剂与糖脂类生物剂复配对煤尘润湿效果影响*

张潇仪,江丙友,陶文翰,林汉毅,廖茂林,吴苏李江

(1.安徽理工大学工业粉尘防控与职业安全健康教育部重点实验室,安徽 淮南 232000;2.安徽理工大学安全科学与工程学院,安徽 淮南 232000;3.江西安源通风设备有限公司,江西 萍乡 337000)

0 引言

煤尘一直是煤矿安全生产中存在的1 个重要问题,2020年我国卫生健康事业发展统计公报显示[1],自2010年以来,中国平均每年报告2.8 万例职业病新发病例。截至2020年年底,全国职业病新发病例总数约为101.1 万例,职业性尘肺病90.4 万例,其中煤工尘肺超过47%,全国煤矿每年因尘肺病死亡人数约4 000人[1-2]。煤尘浓度过高还会导致煤尘爆炸,时刻威胁着煤矿工人的生命安全[2-3]。因此,开展粉尘源头治理研究迫在眉睫。

目前,煤矿的主要抑尘方法都以水为介质[4]。《煤矿安全规程》[5]第六百四十七条规定采煤机必须安装内、外喷雾装置。由于煤尘亲水性不强,可以在喷雾中加入抑尘剂增强煤尘润湿性[6]。Wang等[7]发现表面活性剂溶液的喷雾速度一般大于自来水的喷雾速度;Wang等[8]研究不同煤样的润湿性能,结果表明随着煤样变质程度增加,煤样润湿性逐渐降低。非离子比阴离子表面活性剂润湿性能更好。陈跃等[9]进一步发现煤尘的润湿效果随着灰分的多少而增减,而挥发分则刚好相反。另一方面,单一表面活性剂润湿性有限。因此,Shi等[10]研究表面活性剂复配的润湿效果,结果表明阴非离子复配对煤尘润湿效果最好。大多数化学表面活性剂可以有效提高煤尘的润湿效果,但其会污染环境。近年来,大量学者将研究目标转向可降解材料,研制复合抑尘剂,Zhang等[11]以改性天然瓜尔豆胶为主要成分,加入润湿剂和保水剂制备复合有机抑尘剂;吴亚敏等[12]以改性壳聚糖为主要成分,加入润湿剂和保水剂制备复合有机抑尘剂。在生物表面活性剂应用方面,王和堂等[13]通过对枯草芽孢杆菌进行处理提取出生物表面活性剂(BDS);Wang等[2]通过对3 种生物表面活性剂的复配研究,发现浓度为1.29%的鼠李糖脂、4.4%的槐糖脂和质量分数为0.29%表面活性素复配时降尘性能最好,表面张力为28.515 mN/m,沉降速度为3.147 mg/s;Zhu 等[14]从矿化菌中提取出微生物表面活性剂,并加入化学表面活性剂,研究验证了化学表面活性剂对生物表面活性剂的润湿性存在增强作用。

综上所述,目前在使用无污染的天然聚合物材料开发方面取得扎实的进展,对于生物表面活性剂的研究较少[15-17]。化学表面活性剂和生物表面活性剂复配对煤润湿效果的影响研究更少见报道。脂肽类表面活性剂降尘效率较高但价格昂贵,糖脂类生物表面活性剂存在广泛但降尘效率低[18]。本文通过研究化学表面活性剂对糖脂类生物表面活性剂润湿性的影响,控制成本的同时提高降尘效率。

1 实验材料与设计

1.1 实验材料

实验选用陕西榆林魏强矿的煤样,将煤样用球磨机碾碎,筛选粒径在200~600 目(0.023~0.075 mm)范围的煤尘,在干燥箱40 ℃条件下烘干48 h。取出后将煤样真空封装,置于干燥皿内保存。

通过前期文献调研选出协同作用好、润湿效果较强的十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(SDBS)、烷基糖苷(APG) 和脂肪酸甲基酯乙氧基磺酸盐(FMES),研究其对糖脂类生物表面活性剂槐糖脂、鼠李糖脂和茶皂素的润湿效果的影响,实验材料类型及形状如表1所示。

表1 实验使用的7种表面活性剂Table 1 Seven surfactants used in experiments

使用电子天平称取一定量的表面活性剂,配制单体表面活性剂、化学表面活性剂与生物表面活性剂浓度为1 :1 的质量分数分别为0.1%,0.2%,0.3%,0.4%,0.5%,0.6%的表面活性剂溶液。

1.2 实验方案设计

1)表面张力测定

采用铂金板法,用K100 力学法表面张力仪分别对7 种表面活性剂单体不同质量分数的表面张力、4 种化学表面活性剂与3 种生物表面活性剂复配溶液的表面张力进行检测。每种溶液测量3 次,以均值作为测量结果。

2)沉降实验

采用Walker实验法,记录煤尘在表面活性剂单体、4 种化学表面活性剂与3 种生物表面活性剂复配溶液中的沉降时间。每次实验称量200 mg的煤尘,将煤尘轻轻倒入盛有150 mL表面活性剂溶液的烧杯中,记录从煤尘接触液面直至完全沉入液面需要的时间,计算沉降速度。当完全沉降所需时间超过2 h 时记为不沉降。

3)红外实验

采用压片法制样,使用傅里叶变换红外(FTIR)光谱仪测试表面活性剂浸润过的煤尘的红外光谱。红外光谱测量范围为4 000~400 cm-1,分辨率为4 cm-1,扫描次数设定为32 次。将200 mg的煤尘浸入盛有150 mL表面活性剂溶液的烧杯中浸泡24 h,过滤出煤尘,将处理后的煤尘样品置于40 ℃的烘箱中干燥24 h,随后进行红外光谱测试。

2 实验结果及分析

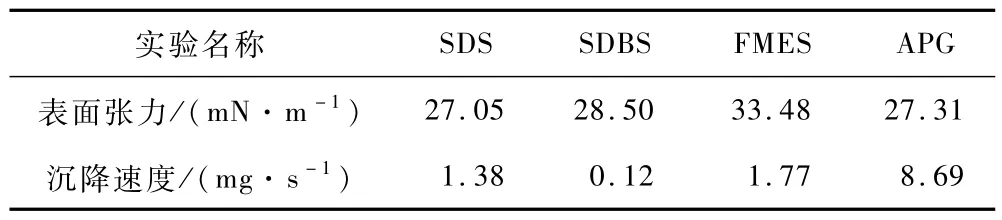

4 种化学表面活性剂浓度质量分数ω=0.3%时,表面张力和沉降速度的测试数据如表2所示。由表2可知,降低水溶液表面张力的能力SDS 最好,FMES 最差,煤尘在表面活性剂溶液中的沉降速度APG>FMES>SDS>SDBS。SDS 是目前煤矿井下常使用的表面活性剂之一,且由表2可知SDS 的表面张力和沉降速度结果在所选表面活性剂中较为优异,因此以SDS 的润湿性能作为基准,将SDS 的实验数据与各化学表面活性剂和生物表面活性剂复配的数据结果进行对比。由于茶皂素的沉降速度数据非常差,与4 种化学表面活性剂复配后最高沉降速度仅为1.198 mg/s,在后续研究中不做重点考虑。

表2 化学表面活性剂的表面张力和煤尘沉降速度Table 2 Surface tension and settling velocity of coal dust of chemical surfactants

2.1 化学表面活性剂与生物表面活性剂复配对表面张力的影响

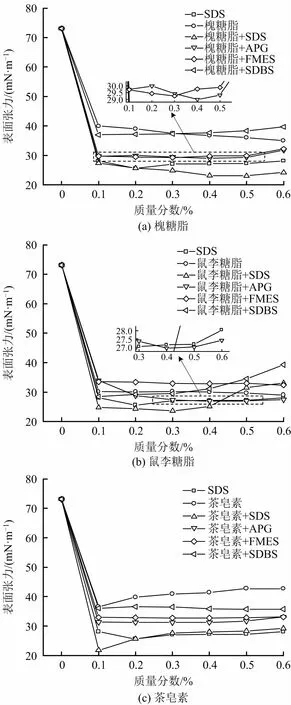

不同化学表面活性剂对3 种生物表面活性剂表面张力的影响如图1所示。

拟合分析生物、化学表面活性剂单体对复配表面张力的影响规律,以γ代表复配后表面张力,γa表示化学表面活性剂表面张力,γb表示生物表面活性剂表面张力。化学与生物表面活性剂复配表面张力影响的拟合关系如表3所示。

由图1和表3可知,化学表面活性剂加入之后基本都能降低生物表面活性剂的表面张力,化学表面活性剂表面张力越低,质量分数越大,对复配表面张力影响越大。表面活性剂单体与复配的表面张力为线性回归模型,通过系数判断,在对复配表面张力的影响中化学表面活性剂占主要影响因素。

表3 化学与生物表面活性剂复配表面张力影响的拟合关系Table 3 Fitting relationships for influence of chemical surfactant and biosurfactant combination on surface tension

图1 化学与生物表面活性剂复配对表面张力的影响Fig.1 Influence of chemical sur factant and biosurfactant combination on sur face tension

由图1(a)可知,加入SDS 后槐糖脂的表面张力明显小于SDS 单体的表面张力,数值比SDS 的表面张力降低0.15~0.2 mN/m,当质量分数小于0.5%时表面张力数据持续下降,大于0.5%时上升,表面张力的最小值为23.04。这是由于SDS 与槐糖脂分子之间产生混合胶束,降低带有初始负电荷的表面活性剂之间存在的静电斥力,因此使槐糖脂降低水溶液表面张力的能力增加[19]。SDBS 与槐糖脂产生拮抗作用,表面张力始终呈上升趋势,且高于SDBS 和槐糖脂单体表面张力。由图1(b)可知,SDS 影响下的鼠李糖脂在ω=0.3%时出现拐点,另外加测ω=0.23%、ω=0.25%、ω=0.28%、ω=0.35%进行分析,表面张力最低点在0.28%,数值为22.8。说明SDS +鼠李糖脂的临界胶束浓度(CMC)在0.28%,未达到CMC时分子间斥力不断减小,达到后斥力增加。

化学表面活性剂与生物表面活性剂复配后,SDS 与槐糖脂的整体复配效果最好。其中当SDS +槐糖脂质量分数为0.5%,即SDS(ω=0.25%),槐糖脂(ω=0.25%)时最佳,此时表面张力为23.04 mN/m。

2.2 化学表面活性剂与生物表面活性剂复配对沉降的影响

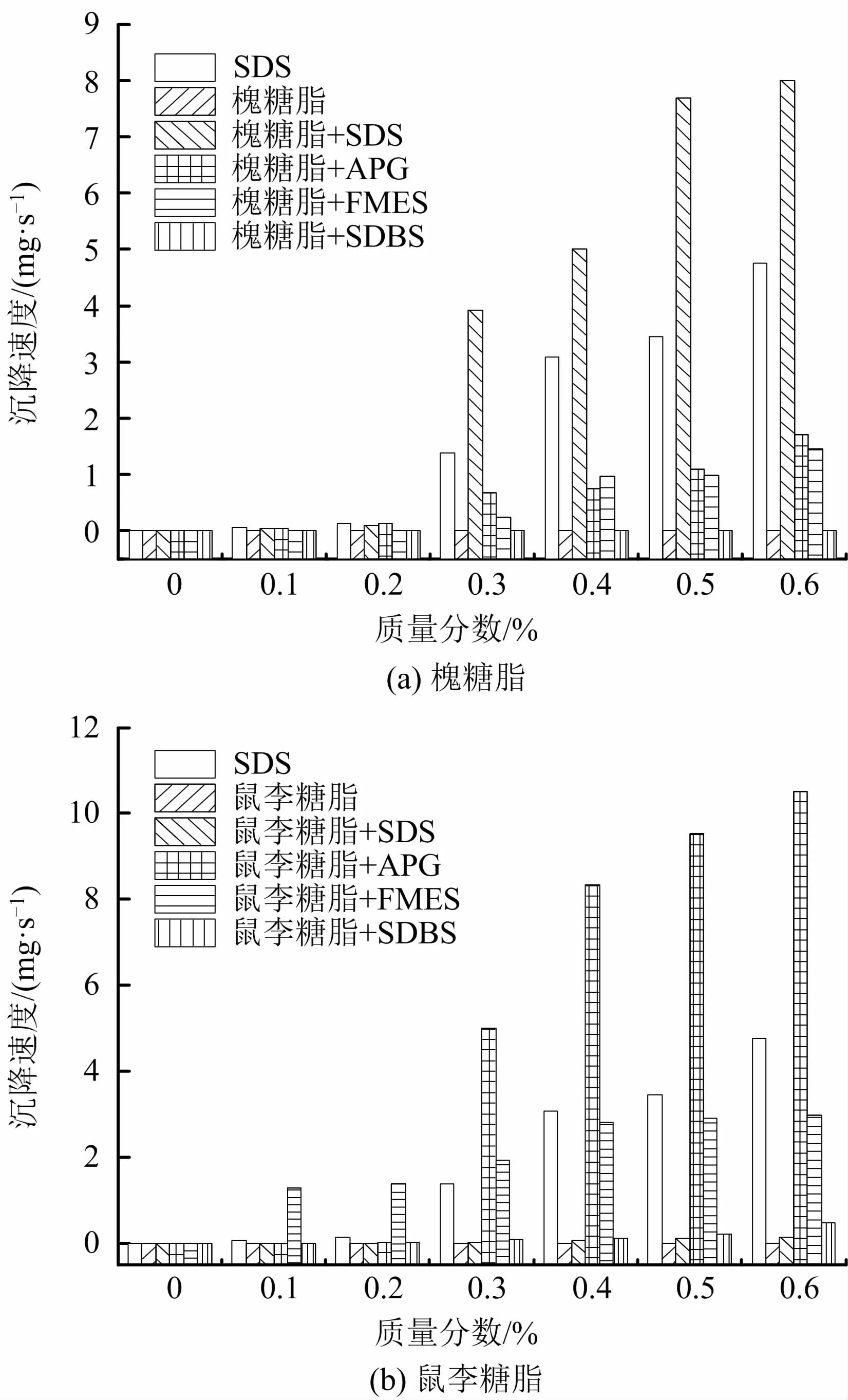

化学与生物表面活性剂复配对沉降速度的影响如图2所示。

由图2(a)~图2(b)可知,沉降速度与表面活性剂质量分数大小有关,质量分数越大,煤尘的沉降速度越快。在化学表面活性剂与生物表面活性剂复配之后,APG、FMES 和SDS 都对生物表面活性剂的沉降速度有着一定影响,SDBS 对3 种生物表面活性剂沉降速度的影响变化最小。与表2同等浓度下化学表面活性剂沉降速度对比可知,只有SDS 与槐糖脂,FMES 与鼠李糖脂存在复配效果,其余几组均不具有复配效果。由图2(a)可知,质量分数大于0.3%时,SDS +槐糖脂的沉降速度明显大于SDS 的沉降速度,是SDS 单体的1.6~2.8倍。质量分数大于0.5%时,SDS +槐糖脂的沉降速度的增长速度减慢,这是由于低浓度时,浓度升高,表面活性剂分子增加使得煤尘表面吸附量增加,但浓度高时,煤尘表面吸附量趋于饱和,浓度再提高无法使润湿效果迅速提升。由图2(b)可知,质量分数小于0.3%时,FMES +鼠李糖脂的沉降速度大于SDS 的沉降速度,可见FMES 在低浓度时与鼠李糖脂的复配效果更好。

图2 化学与生物表面活性剂复配对沉降速度的影响Fig.2 Influence of chemical surfactant and biosurfactant combination on settling velocity

综上,SDS 与槐糖脂,FMES 与鼠李糖脂2 组的复配效果更好。由此可见,阴离子与非离子的复配效果更好也适用于化学表面活性剂与生物表面活性剂之间的复配结果。其中槐糖脂+SDS 的复配组合沉降效果最好。

2.3 SDS对槐糖脂润湿性能影响的红外分析

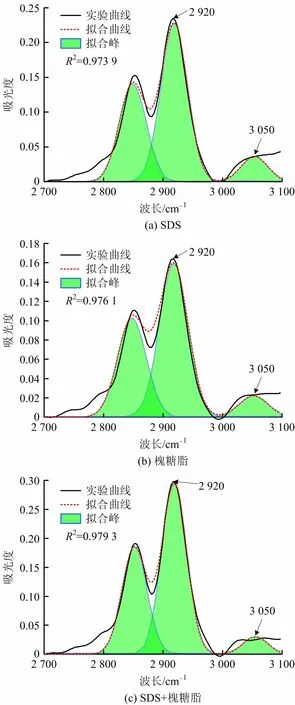

以SDS +槐糖脂为例研究化学表面活性剂与生物表面活性剂复配在降尘中官能团的影响。经槐糖脂、SDS、SDS +槐糖脂润湿后煤尘的红外光谱如图3所示。

图3 3 种处理手段后煤样红外光谱Fig.3 Infrared spectra of coal samples after treatment of three methods

红外光谱中2 920 cm-1的峰值来源于脂肪族,3 050 cm-1的峰值来源于芳香族,以2 处峰值之比来计算表面活性剂在煤尘表面的不同吸附密度[20]。该比例越高,表面活性剂吸附密度越大。表面活性剂具有亲水的头基和疏水的尾基,尾基吸附在煤尘表面的疏水位点上,使头基向外,疏水位点随即转为亲水位点,表面活性剂在煤尘表面吸附密度越大,亲水位点越多,对煤尘的润湿性能增强越多。由图3可知,SDS 和槐糖脂都不存在苯环,导致3 050 cm-1处的芳香族光谱峰较小,从图中难以直接得出结果,因此使用peakfit软件进行分峰拟合,红外光谱分峰拟合结果如图4所示,分峰拟合后峰值及峰值之比的结果如表4所示。

图4 红外光谱分峰拟合结果Fig.4 Fitting results of infrared spectrum peak separation

表4 表面活性剂处理后煤尘脂肪族链和芳香族吸光度及比值Table 4 Absorbance and r atio of aliphatic chain and aromatic group of coal dust treated with surfactants

由表4可知,SDS 的吸附密度最小,SDS +槐糖脂的吸附密度最大。这是因为SDS 的硫酸盐集团带有高负电荷,引起SDS 头基之间的静电排斥,导致相邻表面活性剂分子之间的距离较大。而槐糖脂分子存在很多的羟基,与水具有很强的氢键亲和力,加入后降低SDS 头基之间存在的静电自排斥,使相邻表面活性剂分子排布的更加紧密,增加吸附密度,亲水位点也随之增加,进一步提升煤尘的润湿效果[21]。

表面活性剂的润湿性能除了与吸附密度有关,也与其他因素,如动态浸入过程有关,该因素的强度可根据表面活性剂的亲水亲油平衡值(HLB)考量[20]。SDS 的HLB值为40,槐糖脂的HLB在9~12 之间[22],根据混合表面活性剂HLB的计算方法可知,SDS +槐糖脂的HLB在25 左右[23]。SDS +槐糖脂的HLB介于SDS 和槐糖脂之间,但复配后的吸附密度相比单体显著增加,因此可以最快地将煤尘从气水界面带到本体溶液中,迅速润湿煤尘。

3 结论

1)采用表面张力和煤尘沉降实验,以表面张力大小和煤尘沉降速度为衡量标准,得出化学表面活性剂和生物表面活性剂复配通常能够增加对煤尘的润湿性能,当二者分别为阴/非组合时这种增效作用更强的结论。

2)通过测定表面张力和煤尘沉降速度,得出增效作用最好的化学表面活性剂和生物表面活性剂组合为SDS 和槐糖脂,表面张力和沉降速度都大幅降低且润湿效果高于化学表面活性剂。当SDS(ω=0.25%),槐糖脂(ω=0.25%)时表面张力为23.04 mN/m,煤尘沉降速度为7.70 mg/s,与生物表面活性剂复配的效果相比更加优异。

3)通过红外光谱测定发现,SDS 与槐糖脂复配后,相比单体表面活性剂大幅提升吸附密度,同时HLB介于2 个单体之间,因此能够显著增强对煤尘的润湿效果。