环形燃料元件几何尺寸对其热工性能的影响研究

向钊才 曾付林 赵鹏程

(南华大学 核科学技术学院 衡阳 421001)

环形燃料是美国麻省理工学院提出的一种新型结构的核燃料[1-2],与传统棒状式核燃料相比,具有更高的功率密度和更好的传热效率,能显著降低堆芯温度,大幅度提高反应堆的安全性与经济性。目前,环形燃料已成为国际上新型结构的核燃料研究热点方向之一。美国自2001年开始对环形燃料功率密度展开了研究,并提出将环形燃料运用于压水堆的设想[3]。韩国自2007年对环形燃料运用于OPR1000的可行性进行研究,结果表明:OPR1000反应堆采用环形燃料功率可提升20%[4]。此外,伊朗、埃及、加拿大等国学者均对环形燃料开展了一定研究[5-9]。我国自2010年便对环形燃料展开研发工作,通过一系列研究,突破了环形燃料设计、制造、试验等多项关键技术,取得了显著进展。目前,针对环形燃料,国内外学者主要对中子学分析、核热耦合计算、排列方式以及反应堆应用等方面进行研究[10-15],而环形燃料元件几何尺寸对燃料元件热工性能的影响研究相对较少且具有重大意义。因此本文通过建立环形燃料的相关数学物理模型和选取的3个评估标准,开展环形燃料元件几何尺寸对燃料元件热工性能影响研究。

1 环形燃料几何结构及影响评估标准

1.1 几何结构

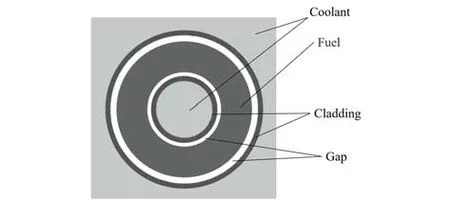

环形燃料元件由圆环形燃料芯块、内包壳和外包壳组成,内外包壳和环形燃料芯块之间有充满惰性气体的气隙。内外包壳所组成的通道用来流通冷却剂,以便对燃料芯块进行冷却,其横截面结构如图1所示。

图1 环形燃料横截面示意图Fig.1 Schematic diagram of annular fuel cross section

环形燃料元件与传统棒状式燃料元件不同,环形燃料元件具有双冷却通道,因此其冷却效果也会更好,堆芯温度也更低。但由于存在着双冷却通道,芯块的最高温度(绝热面)位置往往会偏离几何中心,绝热面位置又会影响芯块的热量分配比,进而影响到冷却剂的冷却效果以及芯块的最高温度。而冷却剂内外通道的流量分配比(外部通道与内部通道冷却剂流量的比值),芯块厚度、内外包壳厚度、内外气隙间距等元件几何尺寸都会对绝热面位置、冷却剂的冷却效果和芯块的最高温度产生影响。

1.2 评估标准

为了分析环形燃料元件几何尺寸对环形燃料热工性能的影响,根据胡立强等[16]的研究,本文选用如下评估标准:

1)芯块绝热面温度:环形燃料元件芯块绝热面温度直接影响着反应堆的功率密度和安全性。芯块最高温度越低,反应堆安全性越高。

2)绝热面位置:芯块绝热面位置直接影响到芯块的温度场分布和热量分配,进而影响到冷却剂的冷却效果。绝热面位置偏离芯块中心最少,说明芯块温度场分布越对称,热量分配越均匀,冷却剂的冷却效果越好。

3)内外通道出口冷却剂温差:内外通道出口冷却剂温差反映了内外通道冷却剂带走热量份额,温差越小,内外冷却剂带走热量越均匀,冷却效果越好。

2 环形燃料元件导热模型的建立

2.1 芯块热量分配模型

由于绝热面位置直接影响到芯块的热量分配,因此假设芯块绝热面位置为Rm,m。采用一维传热模型并根据能量守恒得:

芯块向外通道传递的功率:

芯块向内通道传递的功率:

式中:qv为芯块体积释热率,W·m-3;L为芯块轴向长度,m;Ruo和Rui分别为芯块的外径和内径,m;Q1和Q2分别为芯块向内外通道传递的功率,W。再根据能量守恒定律可得冷却剂内外通道的面积释热率和线功率密度:

外通道面积释热率:

内通道面积释热率:

芯块向外包壳传递的线功率密度:

芯块向内包壳传递的线功率密度:

式中:Di和Do分别为冷却剂内外通道的当量直径,m;qi和qo分别为内外通道的面积释热率,W·m-2;q1,i和q1,o分别为芯块向内外通道传递的线功率密度,W·m-1。

2.2 冷却剂温度计算模型

冷却剂温度计算公式为:

式中:T(z)为轴向高度z处冷却剂的温度,K;T(0)为冷却剂入口温度,K;D为冷却剂通道的当量直径,m;q为冷却剂通道的面积释热率,W·m-2;cp为冷却剂定压比热容,J·kg-1·K-1;M为冷却剂的质量流量,kg·s-1;dz为冷却剂轴向高度的微分,m。

2.3 冷却剂与包壳间对流换热模型

根据牛顿热冷却定律:

式中:h为冷却剂与包壳间换热系数,W·m-2·K-1;Tco(z)为轴向高度z处包壳靠近冷却剂一端温度,K。由于燃料元件中冷却剂多处于充分发展的湍流换热系数,因此换热系数h可由Cnielinski公式计算:

式中:Nuf为努塞尔数;Re为雷诺数;Prf为普朗特数;f为Darcy阻力系数;ct为温差修正系数;u为冷却剂动力黏度,N·s·m-2;uf和uw分别为以冷却剂平均温度及壁面温度来计算冷却剂的动力黏度,N·s·m-2。将式(9)~(12)化简后便可得到换热系数h和轴向高度z处包壳靠近冷却剂一端温度Tco(z)的表达式:

式中:λ为冷却剂的热传导热系数,W·m-1·K-1。

2.4 包壳内部导热模型

忽略轴向导热,包壳内部导热利用一维热传导模型计算,计算公式如下:

式中:Tci(z)为轴向高度z处靠近芯块一端的包壳温度,K;q1为芯块向包壳传递的线功率密度,W·m-1;k为包壳的热传导系数,W·m-1·K-1;dci和dco分别为包壳的内径和外径,m。

2.5 间隙传热模型

目前对气隙内部的传热多采用气隙导热模型,其热传导系数kg近似取为-6 kW·m-1·℃-1[17],计算公式如下:

式中:Tx(z)为轴向高度z处芯块表面温度,K;kg为间隙气体热传导系数,W·m-1·K-1;dx为芯块表面半径,m。

2.6 冷却剂流量分配模型

内外通道流量分配的基本原理是内外通道压降相等,根据管道特点和冷却剂流动状态,本文仅考虑摩擦压降和重力压降。摩擦压降和重力压降的计算公式如下:

摩擦压降:

重力压降:

总压降:

式中:ρ为冷却剂密度,kg·m-3;f'为摩擦因子,其值与冷却剂的流动状态相关。由于冷却剂多处于充分发展湍流状态,因此可采用McAdams公式计算[18]:

2.7 芯块径向温度场与绝热面位置计算模型

根据文献[19]芯块径向温度场和绝热面位置可采用积分热导率进行计算,计算公式如下:

芯块绝热面位置:

芯块内侧平均热导率:

芯块外侧平均热导率:

芯块内侧温度场:

芯块外侧温度场:

式中:kf(t)为芯块热导率函数,W·m-1·K-1;ki(z)和ko(z)分别为轴向高度z处芯块内侧和外侧的热导率,W·m-1·K-1;rui和ruo分别为芯块的内径和外径,m;Tfui(z)和Tfuo(z)分别轴向高度z处为芯块内表面和外表面温度,K;rm为芯块绝热面位置,m;Tfmo(z)为轴向高度z处芯块绝热面温度,K。

3 控制体划分及程序求解

3.1 编制程序

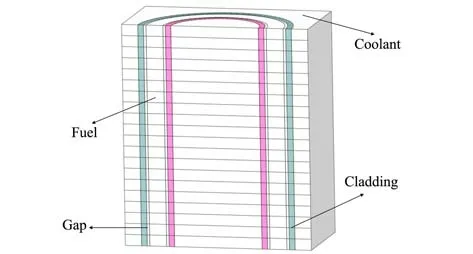

为更好地求解环形燃料元件轴向位置的温度分布,需要对环形燃料元件轴向位置进行控制体划分,如图2所示,计算节点取在相邻控制体的界面上。

图2 环形燃料控制体划分示意图Fig.2 Schematic diagram of annular fuel control division

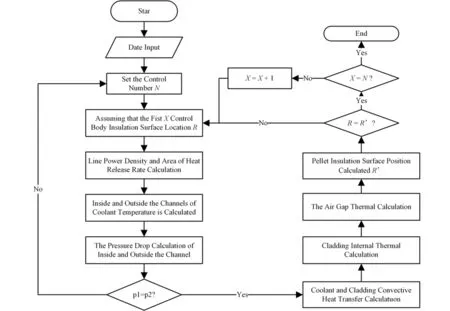

基于上文构建的模型,利用MATLAB开发模拟环形燃料元件热工水力性能程序来研究流量分配比和几何尺寸对燃料元件热工水力性能的影响,程序流程图如图3所示。

图3 环形燃料热工水力程序计算流程图Fig.3 Calculation flow chart of annular fuel thermal-hydraulic analysis

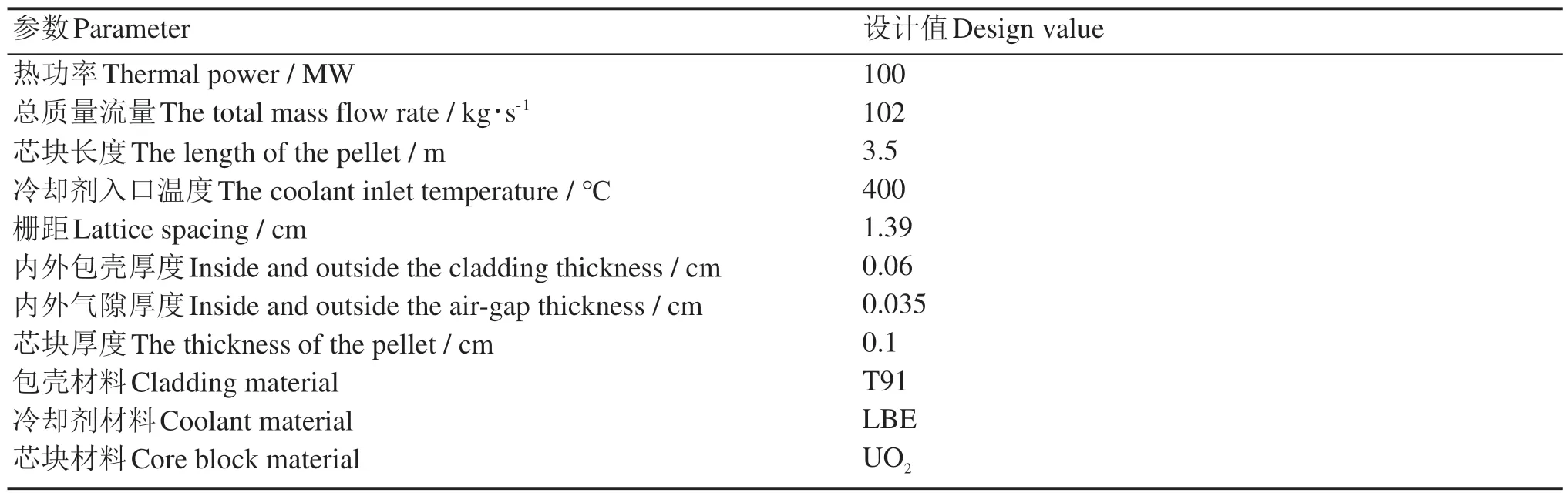

3.2 研究对象及参数选择

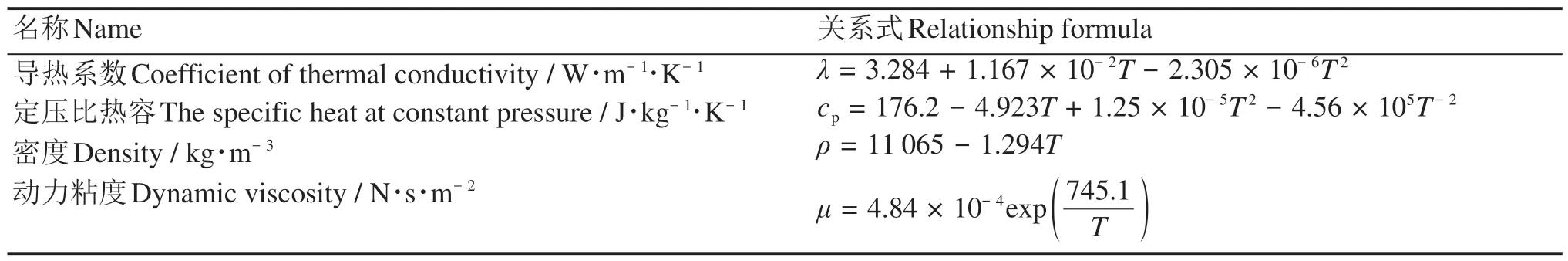

Marcin等对欧洲铅冷系统反应堆ELSY(European Lead-cooled System)选用环形燃料的可行性进行了研究[7]。本文基于欧洲铅冷系统反应堆ELSY选取环形燃料元件参数,冷却剂为液态铅铋,环形燃料元件参数和液态铅铋物性关系式[17]分别如表1和表2所示。

表1 环形燃料元件参数Table 1 Annular fuel element parameter

表2 液态铅铋物性关系式Table 2 Liquid lead bismuth physical relationship

4 结果分析

4.1 流量分配比对环形燃料元件热工性能的影响

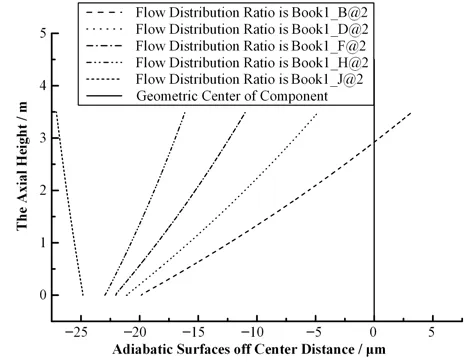

根据现有文献,环形燃料元件设计有0.58、0.72、0.86、1.00和1.38的流量分配比[16]。为研究流量分配比对环形燃料元件热工性能的影响,在其他参数一定的情况下,依次设定这5种流量分配比进行模拟,得到芯块绝热面位置如图4所示。从图4可得,随着流量分配比的增大,芯块绝热面逐渐向芯块内表面靠近。这是由于在总质量流量一定的情况下,随着流量分配比的增大,外通道冷却剂质量流量逐渐增大,外通道冷却剂带走的热量增大,进而导致芯块向外通道分配的热量增大,因此绝热面向芯块内表面靠近。

图4 流量分配比对芯块绝热面位置的影响Fig.4 Influence of flow distribution ratio on pellet insulation surface location

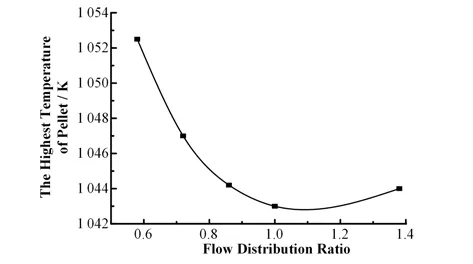

流量分配比对芯块最高温度影响如图5所示。从图5可得,随着流量分配比的增大,芯块的最高温度先减小后增大,但变化程度并不明显,流量分配从0.58增大到1.38,芯块最高温度减小不到20 K。这是由于外通道的传热面积大,相比内通道可带走更多的热量,因此随着流量分配比的增大,芯块最高温度降低。但增大流量分配仅改变内外通道冷却剂质量流量,不会改变芯块功率密度,随着绝热面的移动,流量分配比的增大仅改变芯块热量分配比,而对芯块最高温度的影响较小。

图5 流量分配比对芯块最高温度的影响Fig.5 Influence of flow distribution ratio on the highest temperature pellets

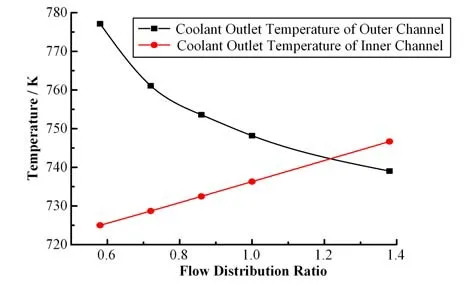

流量分配比对内外通道冷却剂出口温度的影响如图6所示。随着流量分配比的增大,外通道冷却剂出口温度逐渐减小,内通道冷却剂出口温度逐渐增大,内外冷却剂出口温差逐渐减小,冷却效果逐渐变好。根据式(13),随着外通道冷却剂质量流量增大,外通道冷却剂与包壳的对流传热系数增大,因此,外通道冷却剂温度变化减小,出口温度减小。内通道冷却剂则刚好相反,因此内外通道冷却剂温差减小。

图6 流量分配比对内外通道冷却剂出口温度影响Fig.6 Influence of flow distribution ratio on the internal and external channel outlet temperature of the coolant

综上所述,增大流量分配比会使绝热面位置向芯块内表面移动,并且能够降低芯块最高温度和冷却剂出口温差,但芯块最高温度的降低程度不明显,燃料元件热工性能得到改善。综合考虑,选择流量分配为1进行下文结果的计算。

4.2 内外包壳厚度对环形燃料元件热工性能的影响

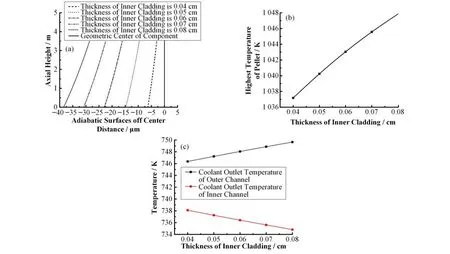

在其他参数不变的情况下,通过增加或减少内外包壳厚度(±0.01~0.02 cm)来研究内外包壳厚度对环形燃料热工性能的影响。内包壳厚度对燃料元件热工性能的影响如图7所示。内包壳厚度增加,芯块绝热面位置向芯块内表面靠近。这是由于随着内包壳厚度增加,致使内包壳内外表面的温差加大,内包壳内表面温度降低,从而降低了冷却剂的冷却效果,致使芯块内表面温度增大,绝热面向芯块内表面移动,芯块最高温度增加,内通道冷却剂温度降低。而绝热面位置向芯块内表面靠近,使芯块向外通道分配的热量增加,致使外通道冷却剂温度增加,从而导致内外通道冷却剂温差加大。因此在仅考虑燃料元件热工性能的前提下可适当降低内包壳厚度来改善环形燃料的热工性能,因此修正内包壳厚度为0.04 cm,进一步研究外包壳厚度对燃料元件热工性能的影响。

图7 内包壳厚度对燃料元件热工性能的影响 (a) 绝热面位置,(b) 芯块最高温度,(c) 冷却剂出口温度Fig.7 Influence of internal cladding thickness on fuel element thermal performance (a) Adiabatic surface location, (b) Highest temperature pellet, (c) Outlet temperature of the coolant

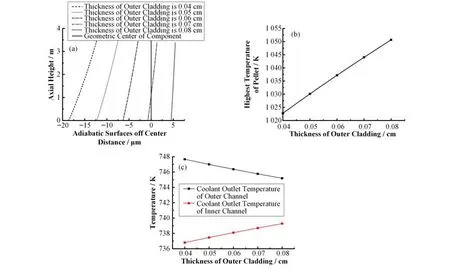

外包壳厚度对燃料元件热工性能的影响如图8所示。与内包壳厚度对燃料元件热工性能的影响机理相似,外包壳厚度减小,绝热面向芯块内表面靠近,芯块最高温度减小,冷却剂出口温差增大。

图8 外包壳厚度对燃料元件热工性能的影响 (a) 绝热面位置,(b) 芯块最高温度,(c) 冷却剂出口温度Fig.8 Influence of outer cladding thickness on fuel element thermal performance (a) Adiabatic surface location, (b) Highest temperature pellet, (c) Outlet temperature of the coolant

由于外包壳厚度为0.07 cm时芯块绝热面几乎靠近芯块几何中心,且芯块最高温度相比外包壳厚度为0.04 cm时上升不超过25 K,冷却剂出口温差小于10 K,燃料元件具有较好的热工性能,因此将外包壳厚度修正为0.07 cm。

4.3 内外气隙间距对芯块热工性能的影响

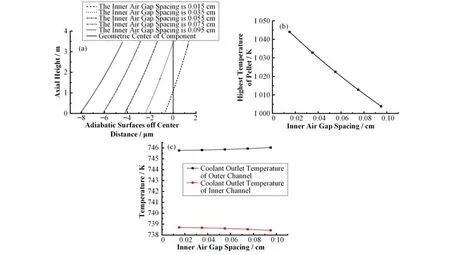

在其他参数不变的情况下设计内外气隙间距分别 为 0.015 cm、0.035 cm、0.055 cm、0.075 cm、0.095 cm来探究内外气隙间距对环形燃料元件热工性能的影响。在其他参数不变的情况下,内外气隙间距对燃料元件热工性能的影响如图9和图10所示。随着内外气隙间距的增大,芯块绝热面位置向芯块内表面靠近,芯块最高温度降低,但冷却剂出口温差改变较小(<1 K)。从图9和图10中还可得出,增大内气隙间距降低芯块最高温度的效果(<50 K)比增大外气隙间距降低芯块最高温度的效果(<10 K)要好。

图9 内气隙间距对燃料元件热工性能的影响 (a) 绝热面位置,(b) 芯块最高温度,(c) 冷却剂出口温度Fig.9 Influence of the internal air gap distance on fuel element thermal performance (a) Adiabatic surface location, (b) Highest temperature pellet, (c) Outlet temperature of the coolant

综上所述,可以考虑适当减小内外气隙间距来提高燃料元件的热工性能,因此将内外气隙间距修正为0.015 cm。

4.4 芯块厚度对燃料元件热工性能的影响

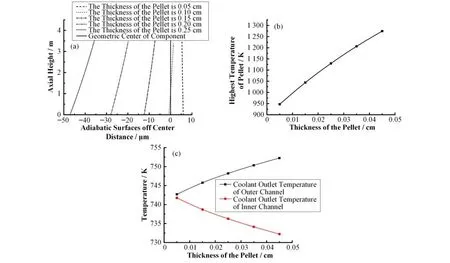

其他参数不变,设计芯块厚度为0.05 cm、0.10 cm、0.15 cm、0.20 cm、0.25 cm来探究芯块厚度对燃料元件热工性能的影响,结果如图11所示。减小芯块厚度,绝热面向芯块外表面靠近内外通道冷却剂出口温差减小。由于芯块厚度减小,芯块体积释热率增大,芯块向外部传递的热量增多,芯块最高温度降低(芯块厚度每减小0.05 cm,温度下降约为100 K)。相比较减小内外包壳厚度或增大内外气隙间距,减小芯块厚度能够更好的降低芯块最高温度。而减小芯块厚度使绝热面位置向芯块外表面靠近,可以通过增加(减少)内(外)包壳厚度或增加内外气隙间距来平衡。考虑到增加外包壳厚度可以降低内外通道冷却剂温差,因此将外包壳厚度再次修正为0.06 cm,此时绝热面位置偏离芯块几何中心不足2 μm,且与初始参数相比,芯块最高温度下降了90 K,内外通道冷却剂出口温差不足2 K,燃料元件的热工性能得到明显提高。

图11 芯块厚度对燃料元件热工性能的影响 (a) 绝热面位置,(b) 芯块最高温度,(c) 冷却剂出口温度Fig.11 Influence of the The pellet thickness on fuel element thermal performance(a) Adiabatic surface location, (b) Highest temperature pellet, (c) Outlet temperature of the coolant

5 结语

本文针对环形燃料元件建立环形燃料元件导热物理模型,并运用建立的3个评估标准研究环形燃料元件几何尺寸对环形燃料热工性能的影响。得出结论如下:

1)适当增大流量分配比,可改善燃料元件热工性能。在流量分配比在0.58~1.38,增大流量分配比,绝热面向芯块内表面靠近;内外通道冷却剂出口温差降低;芯块最高温度降低。流量分配从0.58增大到1.38,芯块最高温度下降幅度小于20 K。

2)适当减小内包壳厚度、内外气隙间距、芯块厚度;增大外包壳厚度,可改善燃料元件热工性能。减小内(外)包壳厚度、内外气隙间距、芯块厚度,绝热面向芯块外(内)表面靠近;内外通道冷却剂出口温差减小(增大),但内外气隙间距对其影响并不显著;芯块最高温度降低,但减小内外气隙间距会使芯块温度升高。

3)对环形燃料元件初始参数进行了优化,取流量分配比为1.38;内包壳厚度0.06 cm修正为0.04 cm;外包壳厚度不变;内外气隙间距0.035 cm修正为0.015 cm;芯块厚度0.1 cm修正为0.05 cm。此时,芯块的最高温度下降了90 K;绝热面位置偏离芯块几何中心不足2 μm;内外通道冷却剂出口温差不足2 K。

作者贡献声明向钊才:起草文章,采集数据,分析/解释数据;曾付林:实施研究,统计分析;赵鹏程:对文章的知识性内容作批评性审阅,获取研究经费,指导。