高温蒸汽注采对筛管挡砂性能影响分析

卢道胜,满宗通,周欢,庞明越,王圣虹

中海油田服务股份有限公司油田生产事业部(天津 300459)

1 模拟高温注采实验前准备

1.1 模拟筛管试样的制备

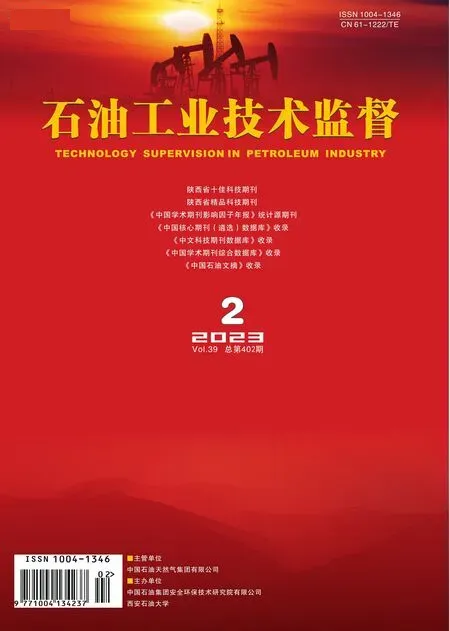

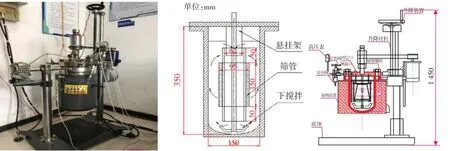

根据现场高温注采要求设计了全结构烧结金属网筛管样件。筛管试样由外护套、烧结金属网、端环和基管组成,基本结构和规格如图1所示。

图1 全结构金属网烧结筛管试样

1.2 实验流体及地层砂

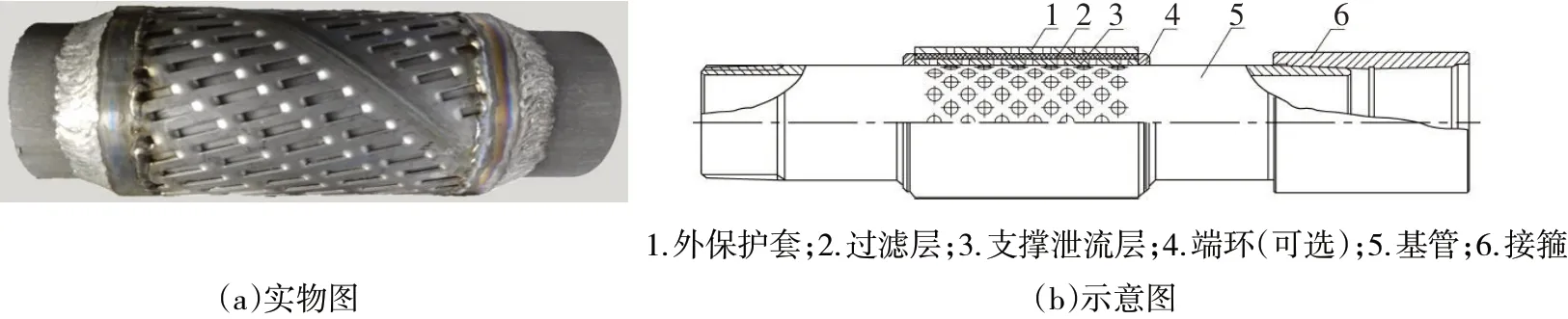

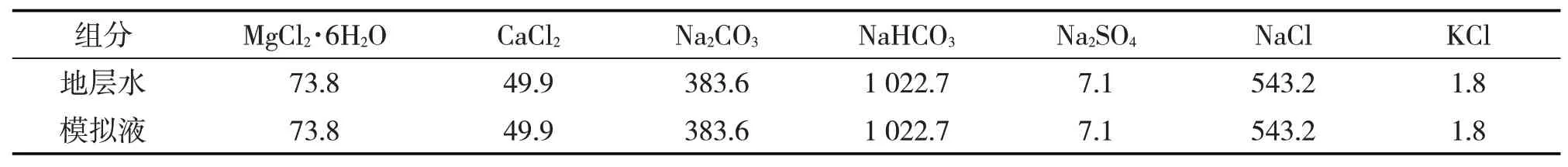

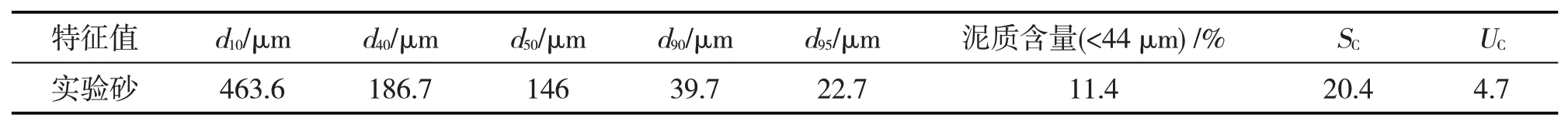

根据实际地层产出水的水质标准,对实验用模拟液进行复配,各组分含量见表1,地层混合砂,实验砂粒度分布特征参数见表2。

表1 模拟液各组分含量 mg/L

表2 实验砂粒度分布特征参数

实验砂的粒度中值d50为146μm,分选系数SC为20.4,均质系数UC为4.7,泥质含量为11.4%,符合实际地层砂复配要求。

1.3 实验装置及方法

1.3.1 高温注采实验装置及实验方法

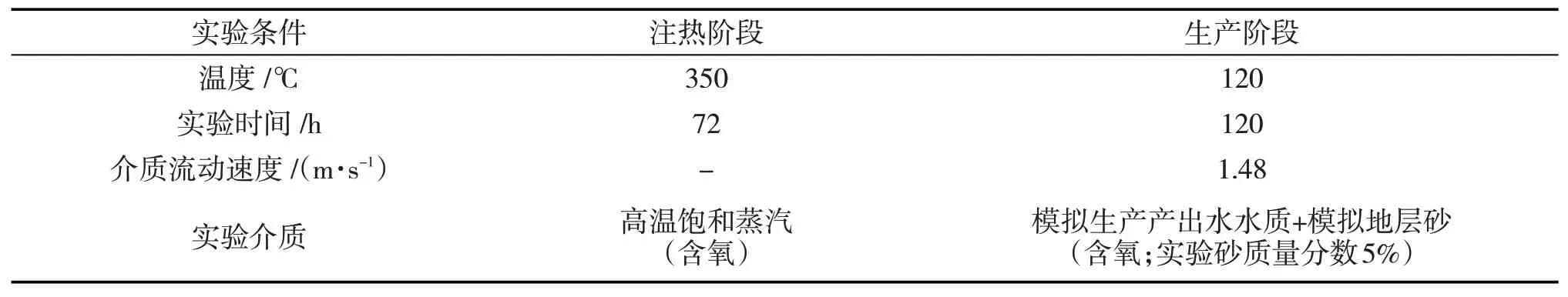

注采实验装置为高温蒸汽注采模拟实验装置,如图2所示。注热阶段筛管样件处于350℃饱和高温蒸汽中,在生产阶段保持搅拌桨旋转,以模拟生产过程中生产水质与筛管之间的相对流动状态;在模拟生产水介质中加入实验砂,在搅拌桨旋转搅拌作用下,形成与筛管试样间存在相对运动的液固流体以模拟实际生产阶段工况条件。

图2 高温饱和蒸汽注采模拟实验专用装置

高温蒸汽注采模拟实验时,依次进行注热阶段和生产阶段的模拟实验。注热实验时,将筛管样件稳定固定在装置内部的悬挂架上,向反应釜中注入1.5 L模拟生产水介质并加入配制好的实验砂后盖上釜盖,升温至350℃,实验压力为16.7 MPa,实验时间为72 h。注热阶段实验完成后,进入生产阶段。在生产阶段,向装置内加入4 L生产采出水介质,实验砂质量分数为5%,实验时间为120 h。实验结束后打开釜盖,取出筛管样件,注采单轮次周期为192 h。

在实际稠油热采过程中,注热吞吐一般包括注汽、闷井、生产3个阶段[1]。根据现场蒸汽热采工况,设计室内模拟加速实验方法以尽量实现与现场开采一定程度的相关性[2]。设计采用高温蒸汽注采模拟实验装置对筛管进行1、3、5轮次的蒸汽注采模拟实验。蒸汽注采实验由注热阶段和生产2个阶段组成,实验条件见表3。

表3 蒸汽注采模拟实验注热阶段和生产阶段实验条件

现场蒸汽吞吐注热和闷井占比为3.29%~8.22%左右,室内实验注热和闷井占比37.5%左右[3]。室内蒸汽注采实验注热和闷井时间周比明显高于现场开采,室内蒸汽注采强化了蒸汽注热阶段,能够实现对现场蒸汽注热和开采过程的模拟。

1.3.2 挡砂性能实验装置及实验方法

高压挡砂性能实验测试装置由中间容器和填砂容器两部分组成,如图3所示。

图3 挡砂性能实验测试装置

实验前将经过不同轮次的筛管样件放入并固定在填砂容器中心部位,外围放入模拟地层砂,然后向中间容器和填砂装置注入10 L去离子水,密封容器。采用高纯氮气增压到不同的压差,当氮气加压至设定压力后打开出水口阀门,氮气驱动下中间容器中的液体均匀进入挡砂装置中经阀门流出,收集通过筛管样件的滤出实验砂进行计量分析。若滤出实验砂混有腐蚀产物,则需采用酸洗处理。

2 高温蒸汽注采筛管损伤、挡砂性能分析

2.1 高温蒸汽注采筛管宏观形貌损伤

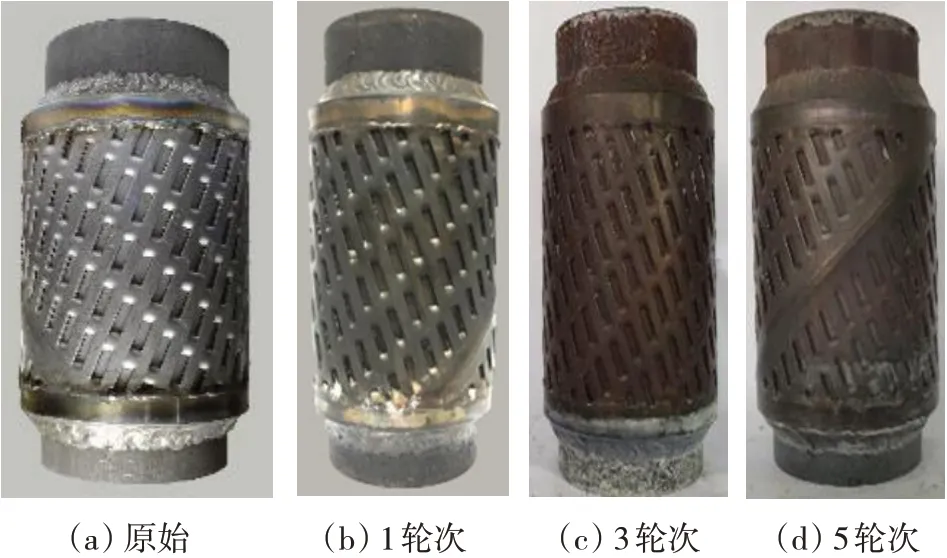

图4为1、3、5轮次高温蒸汽注采实验后的筛管与原始试样的对比。可以看出,实验后筛管基管被腐蚀,外保护套失去金属光泽。随着注采轮次的增加,外保护套的颜色逐渐加深,基管腐蚀加剧,腐蚀产物呈褐色且易剥落。

图4 原始及不同注采轮次实验筛管试样

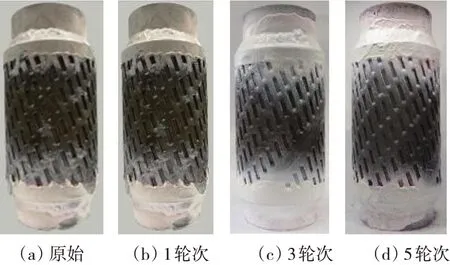

端环处的外支撑环与基管、外保护套之间,外支撑环与内支撑环之间焊接部位、内支撑环与四层网之间的环焊缝是易产生裂纹区域[4]。通过着色渗透法[5]对经过原始、1、3、5轮次筛管进行了无损检测。如图5所示,筛管各焊接区无明显裂纹产生,未出现明显腐蚀破坏。

图5 不同轮次注采实验筛管端环部位着色渗透检测

2.2 高温蒸汽注采金属网过滤体损伤及挡砂性能分析

高温蒸汽注采条件下,筛管过滤体的损伤程度[6]是影响筛管挡砂性能的重要因素。图6给出了高温蒸汽5轮次注采后烧结金属网酸洗[7]后与原始样件的宏观形貌对比。

高温蒸汽注采5轮次实验和高压挡砂实验后烧结金属网酸洗后,与原始样件对比发现,经过5轮次注采模拟实验和高压挡砂性能实验后烧结金属网内外层未出现明显的破坏。5轮次注采实验后金属网布经纬丝的直径接近原始直径。实验表明:在经过高温蒸汽5轮次注采实验和高压挡砂实验后,筛管样件过滤体未表现出明显破坏,完整性良好,为筛管保持良好挡砂性能提供了重要保障。

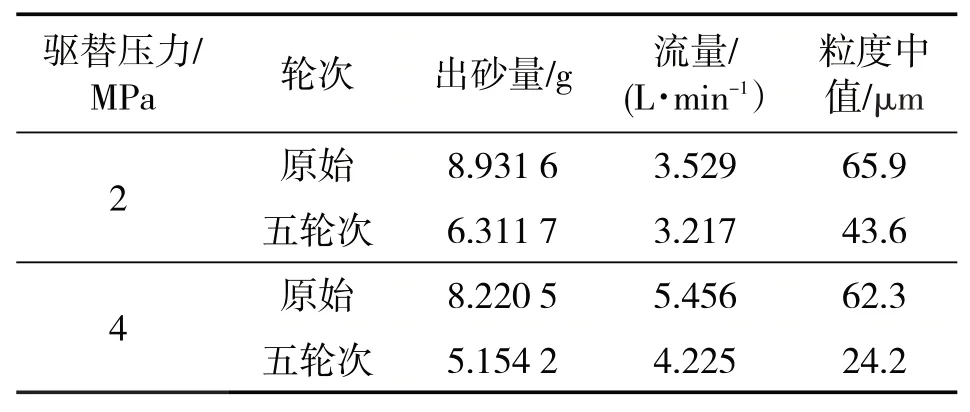

如表4所示,在相同的压差条件下,经历5轮次注采实验后的筛管样件其滤出砂质量和流量均小于原始筛管样件。同时,其滤出砂的粒度中值粒径和大于等于150μm砂粒含量百分比也显著小于原始筛管的滤出砂。对上述防砂指标[8-10]与原始样件进行对比,发现注采后的筛管样件仍具有良好的挡砂性能。

表4 不同驱替压力下筛管的各项防砂指标

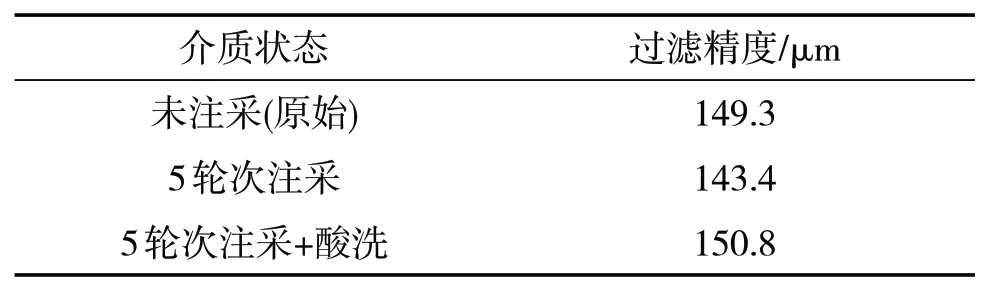

如表5所示,对高温蒸汽注采5轮次样件过滤精度值与原始样件进行对比。酸洗前,由于腐蚀产物的存在而导致内外层烧结金属网经纬丝的直径稍大于原始经纬丝,其过滤精度值稍小于原始金属网布;酸洗后,其经纬丝的直径稍小于原始经纬丝,其过滤精度值稍大于原始金属网布。将注采筛管样件的内外层过滤体过滤精度值与原始金属网布对比同样表明,经历5轮次注采后金属网布过滤体与原始金属网布具有相近的过滤精度值。

表5 不同注采轮次下筛管的过滤精度

2.3 高温蒸汽注采轮次对筛管挡砂性能影响规律及分析

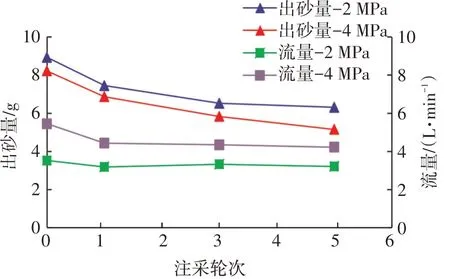

如图7所示,原始样件和不同注采轮次下样件挡砂性能数据进行对比。对比发现,在2 MPa和4 MPa的压差条件下,随注采轮次的增多,流量、滤出砂的质量和过滤比均呈现一定程度降低的趋势,粒度中值d50和大于等于150μm砂粒含量均呈现减小的趋势特征。这表明随注采轮次的增加,过滤体金属丝表面生成腐蚀产物[11],腐蚀产物堆积导致内外层过滤体的过滤精度值减小而对流体的阻碍作用增大。在过滤体金属丝腐蚀产物和基管所产生的腐蚀产物的共同阻碍作用下,在模拟多轮次热采过程中筛管挡砂性能略有提高。

图7 不同轮次筛管滤出砂粒度中值d50和大于等于150μm砂粒含量

2.4 高温蒸汽注采压力对筛管挡砂性能影响规律及分析

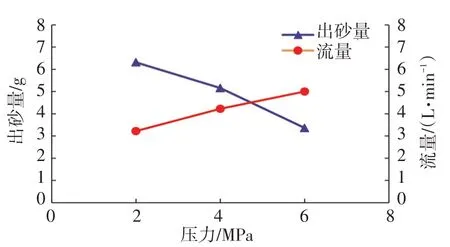

对5轮次注采实验后筛管样件进行的2 MPa、4 MPa和6 MPa 3种注入压力条件高压挡砂性实验。实验流量变化和出砂量变化如图8所示。可以看出,随高温蒸汽注入压力增大,流量呈现正向相关性,出砂量呈现负相关性,注入压力越大出砂量越小。由于筛管外侧实验砂堆积产生较强的阻碍作用,导致滤出砂质量随压差增大呈现一定程度的降低。

图8 高温蒸汽注采5轮次筛管流量和滤出砂质量

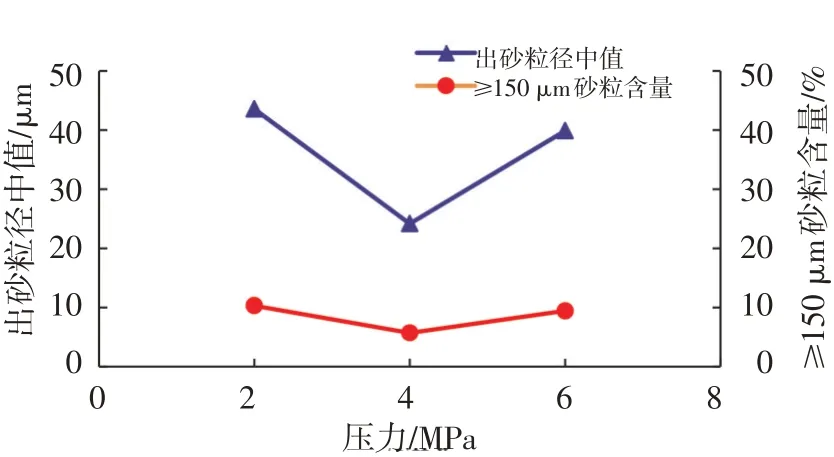

如图9所示,对3种压差条件的滤出砂进行分析,发现随着压差增大,粒度中值d50和大于等于150μm砂粒含量呈现出先减小后增大的趋势,低注入压力时充填砂压实程度低,堆积结构不稳定导致出砂粒径偏大,而高注入压力条件下由于高压条件下流速水平较高,携带能力强,部分大颗粒被携带通过样件,导致粒径偏大。4 MPa和6 MPa驱替条件下大于等于150μm的砂粒含量基本接近,均小于2 MPa时的含量,表明筛管过滤体防砂精度受注入压力的影响较小。

图9 5轮次注采实验后筛管试样滤出砂粒度中值d50及粒径≥150μm砂粒含量

3 结论

1)经1、3、5轮次高温蒸汽注采实验后,筛管整体呈现不同程度的腐蚀。随着注采轮次的增加,筛管腐蚀程度增加;无损检测和微观条件下均未发现筛管出现明显的力学性能破坏,筛管结构良好,适用于高温注采环境。

2)高温蒸汽5轮次注采实验后筛管相比原始筛管,流量、出砂质量都明显减小。滤出砂的粒度中值和大于过滤精度的砂粒含量也均有不同程度降低,经历过5轮次高温蒸汽注采后的筛管样件仍然保持有效的挡砂性能。

3)随注采实验轮次的增多筛管流量呈现一定程度的减小,滤出砂量及滤出砂粒径减小。高温注采条件下过滤体金属丝腐蚀产物和基管所产生的腐蚀产物会共同阻碍砂粒通过,筛管挡砂性能略有提高。

4)不同驱替压力下筛管过滤体挡砂性能稳定,蒸汽的注入压力和砂粒充填质量是影响其防砂表现的重要因素。