稠油热采井选择性注汽工艺技术

贾俊敏,郝瑞辉,姜雷

中国石油辽河油田分公司钻采工艺研究院(辽宁 盘锦 124010)

0 引言

薄互层状稠油油藏由于油层物性差异大且薄互油层交替分布,在多轮次笼统注汽后高渗透率油层重复进汽、单层突进严重,而中低渗透率油层由于达不到启动压力而无法有效启动;现有稠油开采的主要工艺方法[1-2]是用热采封隔器将注汽井段分成若干个注汽单元,每口井需同时下入若干个热采封隔器,每个注汽单元需下入注汽阀[3-7],向油层内注入大量过热蒸汽,将稠油加热降黏稀释后采出,作业难度大、单井施工成本高,对纵向临近油层动用程度差异较大、薄互油层交替分布油井分注效果差。近年来随着稠油区块蒸汽吞吐开发逐渐进入中后期,井况条件越来越差,为了降低实施成本,提高老井产量,套管开窗、补孔以及侧钻井正在逐年增多,由于这部分油井均采用直径较小的139.7 mm(512″)套管完井,常规分层注气工艺技术均不能很好地适应此类油井的选择性注汽。因此研究一种适应小直径套管的选择性注汽专用工具和工艺势在必行。

1 选择注汽工艺管柱设计

1.1 工艺技术原理

通过在井下下入投球和收球管柱,选择性封堵高渗透率油层,缓解层间矛盾;投球和收球工具采用一趟管柱下入,投球封堵作业结束后直接利用该管柱进行收球作业;针对性地研制了一种可悬浮于过热蒸汽、原油、水三相介质中,并能有效封堵高渗透率油层套管射孔眼的低密度堵球,研制了不同井况下投球器和收球器及组合注汽工艺管柱,如图1所示。设计了相应的工艺技术参数,设计油层厚度一般小于20 m,根据油层厚度确定投球器管柱长度和下入钢球数量,下入管柱为不带封隔器的笼统施工管柱,解决稠油井选择性注汽工艺技术难题,形成一套结构简单、施工方便、成本低的稠油热采投球选择性注汽工艺技术。

图1 投球注汽管柱图

1.2 注汽工艺参数设计

依据油井油层渗透率、孔隙度、油层射孔情况等综合资料确定封堵层位;同时,结合生产动态变化,尤其是对于多轮次笼统注汽后高渗透率油层重复进汽、单层突进严重的油井,需要结合纵向上油层动用程度差异的相关测试数据,确定封堵层位。

投球数量为封堵层位射孔数量的1.2~1.5倍;装球罩采用耐高温聚四氟乙烯塑料制造,其熔化温度≥250℃,在注汽温度和干度超过这一指标后装球罩开始熔化,封堵球靠自身重力投进注汽井段,封堵进汽速度较快的高渗透率油层,使过热蒸汽大量注向中低渗透率油层是该工艺的目的;投球器设计在注汽温度250~300℃开始投球,可保证要封堵的高渗透油层实际注入设计注汽量的13~12左右,而使大量过热蒸汽注向中低渗透率油层,实现油层的均衡动用;投球器位于注汽井段(油层段)上界3~5 m、注汽筛管位于油层中下部、收球器位于油层下界3~5 m效果最佳。

2 投球选择注汽井下工具设计

2.1 直井投球及收球工具设计

2.1.1 结构设计

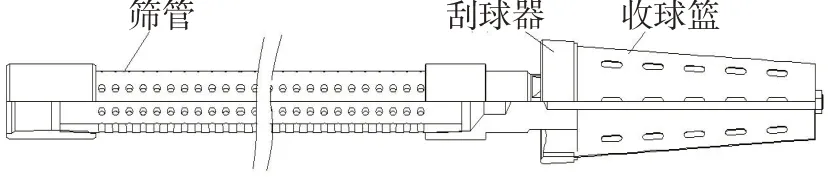

如图2所示,投球器由上接头、筛管、装球罩和下接头组成。其中,上接头与筛管上部连接;下接头与筛管下部连接,装球罩套在筛管外部。封堵球预装在装球罩中。装球罩为圆环形筒状结构且带有封底,材质为聚四氟乙烯耐高温塑料。如图3所示,收球器由接箍、筛管、刮球器及收球筒构成,接箍与注汽筛管连接,刮球器上端与筛管下端连接,刮球器下端与收球筒上端焊接,刮球器的最大外径处沿径向设置有4个喇叭形孔道,当进行收球作业时,钢制空心球通过刮球器的孔道进入收球筒中;收球筒为钢制锥形圆筒,筒壁设置数个椭圆形孔提供卸油孔道,收球筒底部为大锥度导向结构。

图2 常规直井投球器结构图

图3 常规直井收球器结构图

2.1.2 结构参数

1)封堵球采用30CrMoSiA材料,球体的直径为Φ19~22 mm,根据井筒流体当量密度确定封堵球密度,与下入位置无关,设计封堵球当量密度为0.85~0.95 g/cm3、抗压强度≥20 MPa,经冲压成型工艺、钨极氩弧焊接工艺、Ni-P合金镀覆工艺加工,确保在注汽过程中依据封堵球密度与注汽介质密度差异、各油层吸汽压力差异,实现选择性封堵。

2)投球器采用耐高温复合材料,内部为长度1 000 mm的Φ73.02 mm(278″)注汽筛管,其上部(约距顶部200 mm)焊有外径Φ140 mm,厚度为2 mm的挡圈以防止封堵球在注汽过程中上窜,筛管外部采用长800 mm的管中管并带有封底结构的装球罩,装球罩底部用Φ73.02 mm(278″)油管接箍固定。当封堵球封堵高渗透率油层炮眼后,过热蒸汽注入中低渗透率油层,实现启动中低渗透率油层的目的。

3)收球器为倒喇叭口结构,外径Φ90~148 mm,底部与长800 mm、壁厚2 mm的锥形可卸收球篮焊接,可使收球成功率达到95%以上,以适用于各种井况需要。

2.2 侧钻井投球工具设计

2.2.1 结构设计

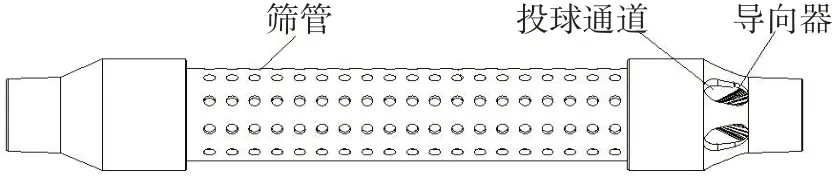

如图4所示,侧钻井投球器从上向下依次包括上接头、筒形的装球罩和筒形的下接头,与直井投球器相比较,这种设计可以防止起下工具时由井身结构导致装球罩破损,装球罩内含有封堵球及防止封堵球向下移动的下挡板,下挡板能够融化,下接头的侧壁设有投球通道,并且下接头内含有用于引导封堵球移动的锥形导向器。下接头包括从上向下依次设置的大直径段、锥形变径段和小直径段,装球罩的下端与大直径段螺纹连接。导向器为锥形筒,其顶端与下挡板抵接,底端固定于小直径段内,侧壁上设有多个条形通孔。

图4 侧钻井投球工具结构图

2.2.2 技术参数

下挡板固定于装球罩的下端,下挡板为塑料挡板,下挡板上分布有多个通孔,下挡板的融化温度为250~300℃;侧钻井收球工具与直井收球工具相同。

3 工艺流程

1)为了防止投球注汽管柱下入时不被损坏或遇阻,注汽管柱下入前,需要对作业井进行通井,通井工艺设计应根据直井、侧钻井进行针对性设计。

2)通过普通的油管和筛管作为主要管柱载体下入注汽管柱,在进行工艺作业时,首先将钢制空心球预装在装球罩中,将整个注汽管柱下到井下套管中直至油层位置,其中筛管下至注汽油层段的中部位置,投球器下至油层上界3~5 m,收球器下至油层下界3~5 m,缓慢下入完井管柱。

3)进行注汽作业,当温度≥250℃时,装球罩或挡板在高温下熔化,钢制空心球投放到油层部位之后,在高压蒸汽的作用下,封堵目标油层的射孔眼,从而实现选择性注汽的目的。

4)当注汽作业完成后,停止注汽,并上提注汽管柱,通过收球器将钢制空心球收回,完成整个投球选择性注汽工艺流程。

4 现场应用

中国石油辽河油田曙光、金马等油田主要以稠油为主,目前蒸汽吞吐和蒸汽驱是主要开发方式,部分井为侧钻井,传统的注汽管柱工艺复杂、成本高,通过实施投球选择性注汽工艺技术,与实施前注汽工艺比较,平均注汽压力提高了3.5 MPa,高渗透层综合吸气量降低26%。试验表明,该技术有效地实现了选择性分注,能够顺利将空心钢球全部收回,生产井单井增油210 t,注汽效果良好。

5 结论

1)稠油热采井投球选择注汽工艺技术适用于油层厚度小于20 m的笼统注汽井,技术简单实用、成本低、作业周期短,适用于稠油热采井的分层与选层注汽,具有良好的推广应用前景。

2)针对直井、侧钻井等井况,研制了相应的投球选注工艺管柱和井下工具。经过现场试验,注汽压力提高了3.5 MPa,高渗透层吸汽量降低26%,应用效果良好。

——基于博弈论视角