石墨烯增强铝基复合材料制备技术及强化机制研究进展

刘文义, 胡小会, 李亚鹏, 唐 玲, 张 会

(1.陕西理工大学 材料科学与工程学院, 陕西 汉中 723000;2.陕西理工大学 土木工程与建筑学院, 陕西 汉中 723000)

铝和铝合金在航空航天和汽车交通等现代工业领域应用广泛。而今铝及铝合金在比强度、塑韧性和加工性能等方面已经跟不上现代工业技术飞速发展的需求,如航空航天飞行器在结构设计上要减轻质量,就要求在选材上做到质量更轻、强度更高、韧性更好,因此铝基复合材料应运而生。铝基复合材料的高强度来自添加的增强相以及增强相与基体金属的复合界面,研究人员在铝基增强复合材料所能添加的增强相方面做了大量的研究工作,目前能够用于铝基复合材料的增强相的种类按照其形貌主要分为以下三种:(1)颗粒增强相。包括SiC[1-2]、石墨[3-4]、TiC[5]、Al2O3[6]和 B4C[7-8]等,上述颗粒状增强相的尺寸大多在微米级,加入铝基体后,虽然铝合金材料力学性能得以提高,但塑性会变差;(2)纤维增强相。主要是碳纤维[9-10],其单丝直径约7 μm,但在550 ℃以上碳纤维增强相容易与铝发生化学反应,形成Al4C3脆性相,对复合材料力学性能有重要影响[11];(3)片状增强相。包括碳纳米管[12-14]、石墨烯[15-21]等,此类增强相尺寸一般在纳米级,在基体材料中均匀分布有利于材料力学性能的提高。与颗粒增强相和纤维增强相相比,石墨烯由于独特的结构和性能,将其作为增强相加入铝材料中,可在很大程度上改善铝合金材料的抗拉强度、屈服强度、硬度和抗弯刚度等力学性能[16]。

目前,作为强化相加入金属基体的石墨烯应用较多的是石墨烯纳米片,其尺寸比单层石墨烯大,但性能和单层石墨烯相似,且比单层石墨烯容易制备、储存和控制[22],被认为是制备石墨烯纳米复合材料特别是以铝合金为基体的复合材料的一种良好的纳米增强体[19,23-24]。研究人员从制备工艺角度出发,围绕其强化机制、界面形成机理及性能等方面进行了大量的实验研究,以期改善铝合金材料力学性能不足,满足其在现代制造业的应用需求。本文对近几年石墨烯铝基复合材料在制备工艺、力学性能和强化机制等方面所取得的重要成果进行归纳总结,并对石墨烯增强铝基复合材料未来的发展趋势进行展望。

1 石墨烯铝基复合材料的制备工艺

对石墨烯增强铝基复合材料的力学性能、微观组织和强化机制等进行研究的前提是复合材料的制备工艺,其制备需要解决的主要问题是:(1)石墨烯均匀分散;(2) 石墨烯与铝能够形成结合能力较好的界面。目前,可制备石墨烯增强铝基复合材料的工艺技术按照制备工艺中的铝基体状态主要分为以下三种:液态成形法、粉末成形法和复合加工成形法。

1.1 液态成形法

铝基体材料在成形过程中呈熔融状态,可以将搅拌铸造、挤压铸造、3D打印中的激光选区熔化工艺等归类为液态成形工艺。该方法是将石墨烯与铝基体的混合粉末添加到熔融态铝中冷却或者石墨烯与粉末铝混合再熔融冷却获得石墨烯增强铝基复合材料,其优点是生产效率高,易于实现量产;其缺点是在高温下增强相石墨烯容易和金属铝发生反应,生成脆性相Al4C3,同时由于液态成形法属于铸造工艺的一种,制备过程中易产生气孔、缩孔等铸造缺陷,以致材料组织不够致密,而且石墨烯易团聚,难以实现均匀分布。针对在搅拌铸造中容易产生气孔的问题,可以通过石墨烯预处理和改进搅拌铸造工艺来减少气孔,降低孔隙率,比如在混合粉末之前先对石墨烯进行超声分散处理,再采用搅拌铸造工艺[25]将石墨烯加入铝基体。超声震动能够有效分散石墨烯,搅拌铸造工艺的优势之一是可以减少复合材料的铸造缺陷,Alipour 等[26]将两者有机结合成功制备了组织相对比较致密、石墨烯分布均匀的石墨烯-AA7068铝基复合材料。为了获得组织更加致密的石墨烯铝基复合材料,Venkatesan 等[27]采用挤压铸造工艺制备了石墨烯-7050铝合金复合材料,研究表明,挤压铸造工艺中的压力有助于消除气孔、缩松等铸造缺陷,降低气孔率,尤其是石墨烯质量分数为0.3%时效果更为明显。显然,复合材料孔隙率除了和制备工艺相关以外,还和增强体的含量相关。二维平面形态的石墨烯与铝基体容易有较大的接触,随着石墨烯体积分数的增加,石墨烯与铝基体接触的比例增大,同时,石墨烯也越容易团聚形成孔洞,以致复合材料的孔隙率也逐渐增加[28],因此增强体石墨烯的含量适当才能使复合材料的孔隙率足够低,从而获得组织相对比较致密的复合材料,有利于复合材料力学性能的提高。

3D打印技术[29]作为一种新型增材制造方法在制备石墨烯铝基复合材料方面与挤压铸造、搅拌铸造等工艺具有同等重要地位。该技术利用计算机建模软件进行三维建模,用切片软件对模型切片分层,将分层信息输入由计算机控制的3D打印机中打印成形。激光选区熔化技术 (selective laser melting, SLM) 作为目前应用最为广泛的金属增材制造技术,在制备复杂零件方面具有广阔的应用前景[30]。SLM通过对金属粉末床进行选择性局部熔化,层层熔覆堆积,直接一次成形获得性能良好的致密金属零件[31]。Hu等[32]通过球磨混粉方式将石墨烯加入铝粉,利用SLM技术制备了不同石墨烯含量的性能优良的铝基复合材料,因强化相石墨烯的存在复合材料的硬度比纯铝增加了75.3%,但是在3D打印过程中产生了圆棒状的Al4C3相。通过调整石墨烯和铝粉的预处理工艺,即有机铝还原包覆于石墨烯,再采用3D打印技术制备石墨烯铝基复合材料也会产生少量Al4C3相[30]。Tiwari等[33]将石墨烯和AlSi10Mg按照3∶1混合后球磨,再采用粉末床熔化工艺 (power bed fusion,PBF)制备了石墨烯/AlSi10Mg复合材料,该种工艺是否会生成Al4C3相有待于进一步研究。由此可知,采用3D打印工艺因为加工温度过高需要将铝粉熔融,因此在制备石墨烯铝基复合材料时很容易产生Al4C3相。

1.2 粉末成形法

粉末成形法包括热等静压、热挤压、高压扭转、烧结等工艺,其本质即粉末冶金法,是目前应用较为广泛的石墨烯增强铝基复合材料制备方法。该方法一般步骤是将石墨烯与铝粉按一定的比例采用球磨方法混合,之后采用压力加工如热挤压、高压扭转或烧结等工艺制备石墨烯增强铝基复合材料。粉末冶金法温度较高,若工艺参数控制不合理,铝和碳很容易发生反应,反应产物Al4C3相对于复合材料的力学性能会产生不同的影响,主要与Al4C3相的形状、含量和尺度有关。Li等[22]采用高能球磨和真空热压工艺制备石墨烯铝基复合材料,结果显示,制备过程中铝和碳反应生成的棒状Al4C3相使复合材料的力学性能下降,而Sun等[34]认为复合材料力学性能的下降与Al4C3相的含量有关。虽然Al4C3相的存在可以提高复合材料的硬度和拉伸性能,但是较高含量的还原氧化石墨烯产生了高含量的Al4C3相,导致复合材料力学性能降低。另外,Al4C3相对材料力学性能的影响和其尺寸紧密相关,如Zhang等[35]认为,在热加工工艺处理过程中石墨烯和铝生成的纳米级别的脆性相Al4C3可以作为复合材料的有效强化相阻碍位错运动,从而提高材料的力学性能。Rashad等[36]采用球磨和热挤压工艺制备的铝基复合材料力学性能由于石墨烯和Al4C3相的共同作用而得到提高。由此可见,制备石墨烯铝基复合材料过程中Al4C3相的产生是提高还是降低材料的力学性能还有待于进一步的系统研究。

鉴于Al4C3对复合材料力学性能影响的不确定性,可以换一种思路,考虑在制备石墨烯铝基复合材料的过程中不产生Al4C3相。有研究认为石墨烯铝基复合材料在制备过程中脆性相Al4C3的产生取决于以下条件[37-38]:铝晶粒与石墨烯的紧密接触是前提条件,在制备过程中的温度是环境条件,同时,在前期准备过程中保证石墨烯无缺陷,保持其结构完整和稳定性。在制备过程中控制好这几个因素就不易产生脆性相Al4C3。Pu等[37]制备的石墨烯铝基复合材料未产生脆性相Al4C3,主要原因是球磨混粉过程中铝晶粒和石墨烯之间的间隙抑制了反应的进行,随后的热挤压过程消除了物理间隙从而获得紧密结合的铝碳界面,另外加工过程中的温度低于铝碳反应温度,在多种因素的综合作用下而未在复合材料中产生脆性相Al4C3。Li等[38]利用低温球磨再热压烧结制备的石墨烯铝基复合材料中没有形成Al4C3相,其原因可能是使用无缺陷且稳定的石墨烯纳米片,即使烧结温度高于 Al熔点,无缺陷并且稳定的石墨烯纳米片与 Al也不会发生化学反应而生成Al4C3相。

1.3 复合加工工艺(液态成形+多重塑性变形)

复合加工工艺可以弥补液态成形工艺中容易产生脆性相Al4C3、粉末冶金法制备的复合材料致密度低等缺点,同时又能制备综合性能好的块体石墨烯铝基复合材料,在复合材料制备领域有较好的发展前景。Sruti等[39]将氧化石墨烯铺在铟和铟-镓薄片上,然后通过反复弯折和轧制工艺获得了具有非常均匀微观组织和高导电性能的石墨烯金属基复合材料。Zhao等[40]利用石墨烯制备了中间合金石墨烯铜来提高石墨烯和铝的润湿性再采用复合轧制工艺制备了石墨烯铜/铝基复合材料,复合材料的拉伸强度相对于基体材料提高了77.5%,硬度提高了29.5%。

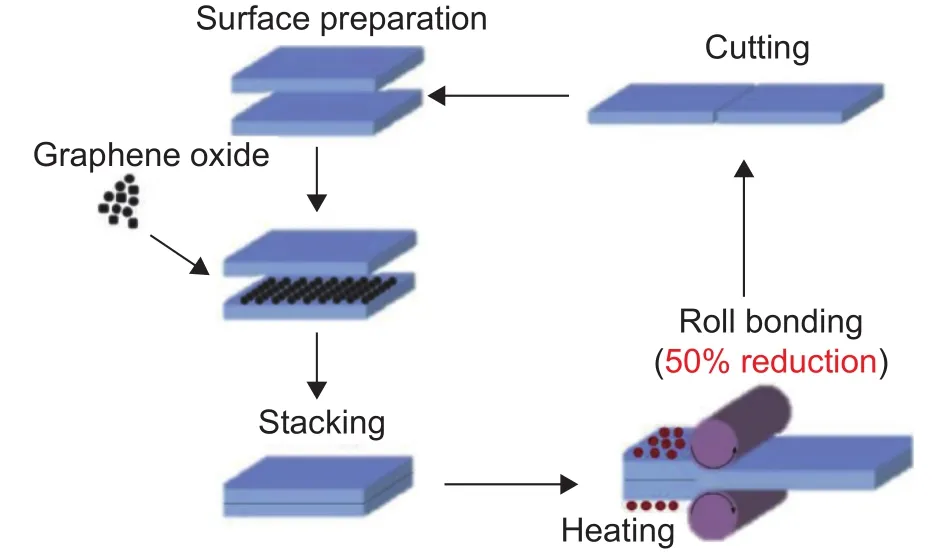

轧制工艺是获得具有均匀微观组织并有效提高石墨烯金属基复合材料力学性能的一种方法。累积叠轧焊[41](accumulative roll bonding, ARB)是20世纪90年代末日本学者Tsuji Nobuhiro发明的主要用于制备颗粒增强金属板材超细晶复合材料的一种大塑性变形的工艺方法,是一种将两块金属板材堆叠与轧制复合相交替的加工工艺。累积叠轧焊作为一种简单、连续、低成本的高生产率工艺可以减小石墨烯的团聚趋势,直接生产具有更好的力学性能,利于终端应用的层片状复合材料,因而在制备石墨烯金属基复合材料方面有其独特优势[42]。Ferreira等[43]将氧化石墨烯悬浮液喷涂于洁净的铝板表面,采用图1所示的累积叠轧焊工艺流程成功制备了不同石墨烯含量的铝基叠层复合材料。研究发现,累积叠轧道次越多,复合材料的晶粒细化效果越明显,平均显微硬度提高了10%,尤其是在第5个叠轧道次的硬度最高,提高了约14%。研究者认为氧化石墨烯不仅促进了硬度增加,而且是抗弯刚度增加的主要原因,抗弯刚度值达到48.9 GPa。累积叠轧工艺可以细化晶粒,石墨烯的加入使这种细化程度又进一步增加了,强强联合使得复合材料的力学性能得到提高。

图1 氧化石墨烯为增强相的累积叠轧工艺流程图 [43]Fig.1 Representative diagram of ARB process using graphene oxide as reinforcement [43]

Ghazanlou等[44]采用复合加工工艺制备出增强相分布更均匀、致密度更高的石墨烯7075铝基复合材料。首先将石墨烯与7075铝合金混合粉末通过氩气吹入7075熔体内,然后浇铸到钢模中,在450 ℃下对制备的铸锭退火;退火完毕进行450℃热轧,总变形量为95%,再对所获得的板材进行累积叠轧。研究发现,采用复合加工工艺制备的石墨烯铝基复合材料组织更加致密,第二相和增强相随叠轧道次的增加其分布更加均匀。

液态成形法过程中的高温环境导致石墨烯和铝易发生反应,生成的脆性相Al4C3会影响复合材料力学性能;粉末成形法虽然在实际的应用中较为广泛,但是工艺控制不当也容易生成脆性相Al4C3,同时,制备的石墨烯铝基复合材料致密度不高,会使复合材料的力学性能下降。而复合加工工艺方法充分利用各个工艺的优势,比如,混粉过程可以使石墨烯与铝粉混合均匀,轧制工艺可以消除铸造过程中产生的缺陷,使复合材料更加致密,累积叠轧工艺可以使组织晶粒更加细小,也可以使石墨烯分布更加均匀,从而获取微观组织和力学性能良好的石墨烯铝基复合材料。若利用石墨烯中间合金再结合复合加工工艺,在提高石墨烯在铝基体的有效分散程度的同时,能够提高铝基复合材料的致密度、力学性能、组织均匀性等综合性能。各种加工方法的优缺点列入表1[22,24-28,32-36,39,43-44]。

表1 各类加工方法的优缺点[22,24-28,32-36,39,43-44]Table 1 Advantages and disadvantages of various processing methods[22,24-28,32-36,39,43-44]

2 石墨烯增强铝基复合材料的强化机制

探索石墨烯在铝基体中的增强机制有助于石墨烯铝基复合材料的基本设计,为改进制备工艺以获得最佳增强效果提供理论指导和参考。目前,研究人员围绕石墨烯增强铝基复合材料的强化机制做了大量的实验研究。本文借鉴颗粒增强铝基复合材料的强化机制[45],依据石墨烯的物理特性,结合石墨烯铝基复合材料的制备处理工艺,总结出细晶强化、Orowan强化、载荷传递和热错配强化等四种强化机制[18,30,39,46-54]。

2.1 细晶强化机制

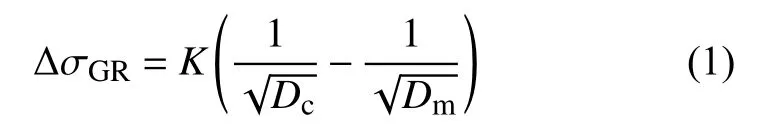

细晶强化指材料的力学性能由于晶粒细化而提高的现象,其本质是由于位错运动受到增多的晶界的阻碍作用而使力学性能增强。采用球磨和热挤压工艺制备[35,46]石墨烯复合材料的过程中,球磨工艺有利于石墨烯的均匀分散,同时石墨烯的引入还可以使颗粒状金属铝粉末细化,且在后续的烧结过程中具有较高力学性能的石墨烯均匀分散在晶界上,从而阻碍晶界迁移,有效抑制晶粒的长大,实现晶粒细化,使复合材料中晶界数目增加,后续复合材料在塑性变形过程中位错受到晶界的阻碍作用增强,提高材料力学性能。石墨烯对复合材料晶粒细化效果非常明显,如Alipour等[26]制备的石墨烯铝基复合材料的平均晶粒尺寸由未添加石墨烯时的 550 μm减小到 70 μm,平均晶粒尺寸减小量达到87%,相应的力学性能也大幅提高。石墨烯铝基复合材料中,细晶强化对复合材料力学性能的贡献可以通过式(1)来计算[35,47]:

式中:K为强化系数;Dc为石墨烯铝基复合材料的平均晶粒尺寸;Dm为未添加石墨烯的基体材料的平均晶粒尺寸。

2.2 Orowan强化机制

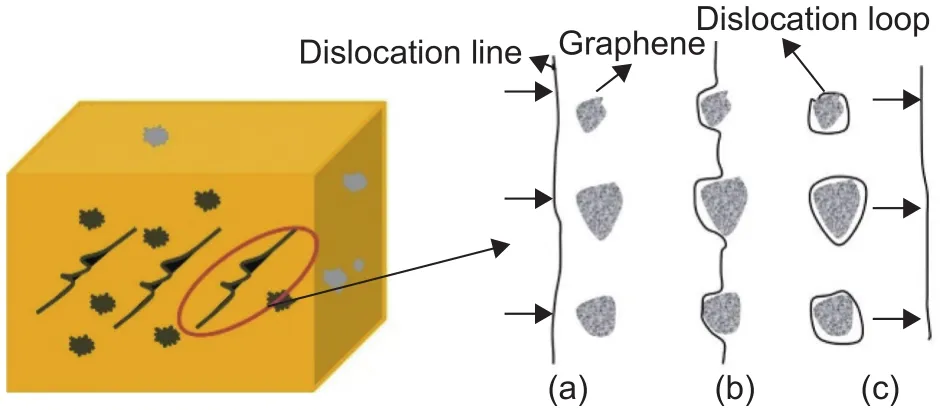

Orowan位错绕过机制在铝合金强化中起着重要作用,在铝基体中弥散分布的细小析出相周围形成的残余位错环所产生的反向位错应力使位错迁移更加困难,铝合金力学性能因位错的运动受到阻碍而得以提高。复合材料中的石墨烯可以充当Orowan机制中的沉淀相有效阻碍位错的移动(图2)[48]。

图2 石墨烯铝基复合材料的 Orwan 机制[48] (a) 初始位错;(b) 位错受阻变形;(c) 形成位错环Fig.2 Schematic diagram of Orowan cycle strengthening[48](a) initial dislocation; (b) dislocation hindered deformation; (c) dislocation loop formation

如图2(a)所示,均匀分布有增强相石墨烯的铝基复合材料在受到外力作用变形时会产生位错;位错运动至与石墨烯接触时,因石墨烯的存在而运动受阻,如图2(b)所示;如果使变形继续进行需要进一步增大外力,使位错绕过石墨烯,再继续运动就会在石墨烯周围形成位错环,如图2(c)所示。石墨烯铝基复合材料的力学性能因位错运动受到阻碍得以提高,其提高的量可以用式(2)衡量[49]:

式中:dp为增强相的平均粒径;G为基体剪切模量;b为柏式矢量;v为强化相体积分数。

由式(2)可知,Orowan强化机制产生的强化效果与复合材料添加的增强相尺寸及含量有关。Zhao等[50]利用高压扭转实验方法在室温下成功制备了石墨烯铝基复合材料,复合材料的硬度相对于纯铝有较大程度的提高,其抗拉强度则由纯铝的157 MPa提高到 197 MPa。研究者认为,高压扭转工艺产生晶粒细化是复合材料力学性能增加的主要原因,而石墨烯的尺寸比碳纳米管小的多,因此由Orowan机制导致更高的强化效果。由此可知,强化相的尺寸越小,越能使Orowan强化机制发挥作用。

2.3 载荷传递机制

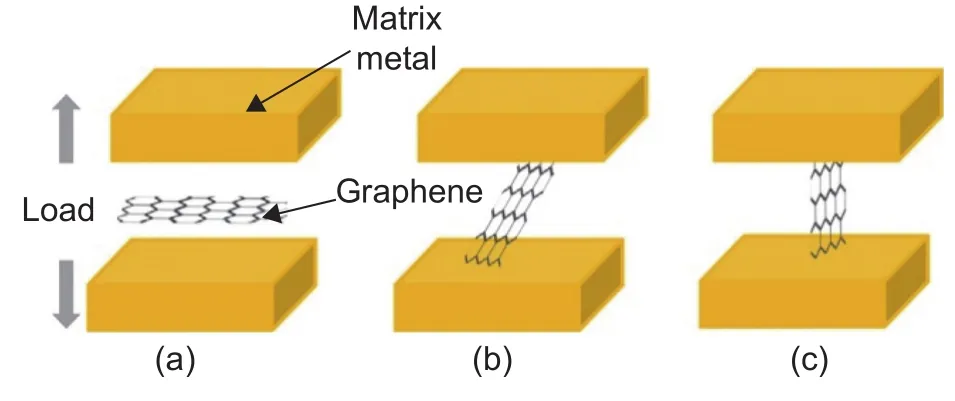

含有增强相的复合材料承受的外部载荷由基体与增强相共同承担,在变形时载荷会从基体传递到增强相,从而提高复合材料的整体承载能力,而载荷传递效率的大小取决于增强相石墨烯在铝基体中的分布形式[48]。石墨烯在铝基体中的分布形式有三种[48],如图3所示。图3(a)为石墨烯与铝结合界面同载荷方向垂直,显而易见,这种分布对载荷传递效果不够显著,如果铝碳界面结合不好可能会削弱复合材料的强度;图3(b)为石墨烯在铝基体中有一定的倾角,当外加载荷转移到石墨烯铝结合界面时,石墨烯会发生旋转和拉伸,最后石墨烯趋向于载荷方向而断裂,此时会提高载荷传递效率;图3(c)为石墨烯在铝基体中的分布与载荷方向平行,这也是石墨烯在铝基体中的理想分布形式,石墨烯在载荷的作用下被拉伸,对于复合材料来讲,此时载荷传递的效率最大,复合材料的性能提高最多,在实际的应用过程中,也希望有更多的石墨烯能够与载荷方向平行。

图3 石墨烯在铝基体中的分布形式 [48] (a)载荷方向垂直;(b)载荷方向呈一定角度;(c)载荷方向平行Fig.3 Distribution models of graphene in aluminum matrix [48](a) horizontally; (b) obliquely; (c) vertically

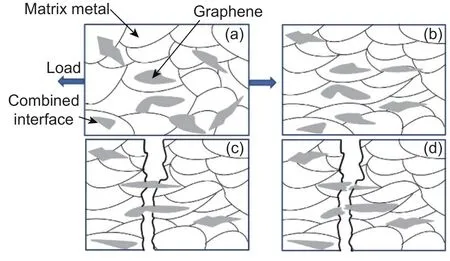

石墨烯铝基复合材料良好的界面结合可以使应力由基体材料传递至增强相石墨烯或者是石墨烯中间合金[40]以达到提高材料强度的目的,其载荷传递机制[48]如图4所示。石墨烯铝基复合材料中的石墨烯在铝基体中随机分布如图4(a)所示;当受到外加载荷时,应力有效转移到铝基体,导致基体材料产生变形和拉伸,如图4(b)所示;当外加载荷达到一定水平时,载荷因石墨烯和铝基体之间较强的界面结合力而被有效转移到石墨烯,导致石墨烯伸长和变形,如图4(c)所示;最后,逐渐增加的载荷导致石墨烯产生明显变形直至断裂,如图4(d)所示。由此可知,外加载荷能够有效转移到石墨烯必须以铝和碳良好的界面结合为前提,这样才能使应力更好地传递到石墨烯,宏观表现为石墨烯能够承受更多的载荷,从而提高石墨烯铝基复合材料的拉伸强度。

图4 石墨烯铝基复合材料的载荷传递机制[48] (a) 石墨烯在复合材料中随机分布; (b) 外载荷下基体产生变形,石墨烯产生旋转;(c) 石墨烯产生变形和拉长;(d) 石墨烯断裂Fig.4 Load transfer mechanisms of graphene-aluminum matrix composite [48] (a) initial composite material with randomly distributed graphene; ( b) matrix deforms and graphene rotates after being stressed;(c) graphene deforms and elongates;(d) graphene breaks

据上述分析,当外加载荷转移到石墨烯时可以有效提高石墨烯铝基复合材料的力学性能,而载荷转移的大小取决于载荷传递的效率,载荷传递效率的高低有两个决定因素:(1) 增强相石墨烯在铝基体中的分布形式;(2) 石墨烯与铝界面结合有效性。而实现铝和石墨烯有效结合的关键因素是二者之间的润湿性。在铝基复合材料制备过程中,采用多道次热轧工艺使铝和碳之间形成4~5 nm厚的过渡区[37],对铝和碳都有良好的润湿性,这种过渡区的形成利于改善铝和碳的界面结合,铝碳界面结合程度好,载荷传递效率高,复合材料力学性能得到提高。

2.4 热错配强化机制

石墨烯和铝的热膨胀系数分别为10-6K-1和2.36×10-5K-1[51],二者热膨胀系数差异显著。在热处理过程中,由于热膨胀系数不匹配导致石墨烯附近的铝基体产生大量的晶格缺陷,形成位错源,进而引发位错使复合材料产生强化。由此可见,热错配强化机制的本质是位错强化。一般而言,石墨烯含量越高,越容易团聚,增强体石墨烯的强化效果越差。当石墨烯尺寸比较小或者含量比较低的时候,热错配强化就没有意义[48]。Bhadauria等[52]和Yu等[53]分别使用厚度为10~15 nm、直径为5~15 μm 和厚度为 1~1.77 nm、直径为 50~100 μm的石墨烯制备了质量分数为0.5%的石墨烯铝基复合材料,前者热错配强化对材料强度的贡献率为19%,而后者热错配强化对材料强度的贡献率仅有2%。这就说明需要使用合适尺寸的增强体才能使热错配强化发挥较大作用。在计算热错配强化对材料强度的贡献率时,除了增强体尺寸和含量等因素外,同时还要考虑在复合材料制备过程中原位反应生成的Al4C3纳米相,将石墨烯与Al4C3纳米相作为一个整体来计算热错配强化,主要基于以下三点原因[54]:(1) Al4C3纳米相由于铝基体的压应力而与铝基体紧密相连;(2) 纳米晶粒中没有累积位错;(3)Al4C3纳米相和石墨烯的热膨胀系数相差无几。

基于上述文献的研究结果和分析,笔者认为载荷传递是石墨烯增强铝基复合材料主要的强化机制,但实际上还受到细晶强化、Orowan强化和热错配强化等机制的影响,难以形成统一的理论基础。这主要是因为强化机制的影响因素众多,比如:制备工艺、加工方法、增强体石墨烯比表面积、尺寸和含量及材料自身的物理属性等。所以,在未来的研究中,对石墨烯增强铝基复合材料强化机制、石墨烯与铝基体材料之间界面结构和形成机理及性能、铝碳界面形成机理及其与力学性能之间的关系这三个方面应进行系统的分析,力争构建出石墨烯和铝基体之间相互作用的理论模型。

3 结束语

将石墨烯与铝合金进行有机结合已成为制备高性能铝基复合材料的有效途径之一,但是对于二者协同作用机理、强化机制等研究还未达成共识。本文综述了目前石墨烯铝基复合材料在制备工艺、提高复合材料综合性能、强化机制等方面已经取得的一系列研究成果,一些亟须解决的问题如下:

(1) 现阶段制备工艺在石墨烯有效均匀分散于铝基体方面存在不足,利用石墨烯中间合金或许有助于完整可靠的石墨烯在铝基体中的均匀分布。

(2) 目前对于石墨烯铝基复合材料的强化机制难以形成统一的理论模型。对于石墨烯增强铝基复合材料强化机制在未来的研究中,应基于制备工艺系统分析石墨烯与铝基体材料之间界面结构和形成机理及性能,阐明铝碳界面形成机理及其与力学性能之间的关系,构筑二者相互作用的理论模型。

(3) 目前,石墨烯铝基复合材料最常用的制备工艺是粉末成形法,对于石墨烯铝基复合材料的研究大多停留在实验室阶段,因此复合材料的基础理论研究、制备技术的突破和大规模的工业化应用将是石墨烯铝基复合材料发展的重要方向,而利用中间合金采用复合加工工艺是制备高性能块体石墨烯铝基复合材料的有效途径之一。

(4) Al4C3脆性相对材料力学性能的影响还不确定,需要系统研究复合材料制备过程中反应生成的Al4C3相对铝基复合材料力学性能的影响,在制备石墨烯铝基复合材料的过程中不产生该相将有利于复合材料的力学性能。