ZrO2纳米颗粒含量对AZ91D镁合金微弧氧化膜耐蚀性的影响

孟令飞, 张春华*, 张 松, 张 伟

(1.沈阳工业大学 材料科学与工程学院, 沈阳 110870;2.中国科学院金属研究所 师昌绪先进材料创新中心, 沈阳 110016)

AD91D镁合金是以镁为主要成分的高性能轻质结构材料,比重与塑料相近,刚度、强度不亚于铝,具有较强的抗震、防电磁、导热、导电等优异性能,并且可以全回收无污染[1-2]。AD91D镁合金密度只有 1.7 kg/m3,是铝的 2/3,钢的 1/4,强度高于铝合金钢,比刚度接近铝合金钢,能够承受一定的负荷,具有良好的铸造性和尺寸稳定性以及良好的阻尼系数,减震量大于铝合金和铸铁,非常适用于汽车领域,同时在航空航天、便携电脑、电器、运动器材等领域有着广泛的应用空间[3-7]。

微弧氧化是一种使铝、镁、钛、锆等阀金属或其合金在电流作用下产生放电火花,然后通过不同种类电化学反应,最终在金属表面生成一层均匀绝缘的陶瓷膜层的工艺。该膜层有与基体结合紧密、硬度高、强度高、耐磨性好、耐蚀性好等优点[8-10]。将Al、Mg、Ti等阀金属或其合金置于电解质水溶液中,当外电压超过一定的值,阳极表面会出现电晕、辉光、火花放电、微弧放电等现象,这种微区放电现象在阳极表面不同的位置不断重复出现,并且随着过程的进行,放电火花的形态、颜色和数量都发生明显变化,最终在材料表面生成陶瓷膜层,达到强化工件表面的目的[11-12]。

提高微弧氧化膜层耐蚀性的方法主要有三个:对基体进行前处理、在电解液中加入添加剂或颗粒及对微弧氧化膜进行后处理[13]。AZ91D镁合金作为结构件,有着复杂的形状、精密的尺寸,前处理、后处理不仅操作复杂,且易影响结构件的精度,所以不采用前处理、后处理两种方法[14],而是采用在电解液中添加添加剂或颗粒来提高微弧氧化膜层耐蚀性,这也是最便宜、最方便的方法之一[15-16]。ZrO2是一种熔点高、热膨胀系数大、导热率低、耐磨性高、耐蚀性好的一种无机非金属材料,含有ZrO2的微弧氧化膜层具有较好的耐磨性、耐蚀性、隔热性能、热震性能、抑菌性能等[17-20]。通常有两种方法制备含有ZrO2的微弧氧化膜[21-22]:一种是在锆酸盐电解液中制备氧化膜,但这种方法的电解液主要采用氟锆酸钾,这是一种有毒的物质,具有腐蚀性,污染环境,使用后须经处理才能排放;另一种是采用两步法制备氧化膜,一般先制备一层不含锆的微弧氧化膜,然后通过微弧氧化、等离子体喷涂等技术制备第二层含有ZrO2的膜层,这种方法工序复杂。本工作利用纳米颗粒的特性,选用纳米ZrO2颗粒加入电解液中,制备无毒环保型含有ZrO2颗粒的微弧氧化膜,研究电解液中ZrO2颗粒含量对AZ91D镁合金表面微弧氧化膜层微观结构、相组成及耐蚀性的影响。

1.1 实验材料

实验材料为AZ91D镁合金,试样尺寸为4 mm×20 mm×2 mm,其成分如表1 所示。在制备样品前,分别用无水乙醇、去离子水对样品表面进行除油、清洗处理,然后冷风吹干。纳米ZrO2颗粒的晶粒尺寸约为100 nm。电解液中主要成分为Na2SiO3,含量为5 g/L,化学试剂均为分析纯。

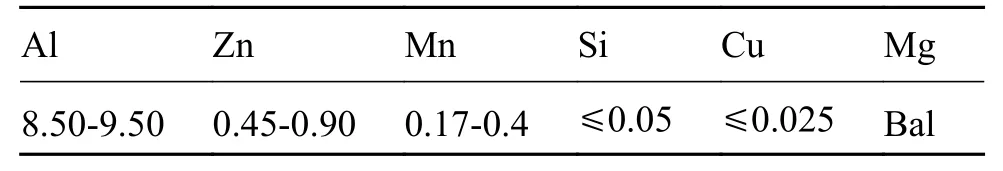

表1 AZ91D 镁合金的化学成分(质量分数/ %)Table 1 Chemical composition of AZ91D magnesium alloy(mass fraction/%)

1.2 微弧氧化膜层制备

使用超声和机械搅拌装置分散电解液中的纳米 ZrO2颗粒,其含量分别为 1 g/L、2 g/L、3 g/L。采用单极性脉冲电源进行微弧氧化处理。AZ91D镁合金作为阳极,石墨板作为阴极,控制电流密度为 2 A/cm2,频率为 200 Hz,占空比为 60%,电解液温度控制在45 ℃以下。微弧氧化处理后,用去离子水将样品表面冲洗干净,并用暖风吹干。

1.3 微弧氧化膜层形貌分析与结构分析

采用S50型扫描电子显微镜观察氧化膜的表面及截面形貌,采用电镜附带的能谱仪(EDS)对膜层表面进行元素含量分析。

1.4 微弧氧化膜层结构分析

采用X射线衍射仪氧化膜进行晶体结构分析,辐射源为Cu靶Ka源,管电源为40 kV,扫描速度为 10 (°)/min,扫描范围为 10°~90°。

1.5 微弧氧化膜层耐蚀性分析

采用CHI660E电化学工作站,在质量分数3.5%的NaCl溶液中,采用三电极体系,试样作为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极进行测量。极化曲线扫描范围为-0.3~1.6 V,扫描速率为 0.167 mV/s。电化学阻抗谱施加的正弦扰动信号为相对开路电位10 mV,频率扫描范围为100~10 mHz,得到的数据使用Zsimpwin软件进行分析。

2 结果与讨论

2.1 相分析

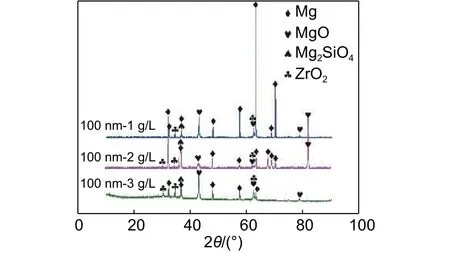

图1为不同ZrO2颗粒含量电解液中形成的微弧氧化膜的XRD谱图。从图1可以看出含有纳米ZrO2颗粒的微弧氧化PEO陶瓷涂层中主要含有MgO、Mg2SiO4、ZrO2相,谱图中还能检测到Mg相的存在,主要是因为微弧氧化膜层厚度比较薄,X射线发出后,穿过膜层,并从基体衍射而被接收器接收所导致的结果,也可能是因为氧化膜中有部分尚未完全氧化的Mg。随着纳米ZrO2含量增加,Mg2SiO4的衍射峰先增大后减小,MgO的衍射峰先减小后增大。随着纳米ZrO2粒径的增加,MgO的衍射峰逐渐减小。这是由于在微弧氧化过程中,Mg2+由基体迁移到膜层与电解液界面。同时,O2-由电解液迁移到基体/膜层界面,MgO则同时在这两个界面上形成。硅酸钠被水解为 Si(OH)4,SiO2由SiO4

图1 不同 ZrO2 颗粒含量电解液中形成的微弧氧化膜的XRD谱图Fig.1 XRD patterns of MAO coatings prepared from the electrolyte with different contents of ZrO2

4-直接生成,或者由Si(OH)4脱水形成。微弧氧化过程中产生的高温将SiO2和MgO瞬间熔化,微弧消失后,SiO2和过量MgO的高温相最终转变为 Mg2SiO4和 MgO。若将 Mg2SiO4看作由MgO和SiO2混合而成,SiO2的质量分数随着处理时间的延长而降低。当SiO2的质量分数过低时,熔融氧化物在电解液中遇冷并在冷却作用下最终转变为Mg2SiO4和 MgO的混合物。

2.2 微观组织及元素分布

2.2.1 表面微观组织及元素分布

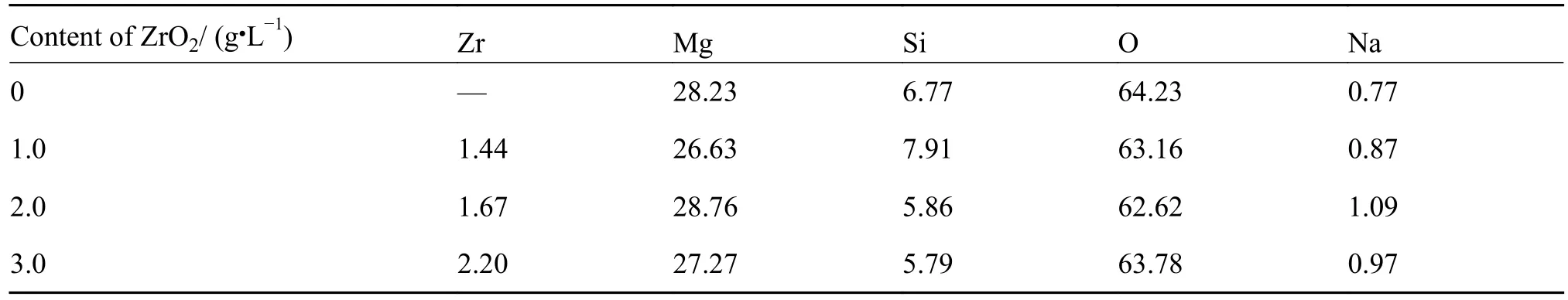

通过EDS得到的膜层表面主要元素的相对含量如表2所示,膜层中主要含有 Zr、Si、Mg、O、Na五种元素。从表2可以看出,膜层中含有Zr元素,结合XRD结果,这说明ZrO2颗粒被成功掺入到微弧氧化膜层中,且随着ZrO2颗粒含量的增加,膜层中Zr元素含量也随之增加,而Mg、Si两种元素含量相继浮动,O元素含量几乎没有变化。

表2 微弧氧化膜表面主要元素的相对含量(原子分数/%)Table 2 Relative contents of main elements on surface of coating by EDS analysis (atom fraction/%)

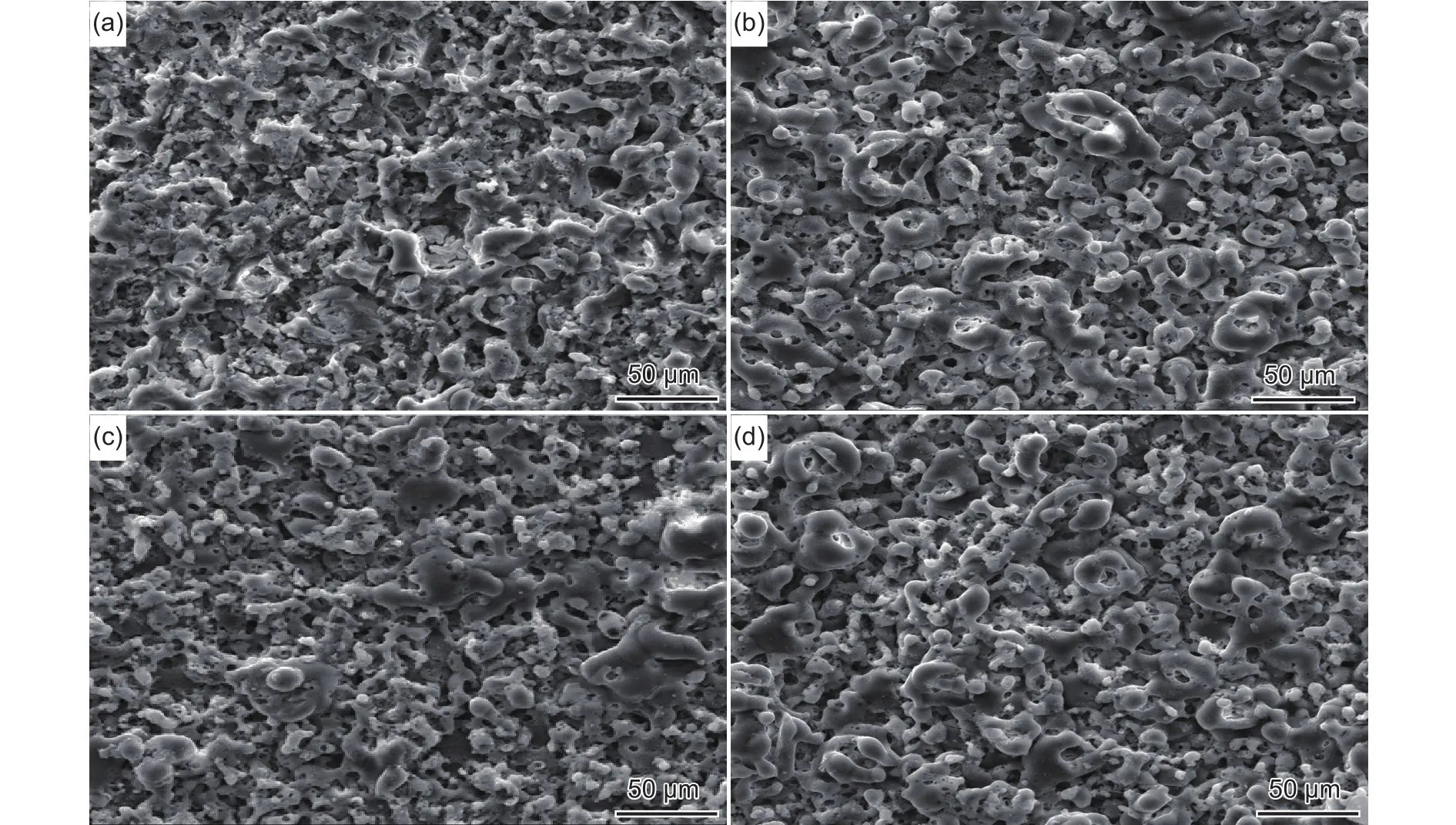

图2是电解液中不同含量ZrO2颗粒的微弧氧化膜层表面形貌。由图2(a)可以看出,膜层表面有大量的胞状团簇、微孔、微裂纹等缺陷。胞状团簇是微弧氧化反应过程中,熔融物遇冷凝固形成的。微孔是微弧氧化膜层表面的典型特征,反应过程中因为有氧气逸出,熔融物冷却速度快,来不及将微孔堵住就凝固在了表面,因此留下了微孔。而膜层表面有微裂纹的存在是因为膜层生长过程中的应力释放[23]。当膜层中复合纳米ZrO2颗粒后,膜层表面胞状团簇的尺寸增加,微孔逐渐被封闭(图2(b)~(d)),特别是 1 g/L ZrO2颗粒电解液形成的膜层,微孔尺寸减小,微裂纹不明显;但随着电解液中ZrO2颗粒由2 g/L向3 g/L进一步增加时,膜层表面形成的裂纹越来越显著。这是由于,ZrO2颗粒通过高温等离子体对纳米粒子的强烈扰动、电泳力的搅动、扩散以及气体逸出等作用掺入膜层中,但同时由于微弧氧化微区的高温,ZrO2颗粒在掺入时体积收缩,而当冷却时,其体积又扩大,浓度越高,效果越明显,因此,膜层表面会随着ZrO2颗粒复合量的增多,产生明显的裂纹[24-25]。

图2 不同 ZrO2 颗粒含量电解液中形成的微弧氧化膜层的表面形貌 (a)0 g/L;(b)1 g/L; (c)2 g/L;(d);3 g/LFig.2 Surface morphologies of MAO coatings prepared from electrolyte with different ZrO2 contents (a) 0 g/L; (b)1 g/ L;(c) 2 g/L;(d) 3 g/L

2.2.2 截面微观组织和元素分布

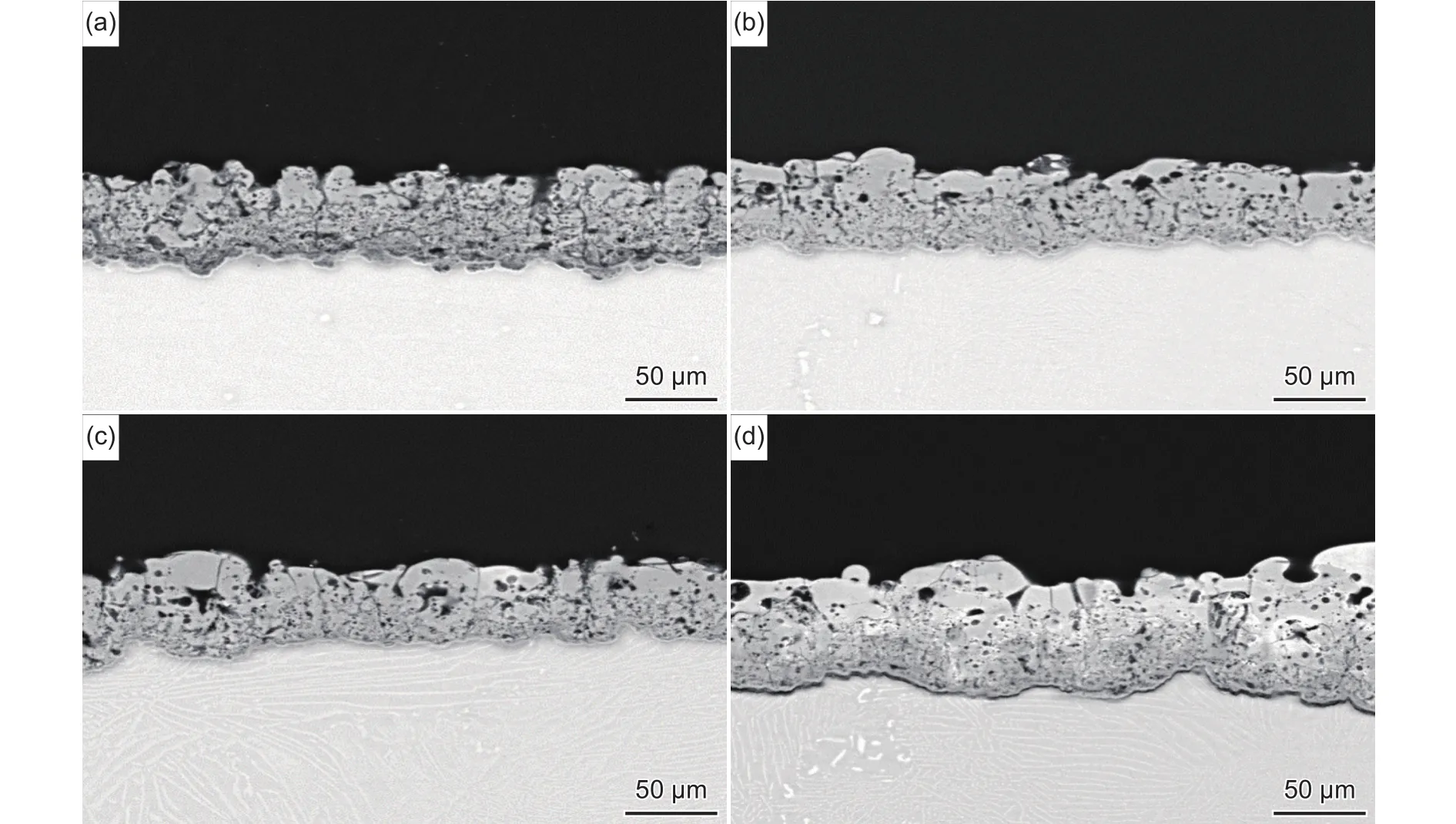

图3是不同ZrO2颗粒含量电解液中形成的微弧氧化膜层截面形貌。从图3可以看出,3 g/L的复合膜层厚度约为40 μm,其余三种微弧氧化膜层厚度均约为35 μm,可分为两层结构,外部为孔洞较多的疏松层,部分区域在制样过程中已经脱落。靠近基体的一侧为致密层,致密层中的孔洞相对较少,致密层和基体之间观察不到过渡层。从结果分析得知,含有纳米颗粒的膜层,由于ZrO2的渗入内部致密层的微孔和微裂纹大大减少。

图3 不同 ZrO2 颗粒含量电解液中形成的微弧氧化膜层的截面形貌 (a)0 g/L; (b)1 g/L; (c)2 g/L;(d)3 g/LFig.3 Cross section morphologies of MAO coatings prepared from the electrolyte with different ZrO2 contents ( a) 0 g/L;(b)1 g/ L;(c) 2 g/L;(d) 3 g/L

2.3 耐蚀性能

2.3.1 极化曲线

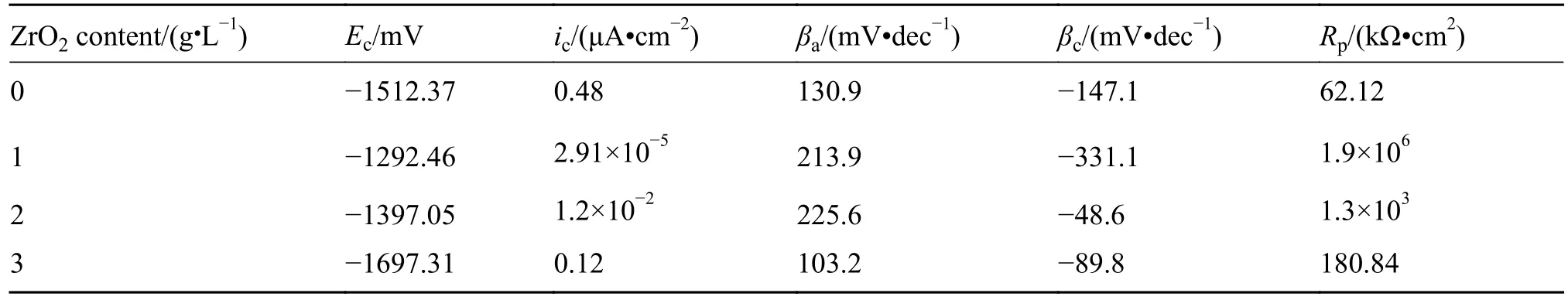

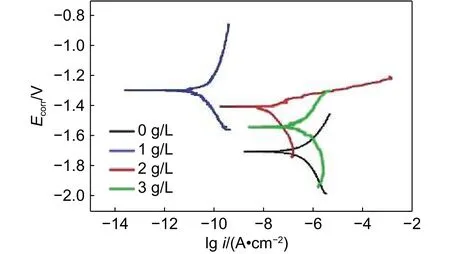

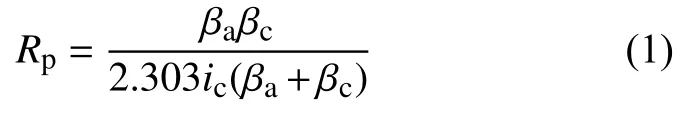

图4是不同ZrO2颗粒含量电解液中形成的微弧氧化膜层在质量分数3.5%的NaCl溶液中的极化曲线。表3是不同ZrO2颗粒含量电解液中形成的微弧氧化膜层极化曲线的拟合参数,其中,自腐蚀电位(Ec)、自腐蚀电流密度(ic)、阳极斜率(βa)和阴极斜率(βc)是由Origin软件分析得出,极化电阻(Rp)是根据Sterne-Geary公式(式(1))计算得到的。原则上,自腐蚀电位越高,自腐蚀电流密度越低,样品的耐蚀性越好,但是,与自腐蚀电位相比,自腐蚀电流密度的影响程度更大。从图4和表3中可以看出,不含ZrO2颗粒含量电解液中形成的微弧氧化膜层自腐蚀电位虽然不是最低(-1512.37 mV),但是它的自腐蚀电流密度是最大的,为0.48 μA·cm-2,且其极化电阻值为 62.12 kΩ·cm2,所以其耐蚀性能最差;不同ZrO2颗粒含量电解液中形成的微弧氧化膜层自腐蚀电流密度随ZrO2颗粒含量增加依次增加,极化电阻值也依次降低。1 g/L的微弧氧化膜层的极化电阻可达到 1.9×106kΩ·cm2。可以看出, ZrO2颗粒的加入后,膜层的耐蚀性能得到提升,且ZrO2颗粒含量为1 g/L时,膜层的耐蚀性最好。

表3 4 种微弧氧化膜层的极化曲线参数Table 3 Potentiodynamic polarization parameters of four kinds of coating

图4 不同ZrO2颗粒含量电解液中形成的微弧氧化膜层的动电位极化曲线Fig.4 Potentiodynamic polarization curves of MAO coatings prepared from the electrolyte with different ZrO2 contents

2.3.2 电化学阻抗谱

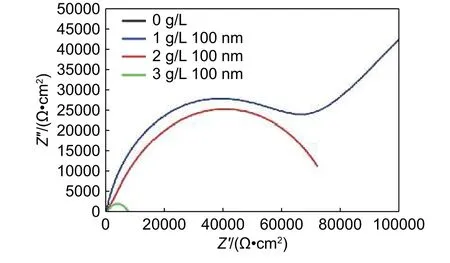

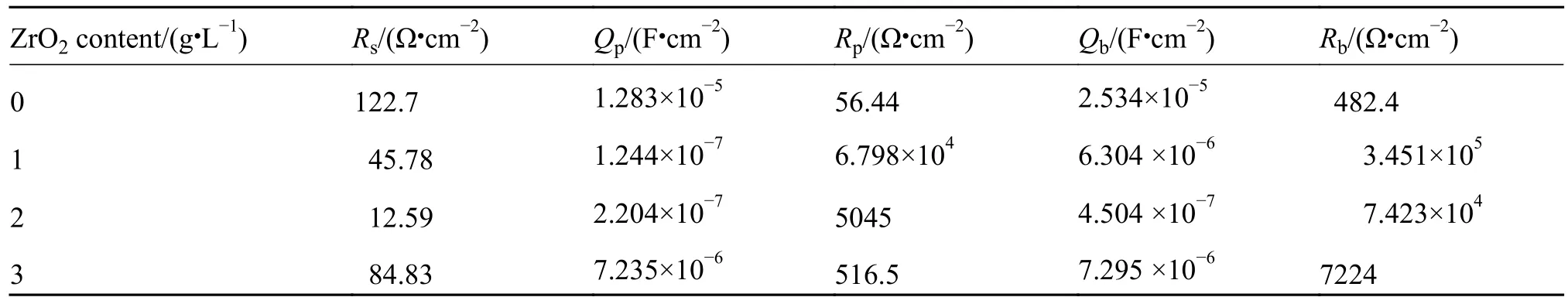

图5是不同ZrO2颗粒含量电解液中形成的微弧氧化膜层在质量分数为3.5%的NaCl溶液中的电化学阻抗谱图。根据阻抗谱图拟合出了适合的等效电路如图6所示。等效电路的各项拟合数据列于表4中,其中,Rs代表溶液电阻,Rp代表外部疏松层电阻,Rb代表内部阻挡层电阻,Qp和Qb是常相位角元件,分别代表疏松层和致密层的电容值。

图5 不同ZrO2颗粒含量电解液中形成的微弧氧化膜层的电化学阻抗谱图Fig.5 Nyquist plots of MAO coatings prepared from the electrolyte with different ZrO2 contents

图6 微弧氧化膜层的等效电路图Fig.6 Equivalent circuit model of coatings different ZrO2 contents

通过图5可以看到,4种样品的微弧氧化膜层均呈现出一个容抗弧,一般来说,容抗弧半径越大表明样品在溶液中的腐蚀速率越低,代表样品的耐蚀性越强。在4种样品中,含有ZrO2颗粒的微弧氧化膜的耐蚀性均大于不含有ZrO2颗粒的微弧氧化膜,同时,在3种含ZrO2颗粒的膜层中,含有1 g/L ZrO2颗粒的膜层的半径最大,含有 2 g/L ZrO2颗粒的膜层次之,含有3 g/L ZrO2颗粒的膜层其半径最小。通过拟合后的表4可知,含有ZrO2颗粒的微弧氧化膜层的Rb的值远远大于不含ZrO2颗粒的微弧氧化膜层,且当ZrO2颗粒含量为1 g/L时,膜层的阻抗值最大。因此,可以得出,ZrO2颗粒含量为1 g/L时的微弧氧化膜层耐蚀性最好,与极化曲线所得结果一致。

表4 不同ZrO2颗粒含量电解液中形成的微弧氧化膜层等效电路的拟合数据Table 4 EIS fitting of MAO coatings prepared from the electrolyte with different ZrO2 contents

3 结论

(1)在电解液中添加少量的纳米ZrO2颗粒,通过微弧氧化处理后,ZrO2颗粒可以渗入到膜层内部,在膜层生长过程中通过放电通道及微孔、微裂纹等方式进入膜层,填充膜层中原有的微孔、微裂纹,使膜层中的缺陷减少;但随着膜层中ZrO2颗粒复合量的进一步增大,由于ZrO2自身体积热胀冷缩的性质,膜内的残余应力增大,导致膜层产生的裂纹增强。

(2)在3.5%NaCl溶液中,含有ZrO2颗粒的微弧氧化膜的耐蚀性优于无添加的微弧氧化膜的;当电解液中ZrO2颗粒含量为1 g/L时,形成的微弧氧化膜层的耐蚀性能最佳,且膜层的耐蚀性好于电解液中 2 g/L 和 3 g/L ZrO2颗粒形成的微弧氧化膜层的耐蚀性能。