两种溶聚丁苯橡胶在轮胎胎面胶中的应用

陈 松,李红卫,兰金华,刘华侨

[1.特拓(青岛)轮胎技术有限公司,山东 青岛 266061;2.江苏通用科技股份有限公司,江苏 无锡 214000]

轮胎胎面胶用原材料经历了两次重要的历史性变革。20世纪60年代,由美国Phillips和Fireston公司生产的溶聚丁苯橡胶(SSBR)具有凝胶少、线性度高、非橡胶组分少以及相对分子质量分布窄等特点,比乳聚丁苯橡胶(ESBR)具有更优异的物理性能和更低的滚动阻力,因此受到广泛关注。20世纪90年代,米其林公司开发了全白炭黑补强体系的绿色轮胎[1]。随着21世纪欧盟轮胎标签法的实施,为进一步提高白炭黑的分散性,改善轮胎的抗湿滑性能,改性SSBR应运而生[2]。

目前,SSBR新产品开发的主要方向是苯乙烯和乙烯基含量调节、偶联改性、端基/链中化学改性、双官能团改性、相对分子质量及其分布调整以及苯乙烯受控嵌段等技术,从而调节胎面胶的玻璃化温度(Tg),以达到湿地抓着力、滚动阻力和耐磨等性能优异或者寻求性能的平衡,以适应不同使用条件。日本JSR株式会社与旭化成株式会社是日本著名SSBR生产商,均采用丁基锂作催化剂,通过阴离子聚合生产SSBR,但苯乙烯和乙烯基含量设计及SSBR改性技术稍有不同。

本工作以白炭黑配方为基础,采用低结合苯乙烯和高乙烯基含量SSBR E680和高结合苯乙烯和低乙烯基含量SSBR HP755R在轮胎胎面胶中的应用,研究不同侧基基团对胶料性能的影响,为Tg相同、种类不同的SSBR使用提供参考。虽然通过原材料替换或配方设计得到Tg相近的胎面胶,但轮胎性能仍可能存在差别,因此寻找可替换橡胶材料时仍需谨慎对待。

1 实验

1.1 主要原材料

SSBR,牌号E680和HP755R(技术参数见表1),日本产品;ESBR,牌号SBR1502,中国石化齐鲁石化公司产品;顺丁橡胶(BR),牌号9000,中国石化燕山石化公司产品;炭黑N234,江西黑猫炭黑股份有限公司产品;沉淀法白炭黑HD165MP,索尔维白炭黑(青岛)有限公司产品。

表1 不同牌号SSBR技术参数对比

1.2 配方

SSBR(变 牌 号) 68.7,SBR150235,BR900015,炭黑N23455,白炭黑 30,偶联剂Si694.8,环保油 5,防老剂4020和微晶蜡 4,硫黄和促进剂CBS 3.4,其他 10。

用SSBR E680和SSBR HP755R制备的胶料分别称为1#和2#配方。

1.3 主要设备和仪器

BB430(6X60)型密炼机,日本神户制钢所产品;XM-270X(4X40)型密炼机,大连橡胶塑料机械股份有限公司产品;门尼粘度仪、Premier MDR无转子硫化仪和RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;流动性分析(VMA)仪[3],特拓(青岛)轮胎技术有限公司产品;动态热机械分析(DMA)仪,日本上岛(上海)有限公司产品。

1.4 试样制备

一段混炼在BB430(6X60)型密炼机中进行,转子转速为50 r·min-1,加料顺序为SSBR、硬脂酸、防老剂、硅烷偶联剂等小料→压压砣30 s→加白炭黑→压压砣至115 ℃→提压砣,加环保油、转子转速调至40 r·min-1→140 ℃时提压砣、转子转速调至25 r·min-1→150 ℃左右排胶。

二段混炼在BB430(6X60)型密炼机中进行,转子转速为45 r·min-1,加料顺序为一段混炼胶→压压砣30 s→加炭黑→135 ℃时提压砣→145 ℃左右排胶。

终炼胶在XM-270X(4X40)型密炼机中进行,转子转速为25 r·min-1,加二段混炼胶、硫黄和促进剂CBS→提压砣25 s→102 ℃左右排胶。

混炼胶在室温下停放12 h后在平板硫化机上硫化,硫化条件为160 ℃×20 min。

1.5 性能测试

1.5.1 门尼粘度、流动性

门尼粘度采用门尼粘度仪测试,转子转速为(2±0.2) r·min-1。

胶料流动性采用VMA仪进行测试,测试温度100 ℃,压力柱压力0.05 MPa,压力柱行程作为测试结果,单位为点[3]。

1.5.2 动态力学性能

(1)RPA应变扫描条件为频率 10 Hz,温度 60 ℃,应变范围 0.28%~45%。

(2)DMA温度扫描条件为频率 10 Hz,预应变 7%,动应变 0.25%,温度范围 -65~ 60 ℃。

1.5.3 其他性能

其他性能按照相应国家标准进行测试。

2 结果与讨论

2.1 加工性能

2.1.1 混炼情况

胶料的混炼工艺参数见表2。

表2 胶料的混炼工艺参数

一段、二段混炼胶采用温度控制排胶,胶料温度超过145 ℃可发生硅烷化反应,反应时间约为50 s。从表2可以看出,2#配方胶料的一段混炼时间比1#配方胶料多耗时11 s,整体混炼工艺参数差异 不大。

2.1.2 硫化特性

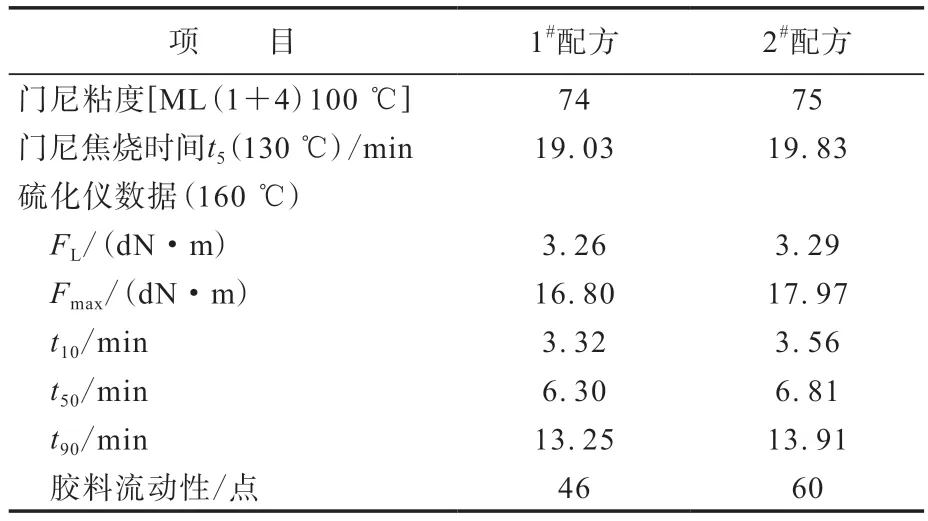

胶料的硫化特性见表3。

表3 胶料的硫化特性

从表3可以看出,虽然SSBR E680生胶具有较高的门尼粘度,但1#和2#配方胶料的门尼粘度相差不大,这可能与白炭黑在SSBR E680中具有较好的分散性有关。与2#配方胶料相比,1#配方胶料的焦烧时间和t90缩短。这是因为白炭黑在SSBR E680中硅烷化反应好,分散水平高,白炭黑吸附促进剂[5]水平下降,因此胶料硫化速度较快。2#配方胶料比1#配方胶料的流动性提高,表明使用SSBR HP755R的混炼胶具有较好的加工性能。

2.1.3 挤出状态

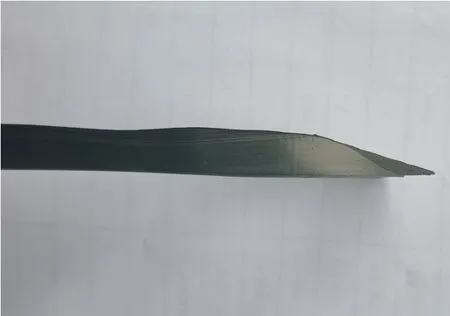

1#和2#配方胶料的挤出状态如图1和2所示。

图1 1#配方胎面半部件截面

图2 2#配方胎面半部件截面

从图1和2可以看出,1#和2#配方胶料挤出的胎面截面气孔率及表面状况无明显区别,说明胶料的加工工艺性能相近。

2.2 物理性能

硫化胶的物理性能如表4所示。

从表4可以看出:1#和2#配方硫化胶的硬度、10%,50%和100%定伸应力相差不大;1#配方硫化胶的300%定伸应力及拉伸强度略增大,这是因为SSBR E680具有更高的乙烯基含量,与白炭黑相连的活性点较多。与1#配方硫化胶相比,2#配方硫化胶的阿克隆磨耗量较大、炭黑分散等级增大;从炭黑最大粒径看,这可能与胶料样品及炭黑分散度仪的测试误差有关;2#配方硫化胶的撕裂强度较大,这是因为SSBR HP755R的结合苯乙烯含量较大,由于苯乙烯侧基刚性较大,分子链层面的柔顺性差、内摩擦大[6]。

表4 硫化胶的物理性能

2.3 动态力学性能

2.3.1 RPA分析

硫化胶的储能模量(G')-应变曲线和损耗因子(tanδ)-应变曲线分别如图3和4所示。

从图3可以看出:1#和2#配方硫化胶均显示出典型非线性关系的Payne效应[7],与2#配方硫化胶相比,1#配方硫化胶在低应变和高应变条件下G'均较小;从最小应变的G0'与最大应变的G45'可以看出,1#配方硫化胶的G'保持率高于2#配方硫化胶。这表明1#配方硫化胶的白炭黑聚集效应小,填料与填料相互作用较弱,表明白炭黑在SSBR E680中具有较好的分散性。

图3 硫化胶的G'-应变曲线

从图4还可以看出,与1#配方硫化胶相比,虽然2#配方硫化胶在高应变下的tanδ较小,但在低应变下的tanδ较大,一般在7%应变下的tanδ表征胎面胶的生热大小,故表明2#配方硫化胶的生热大,能量损耗更大[8-9]。

图4 硫化胶的tanδ-应变曲线

2.3.2 DMA分析

硫化胶的G'-温度和tanδ-温度数据见表5。

从表5可以看出:1#和2#配方硫化胶具有相同的Tg,这可能与SSBR的改性技术有关,改性SSBR具有较多活性点,与填料形成的补强网络影响了链段运动;与1#配方硫化胶相比,2#配方硫化胶在0 ℃时的tanδ减小,表明其抗湿滑性能有所下 降[10-11];2#配方硫化胶在60 ℃时的tanδ增大,表明其滞后性提高,滚动阻力增大[12];在不同温度下,2#配方硫化胶的G'均大于1#配方,这是因为SSBR HP755R的结合苯乙烯含量较高且苯乙烯侧基刚性较大,导致生热较大。

表5 硫化胶的G'-温度和tanδ-温度数据

3 结论

(1)与采用SSBR HP755R的2#配方胶料相比,采用SSBR E680的1#配方胶料的焦烧时间和t90缩短;1#和2#配方胶料挤出胎面的气孔率及表面状况无明显区别。

(2)1#和2#配方硫化胶的硬度以及10%,50%和100%定伸应力相差不大;1#配方硫化胶的300%定伸应力及拉伸强度略大。

(3)与1#配方硫化胶相比,2#配方硫化胶在7%应变下的tanδ较大,表明2#配方硫化胶的生热和能量损耗大。

(4)1#和2#配方硫化胶具有相同Tg;与2#配方胶料相比,1#配方硫化胶在0 ℃时的tanδ略大,在60 ℃时的tanδ略小,表明1#配方胶料的抗湿滑性能较好、生热和滚动阻力较低。